1

Изобретение относится к области исследований материалов на горючесть.

Одной из основных характеристик пожарной опасности материалов является группа их горючести.

Известно устройство для испытания материалов на горючесть, содержащее источники сжатых газов, регуляторы расхода, кислородные коллекторы и регулятор и измеритель давления, смеситель, источник зажигания и регистратор.

Недостатком известного решения является невозможность постоянно поддерживать точный расход и процентное соотношение газовой смеси в смесителе, так как регулирование подачи газов осуш,ествляется большим количеством вентилей и создает неудобства при работе, затрудняет воспроизводимость опытов, результаты которых зависят от субъективных качеств оператора.

Прототипом изобретения является устройство для испытания материалов на горючесть, содержаш,ее источники кислорода и азота, редукторы, регуляторы расхода, смеситель, расходомер, испытательную камеру с источником зажигания и регистратор.

Недостатком устройства является недостаточная точность и стабильность поддержания расходов газов.

Целью изобретения является повышение точности и стабильности подачи газов в камеру.

Поставленная цель достигается за счет того, что в качестве регулятора расхода служит мембранный регулятор с клапаном обратного действия, установленный на линии подачи одного из газов, а надмембранная полость регулятора соединена дополнительной газовой

линией с узким сечением трубки Вентури, установленной перед смесителем.

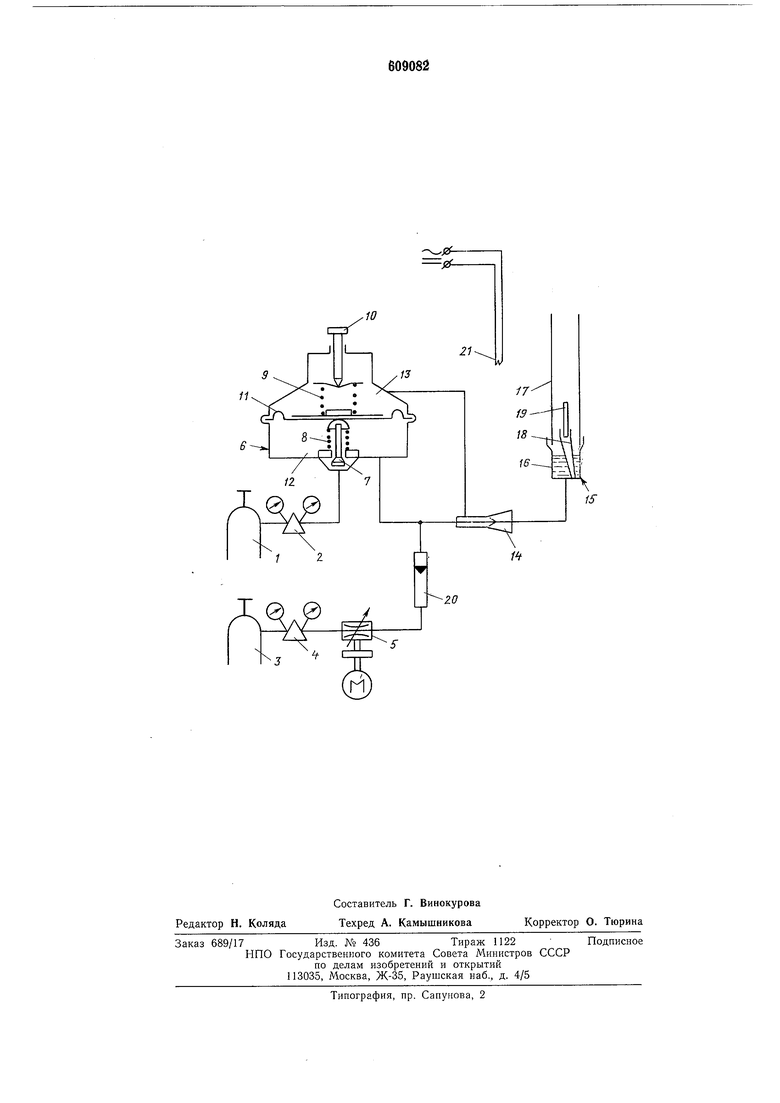

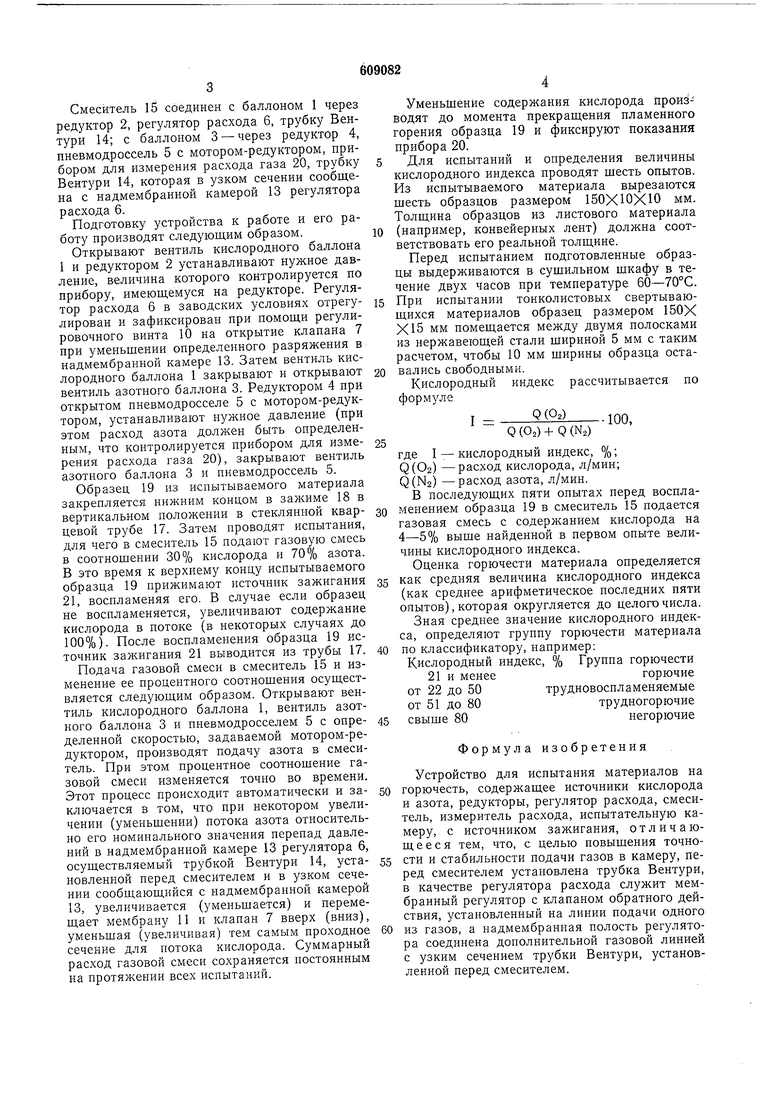

На чертеже изображена схема предлагаемого устройства испытания материалов на горючесть.

Устройство для испытания материалов на горючесть содержит баллон 1 со сжатым кислородом и редуктором 2, баллон 3 со сжатым азотом и редуктором 4, пневмодроссель 5 с мотором-редуктором, регулятор расхода б,

содержащий клапан 7 обратного действия, пружины 8 и 9, регулировочный винт 10, мембрану 11, образующую в корпусе подмембранную и надмембранную камеры 12 и 13; трубку Вентури 14, смеситель 15, содержащий корпус

16, трубу стеклянную кварцевую 17 и зажим 18 для закрепления испытываемого образца 19; прибор для измерения расхода газа 20 и источник зажигания 21, представляющий собой раскаленную электрическую спираль, питающуюся через трансформатор.

Смеситель 15 соединен с баллоном 1 через редуктор 2, регулятор расхода 6, трубку В.ентури 14; с баллоном 3 -через редуктор 4, пневмодроссель 5 с мотором-редуктором, прибором для измерения расхода газа 20, трубку Вентури 14, которая в узком сечении сообщена с надмембранной камерой 13 регулятора расхода 6.

Подготовку устройства к работе и его работу производят следующим образом.

Открывают вентиль кислородного баллона 1 и редуктором 2 устанавливают нужное давление, величина которого контролируется по прибору, имеющемуся на редукторе. Регулятор расхода 6 в заводских условиях отрегулирован и зафиксирован при помощи регулировочного винта 10 на открытие клапана 7 при уменьщении определенного разряжения в надмембранной камере 13. Затем вентиль кислородного баллона 1 закрывают и открывают вентиль азотного баллона 3. Редуктором 4 при открытом пневмодросселе 5 с мотором-редуктором, устанавливают нужное давление (при этом расход азота должен быть определенным, что контролируется прибором для измерения расхода газа 20), закрывают вентиль азотного баллона 3 и пневмодроссель 5.

Образец 19 из испытываемого материала закрепляется нижним концом в зажиме 18 в вертикальном положении в стеклянной кварцевой трубе 17. Затем проводят испытания, для чего в смеситель 15 подают газовую смесь в соотношении 30% кислорода и 70% азота. В это время к верхнему концу испытываемого образца 19 прижимают источник зажигания 21, воспламеняя его. В случае если образец не воспламеняется, увеличивают содержание кислорода в потоке (в некоторых случаях до 100%). После воспламенения образца 19 источник зажигания 21 выводится из трубы 17.

Подача газовой смеси в смеситель 15 и изменение ее процентного соотнощения осуществляется следующим образом. Открывают вентиль кислородного баллона 1, вентиль азотного баллона 3 и пневмодросселем 5 с определенной скоростью, задаваемой мотором-редуктором, производят подачу азота в смеситель. При этом процентное соотношение газовой смеси изменяется точно во времени. Этот процесс происходит автоматически и заключается в том, что при некотором увеличении (уменьшении) потока азота относительно его номинального значения перепад давлений в надмембранной камере 13 регулятора 6, осуществляемый трубкой Вентурн 14, установленной перед смесителем и в узком сечении сообщающийся с надмембранной камерой 13, увеличивается (уменьшается) и перемещает мембрану 11 и клапан 7 вверх (вниз), уменьшая (увеличивая) тем самым проходное сечение для нотока кислорода. Суммарный расход газовой смеси сохраняется постоянным на протяжении всех испытаний.

Уменьшение содержания кислорода проибводят до момента прекращения пламенного горения образца 19 и фиксируют показания прибора 20.

Для испытаний и определения величины кислородного индекса проводят шесть опытов. Из испытываемого материала вырезаются шесть образцов размером 150X10X10 мм. Толщина образцов из листового материала

(например, конвейерных лент) должна соответствовать его реальной толщине.

Перед испытанием подготовленные образцы выдерживаются в сушильном шкафу в течение двух часов при температуре 60-70°С.

При испытании тонколистовых свертываюшихся материалов образец размером 150Х Х15 мм помещается между двумя полосками из нержавеющей стали шириной 5 мм с таким расчетом, чтобы 10 мм ширины образца оставались свободными.

Кислородный индекс рассчитывается по формуле

Q(0,)

I

-100,

Q (Оз) -f Q (N2)

где I - кислородный индекс, %; Q(O2) -расход кислорода, л/мин; Q(N2) -расход азота, л/мин.

В последующих пяти опытах перед воспламенением образца 19 в смеситель 15 подается газовая смесь с содержанием кислорода на 4-5% выше найденной в первом опыте величины кислородного индекса.

Оценка горючести материала определяется как средняя величина кислородного индекса (как среднее арифметическое последних пяти опытов), которая округляется до целого числа. Зная среднее значение кислородного индекса, определяют группу горючести материала по классификатору, например:

Кислородный индекс, % Группа горючести

21 и менеегорючие

от 22 до 50трудновоспламеняемые

от 51 до 80трудногорючие

свыше 80негорючие

Формула изобретения

Устройство для испытания материалов на горючесть, содержащее источники кислорода и азота, редукторы, регулятор расхода, смеситель, измеритель расхода, испытательную камеру, с источником зажигания, отличающееся тем, что, с целью повыщения точности и стабильности подачи газов в камеру, перед смесителем установлена трубка Вентури, в качестве регулятора расхода служит мембранный регулятор с клапаном обратного действия, установленный на линии подачи одного из газов, а надмембранная полость регулятора соединена дополнительной газовой линией с узким сечением трубки Вентури, установленной перед смесителем.

i1

jzf-

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ испытаний на пожаростойкость неметаллических и гибких металлических труб (варианты) и устройство для его реализации (варианты) | 2016 |

|

RU2630547C1 |

| СИСТЕМА И СПОСОБ ДЛЯ ИЗМЕРЕНИЯ И КОЛИЧЕСТВЕННОГО АНАЛИЗА КИСЛОРОДА И ПРИМЕСЕЙ, СОДЕРЖАЩИХСЯ В КИСЛОРОДЕ МЕДИЦИНСКОМ ГАЗООБРАЗНОМ | 2022 |

|

RU2797786C1 |

| Установка для детонационного напыления | 1984 |

|

SU1181331A1 |

| БАРОКАМЕРА ДЛЯ ЛЕЧЕНИЯ БОЛЬНЫХ КИСЛОРОДОМ ПРИ ПОВЫШЕННОМ ДАВЛЕНИИ | 1971 |

|

SU300191A1 |

| СПОСОБ РАБОТЫ ДВУХТОПЛИВНОЙ СИСТЕМЫ ПИТАНИЯ ГАЗОВОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2101540C1 |

| БАРОКАМЕРА | 1971 |

|

SU423477A1 |

| УСТРОЙСТВО ПО ОПРЕДЕЛЕНИЮ ПОКАЗАТЕЛЯ ГОРЮЧЕСТИ МАТЕРИАЛОВ ДЛЯ УСЛОВИЙ ОБИТАЕМЫХ ПОМЕЩЕНИЙ КОСМИЧЕСКИХ АППАРАТОВ И ИНОПЛАНЕТНЫХ СТАНЦИЙ | 2004 |

|

RU2284206C2 |

| Устройство для определения кислородного индекса материалов | 1989 |

|

SU1695205A1 |

| Система питания газодизеля | 1986 |

|

SU1420221A1 |

| СИСТЕМА ПИТАНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ СЖИЖЕННЫМ НЕФТЯНЫМ ГАЗОМ | 1995 |

|

RU2095610C1 |

Авторы

Даты

1978-05-30—Публикация

1976-07-23—Подача