Предлагаемая печь для рафинирования стали состоит из последовательно расположенных одна за другой электрических дуговых печей, установленных с возможностью продольного перемещения и наклона в поперечном направлении.

Это обеспечивает непрерывность процесса рафинирования.

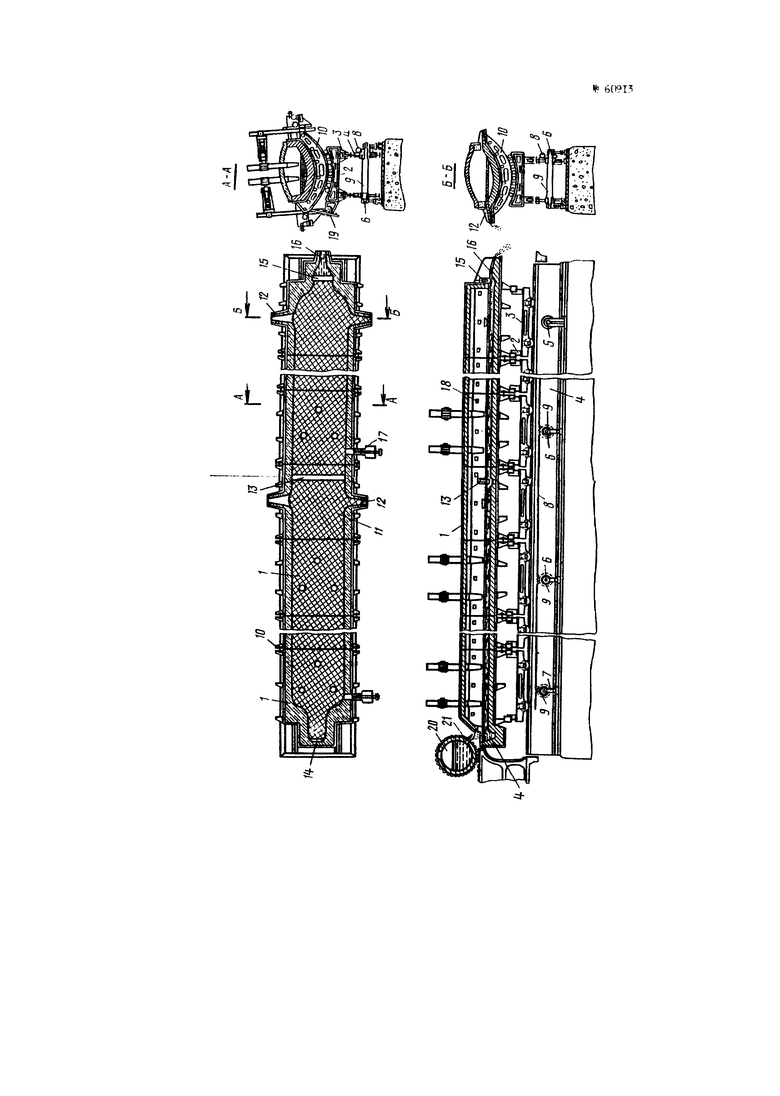

На чертеже показана предлагаемая печь, продольный разрез, вид в плане, разрез по А-А и разрез по Б-Б.

Печь выполнена из отдельных дуговых печей 1, подины которых имеют цилиндрическую поверхность. Оси подин расположены по оси печи. Каждая дуговая печь установлена на качающейся роликовой опоре 2, расположенной на отдельной вагонетке 3, которая может катиться по рельсовому пути, уложенному на балках 4.

Балка 4 поворачивается около оси 5 при вращении валов, снабженных эксцентричными шейками 6, опирающимися на кулисы 7. Величина эксцентриситета шеек по мере удаления от неподвижной оси 5 все время пропорционально возрастает. При вращении червячного вала 8 посредством червячных передач валы 9 поворачиваются на одинаковый угол. Таким образом, балка 4 может быть выведена из горизонтального положения в наклонное на желаемый угол для лучшего стекания стали к выходу.

Кожухи дуговых печей имеют цилиндрические шпангоуты 10, которые служат поверхностями катания при поперечном наклоне печи. Шпангоуты соседних печей сболчены между собой. Установка каждого элемента печи на отдельной тележке позволяет печи свободно расширяться от нагрева без вреда для каркаса и кладки при любой длине печи.

Между двумя дуговыми электропечами помещен аналогичный им по форме шлаковик 11. Шлаковики не имеют электродов и снабжены шлаковыми желобками 12 и плавающими шлаковыми порогами 13, задерживающими шлак для скачивания. В первой (слева по чертежу) печи 1 имеется приемная воронка 14 для завалки шихты или жидкого металла. Последний (справа) элемент-шлаковик заканчивается порогом 15 и сливным желобом 16.

Каждая печь футеруется отдельно, просушивается, и плоскости стыков шлифуются. Шлифованные плоскости печей стыкаются, и шпангоуты стягиваются болтами. Таким образом, сболченные отдельные печи и шлаковики образуют длинную качающуюся в продольном и поперечном направлениях рафинировочную печь.

В первой печи, а также за шлаковым порогом имеются дозирующие шнеки 17 для непрерывной подачи измельченного флюса. Шнеки приводятся в действие через коробки скоростей для регулирования скорости подачи. Каждая печь снабжена тремя электродами для питания трехфазным током. Для заправки печи на ходу служат специальные окна 18 по обеим сторонам печи. Для поворота всего блока печей при скачивании шлака и заправке применяется зубчато-реечное устройство 19, обычно употребляющееся на качающихся печах.

Продуваемый в конверторах металл в определенные промежутки времени выливается в ковш 20 миксерного типа. Из этого ковша через выпускной стакан 21 сталь непрерывно льется в приемную воронку 14. Регулирование дебита струи идет за счет вращения миксерного ковша по реечной опоре, чем достигаются постоянные величины напора и скорость истечения струи металла через калиброванное отверстие выпускного стакана 21 независимо от величины заполнения ковша.

Из приемной воронки 14 сталь поступает в рабочее пространство печи под электродами. Через дозирующие шнеки 17 непрерывно подается флюсовая мука строго выдержанного состава. Под действием тепла вольтовой дуги электродов флюсы плавятся, а сталь подогревается, вступая в реакцию с флюсами. Путем установки нужного наклона балки 4 создается непрерывное движение реагирующих между собой стали и шлаков от приемной воронки 14 к сливному желобу 16. При этом слой шлака задерживается первым плавающим порогом 13 и непрерывно вытекает через один из боковых шлаковых желобов 12 в зависимости от того, на какой бок наклонена печь в поперечном направлении. За первым шлаковым порогом при помощи дозирующего шнека 17 на освободившуюся поверхность стали вновь подается флюсовая мука. После реакции со сталью шлаки вытекают через шлаковый желоб последней по порядку дуговой печи, а рафинированная сталь, проходя под задерживающим шлаки порогом, непрерывно направляется через сливной желоб и промежуточный ковш в изложницы.

Скачивание двух или трех шлаков дает возможность получать сталь весьма чистую от серы и фосфора. Присадка раскислителей производится также непрерывно, причем алюминий подается в виде проволоки, а ферромарганец и ферросилицилий - в тонкостенных железных трубках при помощи специальных дозаторов с переменными скоростями, регулируемыми на ходу. Заправка размытых шлаками откосов осуществляется на ходу печи теркретированием заправочной массой через окна 18 при наклонном положении печи без нарушения процесса рафинирования.

Печь для рафинирования стали, отличающаяся тем, что, с целью достижения непрерывности процесса рафинирования, она выполнена в виде расположенных последовательно одна за другой электрических дуговых печей, установленных с возможностью продольного перемещения и наклона в поперечном направлении.

Авторы

Даты

1942-02-28—Публикация

1938-11-05—Подача