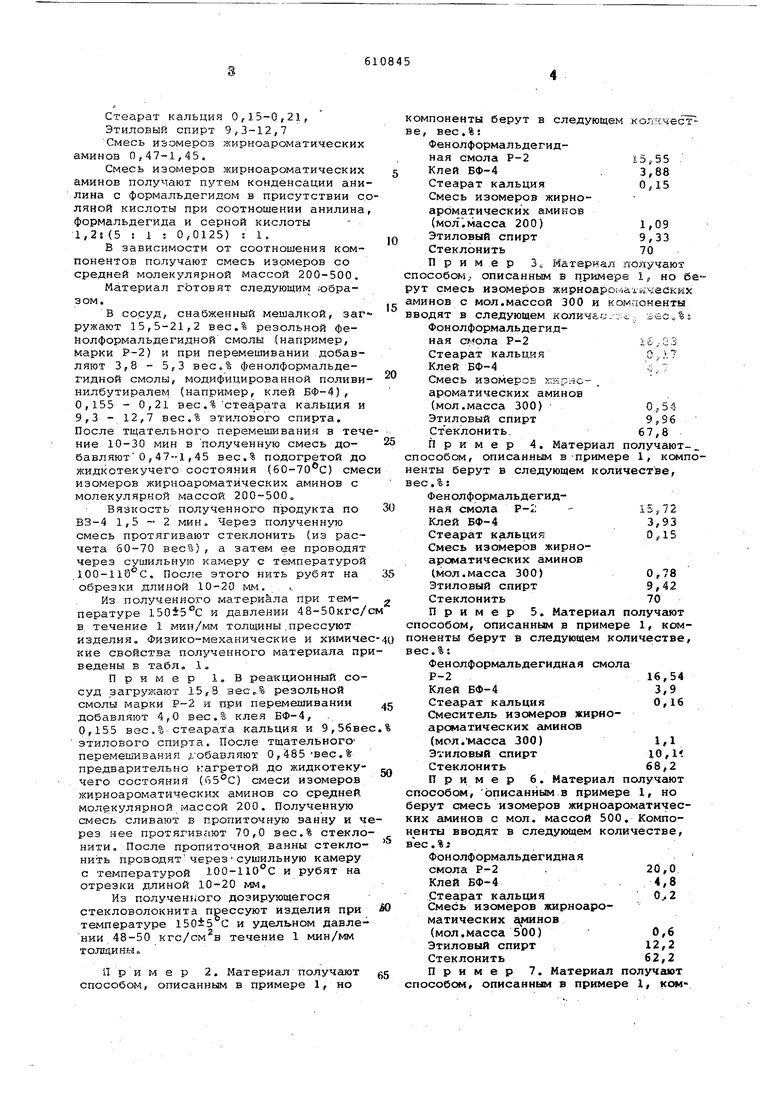

Изобретение относится к области получения стеклонаполненных прессматериалов, которые нашли широкое применение в качестве конструкционного материала в радиотехнической, электротехни ческой, авиа- и автостроительной промышленности.. Известен целый ряд прессматерналов на основе стеклонитей и фенольных смол lj,2j . Известные материалы обладают хорошими физико-механическими и электротехническими свойствами, ноимеют невысокую удельную ударную вязкость. Из известных стекловолокнитов Наиболее близким к изобретению является дозирующийся стекловолокнит ДСВ-4, со держащий стеклонить, резольную фенолформальдегиднуто смолу, эту же смолу, модифицированную поливинилбутиралём, стеарат кальция, анилин и этиловый спирт |з . Известный прессматериал ДСВ-4 имее низкую удельную ударную вязкость и не достаточно высокие электротехнические свойства. Кроме того, входящий в состав анилин выделяется в процессе изго товления и переработки материала и со дает неблагоприятные санитарно-гигиенические условия труда. Цель изобретения - повышение удельной ударной вязкости и улучшение электротехнических свойств дозирующихся стеклонаполненных . прессматериалов, а также санитарно-гигиеническик условий труда при изготовлении и переработке этого материала. Для достижения указанной цели в состав на основе стеклонити, резольной фенолформальдегидной смолы, фенолформальдегидной смолы, модифицированной поливинилбутиралём, стеарата Iкальция и этилового спирта вводят смесь изомеров жирноароматическиз аминов со средней молекулярной массой 200-500 общей формулы Vi J г мpAen-iT-fO при следующем соотношениикомпонентов стекловолокнита, вес.%; Стеклонить 60-70, Резольная фенолформальдегидная смола 15,5-21,2, Резольная фенолформальдегидная смола, модифицированная поливинилбутиралём 3,8-5,3, Стеарат кальция 0,15-0,21, Этиловый спирт 9,3-12,7 Смесь изомеров жирноароматических аминов 0,47-1,45. Смесь изомеров жирноароматических аминов получают путем конденсации ани лина с формальдегидом в присутствии с ляной кислоты при соотношении анилина формальдегида и серной кислоты 1,2s (5:1; 0,0125) : 1. В зависимости от соотношения компонентов получают смесь изомеров со средней молекулярной массой 200-500. Материал гЬтовят следующим юбразом, в сосуд, снабженный мешалкой, заг ружают 15,5-21,2 вес,% резольной фейолформальдегидной смолы {например. Марки Р-2) и при перемешивании .добавляют 3,8 - 5,3 фенолформальдегидной смолы, модифицированной поливи нилбутиралем (например, клей БФ-4), 0,155 - 0,21 вес,% стеарата кальция и 9,3 - 12,7 вес.% этилового спирта. После тщательного перемешивания в теч ние 10-30 мин в полученную смесь добавляютО , 47--1,45 вес.% подогретой до жидкотекучего состояния (60-70 С) сме изомеров жирноароматических аминов с молекулярной массой 200-500„ Вязкость полученного продукта по ВЗ-4 1,5 - 2 мин. Через полученную смесь протягивают стеклонить (из расчета 60-70 вес%), а затем ее проводят через сушильную камеру с температурой 100-11@°С, После этого нить рубят на обрезки длиной 10-20 мм. Из полученного матери&ла при температуре 15045 с и давлении 48-50кгс/ в течение 1 мин/мм толщины.прессуют изделия Физико-механические и химич кие свойства полученного материала п ведены в табл, 1„ Пример 1,В реакционный со суд загружают 15,3 аес,% резольной смолы марки Р-2 и при перемешивании добавляют 4,0 вес.% клея БФ-4, 0,155 вес,% стеарата кальция и 9,56в этилового спирта. После тщательного перемешивания сбавляют О,485 -вес.% предварительно кагретой до жидкогеку чего состояния (65С) смеси изомеров жирноароматических аминов со сре/(ней молекулярной массой 200. Полученную смесь сливают в пропиточную ванну и ч рез нее протягив 1ют 70,0 вес.% стекло нити. После пропиточной, ванны стекло нить проводятчерезсушильную камеру с температурой ЮО-ИО С и рубят на отрезки длиной 10-20 мм, Из полученного дозирующегося ст.екловолокнита прессуют изделия при температуре 150±5 С и удельном давле нии 48-50 кгс/см в течение 1 мин/мм толщины. Пример 2. Материал получают способом, описанным в примере 1, но поненты берут в следующем коякчест вес.%; Фенолформальдегидная смола Р-215,55 Клей БФ-4. 3,88 Стеарат кальция0,15 Смесь изомеров жирноароматических аминов (мол.масса 200)1,09 Этиловый спирт9,33 Стеклонить70 Пример Зо Материал получают собс.5,, описанным в примере 1, но бесмесь изомеров жирноаро;-1аа«ческих нов с мол.массой 300 и компоненты дят в следующем количес--:.;; seco%s Фонолформальдегидная смола Р-21&,23 Стеарат кальцияО л 7 Клей БФ-44 7 Смесь изомеров х;ирнсароматических аминов (мол.масса 300)0,54 Этиловый спирт9,96 Стеклонить.67,8 Пример 4, Материал получают- собом, описанным в-примере 1, компоты берут в следующем количестве, ,%: Фенолформальдегидная смола Р-2 - 15,72 Клей БФ-43,93 Стеарат кальция0 15 Смесь изомеров жирноароматических аминов (мол.масса 300)0,78 Этиловый спирт9,42 Стеклонить70 Пример 5, Материал получают собом, описанным в примере 1, коменты берут в следующем количестве, .%: Фенолформальдегидная смола Р-216,54 Клей БФ-43,9 Стеарат кальция0,16 Смеситель изомеров жиряоарсматических аминов (мол.масса 300)1,1 Этиловый спирт10,К Стеклонить68,2 Пример 6. Материал получают собом, описанным в примере 1, но ут смесь изомеров жирноароматичесаминов с мол. массой 500. Компоты вводят в следующем количестве, . % J Фонолформальдегидная смола Р-2 .20,0. Клей БФ-44,8 .Стеарат кальция Смесь изомеров жирноароматических а ляков (мол.масса 500)0,6 Этиловый спирт12,2 Стеклонить62,2 Пример 7. Материал получают собом, описанным в примере 1, кет

поненты берут в следующем вес.%:

Фенолформальдегидная смола Р-2

Клей БФ-4

Стеарат кальция

Смесь изомеров жирноароматических кислот (мол-масса 500)

Этиловый спирт

Стеклонить

Пример 0, Матери способом, описанным в припоненты берут в следующем вес.%

Фенолформальдегидная смола Р-220,74

Клай ,18

Стеарат кальция0,2

Смесь изомеров жирноарО атических аминов (мол,масса 500)

Этиловый спирт12,43

Стеклонить60,0

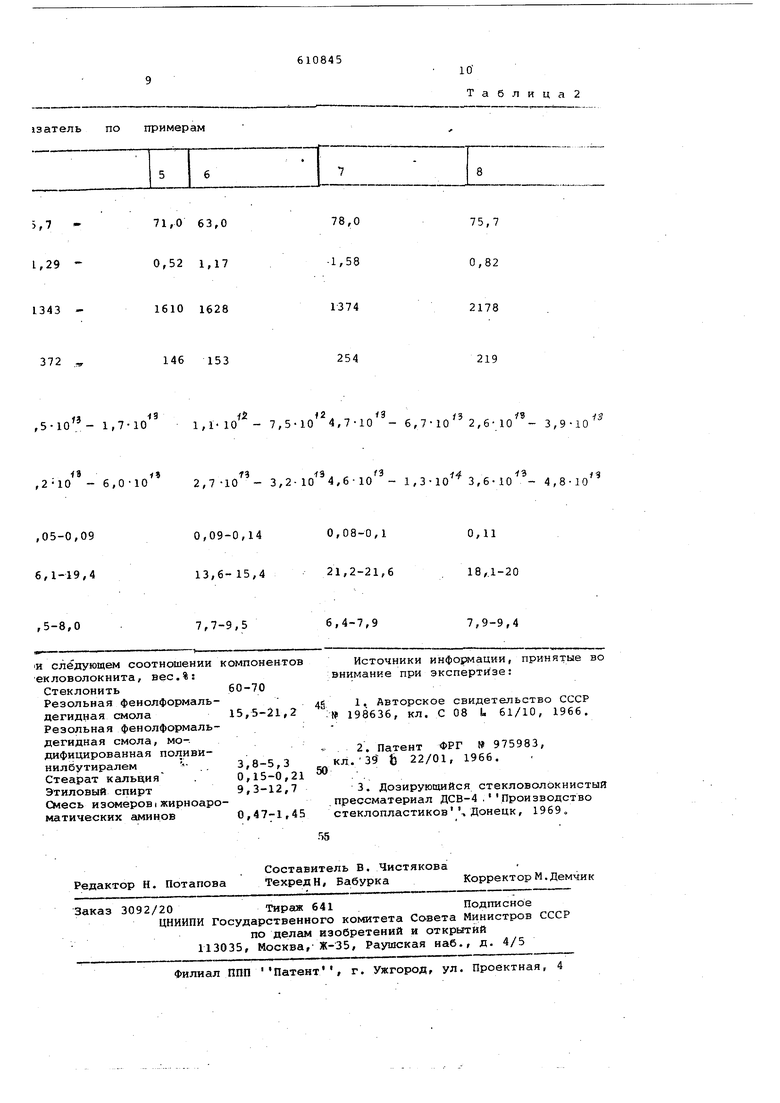

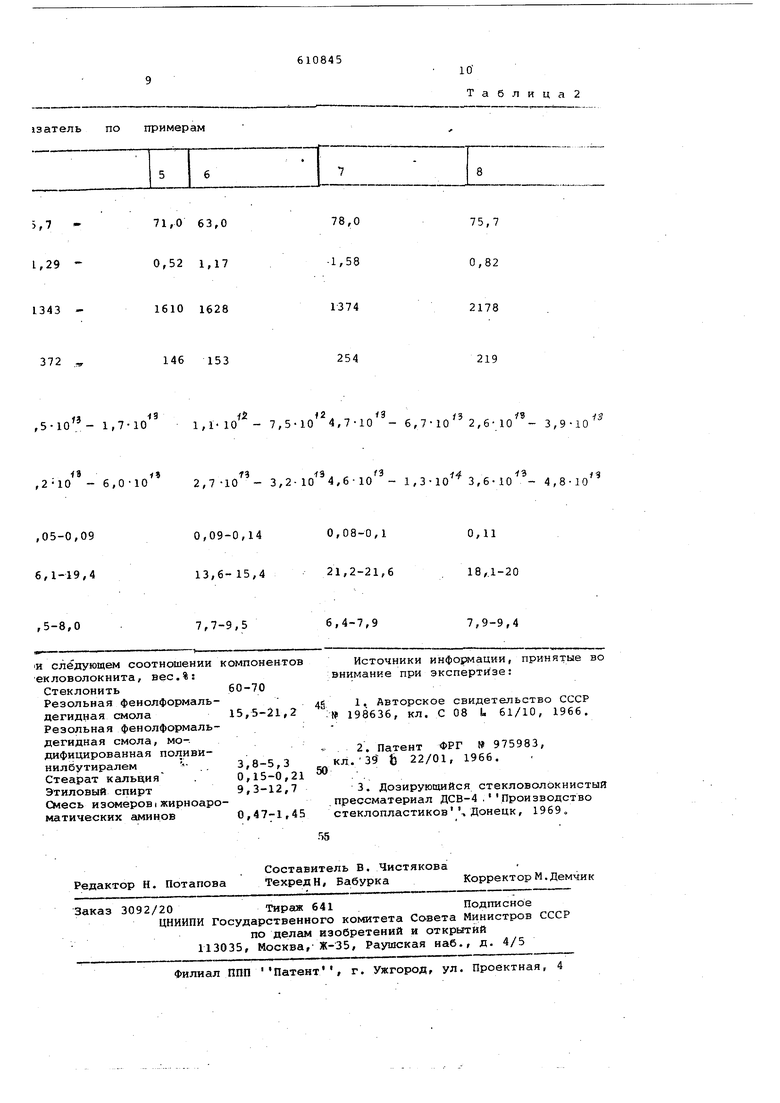

Предлагаемый материал дает возможность изготавливать ударопрочные тонкостенные детали для нужд радиотехнической, авиационной и машиностроительной промышленности. Свойства полученных материалов приведены в табл. 2.

Таблица 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Прессматериал | 1978 |

|

SU899598A1 |

| Гранулированный эпоксидный стекловолокнит | 1988 |

|

SU1669944A1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2439116C1 |

| Клей для маркировочных лент | 1978 |

|

SU749876A1 |

| Композиция для покрытия изделий | 1975 |

|

SU533620A1 |

| СВЯЗУЮЩЕЕ ДЛЯ СТЕКЛОВОЛОКНИТОВ | 1972 |

|

SU324253A1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯСС^С-ЭЮГп^Я ..чТ ~'ч'.)' i''» -л<ь;'' -V и.-.'Х'^'•'^Lj^ii't ..^ : ~- 'V:''_| | 1971 |

|

SU304284A1 |

| Связующее для электроизоляционного фенопласта | 1982 |

|

SU1083238A1 |

| Стеклопластик | 1972 |

|

SU472818A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕССМАТЕРИАЛОВ | 1967 |

|

SU198636A1 |

сопротивление. Ом

Тангенс угла диэлектрических потерь при частоте 10,Гц

. I 8.

Электрическая прочность, при 50 Гц, KB/MM

Диэлектрическая проницаемость при

Содержание связующего, % 0.

5,2 -10 - 1,3-10 1 -10 - 2,8-10

0,04-0,05 14

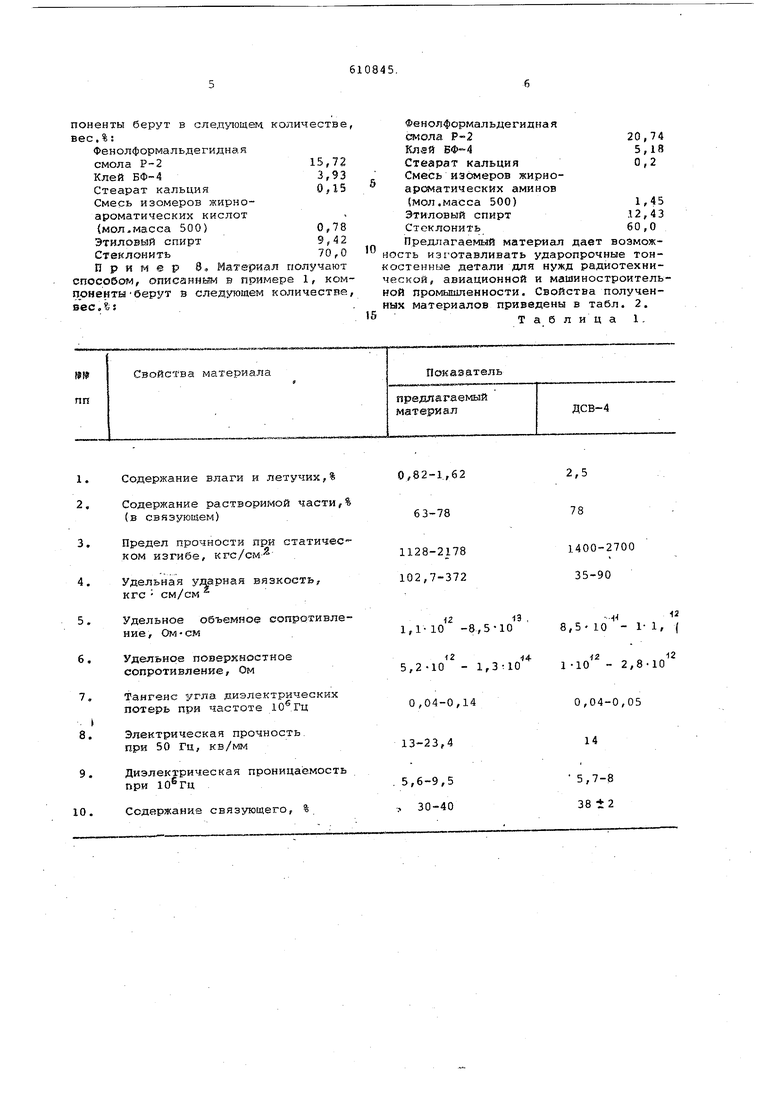

5,7-8 38 ±2 3.Предел прочности при статическом изгибе, кгс/см 4.Удельная ударная вязкость, .кгс-см/см 5.Удельное объемное электрическое сопротивление, 9,4-10 -2,5-10 б. Удельное поверхностное электрическое сопротив- 3 ление. Ом. 2,7-10 Тангенс угла диэлектрических потерь при

частоте 0,04-0,05

Электрическая прочность , при частоте 50 Гд,кв/мм 20-20,8

Диэлектрическая

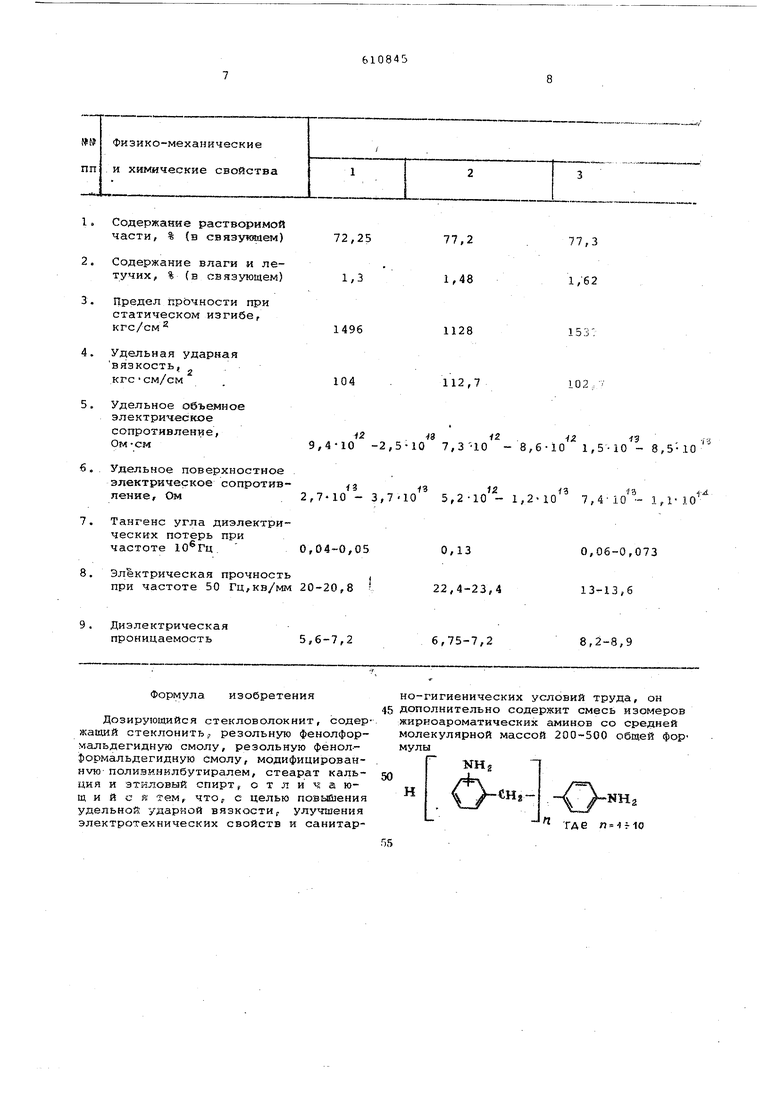

5,6-7,2 проницаемость Формула изобретения Дозирующийся стекловолокнит, содержатий стеклонить;, резольную фенолформальдегидную смолу, резольную фенол-формальдегидную смолу, модифицированHVKI- полизинклбутиралем, стеарат кальдня и этиловый спирт, отличающ и и с и тем, что, с целью повглйения удельной ударной вязкости, улучшения электротехнических свойств и санитар0,06-0,073

0,13 22,4-23,4

13-13,6

8,2-8,9

6,75-7,2 0 - 8,6-10 1,5-10 - 8,5-10 з 1г г -о А 3,7-10 5,2-10 - 1, 7,410 - 1,1- 10 но-гигиенических условий труда, он 45 дополнительно содержит смесь изомеров жирноароматических аминов со средней молекулярной массой 200-500 общей формулы50 „ гд е л -J f 10

1затель по примерам

ТаблицаЗ

Авторы

Даты

1978-06-15—Публикация

1976-06-04—Подача