(k) ПРЕСС-МАТЕРИАЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Полимерная пресскомпозиция | 1975 |

|

SU630270A1 |

| Полимерная композиция фрикционного назначения | 1977 |

|

SU787433A1 |

| Способ получения стеклопластика | 1977 |

|

SU722780A1 |

| Магнитодиэлектрический материал | 1977 |

|

SU750584A1 |

| Препрег | 1976 |

|

SU653273A1 |

| Композиционный материал | 1973 |

|

SU479791A1 |

| Способ изготовления трехслойного фрикционного диска | 1987 |

|

SU1828962A1 |

| ПОЛИМЕРНАЯ ФРИКЦИОННАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) | 1993 |

|

RU2090578C1 |

| Пресс-материал | 1979 |

|

SU834031A1 |

| ТЕПЛОЗАЩИТНЫЙ ЭРОЗИОННО СТОЙКИЙ УГЛЕРОД-УГЛЕРОДНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2386603C2 |

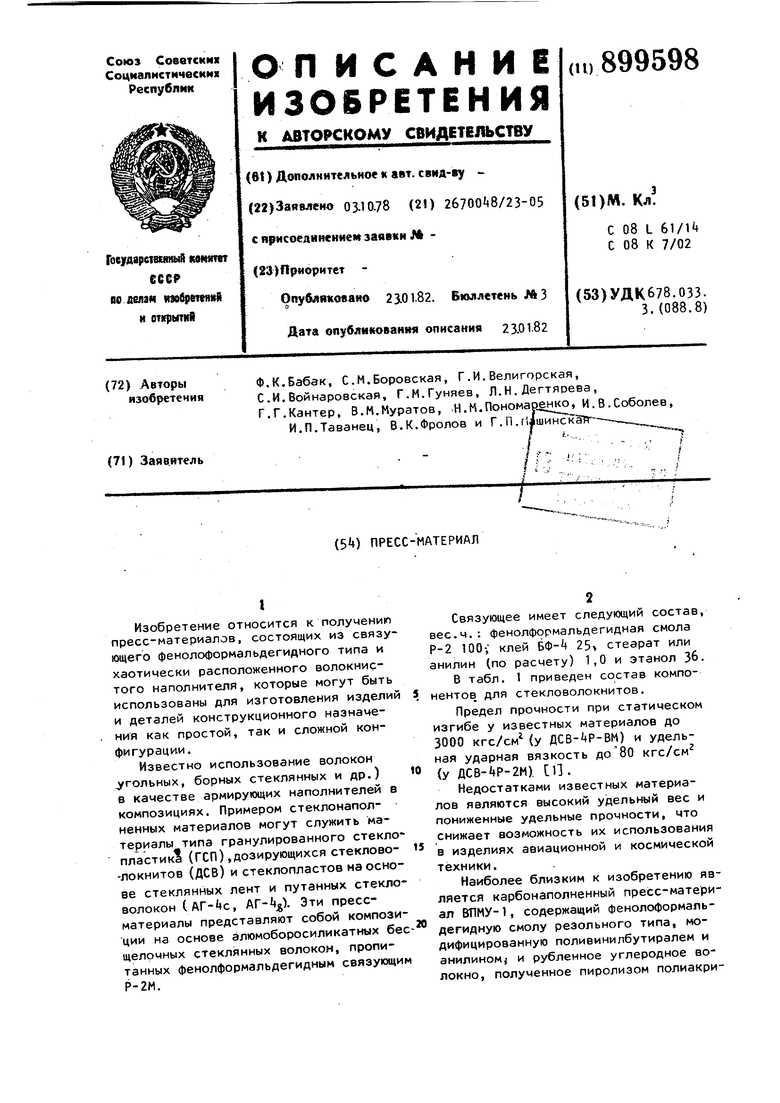

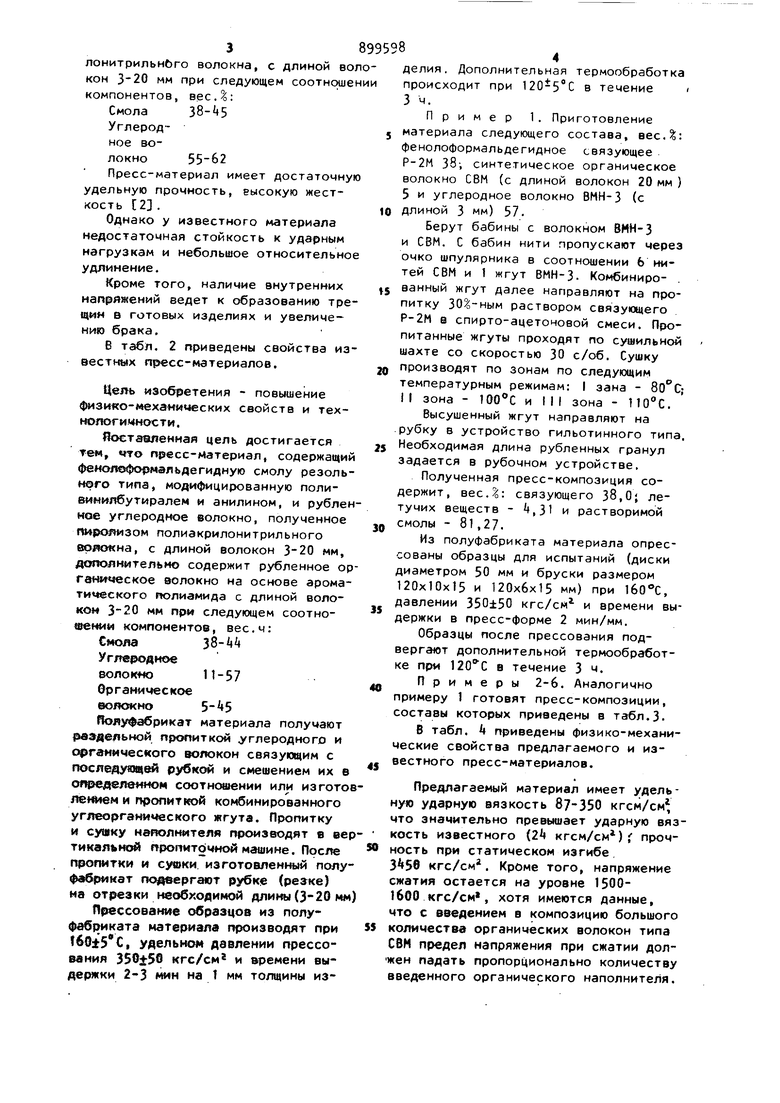

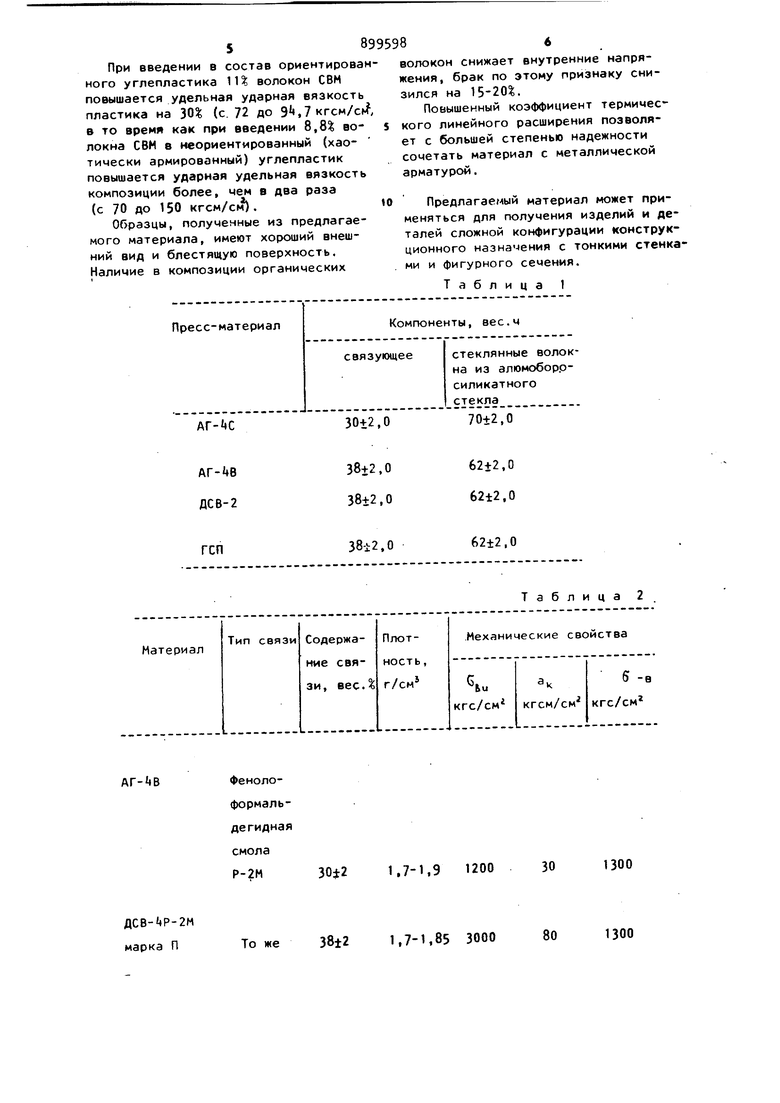

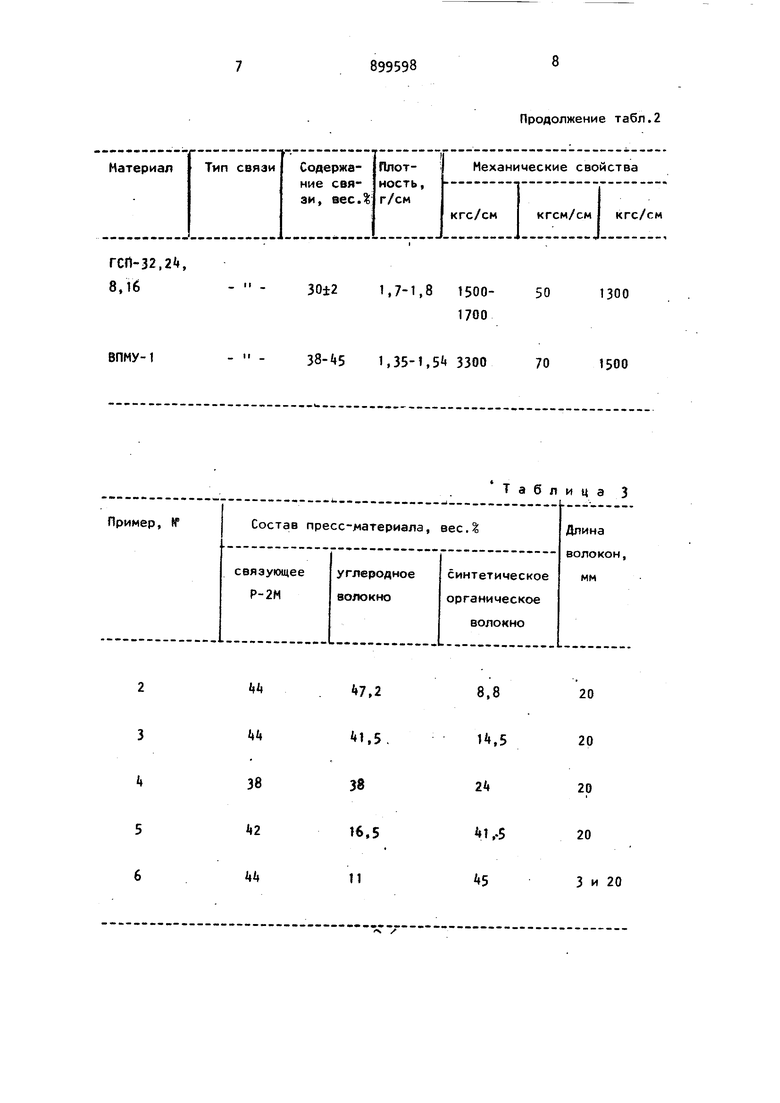

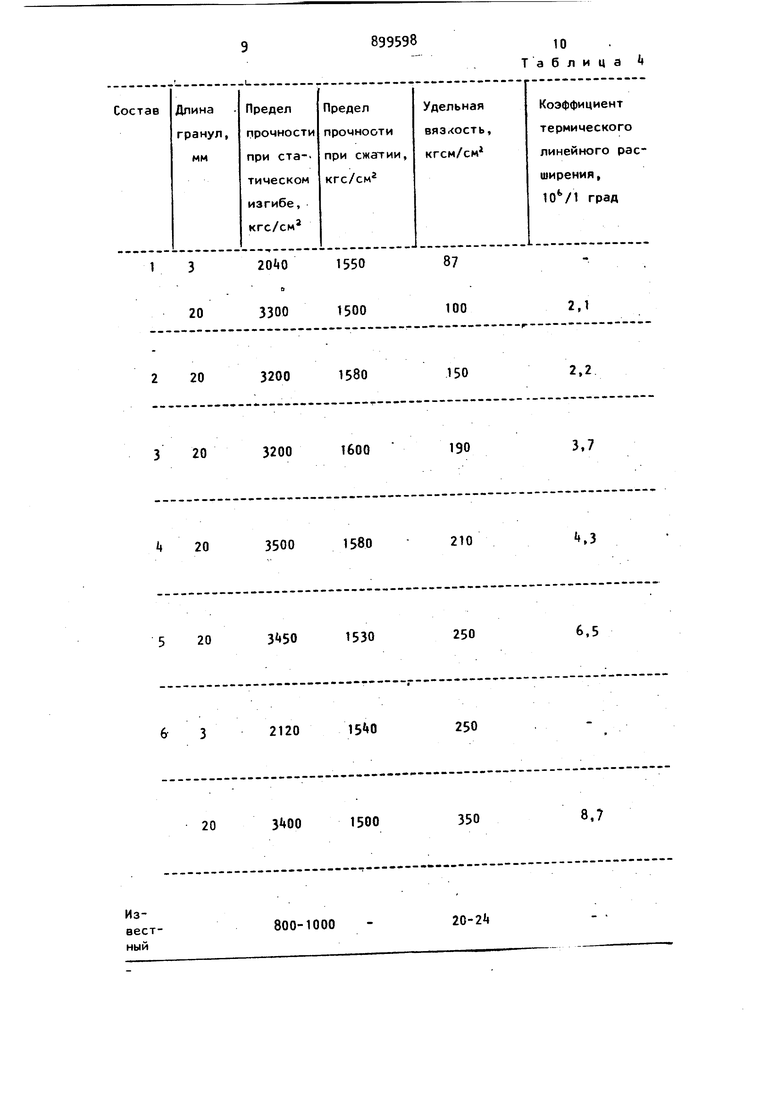

Изобретение относится к получению пресс-материалов, состоящих из связующего фенолоформальдегидного типа и хаотически расположенного волокнистого наполнителя, которые могут быть использованы для изготовления изделий и деталей конструкционного назначения как простой, так и сложной конфигурации. Известно использование волокон угольных, борных стеклянных и др.) в качестве армирующих наполнителей в композициях. Примером стеклонаполненных материалов могут служить материалы типа гранулированного стекло пластик (ГСП),дозирующихся стеклово-локнитов (дев) и стеклопластов на основе стеклянных лент и путанных стекловолокон С , Эти прессматериалы представляют собой композиции на основе алюмоборосиликатных бес щелочных стеклянных волокон, пропитанных фенолформальдегидным связующим Р-2М. Связующее имеет следующий состав, вес.ч.: фенолформальдегидная смола Р-2 100-; клей БФ- 25 стеарат или анилин (по расчету) 1,0 и этанол 36. Б табл. 1 приведен состав компонентов, для стекловолокнитов. Предел прочности при статическом изгибе у известных материалов до 3000 кгс/см (у ДСВ-4Р-ВМ) и удельная ударная вязкость до80 кгс/см (у ДСВ-г Р-2М). СП. Недостатками известных материалов являются высокий удельный вес и пониженные удельные прочности, что снижает возможность их использования в изделиях авиационной и космической техники. Наиболее близким к изобретению является карбонаполненный пресс-материал ВПМУ-1, содержащий фенолоформальдегидную смолу резольного типа, модифицированную поливинилбутиралем и анилином и рубленное углеродное волокно, полученное пиролизом полиакри3лонитрильнбго волокна, с длиной во кон мм при следующем соотнрше компонентов, вес.: Смола Углеродное волокно 55-62 Пресс-материал имеет достаточну удельную прочность, высокую жесткость 2 . Однако у известного материала недостаточная стойкость к ударным нагрузкам и небольшое относительно удлинение. Кроме того, наличие внутренних напряжений ведет к образованию тре щим в готовых изделиях и увеличению брака, В табл. 2 приведены свойства из вестных пресс-материалов. Цель изобретения - повышение физи«о-меха«ических свойств и техНОЛОГИ.ЧНОСТИ. доставленная цель достигается те«, пресс-материал, содержащи феи мюфО| «альдегидную смолу ре золь ного типа, модифицированную поливинилбутиралем и анилином, и рубле ное углеродное волокно, полученное пиролизом полиакрилонитрильного BOftoKHa, с длиной волокон 320 мм, де1поянительно содержит рубленное о ганическое волокно на основе арома тического полиамида с длиной волоком мм при следующем соотношении компонентов, вес.ч: С«ояа 38- Уг/теродное волок оП-57 Органическое волокно5- 5 Г1ояуф рикат материала получают {шэ ельной пропиткой углеродного и евгенического т локон связующим с последуяедей рубкой и смешением их ог ед8}1юмном соотношении или изгото лением и пропиткой комбинированного угяеорганического жгута. Пропитку и сушку наяолж1теяя производят в ве тикап1 ж й пропиточной машине. После пропитки и сушки, изготовленный полу фабрикат псэдвергают (реэке) иа отрезки необхояимой длите1|(3-20 м П|)ессование образцов из полуфабриката материала производят при , удельном давлении прессования 350±50 кгс/см и времени выдержки 2-3 мин на 1 мм толщины из4делия. Дополнительная термообработка происходит при IZO-SC в течение 3 ч. Пример 1. Приготовление материала следующего состава, вес.%: фенолоформальдегидное связующее Р-2М 38-, синтетическое органическое волокно С8М (с длиной волокон 20 мм ) 5 и углеродное волокно ВМН-3 (с длиной 3 мм) 57. Берут бабины с волокном ВКН-3 и СВМ. С бабин нити пропускают через очко шпулярника в соотношении 6 нитей СВМ и 1 жгут ВМН-3. Комбинированный жгут далее направляют на пропитку раствором связующего Р-2М Q спирто-ацетоновой смеси. Пропитанные жгуты проходят по сушильной шахте со скоростью 30 с/об. Сушку производят по зонам по следующим температурным режимам: I зана - I I зона - и I I I зона - ПО°С. Высушенный жгут направляют на .рубку в устройство гильотинного типа. Необходимая длина рубленных гранул задается в рубочном устройстве. Полученная пресс-композиция содержит, вес.: связующего 38,0; летучих веществ - ,31 и растворимой смолы - 81,27. Из полуфабриката материала опрессованы образцы для испытаний (диски диаметром 50 мм и бруски размером 120x10x15 и 120x6x15 мм) при 1бО°С, давлении 350±50 кгс/см и времени выдержки в пресс-форме 2 мин/мм. Образцы после прессования подвергают дополнительной термообработке при в течение 3 ч. Примеры 2-6. Аналогично примеру 1 готовят пресс-композиции, составы которых приведены в табл.3. В табл. приведены физико-механимеские свойства предлагаемого и известного пресс-материалов. Предлагаемый материал имеет удельную ударную вязкость 87-350 кгсм/см что значительно превышает ударную вязкость известного (2 кгсм/см) прочность при статическом изгибе, кгс/см. Кроме того, напряжение сжатия остается на уровне 15001бОО кгс/см, хотя имеются данные, что с введением в композицию большого количества органических волокон типа СВМ предел напряжения при сжатии должен падать пропорционально количеству введенного органического наполнителя. 589 При введении в состав ориентированного углепластика 11% волокон СВМ повышается удельная ударная вязкость пластика на 30% (с. 72 до Э, кгсм/cNf, в то время как при введении 8,8% волокна СВМ в неориентированный (хаотически армированный) углепластик повышается ударная удельная вязкость композиции более, чем в два раза (с 70 до 150 кгсм/см). Образцы, полученные из предлагаемого материала, имеют хороший внешний вид и блестящую поверхность. Наличие в композиции органических

Ar-ttC

АГ-ЦВ

дев-2

ГСП

tiB

Фенолоформальдегидная

смола

30±2

Р-2М

flCB-iP-ZM

марка П То же 38±2 1,7-1,85 3000

70±2,0

30±2,0

62±2,0

38+2.0 62±2,0 38±2,0

62±2,0

38±2,0

Таблица 2

1300

30

80

1300 8 волокон снижает внутренние напряжения, брак по этому признаку снизился на 15-20%. Повышенный коэффициент термичес кого линейного расширения позволяет с большей степенью надежности сочетать материал с металлической арматурой. Предлагаемый материал может применяться для получения изделий и деталей сложной конфигурации конструкционного назначения с тонкими стенками и фигурного сечения. Т а б л и ц а 1

30±21,7-1,8 1500-50

- ч

1,35-1,5 3300

8ПМУ-1

II

Продолжение табл.2

1300

1700

70

1500

Таблица 3

2 20 3200 1580

3 20 3200 1600

4 20 3500 1580

1530

5 20

2120

6 3

1500

20

Из800-1000вестный

899598

10 Таблица

150

3,7

190

«.З

210

6,5

250

250

8,7

350

20-21

11

Фо(5мула изобретения

Пресс-материал, содержащий фенолформальдегидную смолу резольнрго типа, модифицированную поливинилбутиралем и аналином, и рубленное углеродное волокно, полученное пиролизом полиакрилонитрильного волокна, с длиной волокон 3-20 мм, отличающийся тем, что, с целью улучшения физико-механических- сшэйств и технологичности, он дополнительно содержит рубленое органическое во/юкно на основе ароматического полиамида с длиной волокон 3-20 мм

899598

12

при следующем соотношении компонентов, вес.%:

Смола

Углеродное

волокно 11-57

Органическое

волокно.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-01-23—Публикация

1978-10-03—Подача