1

Изобретение относится к смазкаК на основе углеводородов, применяемых для улучшения прирабатьшаемости вставок-уплотнителей или уплотнительнызГ материалов в узлах газотурбинных двиг гателей, работаюдах -при температуре до , в частности, в авиационных двигателях.

Широко известны углеводородные пластичные смазки, представляющие , собой сплавы нефтяных масел с твер- . дыми углеводородами (парафином, церезином) . Иногда в их состав включают приводные воски ГЛ

Указанные смазкой не улучшают прирабатываемости уплотнительных матери,алов при высоких температурах.

Известна смазка на основе нефтяного парафина, твёрдого смазывающего вещества (графита, дисульфида молибдена, вермикулита) и воскоподобного сополимера 2.

Однако указанная смазка в условия;х . работы при высоких тЪмпературах выда(в ливается через зазоры и не обеспечивает высокие адгезионные свойства. Известна также смазка, состоящая из связующего пчелиного воска и на;полнителя-нитрида бора. Компоненты

взяты в следующих соотношениях, в ее.%:

Пчелиный воск . ..

Нитрид бора 10 Щ

При применении этой смазки температура в зоне врезания контртела в уплотнительный материал высокая (). Кроме того, смазка не обладает необходимой наносимостью (температурный градиент пластическо вязкости 28,1), плохо заполняет микронеровности уплотиительного материала .

Целью изобретения является создание смазки, котор;ая бы имела удовлетворительную наносимость, улучшал прирабатываемость уплотнительных материалов, исключая при этом износ сопряженных ; деталей, которого можно достичь снижением температуры в, зоне контакта.

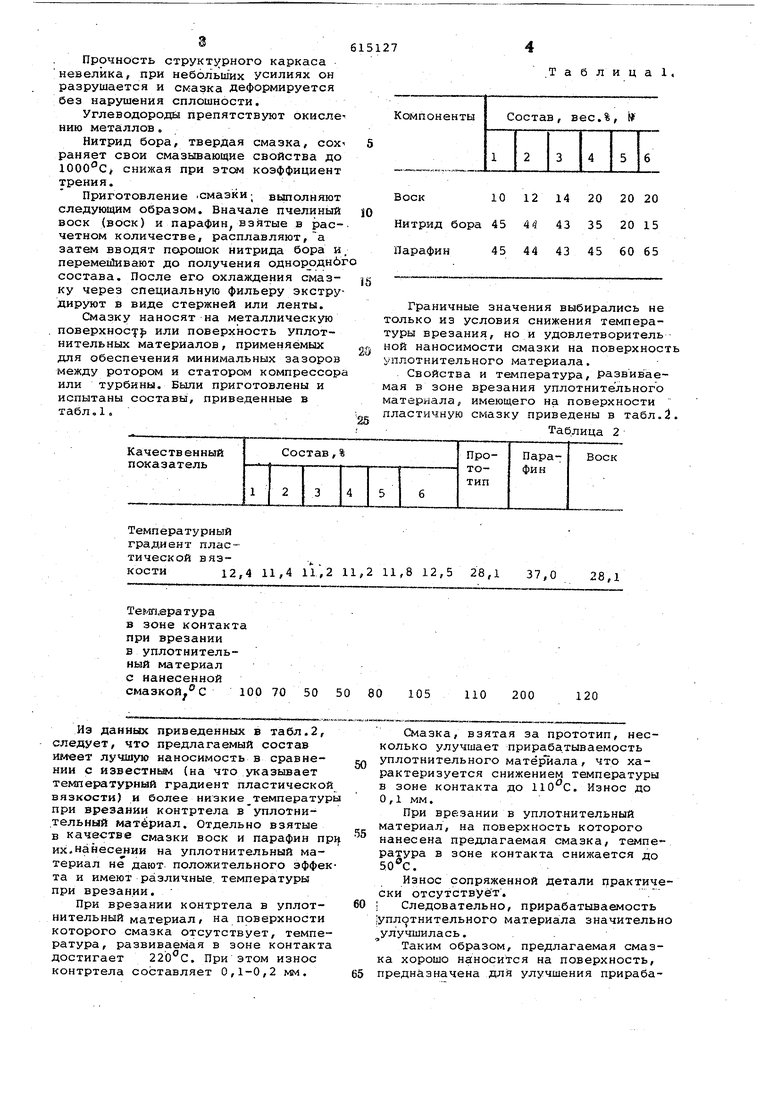

Поставленная цель достигается те что смазка на основе пчелиного воск и нитрида бора дополнительно содержит парафин, и /компоненты-взяты в следующем соотношений fiec i % . Пчелиный воск 10-20 Нитрид бора 20-45 Парафин- Да ЮО. Прочность структурного каркаса невелика, при небольших усилиях он разрушается и смазка деформируется без нарушения сплошности. Углеводороды препятствуют окисле нию . Нитрид бора, твердая смазка, сох раняет свои смазьшающие свойства до снижая при этом коэффициент трения. Приготовление .смазки; вьтолняют следующим образом. Вначале пчелиный воск (воск) и парафин, взятые в рас четном количестве, расплавляют,а затем вводят порошок нитрида бора и переме111ивают до получения одноррднбг состава. После его охлаждения смаз ку через специальную фильеру экструдируют в виде стержней или ленты. Смазку наносят на металлическую noBepxHOCf J. или поверхность уплотнительных материалов, применяемых для обеспечения минимальных зазоров между ротором и статором компрессора или турбины. Были приготовлены и испытаны составь, приведенные в табл.1. .Т а б л и ц а 1 Воск 10 12 14 20 20 20 Нитрид бора 45 44 43 35 20 15 Парафин 45 44 43 45 60 65 Граничные значения выбирались не олько из условия снижения темперауры врезания, но и удовлетворитель ой наносимости смазки на поверхность плотнительного материала. Свойства и температура, развиваеая в зоне врезания уплотнительного атериала, имеющего на поверхности ластичную смазку приведены в табл.3. Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОТЕМПЕРАТУРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ УПЛОТНИТЕЛЬНОГО ПОКРЫТИЯ | 1998 |

|

RU2133297C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ УПЛОТНИТЕЛЬНОГО ПОКРЫТИЯ НА ОСНОВЕ НИКЕЛЯ | 1993 |

|

RU2075530C1 |

| Истираемое уплотнительное покрытие (рабочая температура до 450С) | 2022 |

|

RU2787192C1 |

| АНТИФРИКЦИОННАЯ КОМПОЗИЦИЯ | 2009 |

|

RU2415907C2 |

| Истираемое уплотнительное покрытие (рабочая температура до 800С) | 2022 |

|

RU2791541C1 |

| ШНУРОВОЙ МАТЕРИАЛ ДЛЯ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ | 2008 |

|

RU2385789C1 |

| ПРИРАБАТЫВАЕМОЕ УПЛОТНЕНИЕ ТУРБИНЫ | 2009 |

|

RU2429106C2 |

| Смазка для пресс-форм | 1982 |

|

SU1097429A1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ ДЕТАЛИ ИЗ ЧУГУНА ИЛИ СТАЛИ | 2024 |

|

RU2828526C1 |

| НИЗКОТЕМПЕРАТУРНАЯ ПЛАСТИЧНАЯ СМАЗКА (ВАРИАНТЫ) | 2019 |

|

RU2708882C1 |

Температурный градиент пластической вяз- . кости 12,4 11,4 ll,2 11,2 11,8 12,5 28,1

TetOT.epaTypa в зоне контакта при врезании в уплотнительный материал с нанесенной

100 70 50 50 80

смазкой.

Из данных приведенных в табл.2, следует, что предлагаемый состав имеет лучшую наносимость в сравнении с HSBecTHhHvt (на что указывает температурный градиент пластической вязкости) и более низкие температуры при врезании контртела вуплотни.тельный материал. Отдельно взятые в качестве смазки воск и парафин npi| их.нанесе 1ии на уплотнительный материал не дают положительного эффекта и имеют различные, температуры при врезании.

При врезании контртела в уплотнительный материал , на поверхности которого смазка отсутствует, температура, развиваемая в зоне контакта достигает . При этом износ контртела составляет 0,1-0,2 мм.

37,0

28,1

110

105

200

120

Смазка, взятая за прототип, несколько улучшает прираба.тываемость уплотнительного матёрйала, что характеризуется снижением температуры в зоне контакта до 110 С. Износ до 0,1 мм.

При врезании в уплотнительный материал, на поверхность которого нанесена предлагаемая смазка/ темпе ратура в зоне контакта снижается до .

Износ сопряженной детали практически отсутствуёт.

; Следовательно, прирабатьшаемость |уплотнительного материала значительн улучшилась.

Таким образом, предлагаемая смазка хорошо наносится на поверхность, предназначена для улучшения прирабатываемости уплотнительных материалов, исключая при этом износ сопряженных .деталей повышая при этом надежность работы двигателя .

Формула изобретения

Смазка для приработки деталей на основе нитрида бора и пчелиного вое-; ка, отличаю ща я с я тем, что с целью повышения прирабатываемости деталей в условиях работы при высоких температурах, смазка дополнительно содержит парафин при следующем содержании компонентов, вес.%:

10-20 20-45 До 100.

Источники информации, принятые Bd внимание при экспертизе:

З.Санакоев Г.К. и др. ..Исследование смазок для -высокоскоростной штамповки,Кузнечно-штамповочное производство , №8, 1971, с.13-15.

Авторы

Даты

1978-07-15—Публикация

1976-04-17—Подача