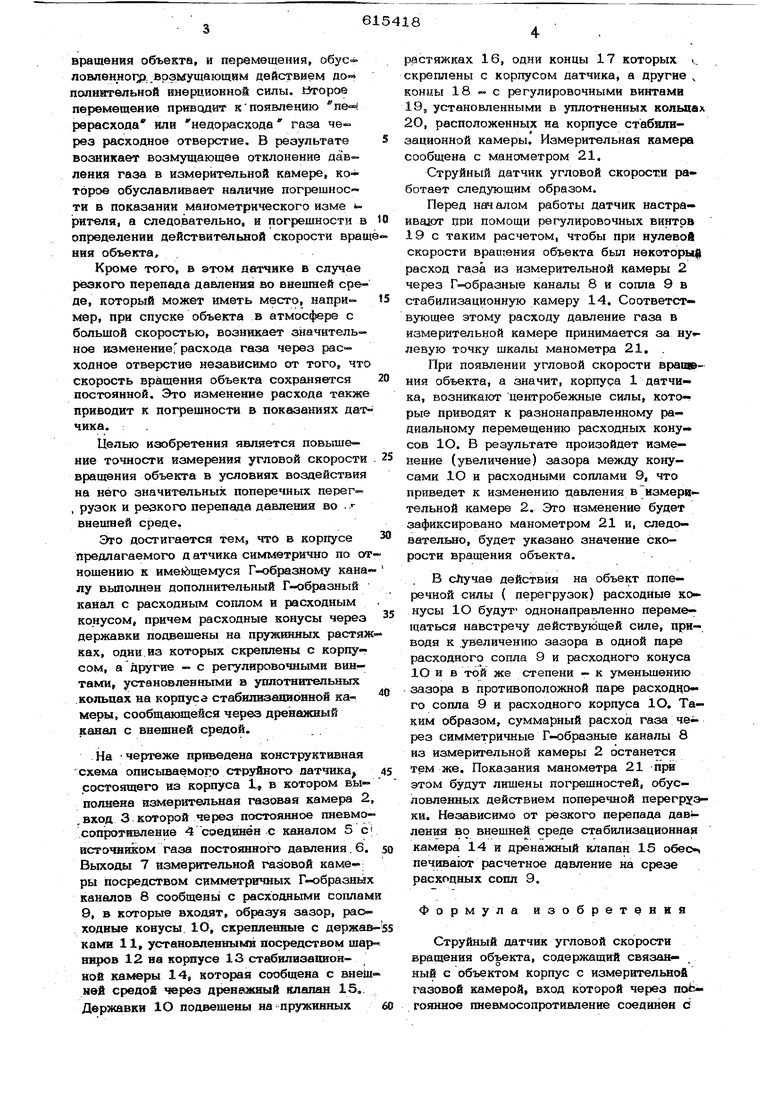

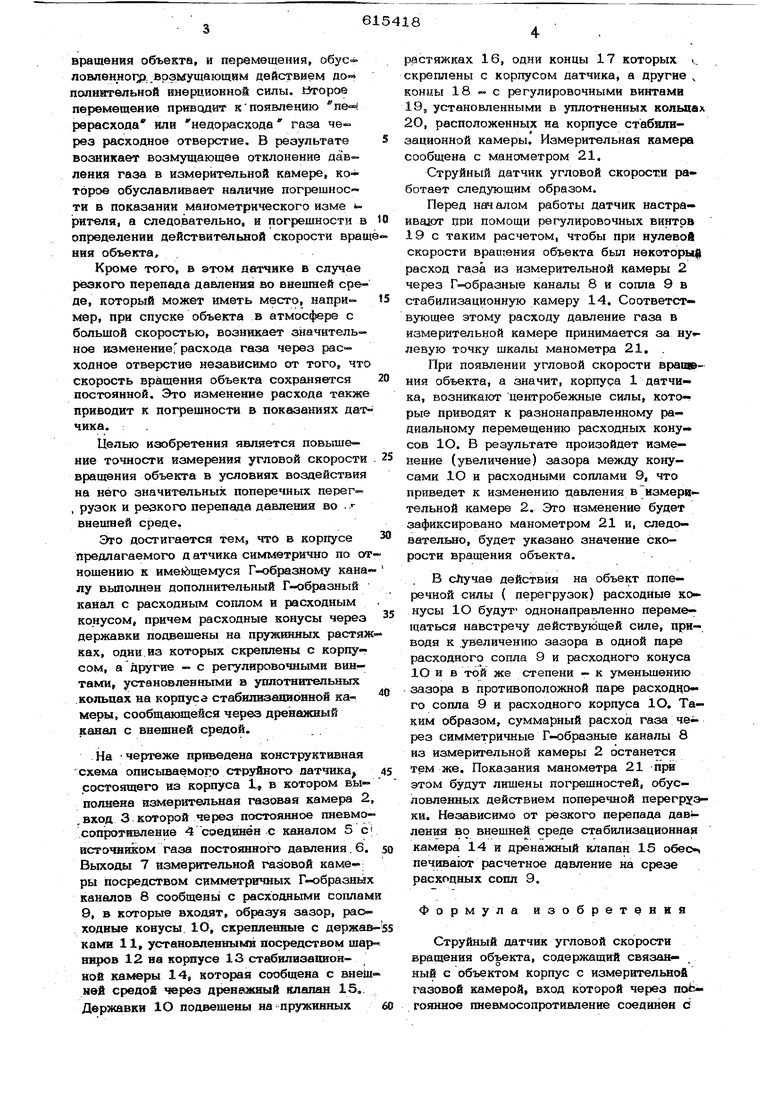

вращения объекта, и перемещения, обуС ловленнотр. врзм ущающйм действием до- полнательной инерционной силы. Ьторое перемешеиив приводит sпоявлению пен рврасхода или недораскода газа расходное отверстие, В результате возникает возмущающее отклонение давления газа в измер1€теяьной камере, которое обуславливает наличие погрешнос- ти в показании манометрического изме i рителя, а следовательно, н погрешности в определении действительной скорости вращ ния объекта. Кроме того, в этом датчике в случае резкого перепада давления во внешней среде, который может иметь место, например, при спуске объекта в атмос4«ре с большой скоростью, возникает значительное изменение Г расхода газа через рас- ходное отверстие независимо от того, что скорость вращения объекта сохраняется постоянной. Это изменение расхода также приводит к погрешности в показаниях дат чика. . Целью изобретения является повышение точности измерения угловой скорости вращения объекта в условиях воздействия на него значительных поперечных пере г- , рузок и резкого перепада давления во . г внешней среде. Это достигается тем, что в корпусе предлагаемого д атчика симметрично по от ношению к име}йщемуся Г-образному кана лу выполнен дополнительный Г-образный канал с расходным соплом и расходным конусом, причем расходные конусы через державки подвешены на пружинных растяж ках, одни из которых скреплены с корпусом, а другие - с регулировочными винтами, установленными в ушютнительных Еольпах на корпуса стабилизационной ка-меры, сообщающейся через дренажный канал с внешней средой. На чертеже приведена конст{ 15;тивная схема описываемого струйного датчика состоящего из корпуса 1,, в котором выполнена измерительная газовая камера 2 .вход 3 которой через постоянное пневмосопротивление 4 соединён с каналом 5 c источником газа постоянного давления.6. Выходы 7 измерительной газовой каме---: ры посредством симметричных Г-образных каналов 8 сообщены с расходными соплам 9, в которые входят, образуя зазор, расходные конусы 1О, скрепленные с держав ками 11, установленными посредством шар ниров 12 на корпусе 13 стабилизационной камеры 14, которая сообщена с внеш ней средой рез дренажный клапан 15.. Державки Ю подвешены на пружинных растяжках 16, одни концы 17 которых v. скреплены с корпусом датчика, а другие концы 18 с регулировочными винтами 19,установленными в уплотненных кольцах 20,расположенных на корпусе стабилизационной камеры. Измерительная камера сообщена с манометром 21. Струйный датчик угловой скорости работает следующим образом. Перед неналом работы датчик настраивщот цри помощи регулировочных винтов 19 с таким расчетом, чтобы при нулевой скорости врапюння объекта был некоторый расход Газа из измерительной камеры 2 через Г-образные каналы 8 и сопла 9 в стабилизационную камеру 14, Соответст вуюшее этому расходу давление газа в измерительной камере принимается за ну левую точку шкалы манометра 21. . При появлении угловой скорости вращения объекта, а значит, корпуса 1 датчика, возникают центробежные силы, которые приводят к разнонаправленному радиальному перемещению расходных конусов Ю, В результате произойдет изменение (увеличение) зазора между конусами Ю и расходными соплами 9, что приведет к изменению давления в измери тельной камере 2. Это изменение будет зафиксировано манометром 21 и, следовательно, будет указано значение скорости вращения объекта, В случае действия на объект поперечной силы ( перегрузок) расходные конусы Ю будут однонаправленно перемещаться навстречу действующей силе, при-. водя к .увеличению зазора в одной паре расходного сопла 9 и расходного конуса Ю и в той же степени - к уменьшению зазора в противоположной паре расходного сопла 9 и расходного корпуса Ю. Таким образом, суммарный расход газа через симметричные Г-образные каналы 8 из измер{ггельнрй камеры 2 останется тем же. Показания манометра 21 при этом будут лишены погрешностей, обусловленных действием поперечной перегрузки. Независимо от резкого перепада давления во внешней среде стабилизационная камера 14 н дренажный клапан 15 обес печива1от расчетное давление на срезе расходных сопл 9, Форм у л а изобретения Струйный датчик угловой скорости вращения объекта, содержащий связанный с объектом корпус с измерительной газовой камерой, вход которой через поЬ- гоянное пневмосопротивление соединен с

источником газа постоянного-давления, а выход через Г-Ьбразный канал в корпусе-с расходным соплом, манометрический измеритель давления в измерительной камере к расходный конус, через державку скрепленный с конусом датчика, отличающийся тем, что, с целью повьгиюния точности измерения угловой udcopocTH вращения объекта в условиях воздействия на него значительных поперечных перегрузок и резкого перепада давления во внешней среде, в корпусе симметрично Г-образному каналу вьшолнен дополнительный Г-образный канал с расходным соплом и расходным конусом, причем расходные конусы через державки подвешены на пружинных растяжках, одни

ИЗ которых скреплены с корпусом, а - с регулировочными винтами, установленными в уплотнятельных колыхах на корпусе стабилизационной камеры, сооб щающейся через дренахгаый клапан с вяеш ней средой.

Источники информации; прннктые во внимание при экспертизе:

1. Залманзон Л. А. Аэрргядродвяамнче ские методы измерения .входных парвмрт ров автоматических систем. М., ЙаукА, 1973, с. 272-282.

2. Ибрагимов И. А., Фарзабе И. Г., Илясор Л. В. Элементы в системы пневмоавтоматики М., Изд-еЬ Высшая школа, 1975, с. 279.

| название | год | авторы | номер документа |

|---|---|---|---|

| Струйный датчик линейных ускорений | 1979 |

|

SU836594A1 |

| Способ бесконтактного определения направления вращения и измерения скорости вращения объекта | 2024 |

|

RU2831667C1 |

| Пневматический индикатор запылен-НОСТи гАзОВОгО пОТОКА | 1978 |

|

SU805124A1 |

| ДВУХКОМПОНЕНТНЫЙ СТРУЙНЫЙ ДАТЧИК УГЛОВОЙ СКОРОСТИ | 2012 |

|

RU2516196C2 |

| Устройство для определения направления и скорости вращения вала | 2024 |

|

RU2832123C1 |

| СПОСОБ ДИСПЕРГИРОВАНИЯ ЖИДКОСТИ В СТРУЕ ДИСПЕРСИОННОЙ ВОЗДУШНОЙ СРЕДЫ В АЭРОЗОЛЬ И МОБИЛЬНЫЙ ГЕНЕРАТОР АЭРОЗОЛЯ РЕГУЛИРУЕМОЙ МНОГОМЕРНЫМ ВОЗДЕЙСТВИЕМ ДИСПЕРСНОСТИ, СМЕСИТЕЛЬ, КЛАПАН СОГЛАСОВАНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА (ВАРИАНТЫ) | 2011 |

|

RU2489201C2 |

| ТРЕХКОМПОНЕНТНЫЙ СТРУЙНЫЙ ДАТЧИК УГЛОВОЙ СКОРОСТИ | 2013 |

|

RU2527529C1 |

| ИЗМЕРИТЕЛЬНЫЙ ПРЕОБРАЗОВАТЕЛЬ УСКОРЕНИЙ ТИПА "СОПЛО-ЗАСЛОНКА" | 1998 |

|

RU2150116C1 |

| ТЕПЛОГЕНЕРАТОР "РЯЗАНЬ-3" | 1998 |

|

RU2137052C1 |

| Устройство для определения газопроницаемости пористых материалов | 1981 |

|

SU972338A1 |

Авторы

Даты

1978-07-15—Публикация

1976-05-19—Подача