(54) СИСТЕМА УПРАВЛЕНИЯ МЕХАНИЗИРОВАННОЙ КРЕПЬЮ

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидросистема шахтной механизированной крепи | 1986 |

|

SU1346813A1 |

| Устройство для управления секцией гидрофицированной крепи | 1989 |

|

SU1705589A1 |

| Устройство для управления подачей давления в гидроцилиндры секций механизированных крепей | 1986 |

|

SU1597114A3 |

| Устройство для подпитки гидростойки механизированной крепи | 1988 |

|

SU1610040A1 |

| Гидросистема шахтной механизированнойКРЕпи | 1979 |

|

SU846754A1 |

| ГИДРОРАСПРЕДЕЛИТЕЛЬ МЕХАНИЗИРОВАННОЙ КРЕПИ | 1991 |

|

RU2029096C1 |

| Гидропривод механизированной крепи | 1981 |

|

SU953222A1 |

| Автомат разгрузки насоса | 1978 |

|

SU840523A1 |

| Устройство разгрузки гидропривода механизированной крепи | 1982 |

|

SU1143854A1 |

| Клапанный гидрораспределитель | 1983 |

|

SU1167347A1 |

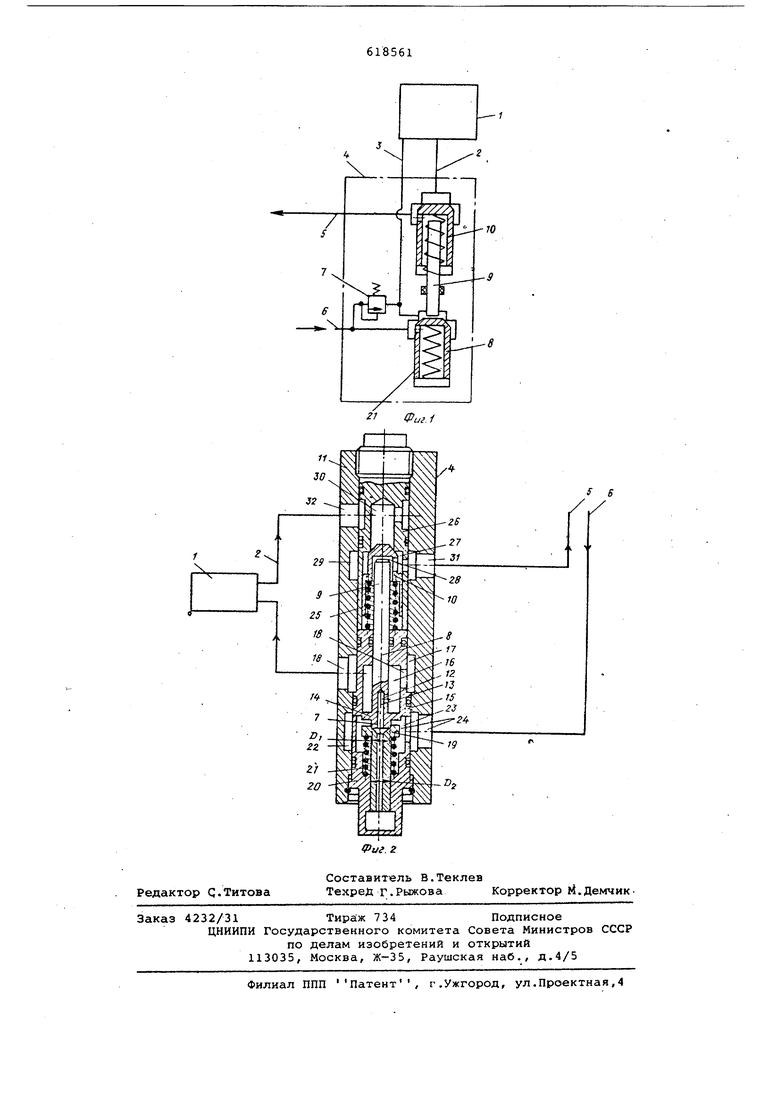

Изобретение относится к горной промьвлленности я предназначается для гидравлических систем управления ; шахтными механизированньми крепями. Известна система управления механизированными крепями, включающая насосную установку, гидромагистрали напора, слива и клапанную группу, предназначенную для перераспределени потоков 1 В такой системе наблюдаются значительные потери рабочего давления в сливной магистрсши. Известна система управления механизированной крепью, включающая насосную установку, магистрали наПора и слива, обратный клапан напорной и подпорный клапан сливной магистралей 23. Эта система.является наиболее бли кой к изобретению по технической сущ ности и достигаемому результату. Наличие подпорного клапана в слив ной магистрали увеличивает потери ра бочего давления, снижает скорость выполнения операции крепи. Кроме тог повышается опасность работы обслуживающего персонала, так как возможна например, самопроизвольная выдвижка .домкрата конвейера. Наличие подпора на сливе не дает возможности эксплуатировать крепи с однополостными стойками, так как подпор не позволяет стойке складываться под Собственным весом и весом верхняка секции. Целью изобретения является снижение потерь рабочего давления в сливной магистрали и повышение безопасности обслуживающего персонала. Цель достигается тем, что сливная магистраль имеет обратный клапан, сблокированный с обратным клапаном напорной магистрали и шунтированным подпорньом клапаном сливной магистрали, при этом обратный и подпорный клапаны сливной магистрали имеют общую пружину закрытия. На фиг. 1 изображена схема системы управления механизированной крепьюj на фиг. 2 - клапанная группа. Устройство управления (магистралями механизированной крепи включает насосную установку 1 с магистралями напора 2 и слива 3, клапанную грУппу 4 с отводами магистрали напора Ь и слива 6 к механизированной крепи. Клапанная группа 4 состоит из подпорного клапана 7 и обратного клапана 8 сливной магистрали 3, сблокированного .толкателем 9 с обратным клапаном 10 напорной магистрали 2. В корпусе 11 клапанной группы 4 клапаны 7,8 и 10 могут быть размещены соосно. Клапан состоит из толкателя 9 с каналами 12 и 13, конуса подпорного клапана 7 и тарели 14, взаимодействующей с седлом 15. Между клапаном 8, седлом 15 и корпусом 11 образованы полости 16 и 17, имеющие выход в магистраль 3 через канал 18. Подпорный клапан 7 взаимодействует с седлом 19, установ ленным во втулке 20. Между седлом 19 и втулкой 20 размещена пружина 21, которая является общей для закрытия обратного 8 и подпорного 7 клапанов сливной магистрали 3 и сжата на опре деленное давление настройки. Клапан втулка 20 и корпус 11 образуют полости 22 и 23, соединенные с магистралью 6 каналами 24. Обратный клапан 1 с пружиной 25 взаимодействует с седлом 26. Для прохода жидкости через клапан 10 имеются полости 27-30 и ка налы 31 и 32. Устройство работает следующим образом. При включении в работу насосной установки 1 рабочая жидкость поступа ет по магистрали 2 через канал 32 в полость 30. под действием давления клапан 10, сжимая пружину 25, опуска ется вниз и между седлом 26 и клапаном 10 образуется проход рабочей жид кости из полости 30 в полость 27 и через канал 3J в магистраль напора 5 крепи. Открытие клапана 10 сопровождается механическим воздействием на толкатель 9, в результате чего клапан 8 автоматически открывается, т.е .ъ 14 Отрывается; от седла 15. При этом пружина 21 сжимается, и рабочая жидкость из магистрали слива 6 крепи имеет возможность .сливаться и бак насосной установки 1 по каналу 2 полостям 22,23,16 и 17, каналу 18 и магистрали 3. При включении насосной установки 1 обратный клапан 10 закры вается, магистраль напора 6 отсекает ся от магистрали напора 2. При сниже нии давления в магистрали напора 5 обратный клапан В закрывается, т.е. тарель 14 опирается на седло 15, закрывается проход жидкости из магистрали слива 6 крепив магистраль слива 3 насосной установки 1. Так как крепь при этом продолжает работать и происходит складывание стоек крепи под действием горного давления, то слив происходит через подпорный клапан 7. Происходит это следующим образом. При срабатывании предохранительных клапанов стоек крепи давление в магистрали крепи 6 повышается и при достижении давления выше настр ки пружины 21 за счет разницы площадей диаметров Р и 132, седло 19 опуска ется вниз и жидкость из магистрали 6 ерез открытый подпорный клапан 7 по каналам, 12 и 13, полости 16 и 17 и каналу 18 направляется в магистраль 3 насосной установки. Диаметры D, и D и настройка пружины 21 выбраны таким образом, что исключается возможность слива из магистрали 6 за счет гидростатического давления. При параллельной работе нескольких насосных установок в общую напорную 5 и сливную 6 магистрали обратный клапан 10 .неработающей установки под действием давления в магистрали 5 и пружины 25 .. При этом рабочее давление в магистрали 5 воздействует на толкатель 9° как на поршень и открывает клапан 7. Это позволяет обеспечить работу фильтров (на чертеже не показан) выключенной насосной установки, установленных на ее магистрали слива 3. Введение в каждую насосную установку устройства управления магистрали механизированной крепи позволяет свести к минимуму потери рабочего давления при одной или нескольких работающих насосных установках на одну крепь, что повышает скорость выполнения операций крепи, повышает безопасность ее Обслуживания. Кроме того, предлагаемое устройство позволяет обеспечить параллельную работу Фильтров и баков нескольких насосных установок одной крепи, когда хотя бы одна из них находится в работе. Возможность обеспечения работы всех фильтров позволяет увеличить период их очистки или замены. Формула изобретения Система управления механизированной крепью, включающая насосную установку, магистрали напора и слива, обратный клапан напорной и подпорный клапан сливной магистралей, отличающийся тем, что, с целью снижения потерь рабочего.давления в сливной магистрали и повышения безопасности обслуживающего персонала, сливная магистраль имеет обратный клапан, сблокированный с об1эатным клапаном напорной магистрали и шунтированным подпорным клапаном сливной магистрали, при йтом обратный и подпорный клапаны сливной магистрали имеют общую пружину закрытия. Источники информации, принятые во внимание при экспертизе; 1.Авторское свидетельство СССР № 375386, кл. Е 2113 23/16, 1970. 2.Инструкция по эксплуатации клВ71)НОйООЛООЭИ.М,, Гипроуглемаш, 1974, с.105.

Авторы

Даты

1978-08-05—Публикация

1976-10-12—Подача