1

Изобретение относится к машиностроению и может быть осуществлено в деталях, имеющих галтели: в коленчатых и ступенчатых валах, в замковых соединениях лопаток и дисков турбомашин, в шлицевых и резьбовых соединениях.

Известно несколько способов определения профилей галтелей переменного радиуса кривизны (эллиптических, параболических, кратно-оптимальных и др.) взамен круговых галтелей, которым свойственна значительная неравномерность распределения напряжений по профилю галтели при нагружениях соответствующих деталей.

Недостатки известных способов определения профилей галтелей переменного радиуса кривизны заключаются в том, что эти способы не учитывают конструктивных параметров детали, видов и характера нагружения и материала детали. Как следствие, получаемые профили галтелей в действительности не являются оптимальными, а сами галтели имеют ограниченное применение.

Цель изобретения состоит в разработке такого способа определения профиля галтелей деталей машмн на основе исследования распределения напряжений в круговых галтелях преимущественно методом тензометрирования при статических нагружениях деталей (геометрически подобных моделей) и их элементов отдельными простейшими видами деформаций (растяжение - сжатие, изгиб, кручение) в пределах упругости материала, который позволил бы определить оптимальный профиль галтелей при сохранении протяженности наиболее важной из сопрягаемых поверхностей деталей, как и при круговой галтели заданного радиуса а.

Согласно предлагаемому способу исследования распределения напряжений выполняют для деталей с круговыми галтелями радиусов Гкрз, причем , 2, 3;

z-r-y а; Гкр,-а;

2 -За; //кр1-кр а

-2аКр9

(в случае высокой концентрации напряжений в детали с круговой галтелью радиуса

20 принимают и , в случае низкой - 1ку1 /2а и ), цри таких нагрузках, чтобы соответствующие номинальные напряжения были пропорциональны их амплитудным значениям в условиях работы деталей на опасном расчетном режиме, приведенным к симметричным циклам. В результате исследований находят для круговой галтели радиуса функцию

(T)(.эк.чакС;

и для круговых галтелей радиусов Гкр, коэффициенты fj f (ГКРУ) - Г. и выра1()макс J/

жают переменный радиус кривизны г предлагаемого профиля галтелей уравнением

г С,Су1« + (1-С)л,

где аэк(ф) -эквивалентные напряжения в точках с центральными углами ф опасной профильной линии круговой галтели;

(сгэк) макс - максимальное значение аэк (ф);

(сгэк)ном - эквивалентное номинальное напряжение с учетом общей неравномерности напряжений в зоне галтели; коэффициент Ci, пропорциональный радиусу а, определяют из условия касания предлагаемого профиля галтели обеих сопрягаемых поверхностей детали, а коэффициенты т, Я и с- по формулам:

.()

7ч ; 10-

т Ч)

С

J

ГКР fz

/1

-кр,- xAJ

2Х

-,

При

2ХнVI С- при , так что среднее значение С или приближенно С 1.

Следует заметить, что, например, для стального ступенчатого вала, нагруженного изгибом с кручением,

вк() /°(т) + 3т(9).

Т/Т

+ 3tL

У О,

НОИ

а для стального коленчатого вала, нагруженного чистым изгибом в плоскости кривошипа и кручением.

°вк() (Р) + Зт«(р),

/(ной аф.а) + 3 (т„о„ аф.т),

К.),

вом

где 0(т(ф) и (ф)-наибольшие главные напряжения при изгибе и наибольшие касательные напряжения при кручении; стном и Тном - номинальные напряжения изгиба и кручения; афа и сзрфт; -коэффициенты общей неравномерности напряжений в зоне галтели при изгибе и кручении, обусловленные коленообразной формой вала.

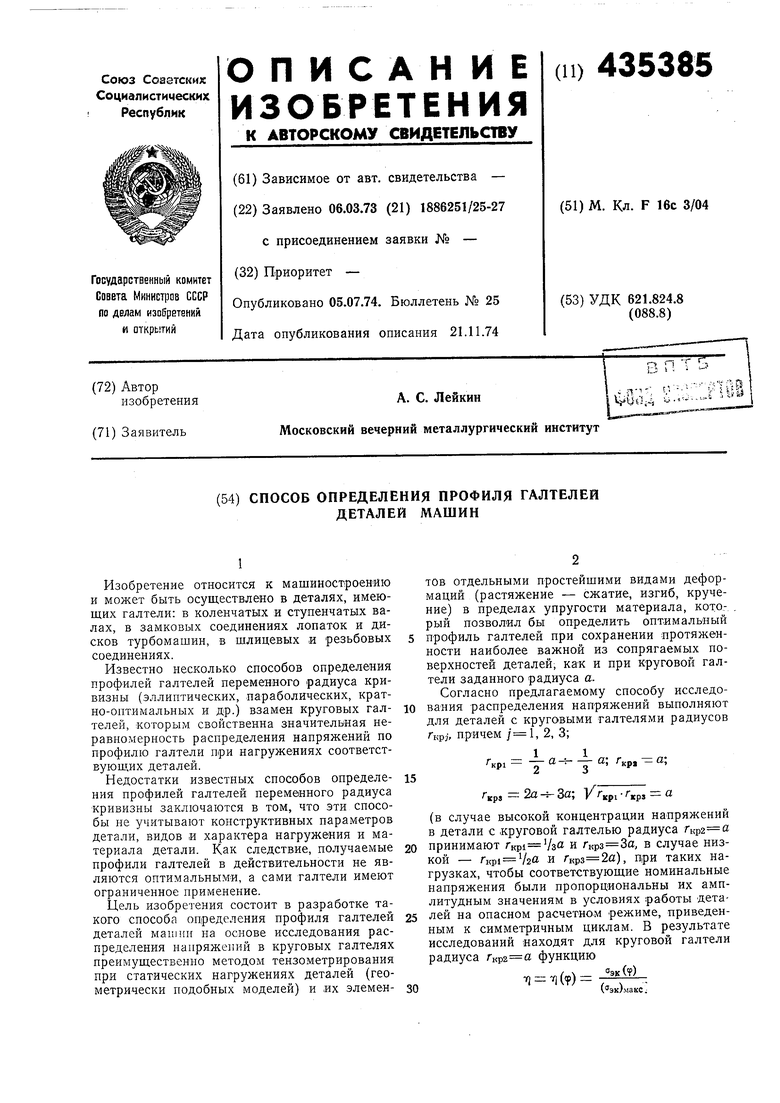

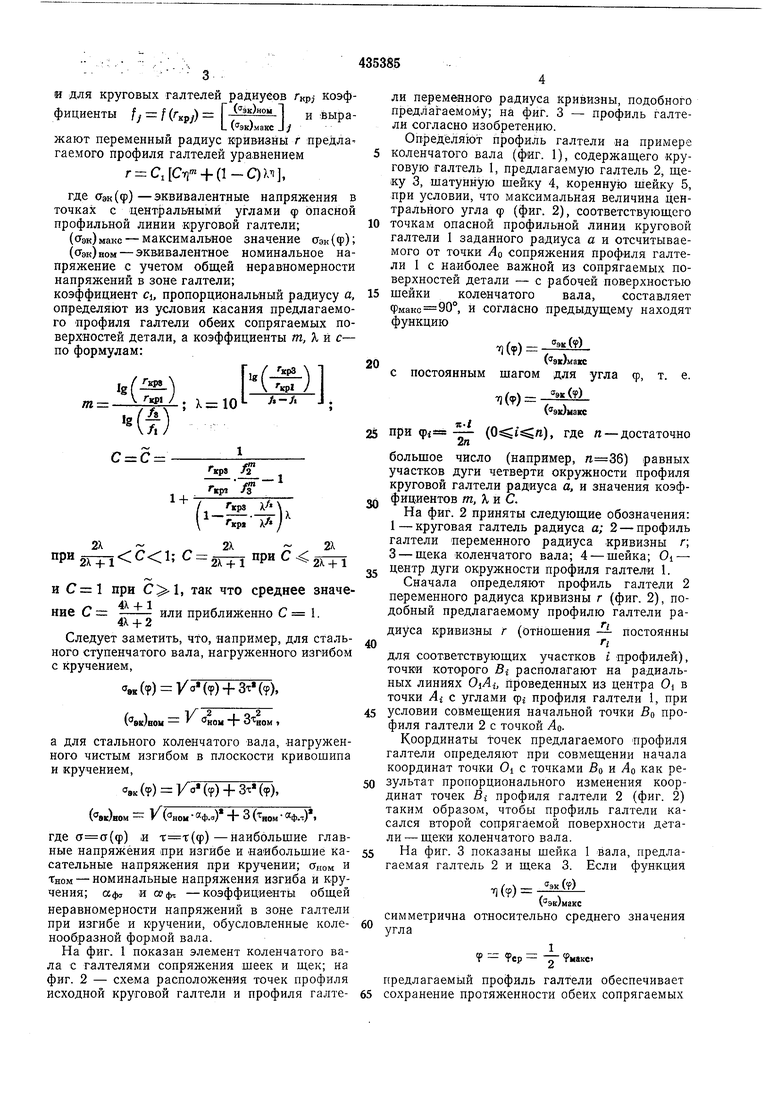

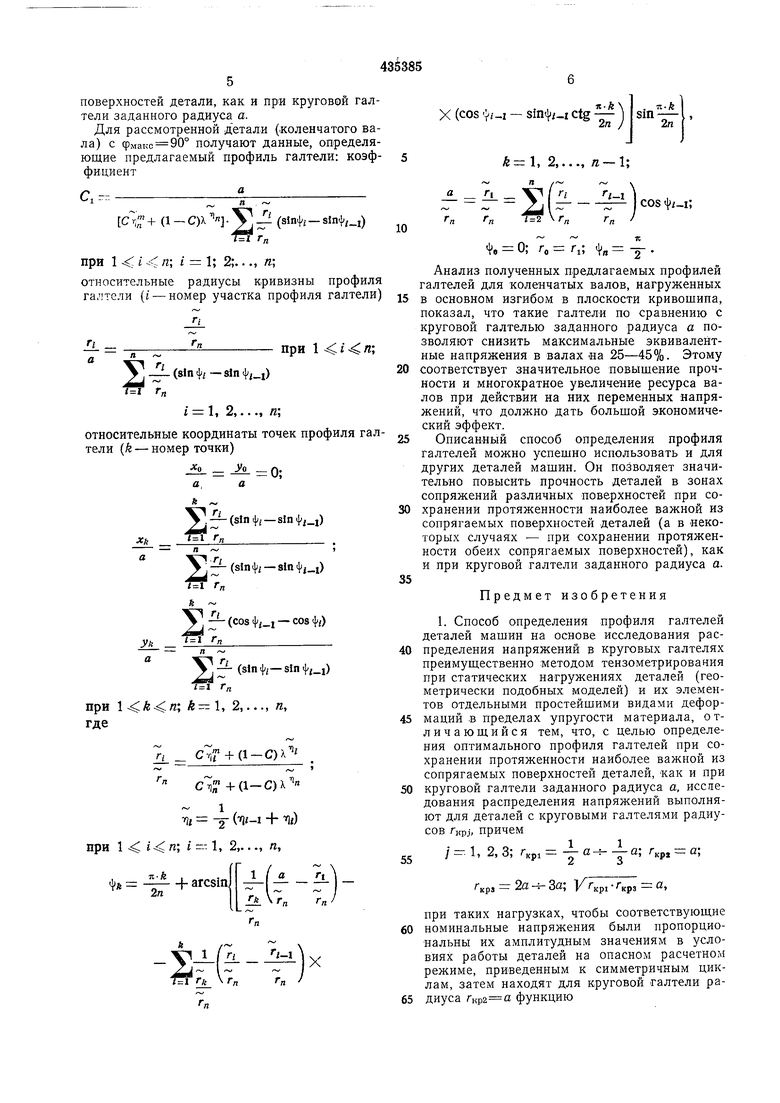

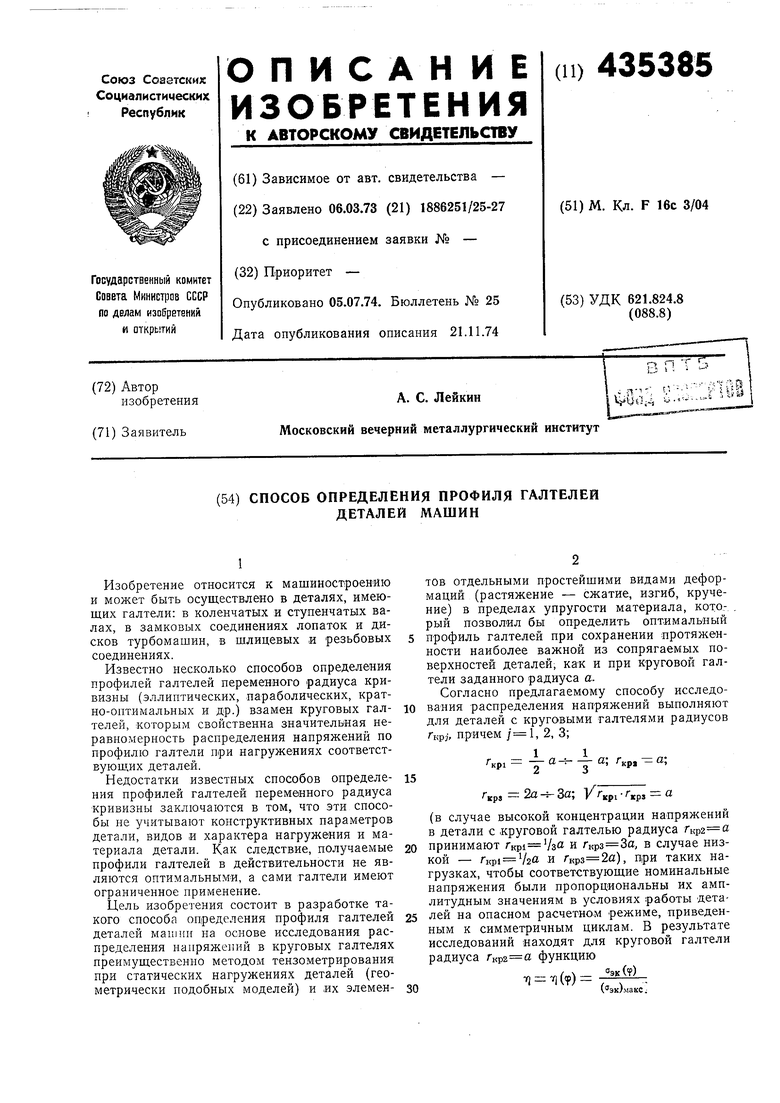

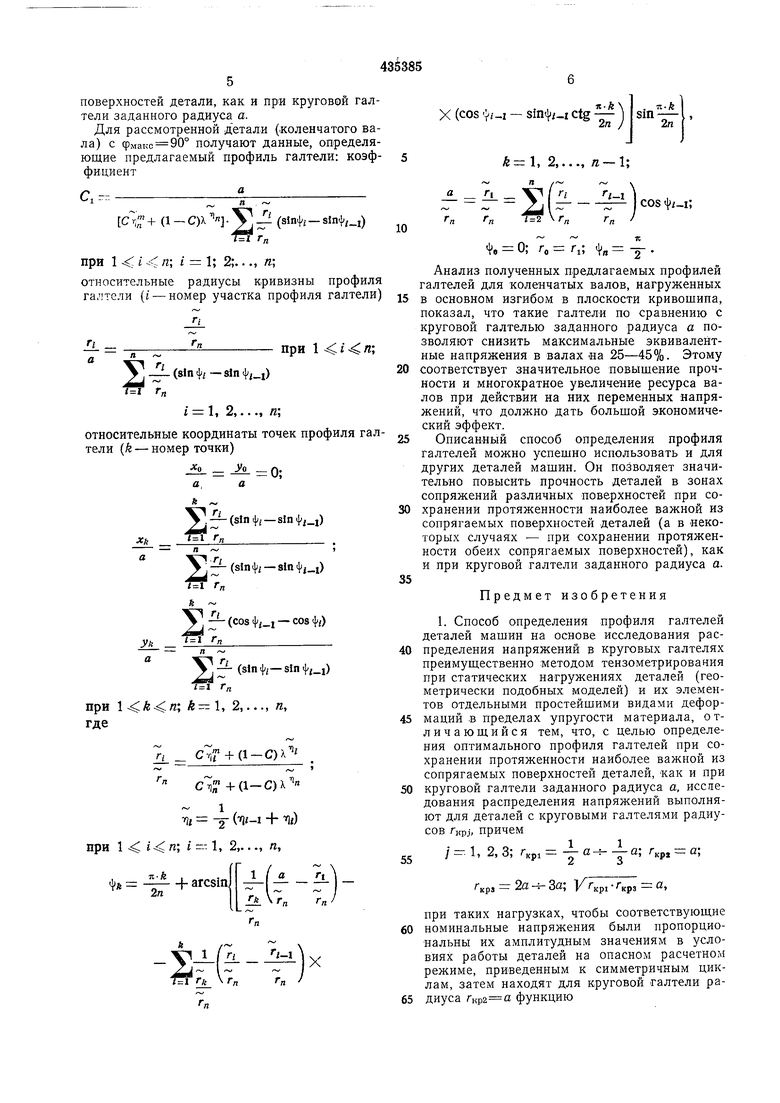

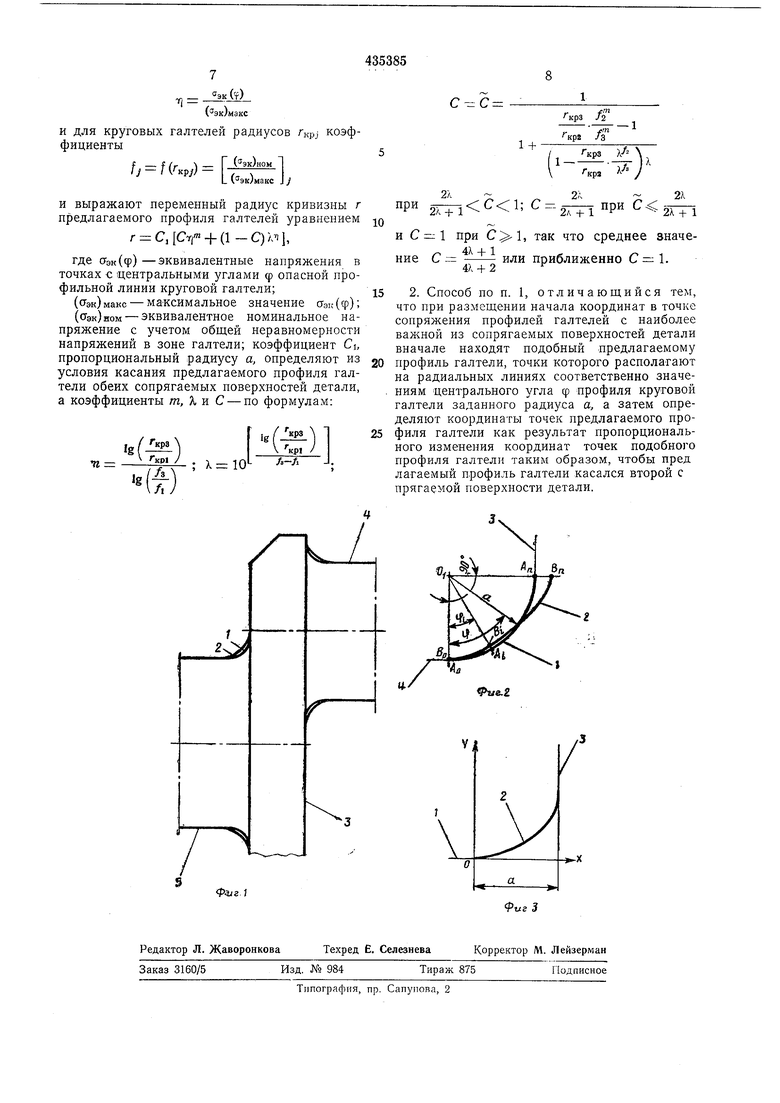

На фиг. I показан элемент коленчатого вала с галтелями сопряжения шеек и щек; на фиг. 2 - схема расположения точек профиля исходной круговой галтели и профиля галтели переменного радиуса кривизны, подобного предлагаемому; на фиг. 3 - профиль галтели согласно изобретению.

Определяет профиль галтели на примере 5 коленчатого вала (фиг. 1), содержащего круговую галтель 1, предлагаемую галтель 2, щеку 3, шатунную шейку 4, коренну1о шейку 5, при условии, что максимальная величина центрального угла ф (фиг. 2), соответствующего

0 точкам опасной профильной линии круговой галтели 1 заданного радиуса а и отсчитываемого от точки АО сопряжения профиля галтели 1 с наиболее важной из сопрягаемых поверхностей детали - с рабочей поверхностью

5 шейки коленчатого вала, составляет Фмако 90, и согласно предыдущему находят функцию

-(T)--rf

0Сэк макс

С постоянным шагом для угла ф, т. е.

-- °91С (у)

(9)

(8к)макс

K-i

При ф{ - (), где п - достаточно

2п

большое число (например, ) равных участков дуги четверти окружности профиля круговой галтели радиуса а, и значения коэффициентов т, К и С.

На фиг. 2 приняты следующие обозначения: 1-круговая галтель радиуса а; 2 - профиль галтели переменного радиуса кривизны г; 3 - щека коленчатого вала; 4 - шейка; Oi -

центр дуги окружности профиля галтели 1.

Сначала определяют профиль галтели 2 переменного радиуса кривизны г (фиг. 2), подобный предлагаемому профилю галтели радиуса кривизны г (Отношения постоянны

для соответствующих участков i профилей), точки которого S,- располагают на радиальных линиях OiAi, проведенных из центра Oi в точки Аг с углами фг профиля галтели 1, при

условии совмещения начальной точки Во профиля галтели 2 с точкой АО.

Координаты to4eK предлагаемого профиля галтели определяют при совмещении начала координат точки Oi с точками BQ и АО как результат пропорционального изменения координат точек Bi профиля галтели 2 (фиг. 2) таким образом, чтобы профиль галтели касался второй сопрягаемой поверхности детали- щекИ коленчатого вала.

На фиг. 3 показаны шейка 1 вала, предлагаемая галтель 2 и щека 3. Если функция

().кМ )макс

симметрична относительно среднего значения

угла

f - fep - «Рмакс

предлагаемый профиль галтели обеспечивает 65 сохранение протяженности обеих сопрягаемых поверхностей детали, как и при круговой галтели заданного радиуса а. Для рассмотренной детали (коленчатого вала) с фмакс 90° получают данные, определяющие предлагаемый профиль галтели: коэффициент/о а Ci + (1 -С) -. (s i-вЩ1 г) при 1 i щ i 1; 2;..,, я; относительные радиусы кривизны профиля ..- -- .- - галтели (i номер участка профиля галтели) jj при 1 I л; (81пфг-з1пф; 1) i , 2,..., л; относительные координаты точек профиля гал- , тели (k - номер точки) JCp Уо а - (slu i-slu i i) - (sin-};; -sln,i) (С08ф, -СОЗф,) Гп (5 n l-3in ;i i) г„ при 1 я; ft- 1, 2,..., га, где Ь - (l-C) с ч-а-с)х« (-1 + ) при 1 f п; i --. 1, 2,..., «, } arcsii 20 30 40 45 50 60 65 X (cos у,-- ,i Ctg I Sin I , 2п I I 2/1 COS l-e 0; r, г,, «Vn 2- Анализ полученных предлагаемых профилей галтелей для коленчатых валов, нагруженных в основном изгибом в плоскости кривошипа, показал, что такие галтели по сравнению с круговой галтелью заданного радиуса а позволяют снизить максимальные эквивалентные напряжения в валах «а 25-45%. Этому соответствует значительное повышение прочности и многократное увеличение ресурса валов при действии на них переменных напряжений, что должно дать большой экономиче эффект способ определения профиля галтелей можно успешно использовать и для других деталей машин. Он позволяет значительно повысить прочность деталей в зонах сопряжений различных поверхностей при сохранении протяженности наиболее важной из сопрягаемых поверхностей деталей (а в некоторых случаях - при сохранении протяженности обеих сопрягаемых поверхностей), как и при круговой галтели заданного радиуса а. Предмет изобретения 1. Способ определения профиля галтелей деталей машин на основе исследования распределения напряжений в круговых галтелях преимуш:ественно методом тензометрировачия при статических нагружениях деталей (геометрически подобных моделей) и их элементов отдельными простейшими видами деформаций в пределах упругости материала, отличаюш;ийся тем, что, с целью определения оптимального профиля галтелей при сохранении протяженности наиболее важной из сопрягаемых поверхностей деталей, как и при круговой галтели заданного радиуса а, исследования распределения напряжений выполняют для деталей с круговыми галтелями радиусов TKPJ, причем / -. 1, 2, 3; r,.i -1 а-- 4-а; г , г 2а-4-За; l/r, коз - (1 при таких нагрузках, чтобы соответствующие номинальные напряжения были пропорциональны их амплитудным значениям в условиях работы деталей на опасном расчетном режиме, приведенным к симметричным циклам, затем находят для круговой галтели радиуса функцию

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения профиля галтелей деталей машин | 1977 |

|

SU696195A1 |

| Способ определения профиля галтелей деталей машин | 1976 |

|

SU623021A1 |

| Способ определения профиля галтелей деталей машин | 1979 |

|

SU881401A2 |

| СПОСОБ ПОВЫШЕНИЯ УСТАЛОСТНОЙ ПРОЧНОСТИ СТАЛЬНЫХ КОЛЕНЧАТЫХ ВАЛОВ | 2004 |

|

RU2277596C1 |

| Коленчатый вал | 1986 |

|

SU1401175A1 |

| КОЛЕНЧАТЫЙ ВАЛ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2003 |

|

RU2238445C1 |

| Способ восстановления коленчатых валов | 1991 |

|

SU1792817A1 |

| Модель кривошипа коленчатого вала | 1985 |

|

SU1355783A1 |

| КОЛЕНЧАТЫЙ ВАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2106547C1 |

| СПОСОБ ДАГИСА ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ШЕЕК ВАЛОВ | 1992 |

|

RU2064854C1 |

Даты

1974-07-05—Публикация

1973-03-06—Подача