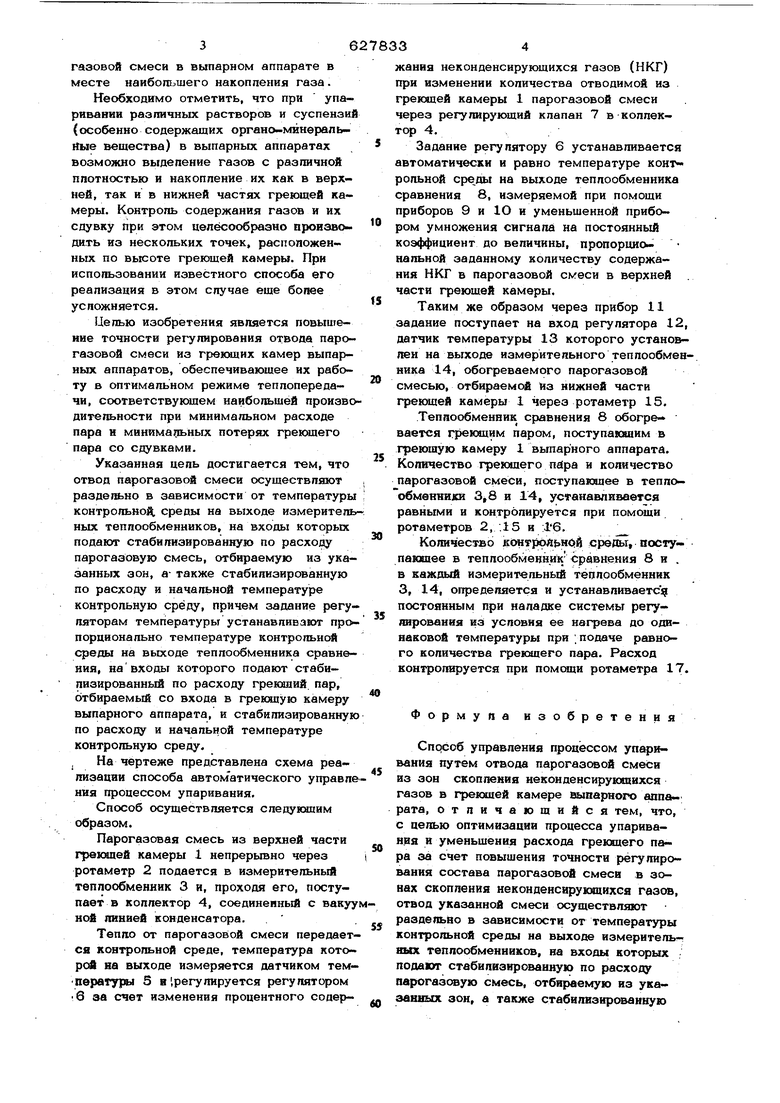

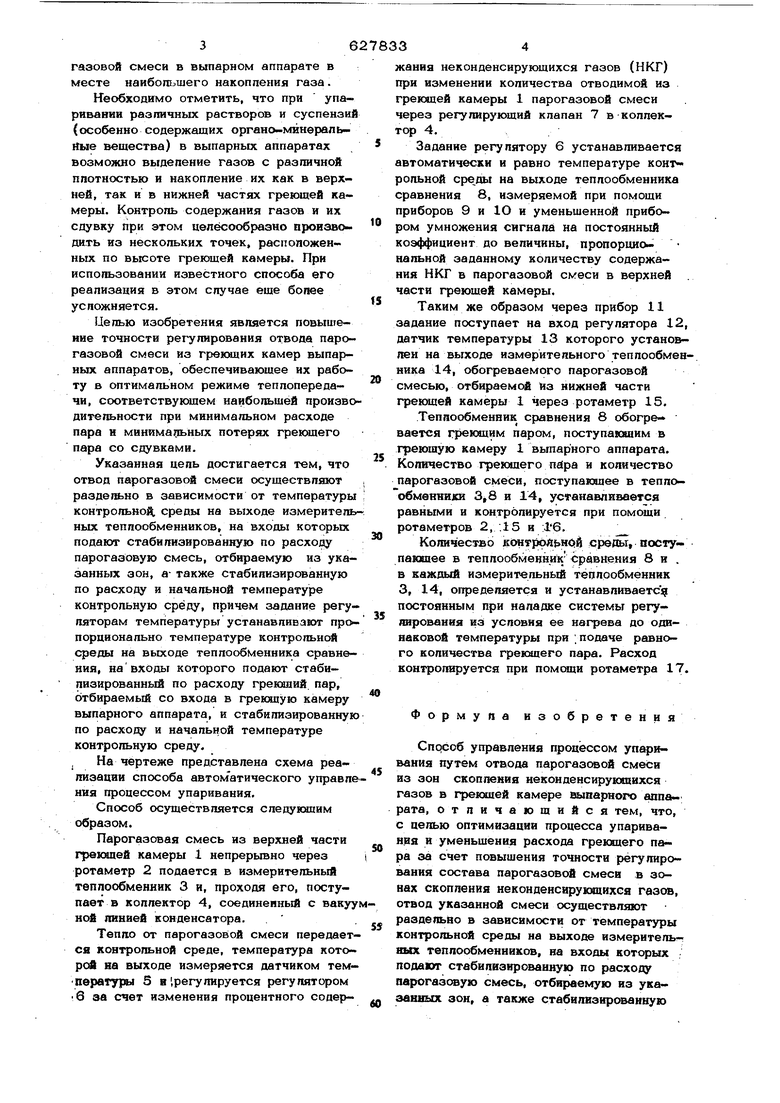

Изобретение относится к способам автоматического управления выпарньгми аппаратами и может быть использовано при автоматизации процесса упаривания растворов и суспензий в химической, микробиологической, целлюлозно-бумажной и других отраслях промышпенности. Известен способ управления процес. сом выпаривания путем отвода парога- , аовой смеси в зависимости от скорости изменешя её давления М. Известен способ управления процессом упаривания, при котором вручную производится периодическая ипи устанав вается непрерывная сдувка парогазовой емеси из парового пространства камер выпарных аппаратов. При этом непрерьщная сдувка без контроля содержания конденсирующихся газов в парогазовой смеси приводит к накоплению газа в камерах, что резко снижает производительность выпарньгх аппаратов или сопровождается увеличенными потерями грекяцего пара со сдув- кама {ЪТ Известен способ регулирования удаления неконденсирующихся газов из греющей камеры выпарного аппарата, вкотором измеряется разность между температурой пара, находящегося в греющей камере, и температурой пара,; входящего в нее з. Наиболее близким по технической сущ ности является способ автоматического управления тепловым процессом, по ко- . торому отвод парогазовой смеси осущес впяется в зависимости от соотношения давления чистых, насыщенных паров воды в замкнутом баллоне, помещенном в парогазовую смесь и имеющем одну с ней температуру и давление парогаеовой смеси в зоне максимального скопления неконденсирующихся газов выпарного аппарата 4, Недостатком данного способа является то, что для его реализации необходимо специальное вычислитепьхное устройство дтш деления сигнала, про. порционального разнести давлений, на сигнал, пропорциональный давлению парогазовой смеси в выпарном аппарате в месте наибош шего накопления газа . Необходимо отметить, что при упаривании различных растворов и суспензий (особенно содержащих органо-минерапьйые вещества) в выпарных аппаратах возможно выделение газов с различной плотностью и накопление их как в верх ней, так и в нижней частях греющей камеры. Контротш содержания газов и их спувку при этом целесообразно производить из нескольких точек, расположенных по высоте греющей камеры. При использовании известного способа его реализация в этом случае еще более усложняется. Целью изобретения является повышение точности регулирования отвода паро газовой смеси из греющих камер выпарных аппаратов, обеспечивающее их работу в оптимальном режиме теплопередачи, соответствукмдем наибоньщей произво дительности при минимальном расходе пара и минимар ных потерях греющего пара со сдувками. Указанная цель достигается тем, что отвод парогазовой смеси осуществляют раздельно в зависимости от температуры контрольно, среды на выходе измеритель ных теплообменников, на входы которых подают стабилизированную по расходу парогазовую смесь, отбираемую из указанных зон, а- также стабилизированную по расходу и начальной температуре контрольную среду, причем задание регу ляторам температуры устанавливают про порционально температуре контрольной среды на выходе теплообменника сравнения, навходы которого подают стабилизированный по расходу греюший пар, Ьтбираемый со входа в грекяцую камеру выпарного аппарата, и стабилизированную по расходу и начальной температуре контрольную среду. На чертеже представлена схема реализации способа автоматического управл ния процессом упаривания. Способ осуществляется следукндим образом. Парогазовая смесь из верхней части греющей камеры 1 непрерывно через ротаметр 2 подается в измерительный теплообменник 3 и, проходя его, поступает в коллектор 4, соединенный с ваку ной линией конденсатора. Тепдо от парогазовой смеси передает ся контрольной среде, температура кото рой на выходе измеряется датчиком тем Перату1Ы 5 в .регулируется регулятором 6 за счет изменения процентного содер634 жания неконденсирующихся газов (НКГ) при изменении количества отводимой из греющей камеры 1 парогазовой смеси через регулирующий клапан 7 в-коллектор 4. Задание регулятору 6 устанавливается автоматически и равно температуре контрольной на выходе теплообменника сравнения S, измеряемой при помощи приборов 9 и 1О и уменьшенной прибором умножения сигнала на постоянный коэффициент до величины, пропорциональной заданному количеству содержания НКГ в парогазовой смеси в верхней части греющей камеры. Таким же образом через прибор 11 задание поступает на вход регулятора 12, датчик температуры 13 которого установлен на выходе измерительного теплообменника 14, обогреваемого парогазовой смесью, отбираемся ti3 нижней части гренмдей камеры 1 через ротаметр 15. Теплообменник сравнения 8 обогревается греющим паром, поступающим в греющую камеру 1 выпарного аппарата. Количество греющего пира и количество парогазовой смеси, поступакялее в теплообмвнни|сй 3,8 и 14, у станавливается равными и контролируется при помощи ротаметров 2, .15 и :16. Количество контррйьной сраддаг, поступаюшее в теплообменниксравнения 8 и . в измерительный теплообменник 3, 14, определяется и устанавливаете постоянным при наладке системы регулирования из условия ее нагрева до одинаковой температуры при ; подаче равного количества грекацего пара. Расход контролируется при помсяци ротаметра 17. Формула изобретения Способ управления процессом упаривания путем отвода парогазовой смеси из зон скопления неконденсируюшихся газов в греющей камере выпарного аппарата, отличающийся тем, что, с целью оптимизации процесса упаривания и уменьщения расхода греющего пара за счет повышения точности регулирования состава парогазовой смеси в зонах скопления неконденсируюшихся газов, отвод указанной смеси осуществляют разделыво в зависимости от температуры контрольной среды на выходе измерительных теплообменников, на входы которых подают стабилизированную по расходу парогазсжую смесь, отбираемую из укаэанвых зон, а также стабилвзирсюанную

по расходу и начальной температуре контрольную среду, причем запание регуnsrropaM температуры устанавливают пропораионапьно температуре контрольной срелы на выходе теплообменника сравнения, на вхолы которого подают стабилизированный по расходу грекипий пар, отбираемый со входа в греюшую камеру выпарного аппарата, а также стабили- звровакную по расходу и начальной температуре контрольную среду.

Источники информации, принятые во внимание при экспертизе:

1.Авторское свидетельство СССР № 279573, кл. В О1 D 1/00, 1969.

2.Гаусбранд Э. Выпаривание конденсация и охлаждение. Изд. МВТУ, Москва, 1929.

3.Патент ПНР - 63025, кл. 12 а, 4, 1931.

4.Авторское свидетельство СССР 392947, кл. В О1 33 1/ОО, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ СТОЧНЫХ ВОД | 1987 |

|

SU1457378A1 |

| Выпарной аппарат пленочного типа | 1987 |

|

SU1431792A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ТЕПЛОВЫМ ПРОЦЕССОМ | 1973 |

|

SU392947A1 |

| Система автоматического управления процессом упаривания биоокисленной последрожжевой бражки | 1981 |

|

SU995846A1 |

| Способ концентрирования отработанного щелока целлюлозного производства | 1982 |

|

SU1142557A1 |

| СПОСОБ КОЛИЧЕСТВЕННОГО ОПРЕДЕЛЕНИЯ НЕКОНДЕНСИРУЮЩИХСЯ ГАЗОВ | 1972 |

|

SU356515A1 |

| Способ опреснения морской воды | 1979 |

|

SU865850A1 |

| Парогазовая установка с воздушным конденсатором | 2020 |

|

RU2745468C1 |

| ВЫПАРНОЙ АППАРАТ | 1989 |

|

SU1621238A1 |

| Способ управления процессом упаривания растворов в многокорпусной установке | 1981 |

|

SU982705A1 |

Авторы

Даты

1978-10-15—Публикация

1976-07-15—Подача