Изобретение относится к способам управления процессами упаривания растворов в многокорпусных выпарных установках, оснащенных выпарными аппаратами с «падающей пленкой, и может быть использо вано при упаривании суспензий в микробиологической промыщленности, например в производстве лизина и кормовых дрожжей, а также в других отраслях промыщленности при упаривании термонестойких растворов. Известен способ управления процессом упаривания растворов в выпарных установках пленочного типа путем регулирования плотности упаренного раствора на выходе из последнего выпарного аппарата или из предпоследнего аппарата добавлением чистой воды или слабого раствора, стабилизации подачи исходного раствора нд упаривание и регулирования подачи греющего пара в первый корпус 1. Недостатком данного способа управления является отсутствие регулирования плотности орощения греющих поверхностей всех, за исключением первого, выпарных аппаратов, вследствие чего плотность орощеяия каждого последующего аппарата зависит от работы предыдущего, что влияет на их производительность и является одной из причин ускорения загрязнения греющих поверхностей. Кроме того, количество упариваемого раствора при прохождении его через установку значительно уменьшается, продукт с течением времени становится все более концентрированным и распределение его трудноосуществимо из-за недостаточного его количества, поступающего в распределительное устройство выпарных аппаратов. Наиболее близким по технической сущности к изобретению является способ управления процессом упаривания растворов в многокорпусной выпарной установке путем стабилизации плотности орошения греющей поверхности первого аппарата, подачи в распределительную камеру последующего. аппарата смеси упаренного раствора предыдущего аппарата и части упаренного раствора данного аппарата, и регулирования плотности упаренного раствора 2. Известный способ предус.матривает возможность увеличения плотности орошения за счет возврата раствора на рециркуляцию

гюсредством установки дополнительных насосов, но не может обеспечить работу выпарных аппаратов с оптимальными н-ютностями , кроме первого аппарата, что исключает гзозможность использования установок с максимальной производитель.ностыо.

Целью изобретения является оптимизация тенлового режима установки, увеличение межпромывочного цикла и обеспечение максимальной нроизводительности.

Указанная цель достигается тем, что плотность орошения греющей поверхности первого аппарата стабилизируют путем возврата части подупаренного раствора из сепаратора на рециркуляцию в линию подачи исходного раствора в распределительную камеру этого аппарата при одновременном регулировании температуры кипения раствора изменением расхода греющего пара, плотность орошения греющей поверхности последующих выпарных аппаратов стабилизируют путем возврата части раствора, отбираемого из сепараторов этих аппаратов в линии подачи раствора в их распределительные камеры, при этом уровень упаренного раствора в сепараторе последнего выпарного аппарата регулируют изменением расходаподупаренного раствора, отбираемого из сепаратора первого выйарного аппарата на рециркуляцию.

Определение окончания цикла работы и перевода установки в режим промывки, отключение подачи исходного раствора на упаривание и включение подачи промывной жидкости осуществляют при одновременном повышении расхода подупаренного раствора, возвращаемого из сепаратора первого выпарного аппарата на рециркуляцию и уменьшении расхода , исходного раствора в приемный бак на заданную величину.

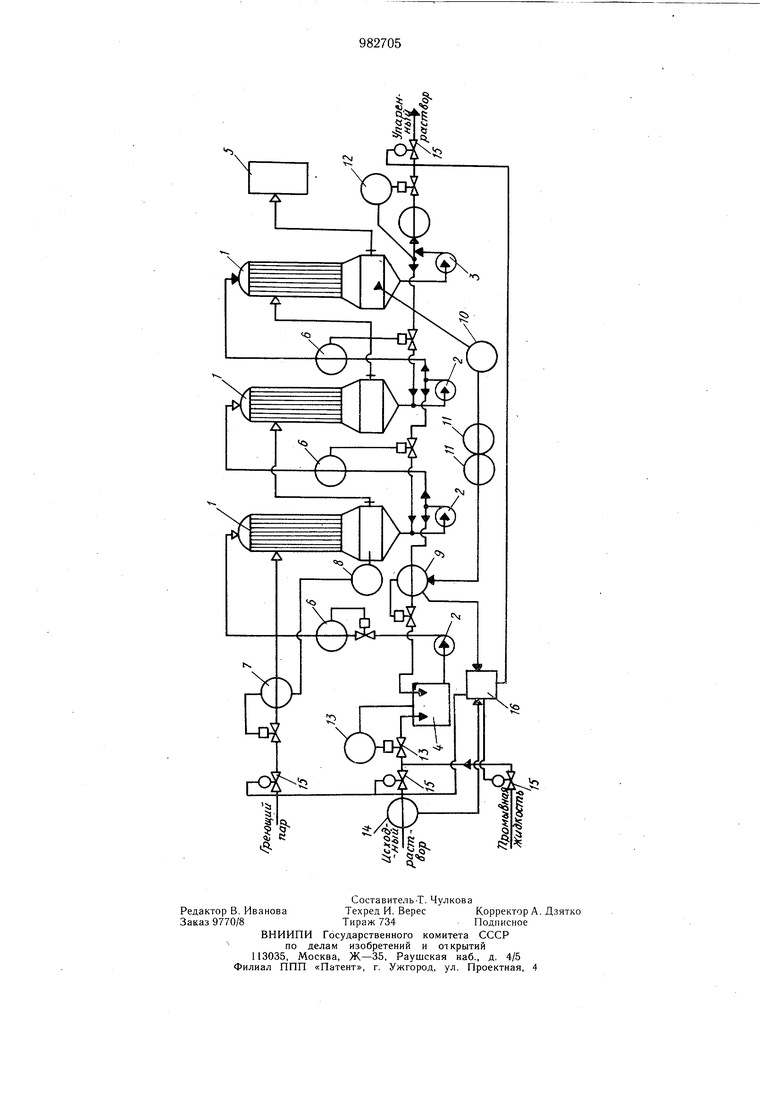

На чертеже представлена, схема реализации способа управления.

Многокорпусная выпарная установка состоит из выпарных аппаратов I с «падающей пленкой. Насосов 2 подачи раствора в распределительные камеры и насоса 3 отбора упаренного раствора из последнего выпарного аппарата, приемного бака 4 раствора, конденсатора 5. Система автоматического управления содержит регуляторы 6 расхода раствора в распределительные камеры выпарных аппаратов; каскадный регулятор, состоящий из регулятора 7 расхода греющего пара и регулятора 8 температуры кипения раствора в первом аппарате, каскадный регулятор, состоящий из регулятора 9 расхода подупаренного раствора из первого аппарата на рециркуляцию и регулятора 10 уровня раствора в сепараторе последнего выпарного аппарата с ограничителями 11 выходного сигнала по максимуму и минимуму, регулятор 12 плотности (концентрации), регулятор 13 уровня

исходного раствора в приемном баке 4, датчик (расходомер) 14 pacxo;ui исхо аного раствора, запорную арматуру с приводом 15 и блок 16 управления переключением.

Способ осуществляется следующим образом.

Регуляторами 6 устанавливаются расходы раствора, соответствующие расчетным оптимальным плотностям орошения греющей поверхности выпарных аппаратов 1.

Регулирование температуры кипения раствора в первом аппарате обеспечивается работой регулятора 8, выходной сигнал которого изменяет задание регулятору 7 расхода греющего пара. При регулировании давления (вакуума) в последнем корпусе известным способом, регулирование температуры кипения раствора в первом аппарате обеспечивает постоянство общего перепада температуры, т. е. температурного режима установки, что является одним из условий упаривания термонестабильных растворов (суспензий).

Плотность (концентрация) упаренного раствора регулируется изменением отбора раствора из последнего выпарного аппарата регулятором 12.

При уменьшении производительности выпарной установки вследствие загрязнения теплопередающей поверхности аппаратов отбор упаренного раствора уменьшается, что вызывает увеличение уровней раствора в сепараторах.

Увеличение уровня в сепараторе последнего выпарного аппарата воспри(гимается регулятором уровня, выходной сигнал которого через ограничители по максимуму и миниму.му поступает в качестве заданий в регулятор 9, увеличивая расход раствора, возвращаемого в линию подачи раствора на орошение греющей поверхности первого аппарата.

При условии стабилизации расхода раствора регулятором 6 увеличение расхода через регулятор 9 вызывает .увеличение уровня в баке 4, которое компенсируется уменьшением подачи исходного раствора через регулирующий клапан регулятора 13 уровня.

При снижении производительности установки до технологически обоснованного значения, которому соответствует увеличение расхода подупаренного раствора из первого аппарата на рециркуляцию на величину, установленную в пределах (0,2-0,5) расхода раствора в распределительную камеру этого аппарата, и уменьшение расхода исходного раствора в приемный бак на эту же величину, сигналы датчика регулятора 9 расхода и расходомера 14 сравниваются в блоке 16 управления переключением, который выдает командный сигнал на закрытие запорной арматуры с приводами 15 в линиях подачи греющего пара, исходного и упаренного растворов,и иа открытие в линии подачи промывной воды. Своевременное переключение выпарной установки с режима работы в режим промывки обеспечивает ее работу с максимально возможной средней (месячной, годовой) производительностью. Технико-экономическая эффективность предлагаемого способа управления проДессом упаривания определяется повышением производительности за счет обеспечения оптимальной плотности орошения греющей поверхности всех выпарных аппаратов установки, увеличения межпромывочного цикла до значения соответствующего максимальной средней (месячной, годовой) производительности. Так, например, при управлении процессом -упаривания культуральной жидкости лизина по предлагаемому способу только за счет обеспечения стабильной плотности орощения греющей поверхности выпарных аппаратов производительность трехкорпусной выпарной установки увеличивается на 60%. Экономическая эффективность при этом составляет 197 тыс. руб. в год. Формула изобретения 1. Способ автоматического управления процессом упаривания растворов в многокорпусной установке с пленочными выпарными аппаратами путем стабилизации плотности орощения греющей поверхности первого аппарата, уровня в приемном баке исходного раствора и регулирования плотности упаренного раствора, отличающийся тем, что, с целью оптимизации теплового режима установки и увеличения межпромывочного цикла, плотность орошения греющей поверхности первого аппарйта стабилизируют путем возврата части подупаренного раствора из сепаратора на рециркуляцию в линию подачи . исходного раствора в распределительную камеру этого аппарата при одновременном регулировании температуры кипения раствора в первом аппарате изменением расхода греющего , пара, плотность орощения греющей поверхности последующих выпарных аппаратов стабилизируют путем возврата части раствора, отбираемого из сепараторов этих аппаратов в линию подачи раствора в их распределительные камеры,при этом уровень упаренного раствора в сепараторе последнего выпарного аппарата регулируют изменением расхода подупаренного раствора отбираемого из сепаратора первого выпарного аппарата на рециркуляцию. 2. Способ по п. 1, отличающийся тем, что, с целыЬ обеспечения максимальной производительности установки за счет своевременного определения окончания цикла работы и перевода установки в режим промывки, отключение подачи исходного раствора на упаривание и включение , подачи промывной ЖИД.КОСТИ осуществляют при одновременном повыщении расхода подупаренного раствора, возвращаемого из сепаратора первого выпарного аппарата на рециркуляцию, и уменьшении расхода исходного раствора в приемный бак на заданную величину. Источники информации, , принятые во внимание при экспертизе 1.Патент Великобритании № 1122179, кл. В/В, 1967. 2.Патент ГДР № 120593, кл. В 01 D 1/06, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления процессом упаривания биоокисленной последрожжевой бражки | 1981 |

|

SU995846A1 |

| Способ выпаривания растворов солей | 1987 |

|

SU1421356A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ КРИСТАЛЛИЗАЦИИ В МНОГОКОРПУСНОЙ ВЫПАРНОЙ УСТАНОВКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2665515C1 |

| СПОСОБ УПАРИВАНИЯ АЛЮМИНАТНЫХ РАСТВОРОВ | 2014 |

|

RU2572143C1 |

| МНОГОКОРПУСНАЯ ПРОТИВОТОЧНАЯ ВЫПАРНАЯ УСТАНОВКА ДЛЯ КОНЦЕНТРИРОВАНИЯ АЛЮМИНАТНОГО РАСТВОРА | 2002 |

|

RU2229323C1 |

| СПОСОБ КОНЦЕНТРИРОВАНИЯ АЛЮМИНАТНЫХ РАСТВОРОВ И МНОГОКОРПУСНАЯ ВЫПАРНАЯ БАТАРЕЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2248236C2 |

| Способ управления процессом упаривания раствора в многокорпусной испарительной установке | 1980 |

|

SU939026A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ВЫПАРИВАНИЯ ЭЛЕКТРОЛИТИЧЕСКОЙ ЩЕЛОЧИ В МНОГОКОРПУСНОЙ ВЫПАРНОЙ УСТАНОВКЕ (МВУ) | 2001 |

|

RU2209106C1 |

| Аппарат для выпаривания жидкостей | 1976 |

|

SU906586A1 |

| Способ концентрирования биоокисленной последрожжевой бражки | 1980 |

|

SU962311A1 |

Авторы

Даты

1982-12-23—Публикация

1981-05-22—Подача