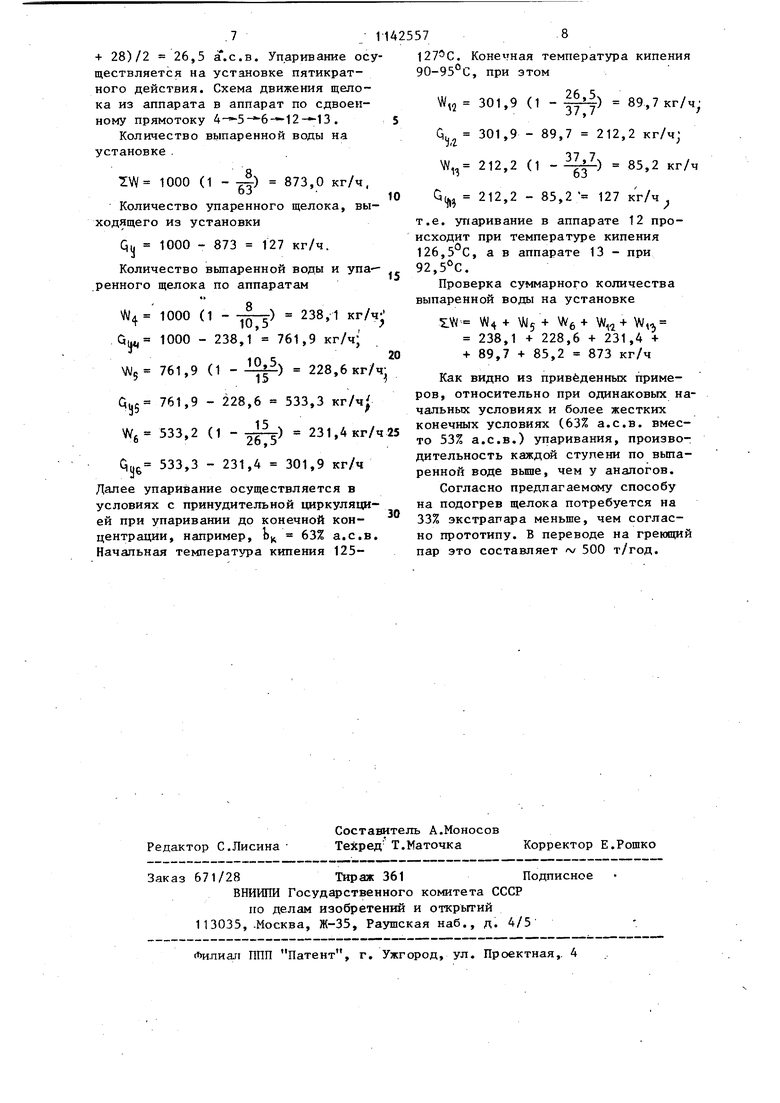

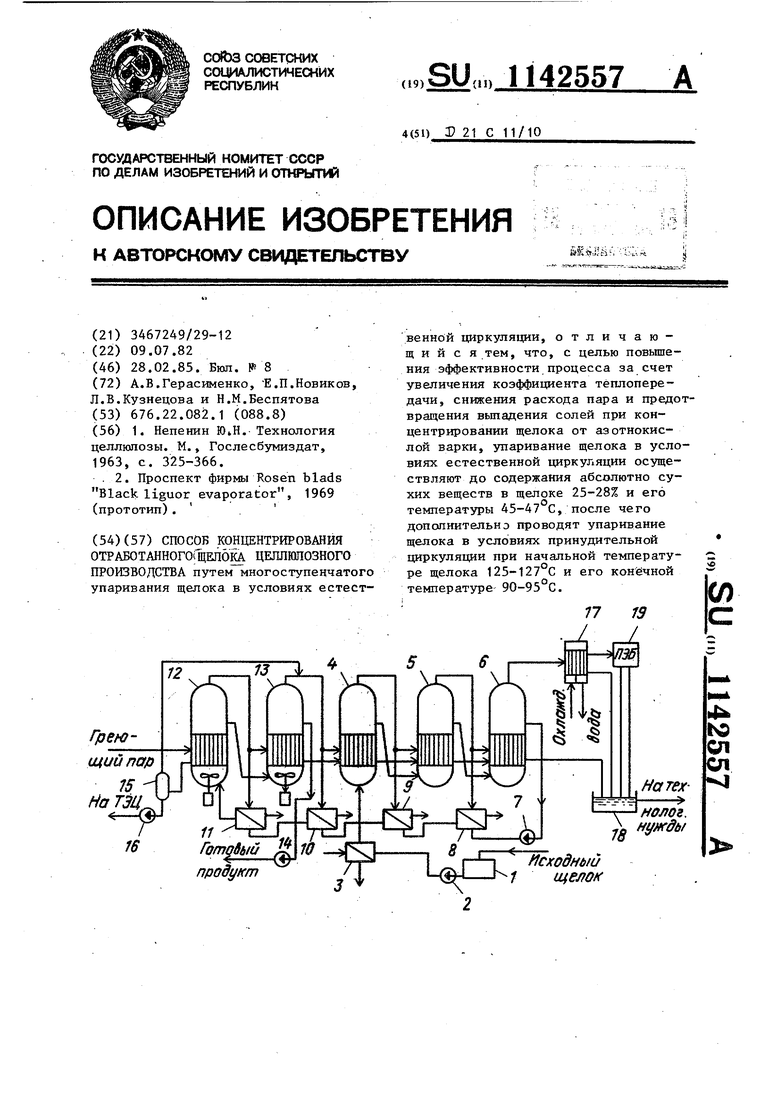

Изобретение относится к процессам концентрирования отработанных щелоков в производстве целлюлозы, азотнокислым, щелочным (сульфатным или натронным) способом барки различных пород древесины и может быть применено в других смежных отраслях промышленности, где возникает необходимость в концейтрировании различных растворов, склонных к накипе образованию. Известны способы концентрирования черньк сульфатных щелоков щелоч ной варки древесины (далее щелок) в многокорпусных вьшарных установках, укомплектованных вьтарными аппаратами с восходящей пленкой жидкости при естественной циркуляции. Установки работают по различным схемам питания их исходным щелоком противоточной, смешанной с шестикратным использованием греющего пара l . Недостатком этих способов являет ся необходимость укрепления исходных щелоков крепким щелоком, так как из-за повьш1ения начальной концентрации увеличиваются температурйые.потери на установку вследствие повышения температурной депрессии щелока, увеличивается вязкость щелока, что ведет к снижению коэффициентов теплопередачи по аппа ратам. Имеет место также отложение накипи органического и неорганичес- кого характера на греюшрх трубах вы парных аппаратов, особенно в первых высокотемпературных корпусах, которые часто отключаются на промывку . ,и очистку, что значительно снижает эффективность работы установки. Кро ме того, увеличение потока щелока на 35-40% из-за укрепления его до 20-22% абсолютно сухого волокна при водит к увеличению расхода тепла, необходимого для нагрева щелока, возрастают мощности насосов на пере качку жидкости, что ведет к увеличению расхода пара и электроэнергии Наиболее близким к предлагаемому является способ концентрирования о работанного сульфатного щелока пут многоступенчатого упаривания щелок в условиях естественной циркуляции Коэффициенты теплопередачи при упаривании щелоков по этому способу составляют 1000-1100 ккал/м |ЧС в начале процесса упаривания и.ООг 572 600 ккал/м -ЧС в конце процесса упаривания. Обязательна операция . укрепления исходного щелока перед выпарной установкой. Недостатком известного способа концентрирования является то, что в данных условиях аппараты с восходящей пленкой работают не)4фективно, с низкими коэффициентами теплопередачи. Цель изобретения - повьшение .эффективности процесса за счет увеличения коэффициента теплопередачи, снижения расхода пара и предотвращения выпадения солей при концентрировании щелока от азотнокислой варки. Поставленная цель достигается тем, что согласно способу концентрирования отработанного щелока целлюлозного производства путем многоступенчатого упаривания щелока в условиях естественной циркуляции, упаривание щелока в условиях естественной циркуляции осуществляют до содержания абсолютно сухих веществ в щелоке 25-28% и его температуры 45-47С, после чего дополнительно проводят упаривание щелока в условиях принудительной циркуляции при начальной температзфе щелока 125127 С и его конечной температуре 90-95°С. Сущность предлагаемого способа состоит в том, что в начале процесс осуществляют в мягком безнакипном режиме с естественной циркуляцией щелока при концентрациях, не достигаюш 1х предела насьщения по солям, а окончательное упаривание осуществ ляют в. режиме работы с выпадением солей в осадок при высоких постоянных скоростях жидкости в циркулирующем контуре, способствующих предотвращению оседания осадков на греющих поверхностях. На чертеже представлена технологическая схема предлагаемого способа концентрации щелоков в пятиступенчатой выпарной установке с-движ;ением щелока по сдвоенному прямотоку по отношению к движению грекяцего пара. Установка включает бак 1 исходного щелока, насос 2 исходного щелока, подогреватель 3 исходного щелока, установленные на входе щелока в выпарные аппараты 4-6 пленочного типа, насос 7 полууплотненного щелока, установленный после выпарного аппа3

рата 6, подогреватели 8-11 полууплотненного шелока, выпарные аппараты 12 и 13 с принудительным движением щелока по греющим трубам. В схему входит насос 14 упаренного щелока, установленный после аппарата 13, испаритель 15 конденсата, установленный после греющей камеры аппарата 12, конденсатньй насос 16, установленный после испарителя 15 конденсата, конденсатор 17 поверхностный, установленньй после аппарата 6, бак 18 сбора конденсата установленный после пароэжекторного блока 19 и трубопроводы, связукяцие аппараты между собой по технологической цепочке.

Концентрирование щелока согласно предлагаемому способу осуществляют следующим образом.

Исходньм щелок, например, азотнокислой варки подают насосом 2 в подогреватель 3, затем направляют в аппарат 4 первой прямоточной части установки. Щелок кипит в нем и повышает концентрацию, выделяя вторичный пар. Затем щелок самотеком подают последовательно в аппараты 5 и 6, где концентрация его повышается вследствие кипения и выделения вторичного пара. Так как при концентрации щелока вьте 30% абсолютно сухих веществ (а.с.в.) наблюдается обильное вьтадение солей, то процесс повышения концентр ации в аппарате 6 осуществляют до 25-28% а.с.в.. . Концентрирование щелока проводят здесь в условиях мягкого безнакипного режима при температуре кипения 45-47°С, а концентрация его такова, что не достигнут еще предел насыщения по солям и осадок не выпадает. После аппарата 6 щелок через подогреватели подают насосом 7 в аппарат 12 второй прямоточной части установки. Концентрирование щелока в аппарате 12 осуществляют при 125-127 С, Затем щелок самотеком поступает в аппарат 13, где его концентрирование осуществляют до товарной кондиции при температуре кипения 90-95 С.

Процесс концентрирования щелока вьше 30-35% а.с.в. осуществляют в условиях принудительной циркуляции жидкости в контуре аппарата с вьщёлением солей в осадок... Режим работы аппаратов с принудительной циркуляцией и высокими скоростями позволяет

425574

осуществлять упаривание щелока в этих аппаратах с высокими коэффициентами теплопередачи порядка 9001000 ккал/мЧ°С. Греющий пар из 5 ТЭЦ направляют в греющую камеру аппарата 4. Образовавшийся в сепараторе вторичный пар является греющим паром аппарата 5, вторичный пар послед-, не го являете я греющим паром аппараО та 6 и т.д. Таким образом, вторичньй пар предыдущего аппарата является греющим паром последующего аппарата. Вторичный пар из аппарата 6 направляют на конденсацию в конденсатор 17. Парогазовую смесь из конденсатора 17, .греющих камер аппаратов 5, 6, 12, 13и подогревателей 8-11 направляют на пароэжекторньй блок 19. Конденсат греищего пара

0 аппарата 12 после испарителя 15

направляют насосом 16 на ТЭЦ. Кон- . денсат грекщего пара из аппаратов 3-6 и подогревателей 8-11 пропускают последовательно через греющие камеры этих аппаратов, где конденсат отдает избыточное тепло вследствие самовскипания при перепаде температур. Охлажденный конденсат с тем- , пературой 50-55 С отправляют на

0 очистку и далее - на технологические нужды.

Предлагаемый способ иллюстрируется примерами, где все расчеты отнесены с 1000 кг/ч исходного щелока.

5Пример 1. Осуществление

известного способа при упаривании щелока сульфатной варки ведут по указанной схеме. Количество упаренного щелока, поступающего на

0 укрепление исходного, рассчитывается по формуле

нЧЬу-Ьн)

Ч ъ,-Ъу где QH - количество исходного щело- ка, кг/ч

Qy - количество упаренного щелока, подаваемого на укрепление, кг/ч,

bq - концентрация укрепленного щелока, % а.с.в.;

Ьн - концентрация исходного щелока, % а.с.в.

bj, - концентрация упаренног.о щелока, % а.с.в..

:Р :J 332,6 кг/ч

1000

S53 - 22 Количество укрепленного щелока, по даваемого на упаривание, определяе ся по формуле 5:ац q + qu - юоо + 332,6 1332,6 кг/ч Из расчета видно, что поток щелок увеличивается на 33,2%. Кроме того при увеличении концентрации щелок увеличивается вязкость и депресси Вязкость щелока при 12% а.с.в. 0,72 сП, при 22% а.с.в. 1,42 сП, т.е. увеличивается в 2 раза. Депре сия щелока при концентрации 12% а.с. , при 22% а.с.в. 4,7С, т.е. увеличивается в 4,7 раза. Расчет расхода экстрапара на п догрев исходного щелока определяет ся по следующей формуле 5:((с-Ьн) . где Gy, - количество пара на подо- грев щелока, кг/ч, - количество исходного щело ка, кг/ч; Сц - теплоемкость исходного ще лока, ккал/кг.°С; in - температура щелока перед подогревом, °Cf t - температура щелока после подогрева, С - теплота конденсации гренщ го пара, ккап/кг 1332,6-0,95(85 - 75) 540 23,5 кг/ч Расчет количества.выпаренной в ды, упаренного щелока на установк и по аппаратам определяется по сл дующей формуле: для установки .z«.Sq4- V ДЛЯ аппарата { -i ) количество выпаренной воды на уст новке IW 1332,6 (1 - Ц) - 779,4 кг/ч Количество щелока, выходящего из установки q. 2:а„ - iw 1з-)2,б - 779,4 553,2 кг/ч. Количество выпаренной воды и упаренного щелока по аппаратам при пятиступенчатом использовании греющего пара и питанию щелоком аппаратов по схеме сдвоенного прямотока - W, 1332,6 (1 - ||) 205 GIJ 1332,6 - 205 1127,6 кг/ч; N4 1127,6 (1 - Ц.) 211,4 кг/ч; q 1127,6 - 211,4 916,2 кг/ч; 5 916,2 (1 - ||) 218,1 кг/ч; Qyg 916,2 - 218,1 698,1 кг/ч . NA/, 698,1 (1 - ) 74,3 кг/ч; Q(j, 698,1 - 74,3 623,8 кг/ч; 623,8 (1 - ) 70,6 Kr/4i Qtj 623;8 - 70,6 553,2 кг/ч. Проверка суммарного количества выпаренной воды на установке NW W, + VJj + W, + VU4 + W 205 + 211,4 + 218,1 + 74,3 + + 70,6 779,4 кг/ч, что соответствует заданным величинам. Пример 2. Предлагаемый способ осуществляют при упаривании щелоков азотнокислой варки. Щелок азотнокислой варки не содержит в своем составе сульфатного мыла, и поэтому не требуется укрепления его перед упариванием. Расчет расхода экстрапара на подогрев исходного 1000 П,95 (85 - 75) 540 17,6 кг/ч Расчет количества вьшаренной воды, упаренного щелока с начальной концентрацией 8% а.. при естественной циркуляции, температуре кипения в последней ступени 45-47с и конечной концентрации 25-28% а.с.в. Так как диапазон концентраций и температур очень мал и практически не влияет на конечный результат, то асчет выполняется при среднем значении конечной кондентрацни (25 + + 28)/2 26,5 а.с.в. Упаривание осу ществляется на установке пятикратного действия. Схема движения щелока из аппарата в аппарат по сдвоенному прямотоку . Количество выпаренной воды на установке. 1V 1000 (1 - -gi) 873,0 кг/ч. Количество упаренного щелока, выходящего из установки Qij 1000 - 873 127 кг/ч. Количество выпаренной воды и упаренного щелока по аппаратам W 1000 (1 - -io;5 238,1 кг/ч 0(. 1000 - 238,1 761,9 кг/ч; 5 ) 228,6 кг/ 761,9 (1 Q,j5 761,9 - 228,6 533,3 кг/ч g 533,2 (1 - 2 231,4 кг/ Qtj 533,3 - 231,4 301,9 кг/ч Лалее упаривание осуществляется в условиях с принудительной циркуляцией при упаривании до конечной концентрации, например, Ь 63% а.с.в Начальная температура кипения 125127 С. Конечная температура кипения 90-95 с, при этом W,2 301,9 (1 -414) fy) 89,7 кг/ч, 301,9 - 89,7 212,2 кг/ч; W., 212,2 (1 ) 85,2 кг/ч Q(j, 212,2 - 85,2 127 кг/ч т.е. упаривание в аппарате 12 происходит при температуре кипения 126,5 С, а в аппарате 13 - при 92,5°С. Проверка суммарного количества выпаренной воды на установке 1+ 13 238,1 + 228,6 + 231,4 + + 89,7 + 85,2 873 кг/ч Как видно из приведенных примеров, относительно при одинаковых начальных условиях и более жестких конечных условиях (63% а.с.в. вместо 53% а.с.в.) упаривания, производительность каждой ступени по выпаренной воде выше, чем у аналогов. Согласно предлагаемся способу на подогрев щелока потребуется на 33% экстрапара меньше, чем согласно прототипу. В переводе на греющий пар это составляет 500 т/год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упаривания сульфитного щелокаили пОСлЕдРОжжЕВОй бРАжКи СульфиТ-цЕллюлОзНОгО пРОизВОдСТВА HA НАТРиЕВОМили КАльциЕВОМ ОСНОВАНии | 1979 |

|

SU821622A1 |

| Способ упаривания щелоков в производстве целлюлозы | 2017 |

|

RU2651412C1 |

| Способ концентрирования электролитических щелоков | 1981 |

|

SU1074819A1 |

| Способ концентрирования биоокисленной последрожжевой бражки | 1980 |

|

SU962311A1 |

| СПОСОБ КОНЦЕНТРИРОВАНИЯ АЛЮМИНАТНЫХ РАСТВОРОВ И МНОГОКОРПУСНАЯ ВЫПАРНАЯ БАТАРЕЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2248236C2 |

| МНОГОКОРПУСНАЯ ПРОТИВОТОЧНАЯ ВЫПАРНАЯ УСТАНОВКА ДЛЯ КОНЦЕНТРИРОВАНИЯ АЛЮМИНАТНОГО РАСТВОРА | 2002 |

|

RU2229323C1 |

| Способ определения оптимального времени переключения концентратов на промывку | 1987 |

|

SU1572668A1 |

| Система автоматического управления процессом упаривания биоокисленной последрожжевой бражки | 1981 |

|

SU995846A1 |

| Способ концентрирования электролитических щелоков | 1982 |

|

SU1139702A1 |

| СПОСОБ КОНЦЕНТРИРОВАНИЯ РАСТВОРОВ, СОДЕРЖАЩИХ СУЛЬФАТ НАТРИЯ | 1994 |

|

RU2060939C1 |

СПОСОБ КОНЦЕНТРИРОВАНИЯ ОТРАБОТАННОГО ЩЕЛОКА ЦЕЛЛШОЗНОГ ПРОИЗВОДСТВА путем многоступенча упаривания щелока в условиях ест Греющий nCffl 15. На ТЭЦ продукт венной циркуляции, отличающийся .тем, что, с целью повьшения эффективности процесса за счет увеличения коэффициента теплопередачи, снижения расхода пара и предотвращения выпадения солей при концентрировании щелока от азотнокислой варки, упаривание щелока в условиях естественной циркуляции осуществляют до содержания абсолютно сухих веществ в щелоке 25-28% и его температуры 45-47 С, после чего дополнительно проводят упаривание щелока в условиях принудительной циркуляции при начальной температуре щелока 125-127°С и его конечной температуре 90-95 С. ноло. нужды Ясходншй 1 щелок

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Непенин Ю | |||

| Технология целлюлозы | |||

| М., Гослесбумиздат, 1963, с | |||

| Водяной двигатель | 1921 |

|

SU325A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Проспект фирмы Rosen blads Black liguor evaporator, 1969 (прототип) | |||

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1985-02-28—Публикация

1982-07-09—Подача