Изобретение относится к контрольноизмерительной технике и может быть использовано, Б частности, при контроле ра-« анусов кривизны и местных ошибок оптичвских. поверхностей деталей больших ли нейных размеров и больших радиусов кривизны..

Известно устройство для контроля радиусов кривизны и местных ошибок оптических поверхностей деталей, содержащее беэаберрационные оптические элементы, что усложняет испольж)вание такого устройства для контроля оптических поверхностей больших радиусов кривизны и большюс линейных размеров.

Наиболее близким по технической сущности в достигаемому результату к изобретению является устройство для контроля радиусов кривизны и местных ошибок оптяческих поверхностей деталей, содержащвё расположенные последовательно источшис язлучев0я, осветительную систему, светоделитель, рассеивающую пластину, юстируемую платформу для крепления конт ролярувмой детали и наблюдательную сиетему, установленную перед рассеивающей пластиной.

Б известном устройстве вместо беэаберрационных оптических элементов используется рассеивающая пластина.

Контроль поверхности осуществляется по виду локализованной на рассеивающей пластине интерференционной картине, которая возникает при интерференции двух лучей, один из которых сначала рассеива- ется рассеивающей пластиной, а потом отражается от контролируемой поверхности а другой луч сначала отражается центральной частью контролируемой поверхности, а затем рассеивается рассеивающей пластиной.

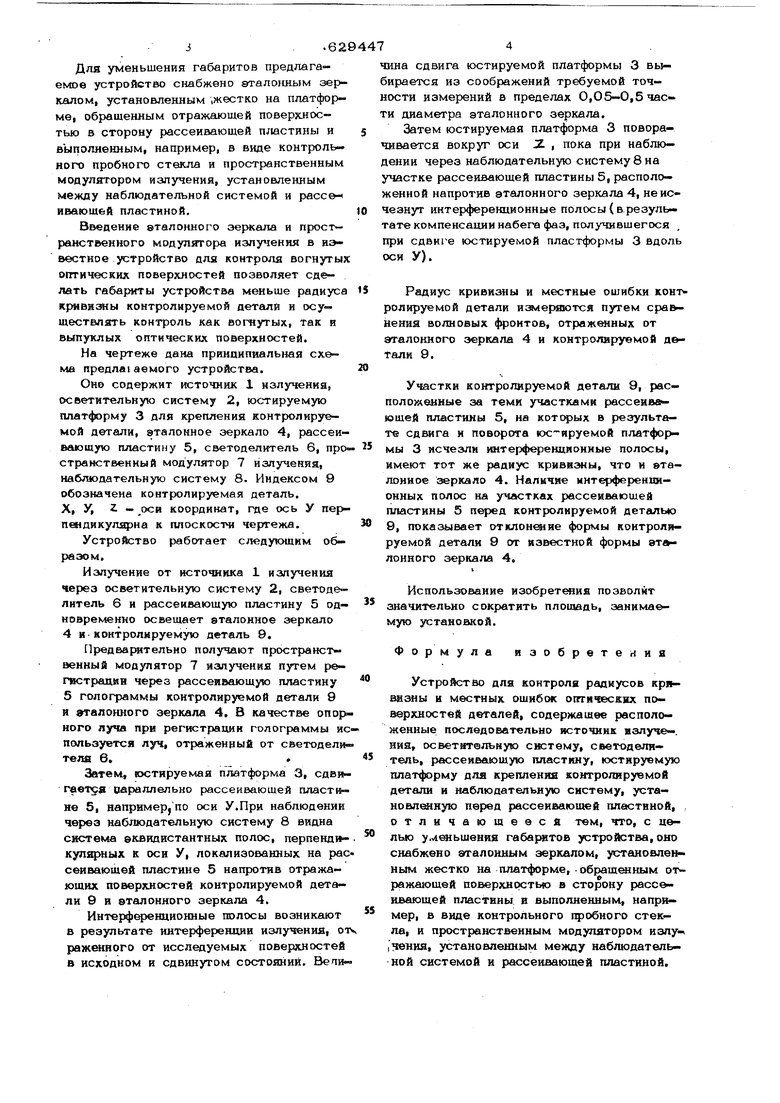

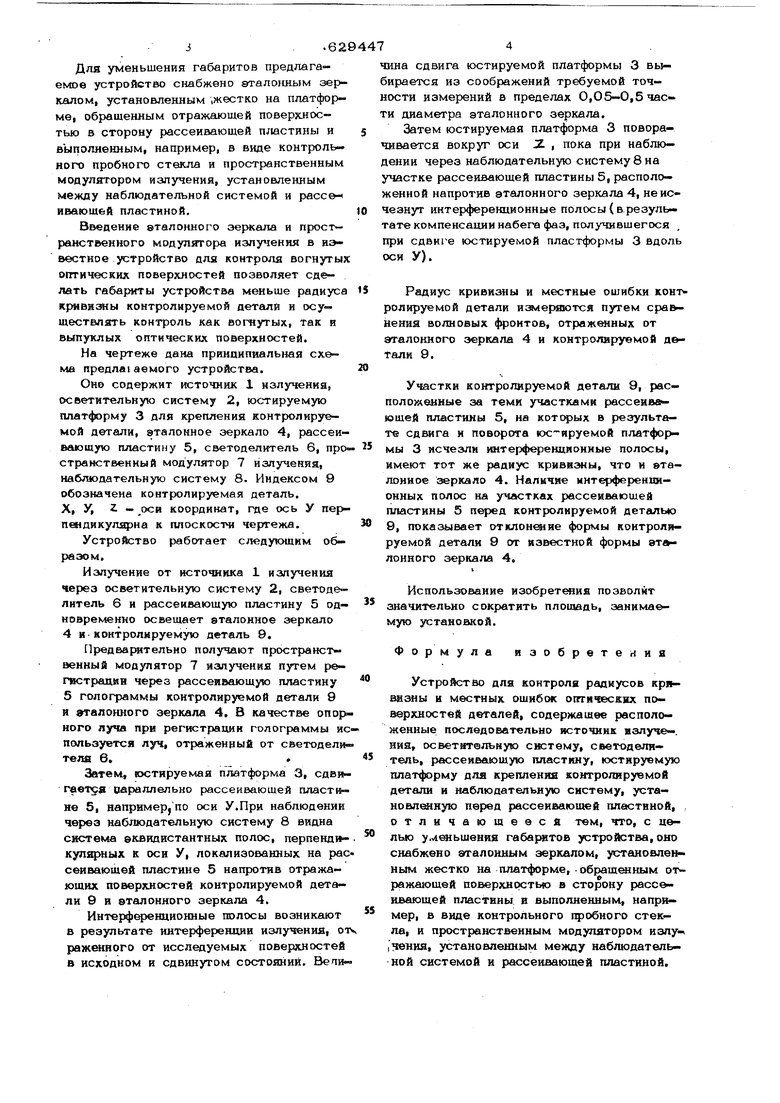

Однако недостатком такого устройства является то, НТО размер устройства не может быть меньше радиуса кривизны контролируемой оптической поверхности, что очень усложняет применение известного устройства для контроля поверзшостн с большим радиусом кривизны. Кроме того, устройством нельзя контролировать вы- , пуклые оптические поверхвостн. Для уменьшения габаритов предлагаемое устройство снабжено эталогшым зеркалом, установленным ,жестко на платформе, обрашенным отражающей поверхлостью в сторону рассеивающей пластины и выполненным, например, в виде контрольного пробного стекла и пространственным модулятором излучения, установленным между наблюдательной системой и рассе- иваюшей пластиной. Введение еталонного зеркала и пространственного модул1Ггора излучения в известное устройство для контроля вогнутых оптических поверхиостей позволяет сделать габариты устройства меньше радиуса кривизны контролируемой детали и осуществлять контроль как вогнутых, так и выпуклых оптических поверхностей. На чертеже дана принципиальная схема предла аемого устройства. OHD содержит источник 1 излучения, осветительную систему 2, юстируемую платформу 3 для крепления контролируемой детали, эталонное зеркало 4, рассеивающую пластину 5, светоделитель 6, про странственный модулятор 7 излучения, наблюдательную систему 8. Индексом 9 обозначена контролируемая деталь. X, У, i - оси координат, где ось У перпендикулярна к плоскости чертежа. Устройство работает следующим образом. Излучение от источника 1 излучения через осветительную систему 2, светоделитель 6 и рассеивающую пластину 5 одновременно освещает эталонное зеркало 4и контролируемую деталь 9, Предварительно получают пространственный модулятор 7 излучения путем регистрации через рассеивающую пластину 5голограммы контролируемой детали 9 и эталонного зеркала 4. В качестве опор ного луча при регистрации голограммы ис пользуется луч, отраженный от светодели теле 6. Затеъ, юстируемая платформа 3, сдвягает а параллельно рассеивающей пласт№не 5, например, по оси У.При наблюдении через наблюдательную систему 8 видна система вквидистантных полос, перпендикулачных к оси У, локализованных на рас свивающей пластине 5 напротив отражающих поверхностей контролируемой детали 9 и эталонного зеркала 4. Интерференционные полосы возникают в результате интерференции излучения, о раженного от исследуемых поверхностей в исходном и сдвинутом состояний. Велиина сдвига юстируемой платформы 3 выирается из соображений требуемой точости измерений в пределах 0,05-0,5 часи диаметра эталонного зеркала. Затем юстируемая платформа 3 повораивается вокруг оси i , пока при наблюении через наблюдательную систему 8 на частке рассеивающей пластины 5, располоенной напротив эталонного зеркала 4, неисезнут интерференционные полосы (в.резуль- ате компенсации набега фаз, получившегося , при сдвиге юстируемой пластформы 3 вдоль оси у). Радиус кривизны и местные ошибки контролируемой детали иалеряются путем сра.нения волновых фроитов, отражш1ных от эталонного зеркала 4 и контролируемой д&тали 9. Ушстки контролируемой детали 9, расположенные за теми участками рассеива ющей пластины 5, на в результате сдвига и поворота юс ируемой платформы 3 исчезли интерференциоикые полосы, имеют тот же радиус кривизны, что и вта- лонное зеркало 4. Наличие интерференционных полос на участках рассеивающей пластины 5 перед контролируемой деталью 9, показывает отклонедие формы контролируемой детали 9 от известной формы эт« лонного зеркала 4. Использование изобретения позволит значительно сокр атить площадь, занимаемую установкой. Формула изобретения Устройство для контроля радиусов кря- ВЕзны и местных ощибсж оптичвсЕнх поверхностей деталей, содержащее расположенные последовательно источник излуче-. ИИ2, осветительную систему, светоделитель, |}ассеивающую пластину, юстируемую Ш1ат1)юрму для крепления контро/шрувмой детали и наблюдательную систему, установленную перед рассеивающей пластиной, отличающееся тем, что, с ц&лью ума1ьщения габаритов устройства, оно снабжено эталонным ркалом, установленным жестко на платформе, обращш1ным отражающей поверхностью в сторону рассеивающей пластины в выполненным, например, в виде контрольного пробного стекла, и пространственным модулятором излу«« |Чення, установленным между наблюдательной системой и рассеивающей пластиной.

g

f /

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНТЕРФЕРОМЕТР ДЛЯ КОНТРОЛЯ ФОРМЫ ВЫПУКЛЫХ, ВОГНУТЫХ СФЕРИЧЕСКИХ И ПЛОСКИХ ПОВЕРХНОСТЕЙ КРУПНОГАБАРИТНЫХ ОПТИЧЕСКИХ ДЕТАЛЕЙ | 2004 |

|

RU2255307C1 |

| Интерференционный способ контроля асферических поверхностей | 1983 |

|

SU1185071A1 |

| ДИФРАКЦИОННЫЙ ИНТЕРФЕРОМЕТР | 1992 |

|

RU2062977C1 |

| ИНТЕРФЕРОМЕТР ДЛЯ КОНТРОЛЯ ФОРМЫ РАЗНОПРОФИЛЬНЫХ ПОВЕРХНОСТЕЙ КРУПНОГАБАРИТНЫХ ОПТИЧЕСКИХ ДЕТАЛЕЙ | 2017 |

|

RU2663547C1 |

| Интерферометр для контроля качества плоских поверхностей | 1983 |

|

SU1231400A1 |

| ИНТЕРФЕРОМЕТР ДЛЯ КОНТРОЛЯ КАЧЕСТВА ПЛОСКИХ ОПТИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1972 |

|

SU339772A1 |

| Интерферометр для контроля вогнутых асферических поверхностей | 1990 |

|

SU1728650A1 |

| НЕРАВНОПЛЕЧИЙ ИНТЕРФЕРОМЕТР | 2001 |

|

RU2215988C2 |

| Интерферометр для контроля формы поверхностей оптических деталей | 1980 |

|

SU987378A1 |

| Интерферометрический способ контроля детали | 1990 |

|

SU1762118A1 |

Авторы

Даты

1978-10-25—Публикация

1976-07-15—Подача