. .1

Изобретение относится к устройству для производства тонко раздробленных окислов металлов окислением при высоких температурах паров гадогенидов металлов.

Изготовление тОнко раздробленных окислов металлов при помощи окисления в паровой фазе при высоких температурах соответствующих галоидных соединений металлов известно достаточно хорошо , Такие процессы требуют, чтобы пары галоидного соединения металла соприкаса™ лись с нагретым газообразным окислителем при температурах, которые благоприятствуют реакции между ними.

Таким образом, испарйюшиеся галовд ные соединения металлов, например хлористый алюминий, четырехклористый титан, четырехбромистый цирконий, трех- хлористая сурьма, хлористый хромил, че- тырехбромйстое олово, хлорное железо четыреххлористый кремний, метилтрихлорсилан, четырехбромистый титан и т,д,, могут быть окислены в паровой фазе ,при

температурах свыше SCO С для образования тонко измельченных окисей.

В кастояшее время одним йз ведущих окислов метгшлпв ь промьниленностн явля- ется пигмент двуокиси титана, изготовленный при помощи окисления в паровой фазе из четырехгалоидного титана, как правило из четыреххлористого соединения.

Полученные в паровой фазе пигменты двуокиси титана в практике рассматриваются как наилучшие по сравнению даже с самыми л чшпмп пиг ментама из двуокиси титана, нзготовпеннымн при помощи более старого процесса сульфатирования предусматривающего осаждение гидрооки- си титана нз раствора, а затем каяьциниpoвaниe f его до двуокиси. Окисление в паровой фазе двуокиси титана обычно . рассматривается как процесс получения окончательных и в настоящее время возможных белых непрозрачных пигментов.

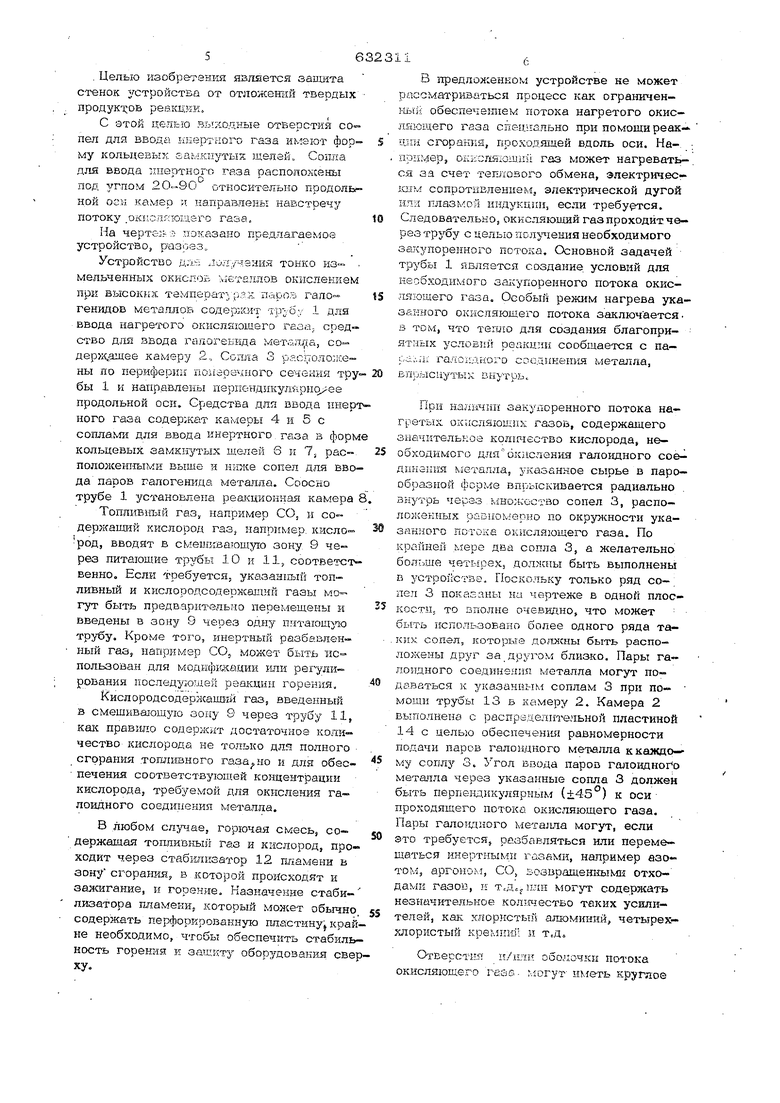

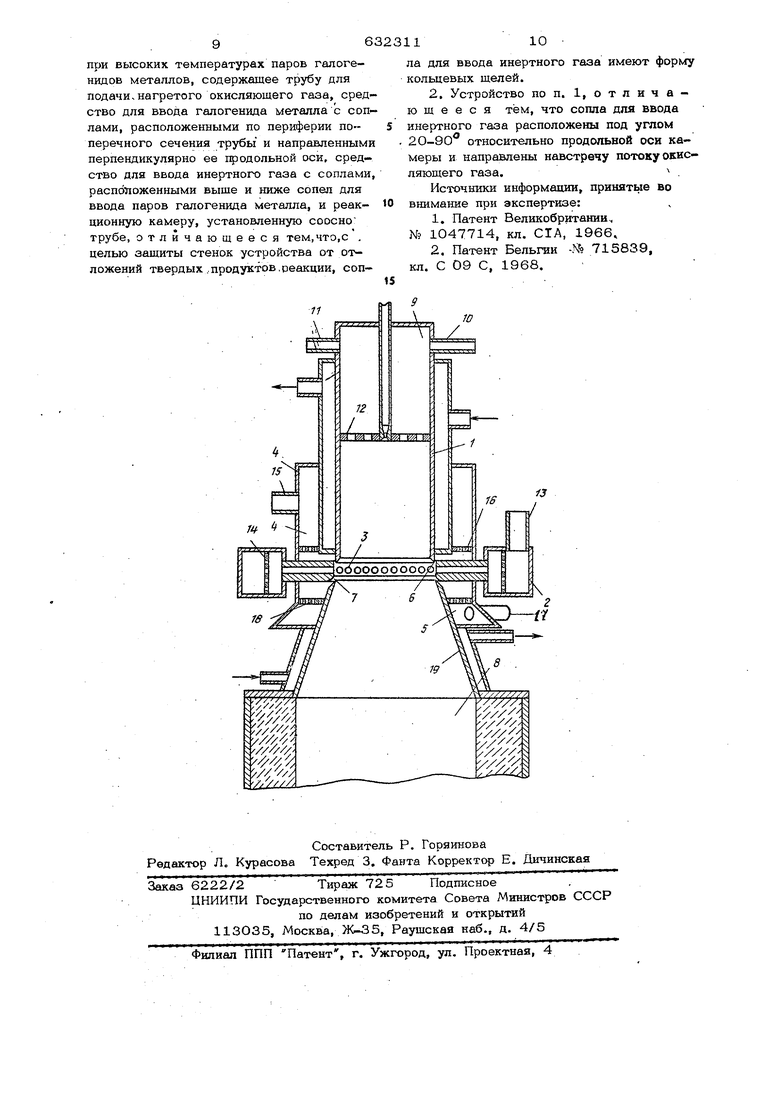

Окисление в паровой фазе галоидных соединений металлов и четырехгалоидного соединения титана имеет различные проб- лемы, связанные одна с другой. Во-первых, металлические окиси пигментной структуры, а двуокись титана в особенности, представляют собой липкие пЬрошки, которые имеют тенденцию к прочному прилипанию к твердым поверхностям, что приводит к образованию корок на стенках устройств, осуществляющих обжиг. Таким образом, даже несмотря на то, что многие устройства для обжига при окислении в паровой фазе могут успешно начать процесс с хорошим качеством первоначального продукта, непрерывная работа обычно приводит к постепенному увеличению пигмента на поверхностях и к ухудшению как самого продукта, так и протекания процесса. Во-вторых, хорошо известно, что пигментарные свойства тонко раздробленного пигмента окиси металла в очень большой степени зависят от различных физических параметров, включая морфологию, диаметр частиц и распределение размеров частиц. В отношении морфологии частиц извес но, что основные предшествующие процессы имели тенденцию к получению окис металла, имеющей в основном частицы не сферической формы. Углы и края таких несферических частиц описаны с точки зрения оптических свойств конечного про дукта. С другой стороны, пигменты из тонко раздробленных окисей металлов, им юшие относительно небольшой процент не сферических частиц в общем числе частиц пользуются большим спросом. Известно устройство для окисления в паровой фазе галоидных соединений металлов, где относительно холодная смесь галоидного соединения металла и кислорода впрыскивается радиально через множество расположенных по окружности сопе в прямолинейно перемещающийся поток нагретых продуктов горения Ll . Описанное устройство имело тенденцию к загрязнению твердыми продуктами в результате предварительного смешивания галоидного соединения металла и окислителя перед впрыскиванием в поток нагретых продуктов сгорания. Кроме тог соотношение температуры и времени, необходимого для внесения относительно холодной смеси предварительно смешанны галоидного соединения металла и кислорода, к температуре реакции не подходило для производства пигмента такого качества в промышленных масштабах. Известно устройство для получения тонко измельченных окислов металлов кислением при высоких температурах паов галогенидов металлов, содержащее рубу для подачи нагретого окисляюшего аза, средство для ввода галогенида ме- . алла с соплами, расположенными по пеиферии поперечного сечения трубы и наравленными перпендикулярно ее продольой оси, средство для ввода инертного газа с соплами, расположенными выше и ниже сопел для ввода паров гелогенида металла, и реакционную камеру, установ-. ленную соосно трубе СЯ| Сопла для ввода инертного газа в известном устройстве выполнены в виде тангенциальных отверстий круглого сечения. Пары четыреххлористого титана впрыскиваются через множество отверстий перпендикулярно потоку продуктов сгорания, содержащих требуемое количество окисляющих газов. Кроме того, чисть}й газ по касательной вводится в указанный потоь продуктов сгорания через тангенциальные отверстия, расположенные выше и ниже плоскости введения паров четыреххлорис- того титана. Тангенциальное впрыскивание газа ведет к закручиванию потоков реагентов и, следовательно, стабилизации результирующего пламени реакции. Однако несмотря не внешнее проявление гладкости геометрии потока, такое вытягивание стабилизированного пламени реакций обычно непрерывно приводит к внутреннейрециркуляции, способствуя загрязнению твердыми продуктами. При этом процесс осаждения значительной части пигментного продукте, продолжительный. Во-вторых, тангенциальные отверстия для инертного газа также приводят к турбулентности смешивания чистого газа и газообразных реагентов. Таким образом, известные ранее уст« ройства не обеспечивают полностью защиту стенок от отложений твердых продуктов реакции. Любые основные изменения процесса окисления парообразного галоидного соединения металла, который может устранить различные непластования продукта на устройствах при длительном непрерывном производстве, могут привести к получению тонко раздробленной окиси металла, имеющей узкую полосу распределения частиц, сферическое строение и соответствующий диаметр частии, предотвратить необходимость дополнительных усилителей. . Целью изобретения является защита с-генок устройства от о-тложенай твердых продуктов реекцки. С этой целью вьп-содные отверстия со- пел для ввода инертного газа имеют форму кольцевых замкнутых щелей. Сопла для ввода лпертного расположены под углом 2О..90 относительно продольной О2И камер и кагфавлены навстречу потоку ,окисляющего газа. На черте;:- .5 показано гредлагаемое устройство, разоеЗо Устройство ДЛИ лол/чения тонко из™ мельченных ОКИСЛОЕ лдетатшов окиспекием при высоких температз р. лароэ гало™ генидоБ металлов содер::шт , 1 для ввода нагретого окнслгиошего газа, средство для ввода гаяогекида и&таща, со камеру 2, Сопла 3 р.гл7оло:1сены по периферии поиеречного сечения тру бы 1 и направлены перпенднкул{ц:) продольной оси. Средства для ввода пнер ного газа содерж.ат камеры 4 и 5 с соплами для ввода инертного газа в форм кольцевых аамкщтых щелей S и 7, распололсенными выте и ниже сопел для вво да ларов галогенида металла. Соосно трубе 1 установлепа реакционная камера Топ-ливный газ, например СО, и содержащ1 й кислород гаЗ; например, кислород, вводят в смешивающую зону 9 че рез питающие трубы 10 и 11, соответст венно. Если требуется, указаниьп топливный и кислородсодержал1ий газы могут быть предварительно перемещены и введены в зону 9 через одну nMTaiomjio трубу. Кроме того, инертный разбавленный raaj например СО, может быть iic пользован для модификации или регули рования последующей реакции горения. Кислородсодержащий газ, введенный в смешивааошую зону 9 через трубу 11, как правило содержит достаточное количество кислорода не только длй полного сгорания топливного и для обеспечения соответствующей концентрации кислорода, требуемой для окисления га лоидного соединения металл;а. В любом случае, горючая смесь, содержащая топливный газ и кислород, про ходит через стаб1шизатор 12 пламени в зону сгораи-ш, в которой происходят и зажигание, и горение. Назначение стабилизатора пламени, который может обычно содержать перфорированную пластину кра ие необходимо, чтобы обеспечить стабиль ность горения и защиту оборудования све ху. В предложенном устройстве не может рассматриваться процесс как огра1жчен- обеспечением потока нагретого окисляющего газа специально при помощи реак-дни сгорания, проходящей вдоль оси. На-, -. пример, окксияющдп газ может нагревать-, ся за счет тепдового обмена, электричес- iCHM сопротивлением, электрической дугой или плазмой индукции, если требуется. Следовательно, окисляющий газ проходит через с целые получения необходимого закупоренного потока. Основной задачей трубы 1 1Бляется создание, условий для необходимого закупоренного потока окисл э ющего газа. Особый режим нагрева указанного окисляющего потока заключается. в том, что тепло для создания благоприятных условий реакции сообщается с па- с,и;.л; галоидного соодинения металла, впрысцутык внутрь. При наличин закупоренного потока нагретых. oKsicnsiouiiix газов, содержащего значителькоа кол1гчество кислорода, необходимого для окисления галоидного соединения металла, указанное сырье в парообразной форме впрыскивается радиально внутрь через мнолсоство сопел 3, распо- лолсекных равномерно по окрулсности указанного потока окисляющего газа. По крайней мере два сопла 3, а желательно четырех, доллспы быть выполнены в устройстве. Поскольку только ряд со-; пел 3 показаны на чертеже в одной плоскостП; то вполне очевидно, что может быть использовано более одного ряда такнх сопел, которые допхшы быть расположены Друг за другом близко. Пары галоидного соединеяпп металла могут подаваться к yKaaaHHHKi соплам 3 при по- мощи трубы 13 Б камеру 2. Камера 2 выполнена с распределительной пластиной 14 с целью обеспечения равномерности подачи паров галоидного металла ккаждо-му соплу 3. Угол ввода паров галогздного металла через указанные сопла 3 должен быть перпендикулярным (±45 ) к оси проходящего потока окисляющего газа. Пары галоидного металла могут, если это требуется, разбавляться юти перемещаться инертными газами, например азотом, аргоном, СО, Бозвращешамн отходами гааой, и . пли MorjT содерлсать незначительное кол гаество таких усилителей, как клоркстын алюминий, четыреххлоркстый кремт«1 и . Отверстия и/или оболочки потока ess. .ioryr тл&тъ круглое окисляющего прямоугольное, яйцеобразное и flpyrvie . формы поперечного сечения. Другой важный аспект иаобречч1;т;1:л заключается в том, что нромсхолигг от-дельное впрыскивание чистого газа в виде тонкого невращающегося плоского по--;тока в поток окисляющего газа из места расположенного выше и ниже места ввода сырья в виде гапоидного металла. Для этого в предлагаемом устройса-ве выпол ненры периферийные щели 6 и 7, расположенные выше и ниже отверстий 3, Каж дая такая шель охватывает целую окруж кость устройства. Поскольку чистый газ может подаваться к указанным щелям 6 и 7 от одного пространства или трубопровода, эта подача будет отдельной для Канадой щели в цепйх облегчешгя операций и регутфовайия Шель 6 обеспечивается газом, BHxoAsmnKi через трубу 15 в камеру 4. Присуах твующий в каме- ре газ проходит через распределительную пластину 16 и выходит через щель 6, .Таким же образом, щепь 7 обеспечивает :я чероа трубу 17, камеру 5 и распре делительную Ш1астииу 18. Направления, выбранные для каждого соответствующего потока инертного газа могут изменяться в широком диапазоне. Соответственно, инертный газ, выведен- ный через верхнюю щель G, .может направляться под углом порадка 6О навстречу нотоку окисляющих газовз параллельно и ло направлению с ним (180°) такой последний вариант желательного ре Жима показан на чертеже. Направленная вниз щель 7 може-г подавать чзютый газ под О-180 по отношению к направлв нию потока окисляющего газа, хотядиапа зон порядка навстречу потоку указанного окислителя являетсгг наиболее желательным. Когда чистые газы подаются под углом навстречу потоку .окисляющего газа из направленной вниз шел необходимо отметить, что конструкция устройства значительно упроишется, истечение из направленной таким образом щели приводит к подводу потока более близко к нижним частям, отверстий 3 чт также весьма существенно. Вслед за впрыскиванием чистого газ через нижшою шель 7, полученная газообразная реактивная смесь в виде яоток содержащего окислитель, инертные газы пары галоидного соединения металла, разбавителя, прйдукты сгорания и т.д. затем зажигается в соответствующем за кнутом пространстве, в котором выполяется преобразовашге ганоидного мег..;1уша в соответствующую окись. Ос.обая конструкция указанного реакионного пространства не является критиеской в отношении работоспособности зобретеття и предусмотрено, -.гу указанная конструкция Bocnpeiii.aei .)кулящ5ю смесн реапиру1бшдх raasB .в .fop.iioBHHe устройства СоответственноJ ука-занное реакционное пространство М1жет 6ь;ть заключено просто в трубчатую конструкцию, теплостойкую и одинаковою по длине и диаметру с трубой 1 {об;;кгпте.лБной печью) или с другой стороны., как пока™ зано, состоять кэ контгэсЕС:.; с переход ного участка .19, открытого наружу основания трубыв реакционную камеру 8 большего диаметра. Таким образом полученное пламя реакции обычно не соприкасается с реакционной камерой 8 (ее стенками) и, таким образом, предотвращает осаждение твердых продуктов на ее стенках. Приведенное выше описание и обсуждение относились к устройству данного изобретения в основном для производства . пигментов окиси металлов, причем, необходимо заметить, что данное устройство особенно хорошо пригодно дня производства пигментов двуокиси титана при помощи окислительной конверсии четырех лористого титана. При подаче инертного газа через кольцевые аамкНу.тые щели с оздается тонкий поток инертного газа, в результате чего у 4еньшается контакт йкисляющего газа и паров гапогенида металла со стенками камер и следовательно, уменьшается, отдожение на стенках твердых продуктов реакшш, Г1|:1И, ijcribrraiitra устройства coiviaciio изобретению с нсцользованием двух щелей для подачи и.иертного газа в течение .36 часов негферывной работы,не наблюдалось отложений про.дуктов реакции на , стенках камер, а при отключении одной КЗ щелей устройство приходилось останавлйгшть через 2-3 часа в .результате образовашш спекшихся загрязнений выше или ншке отверстнй ввода галогенида ме.талла, что приводит к сужению внутреннего диаметра камер, нарушешвю процесса получения окислов металлов и ухудшению их качес1Фа, Формула изобретения 1. Устройство для получения тонкоиз- мельченных окисл.ов металлов окислением

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ РУТИЛЬНОГО ДВУОКИСНО-ТИТАНОВОГО ПИГМЕНТА | 1989 |

|

RU2049099C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ДИОКСИДА ТИТАНА | 1997 |

|

RU2180321C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ГАЗА (ВАРИАНТЫ) | 1995 |

|

RU2125538C1 |

| ЦВЕТНЫЕ БРИТВЕННЫЕ ЛЕЗВИЯ | 2005 |

|

RU2354540C2 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА ОБРАБОТКИ ОТХОДЯЩЕГО ГАЗА ДЛЯ СНИЖЕНИЯ ВЫБРОСОВ ЛЕТУЧИХ ХИМИЧЕСКИХ ВЕЩЕСТВ | 1996 |

|

RU2170135C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДВУОКИСИ ТИТАНА | 1969 |

|

SU242775A1 |

| ПРОИЗВОДСТВО ВОДОРОДА С ИСПОЛЬЗОВАНИЕМ ЭЛЕКТРОХИМИЧЕСКОГО РИФОРМИНГА И РЕГЕНЕРАЦИИ ЭЛЕКТРОЛИТА | 2006 |

|

RU2415074C2 |

| ИЗБИРАТЕЛЬНОЕ ОКИСЛЕНИЕ ОКИСИ УГЛЕРОДА ОТНОСИТЕЛЬНО ВОДОРОДА С ПОМОЩЬЮ КАТАЛИТИЧЕСКИ АКТИВНОГО ЗОЛОТА | 2007 |

|

RU2386194C1 |

| ПЛАЗМЕННЫЙ СИНТЕЗ НАНОПОРОШКА ОКСИДА МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2351535C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТА, СОДЕРЖАЩЕГО ДИОКСИД ТИТАНА, ПРОДУКТ, СОДЕРЖАЩИЙ ДИОКСИД ТИТАНА, СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИЧНОГО ПРОДУКТА | 1994 |

|

RU2118944C1 |

Авторы

Даты

1978-11-05—Публикация

1971-04-13—Подача