Область техники

Настоящее изобретение относится к способу и устройству для синтеза металлсодержащих порошков. В частности, но не исключительно, настоящее изобретение относится к синтезу наноразмерных частиц диоксида титана путем окисления тетрахлорида титана в парообразной фазе посредством индукционной плазмы с последующим быстрым охлаждением.

Уровень техники

Пигменты, придающие покрытиям свойства рассеяния света, известны в общем как белые кроющие (укрывистые) пигменты. Они действуют путем рассеяния светового излучения всех длин волн благодаря их относительно высокому коэффициенту преломления, и поэтому они человеческим глазом воспринимаются как белые. Наиболее широко используемым белым пигментом является диоксид титана (TiO2), представляющий собой полиморфное вещество, существующее в трех модификациях или кристаллических структурах: рутил, анатаз или брукит. С технической или коммерческой точек зрения целесообразными являются только модификации анатаза и рутила.

Высокий спрос на пигменты на основе диоксида титана объясняется сочетанием высокого коэффициента преломления и разумной себестоимости. Помимо этого пигмент на основе диоксида титана более экологичен, чем применявшиеся ранее такие белые пигменты, как карбонат свинца, которые были очень токсичными, и при контакте с водой легко выделялись в окружающую среду.

Анатазная фаза диоксида титана имеет более низкий коэффициент преломления и является в целом менее долговечной, чем рутиловая форма, что делает ее менее желательной в качестве пигмента с высокой кроющей способностью. Однако, как будет показано ниже, и более низкий коэффициент преломления, и меньшая долговечность в некоторых вариантах применения очень желательны.

Хотя наиболее важным применением диоксида титана является его применение в качестве пигмента, этот материал фактически является бесцветным. Для реализации его особых свойств диоксид титана сначала нужно переработать в частицы определенного размера. Например, в случае применений в качестве пигмента размер частиц будет составлять половину длины волны видимого светового излучения или примерно 0,3 микрона.

Помимо его прекрасных свойств в качестве пигмента диоксид титана обладает диэлектрическими свойствами, высокой степенью поглощения ультрафиолетового излучения и высокой стабильностью, что позволяет использовать его в таких специализированных применениях, как электрокерамика, стекло, и в качестве изоляторов.

Пигменты из диоксида титана используют в искусственных волокнах, таких как, помимо прочих, сложный полиэфир, вискоза и гидратцеллюлозное волокно. Поскольку искусственные волокна имеют нежелательный глянцевый и полупрозрачный внешний вид, в процессе прядения в состав волокна вводят пигмент либо для осветления волокна, либо для уменьшения его глянца. В случае такого применения анатазная фаза является предпочтительной, поскольку она имеет более нейтральный белый тон, чем рутиловая модификация, и является менее абразивной. Последнее свойство является очень важным, поскольку процесс прядения волокон очень уязвимый, и введение в волокна диоксида титана в рутиловой форме может неблагоприятно сказаться на нем. С другой стороны, анатаз является фотокатализатором, который активируется под действием ультрафиолетового излучения, что приводит к быстрому разрушению искусственного волокна при воздействии на него солнечного света.

Диоксид титана также используют для придания непрозрачности и белизны пластмассам. Непрозрачность и высокая степень белизны позволяют скрывать плохой естественный цвет многих пластмасс. Помимо этого, некоторые сорта диоксида титана поглощают ультрафиолетовое излучение, которое может ускорять старение пластмасс.

Помимо этого, диоксид титана вводят в качестве наполнителя в целлюлозную массу в различных процессах изготовления бумаги для ее осветления и для придания ей непрозрачности. Это позволяет, например, изготавливать очень непрозрачную легковесную бумагу. Для этого применения диоксида титана можно использовать его анатазную фазу.

Для изготовления диоксида титана необходим источник титана. Хотя по распространенности титан занимает девятое место среди элементов, обнаруженных в земной коре, в чистом состоянии он никогда не встречается. Вместо этого, он встречается в виде оксида в минералах - ильмените (FeTiO3), рутиле (TiO2) или сфене (титаните) (CaO-TiO2-SiO2).

Производство пигментов из диоксида титана является двухэтапным процессом. Первый этап заключается в очистке руды и по своей основе является этапом рафинирования. Этот этап может осуществляться либо сульфатным способом, в котором используют серную кислоту в качестве выщелачивающего вещества, либо хлоридным способом, в котором в качестве выщелачивающего вещества используется хлор.

В сульфатном способе титансодержащую руду растворяют в серной кислоте с получением раствора сульфатов титана, железа и других металлов. Последовательность этапов, включая химическое восстановление, очистку, осаждение, промывку и обжиг, дает TiO2 пигментного размера.

В альтернативном варианте хлоридный способ предусматривает проведение высокотемпературных безводных реакций в паровой фазе. Титановую руду подвергают реакции с газообразным хлором в восстановительных условиях с получением тетрахлорида титана (TiCl4) и примесей хлоридов металла, которые затем удаляют. TiCl4 высокой степени очистки затем окисляют при высокой температуре с получением промежуточного TiO2. В хлоридном способе этап окисления позволяет регулировать распределение частиц по размеру (гранулометрический состав) и типу кристаллической структуры, тем самым обеспечивая возможность получения высококачественного TiO2 пигментного сорта.

Хлоридный способ является в своей сущности более чистым, чем сульфатный способ, и при его осуществлении от изготовителя требуется меньший объем затрат - с точки зрения расходов на оборудование по очистке отходов. Помимо этого, диоксид титана, получаемый хлоридным способом, имеет, как правило, более высокую степень чистоты, более долговечен и имеет более узкий гранулометрический состав, причем это последнее свойство улучшает степень белизны, глянец и непрозрачность.

Как указано выше, хлоридный способ предусматривает проведение высокотемпературных безводных реакций в паровой фазе, при которых жидкий тетрахлорид титана испаряется и перегревается, после чего он реагирует с горячим кислородом с получением диоксида титана. Фазу перегрева и последующих реакций можно выполнить либо огнеупорным способом, при котором реагенты нагревают огнеупорными теплообменниками и объединяют, либо, альтернативно, можно очистить монооксид углерода и затем смешать его с тетрахлоридом титана и окислителем, а затем эту смесь подвергнуть контролируемому сгоранию. Наконец, тетрахлорид титана можно испарить в горячем пламенном факеле (пламени) вместе с окислителем. Этот последний способ оказался наиболее эффективным.

Для генерирования плазмы имеется несколько технических приемов. Например, плазма может генерироваться путем пропускания рабочего газа между парой электродов, при этом дуговой разряд ионизирует проходящий между ними газ. Недостаток этого решения заключается в том, что электрод обязательно будет загрязнять рабочий газ, либо следами химической реакции между электродом и рабочим газом, либо из-за разрушения электродов. Этот недостаток наиболее проявляется в том случае, когда рабочий газ является инертным, восстанавливающим или окисляющим газом.

Патент США № 5935293 под названием “Fast Quench Reactor Method”, выданный Детерингу с соавторами (Detering et al.) 10 августа 1999 г., описывает способ получения ультрадисперсных твердых частиц в реакторе с генерируемой электродами плазмой. Реактор выполнен с возможностью расширения вводимого в него потока реагента в виде галогенида металла по достижении заданной температуры реакции, тем самым вызывая его быстрое охлаждение. Такое расширение происходит за счет прохождения потока через зону быстрого охлаждения, в которой поток приобретает сверхзвуковую скорость. Зона быстрого охлаждения предназначена для предотвращения обратной реакции и для способствования завершению реакции.

Главный недостаток способа Детеринга, помимо упоминаемой выше проблемы загрязнения, заключается в том, что он не приспособлен для разбавления реагента в достаточно высокой степени для того, чтобы генерировать нанопорошки и исключать агломерацию порошка. На самом деле известно, что создаваемая с помощью электродов плазма имеет относительно высокую энергию и дает неоднородную температуру в реакторе. Эти два обстоятельства препятствуют использованию разбавления реагента, являющегося важным, и затрудняют регулирование гранулометрического состава частиц. Нужно отметить, что способ Детеринга, при его применении для синтеза TiO2, не содействует получению его анатазной фазы.

В других известных способах рабочий газ может пропускаться через электростатическое поле высокой частоты. Согласно другим известным способам рабочий газ может пропускаться через высокочастотную индукционную катушку, посредством чего электромагнитное поле ионизирует газ по мере его прохождения внутри катушки. Нужно отметить, что индукционные плазменные горелки отличаются большим объемом разряда, чем источник плазмы постоянного тока, и более длительным временем пребывания. Так, при сопоставимой номинальной мощности индукционная плазменная горелка будет работать с производительностью более 100 «стандартных» (т.е. стандартных условиях) литров плазменного газа в минуту (ст.л/мин), по сравнению с 20-30 стандартными литрами плазменного газа в минуту в случае реактора с генерируемой электродами плазмой.

Синтез диоксида титана пигментного сорта путем окисления тетрахлорида титана в плазменном факеле, формируемом путем пропускания рабочего газа через высокочастотную индукционную катушку, хорошо известен из уровня техники и использовался в течение некоторого времени для промышленного производства таких порошков для лакокрасочной промышленности.

Традиционно получаемый в этом случае продукт состоит из относительно крупных непрозрачных частицы с размером в диапазоне от 0,2 до 2,0 микрометров или более. Такие порошки используют в качестве основного материала для изготовления широкого ассортимента красок и модифицирующих поверхность покрытий.

Всегда существовала заинтересованность в получении более мелких порошков с размерами в нанометровом диапазоне для очень многих применений, включая защиту от ультрафиолетового излучения и промышленное применение солнцезащитных средств, а также для разработки усовершенствованных катализаторов. Однако разработка способа производства больших количеств нанопорошков диоксида титана оказалась труднодостижимой. Основным препятствием стал способ достижения столь важного уменьшения размера частиц порошка и регулирования его химических и поверхностных свойств.

Раскрытие изобретения

Настоящее изобретение направлено на устранение упоминаемых выше ограничений путем создания усовершенствованного способа изготовления нанопорошков оксида металла.

В частности, в соответствии с первым аспектом настоящего изобретения предложен способ синтеза нанопорошка оксида металла из паров соединения металла. Это способ включает в себя этапы доведения паров соединения металла до температуры реакции, реагирования паров соединения металла при температуре реакции с окисляющим газом с получением паров оксида металла, создания сильнотурбулентной зоны быстрого охлаждения газом и получения нанопорошка оксида металла путем охлаждения паров оксида металла в зоне быстрого охлаждения.

Соответственно способ согласно настоящему изобретению обеспечивает возможность производства нанопорошка оксида металла с регулируемыми распределением частиц по размерам (гранулометрическим составом частиц) и поверхностной реакционной способностью.

Также в соответствии с настоящим изобретением предложен способ синтеза нанопорошка оксида металла из паров соединения металла, заключающийся в том, что:

генерируют струю индукционной плазмы путем пропускания рабочего газа через высокочастотное электромагнитное поле;

вводят пары соединения металла и струю индукционной плазмы через первый осевой конец реактора, причем под воздействием струи плазмы пары соединения металла достигают температуры реакции и реагируют с рабочим газом с получением наноразмерных частиц оксида металла;

быстро охлаждают наноразмерные частицы оксида металла в зоне быстрого охлаждения упомянутого реактора, расположенной ниже по потоку относительно первого осевого конца, тем самым останавливая процесс роста наноразмерных частиц оксида метала, с получением нанопорошка оксида металла; и

собирают нанопорошок оксида металла ниже по потоку относительно зоны быстрого охлаждения;

причем комбинация а) реагирования соединения оксида металла с индукционной плазмой, обеспечивающей разряд достаточно большого объема, и достаточно длительное время пребывания в реакторе, и б) быстрого охлаждения полученных наноразмерных частиц в зоне быстрого охлаждения позволяет регулировать размеры частиц оксида металла.

Помимо этого, согласно еще одному варианту осуществления с хлоридом металла может быть смешана присадка (легирующая добавка) перед введением упомянутого хлорида металла в плазму.

Согласно еще одному варианту осуществления этап реагирования паров хлорида металла с рабочим газом может дополнительно включать в себя этап инжектирования присадки в плазму после того, как хлорид металла прореагировал с окисляющим газом.

Согласно еще одному варианту осуществления нанопорошок оксида металла может быть покрыт присадкой.

В соответствии со вторым аспектом настоящего изобретения предложено устройство для синтезирования нанопорошка оксида металла из паров соединения металла. Это устройство содержит следующие элементы:

реакционную камеру, имеющую вертикально расположенную в целом трубчатую секцию камеры и конусообразную секцию камеры, установленную на нижнем конце упомянутой вертикально расположенной в целом трубчатой секции камеры и предназначенную для сбора синтезированного нанопорошка оксида металла;

узел генерирования индукционной плазмы, содержащий камеру смешения реагентов, установленную на верхнем конце вертикально расположенной в целом трубчатой секции камеры таким образом, чтобы находиться в сообщении текучей средой с реакционной камерой, при этом узел генерирования индукционной плазмы дополнительно содержит индукционную катушку, окружающую камеру смешения реагентов и предназначенную для генерирования высокочастотного магнитного поля в камере смешения реагентов, первый вход для приема первого рабочего газа и второй вход для приема паров соединения металла, причем первый и второй входы соединены в целом с трубчатой камерой смешения реагентов; и

множество по существу компланарных сопел для охлаждающего газа, присоединенных к периферии вертикально расположенной в целом трубчатой секции камеры ниже верхнего ее конца и предназначенных для создания зоны быстрого охлаждения в реакционной камере;

при этом, в ходе работы, при пропускании рабочего газа через высокочастотное электромагнитное поле в камере смешения реагентов создается струя индукционной плазмы; струя индукционной плазмы и пары соединения металла вводятся в реакционную камеру; под воздействием струи плазмы пары соединения металла достигают температуры реакции и реагируют с рабочим газом с получением наноразмерных частиц оксида металла; наноразмерные частицы оксида металла быстро охлаждаются в зоне быстрого охлаждения реактора, в результате чего останавливается процесс роста наноразмерных частиц оксида металла с получением нанопорошка оксида металла.

Вышеизложенные и другие задачи, преимущества и признаки настоящего изобретения станут более очевидными при изучении приводимого ниже не ограничивающего описания пояснительного варианта его осуществления, которое приведено только в качестве примера со ссылкой на прилагаемые чертежи.

Краткое описание чертежей

На прилагаемых чертежах:

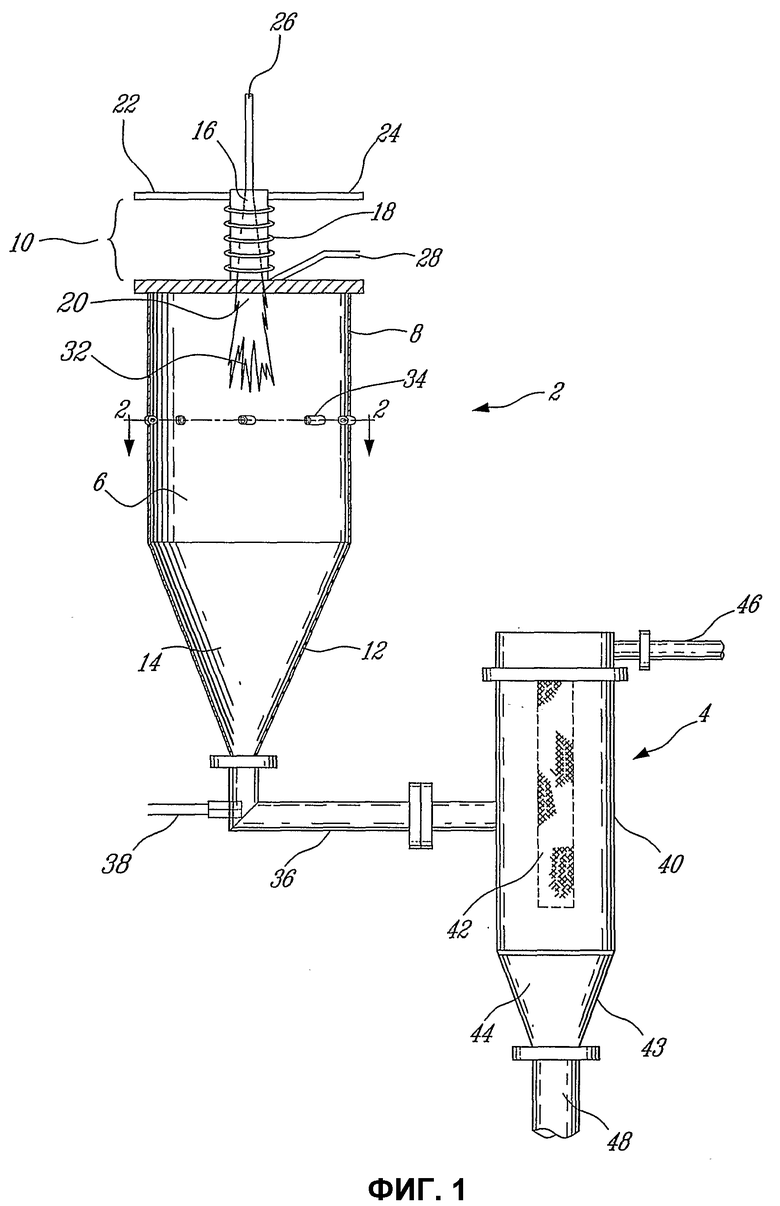

фиг.1 представляет собой схематическое изображение вертикальной проекции устройства согласно настоящему изобретению для производства нанопорошка оксида металла;

фиг.2 представляет собой сечение по линии 2-2, показанной на фиг.1, устройства согласно настоящему изобретению для производства нанопорошка оксида металла;

фиг.3 представляет собой график фотокаталитического разложения фенола в воде в присутствии порошка TiO2 с присадкой и необработанного нанопорошка TiO2;

фиг.4 представляет собой график линий потоков, иллюстрирующий турбулентность в реакторе по фиг.1 для расхода газа в зоне быстрого охлаждения 225 ст.л/мин;

фиг.5 представляет собой график линий потоков, иллюстрирующий турбулентность в реакторе по фиг.1 для расхода газа в зоне быстрого охлаждения 375 ст.л/мин;

фиг.6 представляет собой график, иллюстрирующий изоконтуры температуры в реакторе по фиг.1 для расхода газа в зоне быстрого охлаждения 225 ст.л/мин;

фиг.7 представляет собой график, иллюстрирующий изоконтуры скорости в реакторе по фиг.1 для расхода газа в зоне быстрого охлаждения 225 ст.л/мин;

фиг.8 представляет собой график, иллюстрирующий изоконтуры температуры в реакторе по фиг.1 для расхода газа в зоне быстрого охлаждения 375 ст.л/мин;

фиг.9 представляет собой график, иллюстрирующий изоконтуры скорости в реакторе по фиг.1 для расхода газа в зоне быстрого охлаждения 375 ст.л/мин;

фиг.10 представляет собой график, иллюстрирующий изоконтуры интенсивности турбулентности в реакторе по фиг.1 для расхода газа в зоне быстрого охлаждения 225 ст.л/мин;

фиг.11 представляет собой график, иллюстрирующий изоконтуры интенсивности турбулентности в реакторе по фиг.1 для расхода газа в зоне быстрого охлаждения 375 ст.л/мин;

фиг.12 представляет собой график, иллюстрирующий продольное распределение интенсивности турбулентности вдоль центральной линии реактора по фиг.1 для расхода газа в зоне быстрого охлаждения 225 ст.л/мин;

фиг.13 представляет собой график, иллюстрирующий продольное распределение скорости охлаждения вдоль центральной линии реактора по фиг.1 для расхода газа в зоне быстрого охлаждения 225 ст.л/мин;

фиг.14 представляет собой график, иллюстрирующий осевой профиль температуры вдоль центральной линии реактора по фиг.1 для расхода газа в зоне быстрого охлаждения 225 ст.л/мин;

фиг.15 представляет собой график, иллюстрирующий продольное распределение интенсивности турбулентности вдоль центральной линии реактора по фиг.1 реактора для расхода газа в зоне быстрого охлаждения 375 ст.л/мин;

фиг.16 представляет собой график, иллюстрирующий продольное распределение скорости охлаждения вдоль центральной линии реактора по фиг.1 для расхода газа в зоне быстрого охлаждения 375 ст.л/мин; и

фиг.17 представляет собой график, иллюстрирующий осевой профиль температуры вдоль центральной линии реактора по фиг.1 для расхода газа в зоне быстрого охлаждения 375 ст.л/мин.

Подробное описание пояснительного осуществления

Согласно пояснительному варианту осуществления настоящего изобретения нанопорошок диоксида титана изготавливают нагреванием тетрахлорида титана до температуры реакции с помощью индукционной плазмы, реагированием полученных паров тетрахлорида титана с окисляющим газом с образованием паров диоксида титана и быстрым охлаждением паров диоксида титана для способствования однородному зарождению мелкодисперстного аэрозоля и для остановки процесса роста получаемых частиц.

Обращаясь к чертежам, фиг.1 показывает реактор 2 и фильтрующий блок 4. Реактор 2 включает в себя герметичную реакционную камеру 6, содержащую вертикально расположенную в целом трубчатую секцию 8 камеры, закрытую на верхнем конце узлом 10 генерирования струи индукционной плазмы. Герметичная реакционная камера 6 также содержит конусообразную секцию 12 камеры, выполненную как единое целое с вертикально расположенной в целом трубчатой секцией 8 на ее нижнем конце. Эта конусообразная секция 12 камеры ограничивает область 14 для приема нанопорошка диоксида титана или другого получаемого нанопорошка оксида металла. Давление в реакционной камере 6 является в целом единообразным и составляет примерно от 400 до 500 Торр.

Узел 10 генерирования струи плазмы содержит в целом трубчатую камеру 16 смешения реагентов и индукционную катушку 18, соосную с камерой 16 смешения и окружающую ее. Разумеется, камера 16 смешения реагентов сообщается текучей средой с герметичной реакционной камерой 6. Плазму 20, используемую для нагревания тетрахлорида титана, создают с помощью узла 10 генерирования струи плазмы при прохождении газа, называемого в этой области техники «рабочим газом», через высокочастотное электромагнитное поле, такое как поле радиочастоты. Это электромагнитное поле должно иметь достаточно высокий уровень мощности для того, чтобы вызвать за счет индукции ионизацию газа и, тем самым, сгенерировать и сохранять плазму. Рабочий газ может быть любым газом, который будет ионизироваться под действием на него высокочастотного электромагнитного поля и который остается инертным в присутствии тетрахлорида титана или любого другого используемого реагента. Примеры подходящих рабочих газов включают в себя гелий, аргон, монооксид углерода, кислород и воздух или их смесь. При подаче высокочастотного электрического тока в индукционную катушку 18 смесь газов в камере 16 смешения реагентов ионизируется, и создается плазма.

В пояснительном варианте осуществления рабочий газ формируют из смеси кислорода и аргона (причем кислород действует так же, как окислитель). Кислород вводят в камеру 16 смешения реагентов через первый вход 22, а аргон - через второй вход 24. К индукционной катушке 18 подают электрический ток высокой частоты, при этом уровень мощности электрического тока является достаточно высоким для того, чтобы ионизировать смесь кислород/аргон и создать плазму 20. Минимальный уровень мощности, подаваемой на индукционную катушку 18 и необходимой для самоподдерживающегося разряда индукционной плазмы, определяется газом, давлением и частотой магнитного поля. Минимальная мощность, необходимая для поддержания разряда индукционной плазмы, может быть понижена путем уменьшения давления или путем введения ионизирующих смесей. Мощность может изменяться от 20 до 30 кВт и вплоть до сотен киловатт в зависимости от масштаба работы. Частота тока, подаваемого в индукционную катушку 18, может составлять порядка 3 МГц, хотя успешная работа может быть продемонстрирована и при типичных частотах всего в 200 кГц, или столь высоких, как 26,7 МГц. Специалистам в данной области техники также будет очевидно, что могут быть использованы частоты и вне диапазона от 200 кГц до 26,7 МГц. В пояснительном варианте осуществления в индукционную катушку 18 подают синусоидальный электрический ток мощностью 30 кВт и частотой 3 МГц, при этом смесь кислород/аргон в камере 16 смешения реагентов ионизируется с генерированием индукционной плазмы 20.

Тетрахлорид титана вводят в камеру 16 смешения реагентов по оси через третий вход 26. В альтернативном пояснительном варианте осуществления тетрахлорид титана вводят радиально в плазму 20 непосредственно под камерой 16 смешения реагентов через четвертый вход 28. Во втором альтернативном пояснительном варианте осуществления используют комбинацию осевого введения тетрахлорида титана через третий вход 26 и радиального введения тетрахлорида титана через четвертый вход 28.

В дополнение к этому с окисляющим газом может реагировать присадка для модифицирования объемных и/или поверхностных свойств получаемых нанопорошков. В первом альтернативном пояснительном варианте осуществления присадку смешивают с тетрахлоридом титана перед доведением тетрахлорида титана до температуры реакции с помощью плазмы 20. Доведение смеси до температуры реакции приводит к тому, что и тетрахлорид титана, и присадка одновременно претерпевают окисление, при этом модифицируются объемные свойства образуемого диоксида титана, его поверхностные свойства или и те, и другие.

Во втором альтернативном пояснительном варианте осуществления присадку инжектируют в плазму 20 после того, как тетрахлорид титана прореагировал с окисляющим газом и образовался диоксид титана. Аналогично описанному выше первому альтернативному пояснительному варианту осуществления при условии, что присадка испаряется при температуре реакции, присадка будет реагировать с окисляющим газом, модифицируя объемные свойства диоксида титана, его поверхностные свойства или и те, и другие.

Присадки, вводимые в процесс на этой стадии, могут содержать летучие соединения металлов, такие как тетрахлорид кремния и хлорид цинка.

Нужно отметить, что после того, как плазма 20 установилась, она может поддерживаться исключительно за счет потока тетрахлорида титана. На самом деле, плазма 20 может инициироваться и устанавливаться только за счет потока тетрахлорида титана. Кроме того, за счет смешивания легко ионизируемого рабочего газа, такого как аргон, с тетрахлоридом титана зажигание плазмы значительно упрощается.

Как только тетрахлорид титана входит в контакт с плазмой 20, он испаряется, и почти мгновенно протекает реакция окисления, обуславливая образование диоксида титана и свободного хлора. По проведенным оценкам, эта реакция происходит при температуре от 1500 до 3000°С, хотя специалистам в данной области будет очевидно, что могут быть также использованы более низкие или более высокие температуры в зависимости от загрузки плазмы и входной мощности, подаваемой на индукционную катушку 18.

Предложенный способ предусматривает технологии высокоинтенсивного турбулентного быстрого охлаждения (закалки), которая была разработана для сверхбыстрого охлаждения продуктов реакции и для прекращения процесса роста частиц, обычно связанного с образованием аэрозольных частиц за счет конденсации паров. Технология быстрого охлаждения способствует формированию нанопорошка и преобладанию (результаты экспериментов выявили содержание свыше 80%) анатазной фазы в этом порошке. Технология быстрого охлаждения направлена на то, чтобы понизить температуру паров диоксида титана от температуры реакции, составляющей от 1500 до 3000°С, до температуры в диапазоне от 100 до 500°С. Проведенные экспериментальные испытания с использованием устройства согласно пояснительному варианту осуществления продемонстрировали температуры охлаждения в приблизительно 120°С.

Обращаясь к фиг.2 в дополнение к фиг.1, зону 30 быстрого охлаждения сильнотурбулентным газом создают путем инжектирования интенсивного турбулентного потока сжатого охлаждающего газа в плазменный разряд 32. Такое инжектирование выполняют через компланарные очень узкие сопла 34 охлаждающего газа, ориентированные в соответствующих направлениях, имеющих как радиальные, так и тангенциальные (касательные) составляющие, для создания соответствующих высокоскоростных струй охлаждающего газа в том же радиальном/тангенциальном направлении.

В турбулентном потоке, как это хорошо известно специалистам в данной области техники, степень турбулентности измеряется по величине интенсивности турбулентности потока, которая определяется как отношение среднеквадратической пульсирующей скорости текучей среды к усредненной по времени скорости текучей среды. В ламинарных потоках интенсивность турбулентности является нулевой, поскольку локальная скорость текучей среды стабильная и не изменяется во времени. В турбулентных потоках интенсивность турбулентности зависит от характера потока. Например, в турбулентных потоках в трубах интенсивность турбулентности находится в диапазоне 5 до 7%, в то время как в свободной и ограниченной струе, а также в турбулентных сдвиговых потоках интенсивность турбулентности может находиться в диапазоне от 10 до 20% или выше. В контексте данного изобретения термин «сильнотурбулентный поток» относится к использованию внутренних струй и сдвиговых потоков в зоне быстрого охлаждения с интенсивностями турбулентности в диапазоне от 10 до 20% или выше.

Как более наглядно показано на фиг.2, сопла 34 отделены друг от друга равными интервалами и расположены вокруг периферии реактора 2. Это приводит к быстрому охлаждению парообразных продуктов и к незамедлительной остановке процесса роста частиц. Было обнаружено, что создание турбулентности по меньшей мере 20-30% в зоне быстрого охлаждения содействует быстрому перемешиванию охлаждающего газа с продуктами реагентов и позволяет охлаждать продукты реакции со скоростями, которые могут достигать даже 106°С/сек, что является достаточно быстрым для остановки процесса их роста.

Комбинация сильнотурбулентной зоны 30 быстрого охлаждения с использованием индукционной плазмы, обеспечивающей разряд большого объема и длительное время пребывания реагента в зоне плазмы, является основным фактором, ответственным за достигаемые в данном процессе регулирование гранулометрического состава и обеспечение наноразмерного среднего диаметра частиц получаемого порошка диоксида титана.

Описанная выше технология высокоинтенсивного турбулентного быстрого охлаждения позволяет управлять структурой (схемой распределения) потоков в зоне 30 быстрого охлаждения посредством использования упорядоченного набора высокоскоростных струй, направленных под углом к нормали к периферии реакционной камеры 8 (см. фиг.2) в направлении центра реактора на уровне быстрого охлаждения. Локализованный пинч-эффект (самостягивание разряда), создаваемый таким образом в центре зоны 30 быстрого охлаждения, в сочетании с высокой степенью интенсивности турбулентности и связанным с этим разбавлением аэрозоля в результате введения в поток значительного количества газа, позволяет регулировать гранулометрический состав образованного нанопорошка, снижает вероятность его агломерации и даже позволяет управлять кристаллической структурой получаемого нанопорошка.

В частности, используемая в пояснительном варианте осуществления технология быстрого охлаждения состоит в том, что обеспечивают круговой воздушный канал, который расположен под плазменным разрядом 32 в реакторе 2. Положение зоны 30 быстрого охлаждения, в зависимости от потребностей способа, может изменяться в пределах от нескольких сантиметров до примерно 20 сантиметров ниже по потоку относительно плазменного разряда 32. Хотя в пояснительном варианте осуществления настоящего изобретения в качестве охлаждающего газа используется воздух, специалистам в данной области техники будет очевидно, что выбор охлаждающего газа в некоторой степени диктуется химизмом процесса, и что в качестве охлаждающего газа могут быть также использованы другие газы, такие как, например, чистый кислород и азот.

Охлаждающий газ инжектируют в реактор 2 со скоростью порядка нескольких сотен метров в секунду вплоть до скорости звука. В пояснительном варианте осуществления скорость инжектируемого охлаждающего газа составляет 260 метров в секунду. Чем больше разница между скоростью инжектированного газа и скоростью инжектированной струи плазмы, тем выше создаваемая турбулентность. Как будет продемонстрировано ниже, с возрастанием турбулентности повышается скорость охлаждения. Инжектированный охлаждающий газ приводит к образованию зоны 30 высокоинтенсивного турбулентного потока в центре вертикально расположенной в целом трубчатой секции 8 реакционной камеры 6 реактора 2 на уровне сопел 34 охлаждающего газа. Формирование зоны 30 с таким потоком вызывает быстрое охлаждение продуктов реакции и их конденсацию в виде аэрозольных частиц с нанометровыми размерами. Быстрое охлаждение продуктов реакции также благоприятствует образованию нанопорошка TiO2 в анатазной фазе, которая является преобладающей фазой, образуемой при высокой температуре.

Направление сопел 34 охлаждающего газа может регулироваться в плоскости, в которой находятся эти сопла 34, с тем, чтобы регулировать характеристики турбулентности в центре зоны 30 быстрого охлаждения, что, в свою очередь, влияет на характер получаемых нанопорошков.

Трубопровод 36, расположенный между реактором 2 и фильтрующим блоком 4, прикреплен к нижнему, имеющему меньший диаметр концу конусообразной секции 12 реакционной камеры 6 реактора 2 и используется для транспортировки охлажденного нанопорошка в фильтрующий блок 4 для фильтрации. В стенке этого трубопровода 36 расположен пятый вход 38. Через этот пятый вход 38 может быть, необязательно, введена подходящая присадка для нанесения покрытия на охлажденный нанопорошок. За счет нанесения покрытия на порошок его свойства могут быть модифицированы сообразно определенным вариантам применения. Например, как упомянуто выше, этот способ дает TiO2 с пропорционально более высоким содержанием анатазной фазы. Введение анатазной фазы в искусственные волокна, в сочетании с облучением ультрафиолетовым излучением, может привести к саморазрушению волокон (из-за каталитического действия анатазной фазы в присутствии ультрафиолетового излучения). За счет первоначального покрытия порошка полимером метилметилкрилатом перед его введением в искусственные волокна саморазрушение может быть действенным образом остановлено и, тем самым, продлен срок службы волокон.

Еще одно обстоятельство, которое нужно учитывать в процессе нанесения покрытия, заключается в температуре покрываемого порошка. Традиционно порошки TiO2 оставляют охлаждаться в течение некоторого времени до того, как будет применен дополнительный и отдельный процесс нанесения покрытия для модифицирования поверхностных характеристик такого порошка. Быстрое охлаждение порошка, обеспечиваемое технологией быстрого охлаждения сильнотурбулентным газом, означает, что порошок можно покрыть непосредственно после быстрого охлаждения рядом материалов, которые в противном случае будут разрушены или повреждены теплом порошка. Помимо этого, для некоторых покрытий необходимо точное регулирование температуры охлаждения, особенно для полимеров, если должна происходить полимеризация.

Проведенные эксперименты показали, например, что нанесение на порошок TiO2 покрытия из полимера метилметилакрилата может быть осуществлено при температуре 120°С, т.е. температуре, которая может быть легко достигнута и отрегулирована при применении технологии быстрого охлаждения сильнотурбулентным газом.

Такое нанесение покрытия на нанопорошок после охлаждения с помощью зоны быстрого охлаждения здесь названо «поточным введением присадки» (от анг. «inline doping»). Хотя при этом указывается на нанесение покрытия на охлажденный нанопорошок, специалисту в данной области техники будет очевидно, что поточный способ нанесения покрытия можно было бы также применить и к порошку, размеры частиц которого превышают размеры частиц нанопорошка.

В зависимости от предполагаемого использования нанопорошка (или порошка, если речь идет о нанесения покрытия на порошок, размер частиц которого превышает размер частиц нанопорошка) можно рассмотреть использование многих веществ для нанесения поверхностных покрытий. Вещество поверхностного покрытия регулирует поверхностные свойства нанопорошка. Например, как указано выше, применение метилметилакрилата в качестве вещества поверхностного покрытия дало значительное снижение каталитических свойств получаемого, преимущественно - анатазного, нанопорошка TiO2. Обращаясь к фиг.3, фотокаталитическое разложение фенола нормализованной концентрации в воде в присутствии нанопорошка TiO2 с присадкой метилметилакрилата («порошок с присадкой») продемонстрировано по сравнению с необработанным порошком. Однако, предложенный способ не ограничивается каким-либо определенным веществом поверхностного покрытия. Специалистам в данной области техники известны и другие потенциально пригодные вещества поверхностного покрытия, например мономер «тефлона», диэтилцинк, хлорфторуглероды и пары металлов.

Фильтрующий блок 4 состоит из верхней, вертикально расположенной, в целом трубчатой секции 40. Конусообразная секция 43 установлена на нижнем конце в целом трубчатой секции 40 и образует область 44 для приема отфильтрованного нанопорошка диоксида титана. Внутри в целом трубчатой секции 40 по ее оси и в ее центре размещена пористая фильтрующая среда 42, такая как Goretex™, которая способна улавливать (задерживать) нанопорошок и которая обладает такой пористостью, что нанопорошки не могут проходить через нее и поэтому удаляются из отходящих газов, которые выходят через выпускное отверстие 46. Нанопорошок, принимаемый в области 44, отбирают через нижний вертикальный трубопровод 48.

Обращаясь теперь к фиг. 4-17, будет проиллюстрировано влияние зоны 30 быстрого охлаждения на скорость охлаждения частиц.

Для моделирования полей потока, температуры и концентрации в зоне 30 быстрого охлаждения реактора были проведены эксперименты и компьютерное моделирование при следующих условиях:

- плазменная горелка модели Pl-35 с трубкой удержания (обжатия пучка) плазмы с внутренним диаметром 35 мм; диаметр реактора на том уровне, на котором струя плазмы входит в реактор, составляет 260 мм;

- осевое расстояние между тем уровнем, на котором в реактор 2 вводится охлаждающий газ 2, и входом в реактор, составляет 160 мм;

- конфигурация кольца быстрого охлаждения представляет собой 16 отделенных друг от друга равным расстоянием, радиально ориентированных отверстий, каждое из которых имеет диаметр 1,5 мм; и

- рабочие характеристики плазменной горелки:

* защитный газ = 125 ст.л/мин (О2);

* центральный газ = 30 ст.л/мин (Ar);

* газ-реагент = 18,5 ст.л/мин (Ar);

* расход охлаждающего газа = 225 или 375 ст.л/мин (воздух);

* давление в реакторе = 425 Торр;

* частота генератора = 3 МГц; и

* мощность плазмы = 28,4 кВт.

Результаты представлены для двух расходов охлаждающего газа, составляющих 225 ст.л/мин (воздух) и 375 ст.л/мин (воздух). Эти результаты показывают важность обеспечения сильного уровня турбулентности для достижения высокой скорости охлаждения, необходимой для образования наноразмерных порошков.

Соответствующая структура (схема распределения) потоков в реакторе 2 для каждого из этих двух расходов охлаждающего газа представлена на фиг.4 и 5. Фиг.4 соответствует расходу охлаждающего газа, равному 225 ст.л/мин, а фиг.5 соответствует случаю расхода охлаждающего газа, равного 375 ст.л/мин. Таким образом, может наблюдаться значительное влияние расхода охлаждающего газа на схему рециркуляции газа.

Соответствующие данные для полей температуры и скорости представлены, соответственно, на фиг.6 и 7 для расхода охлаждающего газа 225 ст.л/мин, и на фиг.8 и 9 - для расхода охлаждающего газа 375 ст.л/мин (воздух).

Изоконтуры интенсивности турбулентности для этих условий представлены на фиг.10 и 11 соответственно для расхода охлаждающего газа 225 и 375 ст.л/мин.

Фактические профили интенсивности турбулентности вдоль центральной линии реактора 2 и соответствующие скорости охлаждения продуктов реакции представлены на фиг.12 и 15 соответственно для расходов охлаждающего газа 225 и 375 ст.л/мин (воздух). Эти фигуры показывают столь высокие степни интенсивности турбулентности в зоне быстрого охлаждения, как 80% и 270%, что значительно выше любых значений турбулентности в реакторах известных конфигураций.

Фиг.13 и 16 показывают скорости охлаждения продуктов реакции, достигаемые при использовании технологии высокоинтенсивного быстрого охлаждения согласно пояснительным вариантам осуществления и доходящие до 6×106 К/сек, что играет ключевую роль при образовании нанопорошков. Две эти фигуры показывают также, как возрастание турбулентности в зоне быстрого охлаждения приводит к увеличению скорости охлаждения плазмы. При сравнении фиг.14 и 17, которые иллюстрируют профиль температуры в реакторе 2 соответственно для расхода охлаждающего газа 225 и 375 ст.л/мин, можно также видеть положительное влияние увеличения турбулентности в зоне быстрого охлаждения на скорость охлаждения.

Необходимо отметить, что с использованием способа согласно настоящему изобретению может быть достигнута производительность индукционной плазменной установки мощностью 30 кВт, которая составляет сотни грамм в минуту (более 100 г/мин) нанопорошка диоксида титана, по сравнению с производительностью в несколько грамм в минуту, которую получают в известном способе с постоянным током/сверхзвуковым быстрым охлаждением.

В экспериментах была достигнута производительность по нанопорошку TiO2 около 150 г/мин, что значительно выше той производительности, которая может быть достигнута с помощью известных технологий. Соответствующий анализ удельной площади поверхности по методу «БЭТ» (Брунауэра-Эметта-Теллера) полученного нанопорошка дал 34,7 м2/г при соответствующем среднем диаметре частиц в 43,3 нм. Рентгенофазовый анализ полученного порошка показал, что он на 84 мас.% состоит из анатазной фазы.

Несмотря на то, что настоящее изобретение было описано со ссылкой на синтез нанопорошка диоксида титана путем нагревания тетрахлорида титана, настоящее изобретение также может быть применено для производства нанопорошка из оксидов других металлом, таких как оксид цинка или оксид циркония.

Несмотря на то, что настоящее изобретение было описано выше на примере его пояснительного варианта осуществления, этот вариант осуществления может быть модифицирован, при желании, в пределах объема прилагаемой формулы изобретения, не выходя при этом за рамки идеи и замысла заявленного изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНЫХ ПОРОШКОВ ТИТАНА | 2015 |

|

RU2593061C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО ПОРОШКА МЕТАЛЛА | 2011 |

|

RU2489232C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНЫХ ЧАСТИЦ ОКСИДОВ МЕТАЛЛА В ВОСХОДЯЩИХ ПЛАЗМЕННЫХ ПОТОКАХ | 2008 |

|

RU2404120C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ ОКСИДОВ | 1994 |

|

RU2119454C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ НАНОПОРОШКОВ С ИСПОЛЬЗОВАНИЕМ ТРАНСФОРМАТОРНОГО ПЛАЗМОТРОНА | 2009 |

|

RU2406592C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДОВ ЭЛЕМЕНТОВ И КОМПОЗИЦИЙ ЭЛЕМЕНТ-УГЛЕРОД | 2015 |

|

RU2616058C2 |

| СПОСОБ СИНТЕЗА НАНОРАЗМЕРНЫХ ЧАСТИЦ ПОРОШКА ДИОКСИДА ТИТАНА | 2013 |

|

RU2547490C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФРАКЦИОНИРОВАННЫХ УЛЬТРАДИСПЕРСНЫХ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2013 |

|

RU2534089C1 |

| Способ получения нанопорошка карбонитрида титана | 2015 |

|

RU2612293C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКОВ НИТРИДА ТИТАНА | 2010 |

|

RU2434716C2 |

Изобретение может быть использовано при изготовлении пигментов, средств защиты от солнца и ультрафиолетового излучения, катализаторов. Способ синтеза нанопорошка оксида металла из паров соединения металла включает генерирование струи индукционной плазмы путем пропускания рабочего газа через высокочастотное электромагнитное поле. Пары соединения металла, например TiCl4, и струю индукционной плазмы вводят через первый осевой конец реактора. Давление в реакторе поддерживают в диапазоне 400-500 Торр. Под воздействием струи плазмы пары достигают температуры реакции от 1500 до 3000°С и реагируют с рабочим газом, образуя наноразмерные частицы оксида металла, например TiO2. Затем их охлаждают со скоростью порядка 106°С/с в зоне быстрого охлаждения, обладающей турбулентностью высокой интенсивности. Зона быстрого охлаждения расположена ниже по потоку и вызывает турбулентность, по меньшей мере, 20-30%, останавливая рост частиц. Эту зону создают путем инжектирования интенсивных потоков охлаждающего газа со скоростью свыше 100 м/с в струю плазмы. Охлаждающий газ выбирают из группы, включающей воздух, кислород и азот. Изобретение позволяет получить нанопорошки с удельной поверхностью по БЭТ 34,7 м2/г, средним диаметром 43,3 нм и более узким распределением частиц по размерам. 2 н. и 28 з.п. ф-лы, 17 ил.

1. Способ синтеза нанопорошка оксида металла из паров соединения металла, заключающийся в том, что

генерируют струю индукционной плазмы путем пропускания рабочего газа через высокочастотное электромагнитное поле;

вводят упомянутые пары соединения металла и упомянутую струю индукционной плазмы через первый осевой конец реактора, причем под воздействием упомянутой струи плазмы пары соединения металла достигают температуры реакции и реагируют с упомянутым рабочим газом с получением наноразмерных частиц оксида металла;

быстро охлаждают упомянутые наноразмерные частицы оксида металла в обладающей турбулентностью высокой интенсивности зоне быстрого охлаждения упомянутого реактора, расположенной ниже по потоку относительно упомянутого первого осевого конца, причем упомянутая зона быстрого охлаждения вызывает турбулентность в по меньшей мере 20-30%, тем самым останавливая процесс роста упомянутых наноразмерных частиц оксида металла, с получением нанопорошка оксида металла; и

собирают упомянутый нанопорошок оксида металла ниже по потоку относительно упомянутой зоны быстрого охлаждения;

причем комбинация а) реагирования паров соединения металла с упомянутой индукционной плазмой, обеспечивающей разряд достаточно большого объема и достаточно длительное время пребывания в упомянутом реакторе, и б) упомянутого быстрого охлаждения полученных наноразмерных частиц в обладающей турбулентностью высокой интенсивности зоне быстрого охлаждения, вызывающей турбулентность в по меньшей мере 20-30%, позволяет регулировать размеры упомянутых частиц оксида металла.

2. Способ по п.1, в котором упомянутые наноразмерные частицы оксида металла быстро охлаждают со скоростью охлаждения порядка 106°С/с.

3. Способ по п.1, в котором упомянутая температура реакции находится в пределах диапазона от 1500 до 3000°С, а температура упомянутого наноразмерного оксида металла после быстрого охлаждения находится в диапазоне от 100 до 500°С.

4. Способ по п.1, в котором упомянутое высокочастотное электромагнитное поле представляет собой поле высокой радиочастоты.

5. Способ по п.1, в котором упомянутое высокочастотное электромагнитное поле создают путем подачи минимального уровня мощности на индукционную катушку для самоподдержания разряда индукционной плазмы, при этом упомянутый минимальный уровень мощности определяют в соответствии с упомянутым рабочим газом, давлением и частотой упомянутого высокочастотного электромагнитного поля.

6. Способ по п.5, в котором упомянутый минимальный уровень мощности составляет по меньшей мере 20 кВт.

7. Способ по п.5, в котором упомянутая высокая частота составляет примерно 3 МГц.

8. Способ по п.1, в котором упомянутую зону быстрого охлаждения создают путем инжектирования интенсивных потоков сжатого охлаждающего газа в упомянутую струю индукционной плазмы.

9. Способ по п.8, в котором упомянутые потоки сжатого охлаждающего газа инжектируют со скоростью свыше 100 м в секунду.

10. Способ по п.8, в котором упомянутый сжатый охлаждающий газ выбирают из группы, состоящей из воздуха, кислорода и азота.

11. Способ по п.8, в котором упомянутый охлаждающий газ вводят в плазму вдоль направлений, имеющих как радиальные, так и тангенциальные составляющие по отношению к упомянутой струе индукционной плазмы, тем самым создавая турбулентный поток охлаждающего газа.

12. Способ по п.1, в котором упомянутый рабочий газ подбирают таким образом, чтобы он ионизировался под воздействием упомянутого высокочастотного электромагнитного поля и оставался инертным в присутствии упомянутых паров соединения металла.

13. Способ по п.1, в котором упомянутый рабочий газ представляет собой легко ионизируемый рабочий газ.

14. Способ по п.1, в котором упомянутые пары соединения металла вводят в упомянутый реактор по оси.

15. Способ по п.1, в котором упомянутые пары соединения металла смешивают с упомянутой струей индукционной плазмы в камере смешения перед введением упомянутых паров соединения металла и упомянутой струи индукционной плазмы через первый осевой конец реактора.

16. Способ по п.15, дополнительно включающий в себя смешивание присадки с парами соединения металла перед введением паров соединения металла в упомянутую струю индукционной плазмы, посредством чего соединение металла и упомянутая присадка одновременно реагируют с упомянутым рабочим газом при упомянутой температуре реакции, тем самым модифицируя свойства полученных наноразмерных частиц оксида металла.

17. Способ по п.16, в котором упомянутые свойства полученных наноразмерных частиц оксида металла выбирают из группы, состоящей из объемных, поверхностных и как объемных, так и поверхностных свойств.

18. Способ по п.16, в котором упомянутую присадку выбирают из группы, состоящей из тетрахлорида кремния и хлорида цинка.

19. Способ по п.15, дополнительно включающий в себя введение присадки в упомянутый реактор после того, как пары соединения металла прореагировали с упомянутым рабочим газом, посредством чего упомянутая присадка реагирует при упомянутой температуре реакции с упомянутым рабочим газом, тем самым модифицируя свойства полученных наноразмерных частиц оксида металла.

20. Способ по п.19, в котором упомянутые свойства полученных наноразмерных частиц оксида металла выбирают из группы, состоящей из объемных, поверхностных и как объемных, так и поверхностных свойств.

21. Способ по п.19, в котором упомянутую присадку выбирают из группы, состоящей из тетрахлорида кремния и хлорида цинка.

22. Способ по п.1, в котором реакция, происходящая между упомянутым рабочим газом и парами соединения металла при температуре реакции, представляет собой окисление.

23. Способ по п.1, дополнительно включающий в себя нанесение на упомянутый нанопорошок оксида металла покрытия с использованием присадки перед сбором упомянутого нанопорошка оксида металла.

24. Способ по п.23, в котором упомянутую присадку выбирают из группы, состоящей из метилметилакрилата, мономера «Тефлона»™, диэтилцинка, хлорфторуглеродов и паров металлов.

25. Способ по п.1, в котором давление в упомянутом реакторе находится в пределах диапазона примерно от 400 до 500 Торр.

26. Способ синтеза нанопорошка TiO2 из паров TiCl4, заключающийся в том, что

создают струю индукционной плазмы путем пропускания рабочего газа через высокочастотное электромагнитное поле;

вводят упомянутые пары TiCl4 и упомянутую струю индукционной плазмы через первый осевой конец реактора, причем под воздействием упомянутой струи плазмы пары TiCl4 достигают температуры реакции и реагируют с упомянутым рабочим газом с получением наноразмерных частиц TiO2;

быстро охлаждают упомянутые наноразмерные частицы TiO2 в обладающей турбулентностью высокой интенсивности зоне быстрого охлаждения упомянутого реактора, расположенной ниже по потоку относительно упомянутого первого осевого конца, причем упомянутая зона быстрого охлаждения вызывает турбулентность в по меньшей мере 20-30%, тем самым останавливая процесс роста упомянутых наноразмерных частиц TiO2, с получением нанопорошка TiO2; и

собирают упомянутый нанопорошок TiO2 ниже по потоку относительно упомянутой зоны быстрого охлаждения;

при этом полученный нанопорошок TiO2 находится преимущественно в его анатазной фазе.

27. Способ по п.26, в котором упомянутый рабочий газ выбирают из группы, состоящей из гелия, аргона, монооксида углерода, кислорода, воздуха и их смеси.

28. Способ по п.26, дополнительно включающий в себя нанесение на упомянутый нанопорошок TiO2 покрытия с использованием присадки перед сбором упомянутого нанопорошка TiO2.

29. Способ по п.28, в котором упомянутую присадку выбирают из группы, состоящей из метилметилакрилата, мономера «Тефлона»™, диэтилцинка, хлорфторуглеродов и паров металла.

30. Способ по п.26, в котором упомянутая температура реакции находится в диапазоне от 1500 до 3000°С в зависимости от скорости подачи паров TiCl4 и от мощности струи индукционной плазмы, при этом температура наноразмерных частиц TiO2 после охлаждения находится в диапазоне от 100 до 500°С.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US 5935293 А, 10.08.1999 | |||

| Способ получения ультрадисперсных порошков | 1990 |

|

SU1780242A1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2068400C1 |

| US 3449072 A, 10.06.1969. | |||

Авторы

Даты

2009-04-10—Публикация

2003-12-01—Подача