1

Изобретение относится к гарнитуре размалывающей машины и может бить использовано в целлюлозно-бумажной промышленности для размола волокнистых материалов.

Известна гарнитура размалывающей мамины, вк.п10чакидая закрепленные на дисках ротора и статора ряды концентрических колец с выступами lj.

Однако известная гарнитура не позволяет производить рубку длинноволокнистой массы, недостаточно эффективна и быстро выходит из строя.

Целью изобретения является повьяиевие эффективности размола, обеспечение рубки длинноволокнистой массы и повишение срока службы гарнитуры.

Это достигается тем, что в предлагаемой гарнитуре выступы каждого из колец выполнены в виде призм, вершины которых и основания вытянуты по длине окружности дисков, причем между осноганиями выступов для колец, расположенных у центра дисков, образован зазор, составляющий 1/8 - 1/10 ширины выступа, а основания выступов для колец, расположенных у периферии, выполнены соприкасающимися.

Ввиду того, что увеличиваете дли.на выступа по образующей окружности.

увеличивается и статическая площадь .размола, а уменьшение зазоров между основаниями выступов дает возможность уве.пичить число режущих кромок и, таким образом, увеличить радмалывшощую способность гарнитуры.

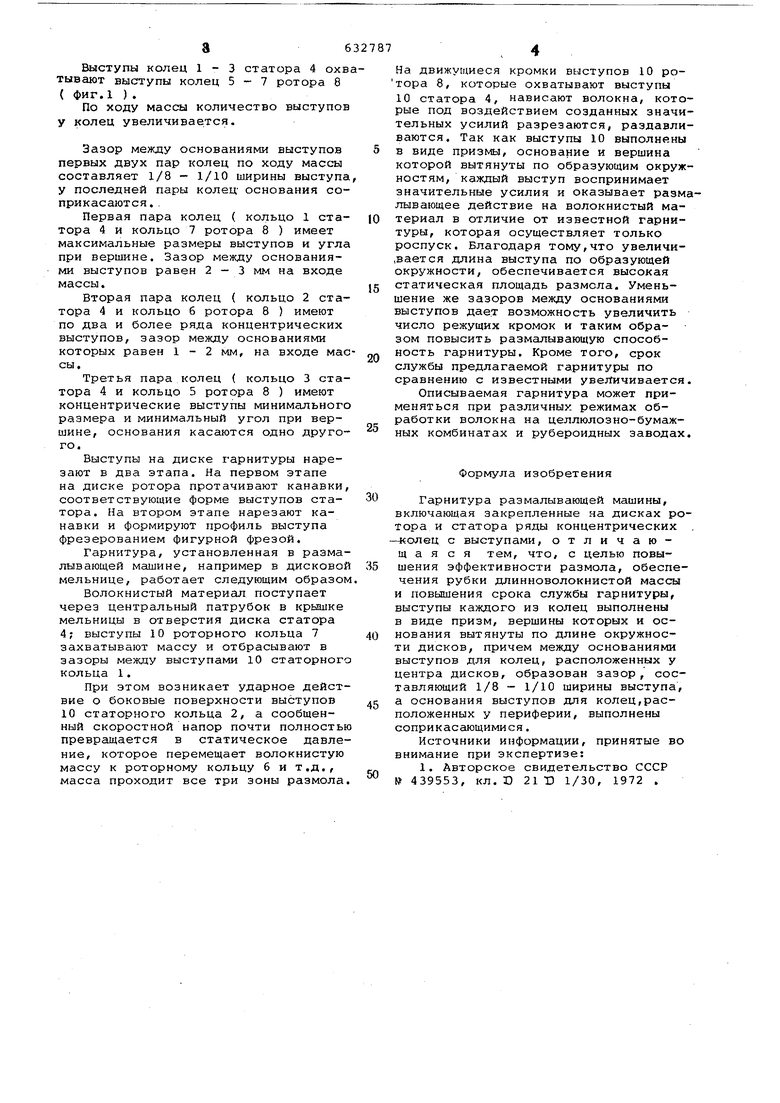

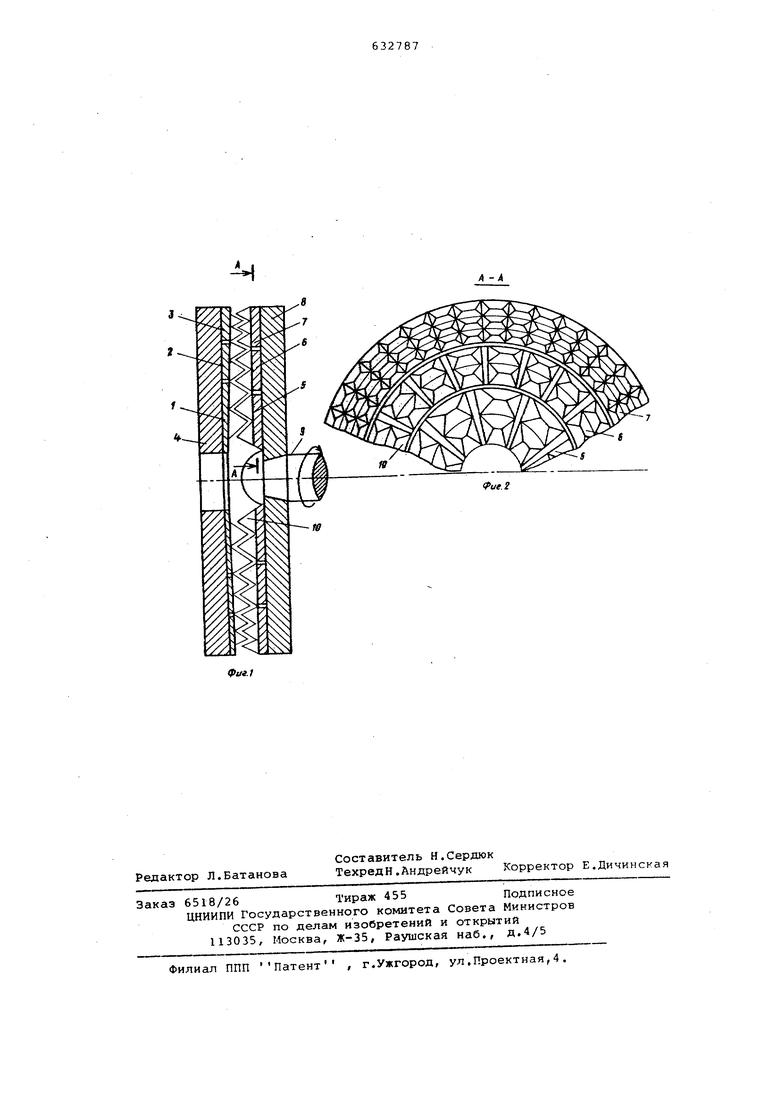

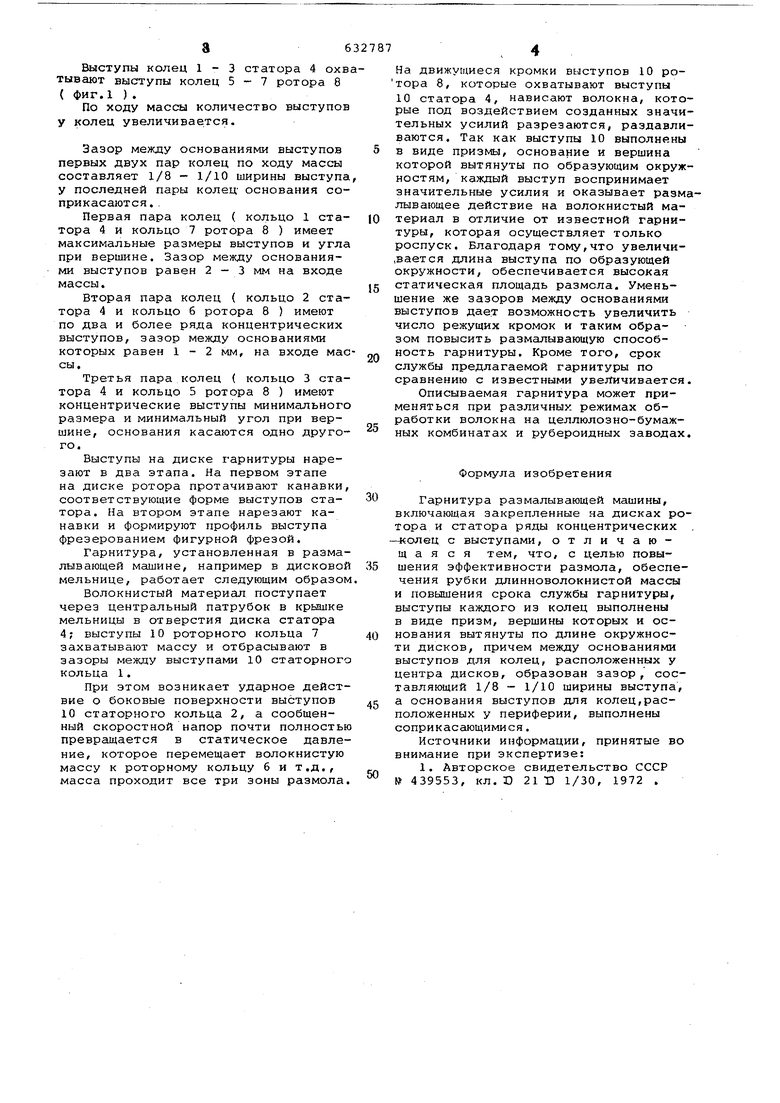

На фиг. 1 показана описываемая гарнитура, разрез ; на фиг. 2 - часть рабочей поверхности гарнитуры с тремя зонами размола, разрез по А-А на фиг.1.

Гарнитура выполнена из трех пар колец : 1 - 3, закрепленных на статоре 4, и 5 - 7, закрепл енных на роторе 8 размалывающей машины и соответствующих трем зонам размола, Стйтор 4 и ротор 8 выполнены в виде дисков; статор 4 прикреплен к крышке корпуса размалывающей машины, а ротор 8 насажен на вал 9 консольно.

Каждое из трех пар колец статора 4 и ротора 8 имеют два- и более ряда концентрических выступов 10, выполненных в виде призмы. Каждый выступ 10, таким образом, может воспринимать значительные усилия, гарнитура оказывает размалывающее действие, и значительно увеличивается статическая пло ,адь размола.

Выступы колец 1-3 статора 4 охвтывают выступы колец 5-7 ротора 8 { фиг.1 ) .

По ходу массы количество выступов у колец увеличивается.

Зазор между основаниями выступов первых двух пар колец по ходу массы составляет 1/8 - 1/10 ширины выступа у последней пары колец основания соприкасаются. ,

Первая пара колец ( кольцо 1 статора 4 и кольцо 7 ротора 8 ) имеет максимальные размеры выступов и угла при вершине. Зазор между основаниями выступов равен 2-3 мм на входе массы.

Вторая пара колец ( кольцо 2 статора 4 и кольцо б ротора 8 ) имеют по два и более ряда концентрических выступов, зазор между основаниями которых равен 1-2 мм, на входе массы.

Третья пара колец ( кольцо 3 статора 4 и кольцо 5 ротора 8 ) имеют концентрические выступы минимгшьного размера и минимальный угол при вершине, основания касаются одно другого.

Выступы на диске гарнитуры нарезают в два этапа. На первом этапе на диске ротора протачивают канавки, соответствующие форме выступов статора. На втором этапе нарезают канавки и формируют профиль выступа фрезерованием фигурной фрезой.

Гарнитура, установленная в размалывающей машине, например в дисковой мельнице, работает следующим образом

Волокнистый материал поступает через центральный патрубок в крьаике мельницы в отверстия диска статора 4; выступы 10 роторного кольца 7 захватывают массу и отбрасывают в зазоры между выступами 10 статорного кольца 1.

При этом возникает ударное действие о боковые поверхности выступов 10 статорного кольца 2, а сообщенный скоростной напор почти полностью превращается в статическое давление, которое перемещает волокнистую массу к роторному кольцу 6 и т.д., масса проходит все три зоны размола.

На движущиеся кромки выступов 10 ротора 8, которые охватывают выступы 10 статора 4, нависают волокна, которые под воздействием созданных значительных усилий разрезаются, раздавливаются. Так как выступы 10 выполнены в виде призмы, основание и вершина которой вытянуты по образующим окружностям, каждый выступ воспринимает значительные усилия и оказывает размалывающее действие на волокнистый материал в отличие от известной гарнитуры, которая осуществляет только роспуск. Благодаря тому,что увеличивается длина выступа по образующей окружности, обеспечивается высокая статическая площадь размола. Уменьшение же зазоров между основаниями выступов дает возможность увеличить число режущих кромок и таким образом повысить размалывающую способность гарнитуры. Кроме того, срок службы предлагаемой гарнитуры по сравнению с известными увеличивается.

Описываемая гарнитура может применяться при различных режимах обработки волокна на целлюлозно-бумажных комбинатах и рубероидных заводах.

Формула изобретения

Гарнитура размалывающей машины, включающая закрепленные на дисках ротора и статора ряды концентрических -колец с выступами, отличающаяся тем, что, с целью повышения эффективности размола, обеспечения рубки длинноволокнистой массы и повышения срока службы гарнитуры, выступы каждого из колец выполнены в виде призм, вершины которых и основания вытянуты по длине окружности дисков, причем между основаниями выступов для колец, расположенных у центра дисков, образован зазор, составляющий 1/8 - 1/10 ширины выступа, а основания выступов для колец,расположенных у периферии, выполнены соприкасающимися.

Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство СССР № 439553, кл.D 21 Б 1/30, 1972 .

А -А

| название | год | авторы | номер документа |

|---|---|---|---|

| Размалывающая гарнитура дисковой мельницы | 2023 |

|

RU2811135C1 |

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА ДИСКОВОЙ МЕЛЬНИЦЫ | 1999 |

|

RU2173367C2 |

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА ДИСКОВОЙ МЕЛЬНИЦЫ | 2006 |

|

RU2314380C1 |

| Способ и устройство для подготовки сырья в производстве строительных материалов | 2016 |

|

RU2671141C1 |

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА | 2017 |

|

RU2649595C1 |

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА ДЛЯ ДИСКОВОЙ МЕЛЬНИЦЫ | 2013 |

|

RU2523990C1 |

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА ДЛЯ ДИСКОВОЙ МЕЛЬНИЦЫ | 2013 |

|

RU2534974C1 |

| Размольная гарнитура дисковой мельницы | 2016 |

|

RU2652177C2 |

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА ДИСКОВОЙ МЕЛЬНИЦЫ | 2008 |

|

RU2365694C1 |

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА ДЛЯ ДИСКОВОЙ МЕЛЬНИЦЫ | 2012 |

|

RU2503765C1 |

Авторы

Даты

1978-11-15—Публикация

1977-01-26—Подача