Изобретение относится к размалывающим гарнитурам дисковых мельниц и может быть использовано в целлюлозно-бумажной промышленности для размола волокнистых материалов.

Известна гарнитура для размалывающего оборудования, включающая диск, выполненный составным из нескольких концентрических колец, с укрепленными на них ножами, соединенных между собой при помощи крепления, образующего между ножами перегородки [1].

Недостаток известной гарнитуры заключается в сложности обеспечения многовариантного исполнения рисунка ее рабочей ножевой поверхности. Неразборное исполнение не позволяет решить данную задачу без значительных трудозатрат, требующихся при демонтаже устаревших, изготовлении новых ножей различной конфигурации и последующей установке их на диске.

Наиболее близким по технической сущности известным устройством является гарнитура размалывающей машины, включающая закрепленные на дисках ротора и статора ряды концентрических колец с выступами, выполненными в виде призм [2].

Недостаток данной гарнитуры связан с тем, что, при необходимости изменения геометрии рисунка ее рабочей поверхности, требуются значительные трудозатраты на демонтаж устаревших концентрических колец, изготовление колец с новым конструктивным исполнением выступов и последующую установку их на диске.

Изобретение решает задачу обеспечения возможности многовариантного исполнения рисунка рабочей ножевой поверхности гарнитуры на базе имеющихся концентрических колец без предварительного демонтажа старых, изготовления и последующей установки новых.

Технический результат заключается в обеспечении эффективности, высокого качества размола и широкого диапазона режимов траектории движения волокнистого материала через рабочую ножевую полость в зависимости от концентрации волокнистой суспензии и природных свойств волокна.

Для достижения указанного технического эффекта в размалывающей гарнитуре дисковой мельницы, включающей закрепленные на дисках ротора и статора ряды концентрических колец с выступами, согласно изобретению выступам в поперечном сечении придана разновысокая прямоугольная форма, суммарная рабочая площадь колец разделена на секторы, на которых равномерно распределены сопряженные выступы, образующие прямолинейные параллельные ножи с постоянной шириной и углом наклона к одной из боковых сторон сектора, причем образующиеся в сечении, проведенном вдоль ножей, линии рабочей поверхности являются ломаными прямыми, последовательно соединяющими точки сопряжения колец от входа до периферии, сумма высот каждой пары сопряженных колец ротора и статора постоянна, при этом кольца ротора и статора выполнены взаимозаменяемыми.

Эффективность и высокое качество размола обеспечиваются за счет возможности варьирования профиля размалывающей поверхности в радиальном и осевом направлениях.

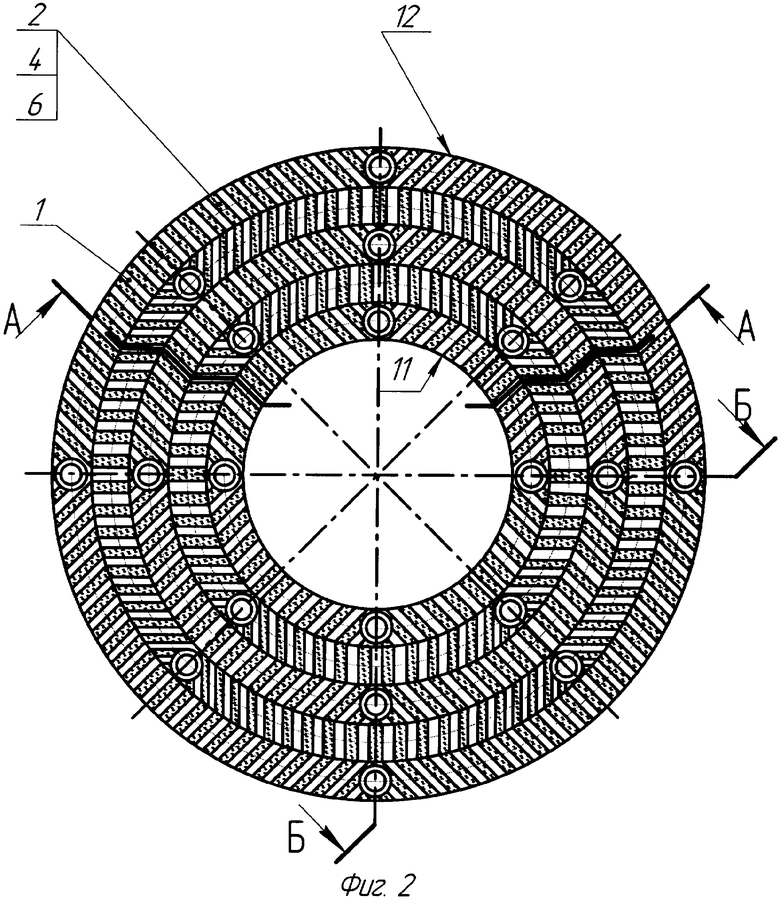

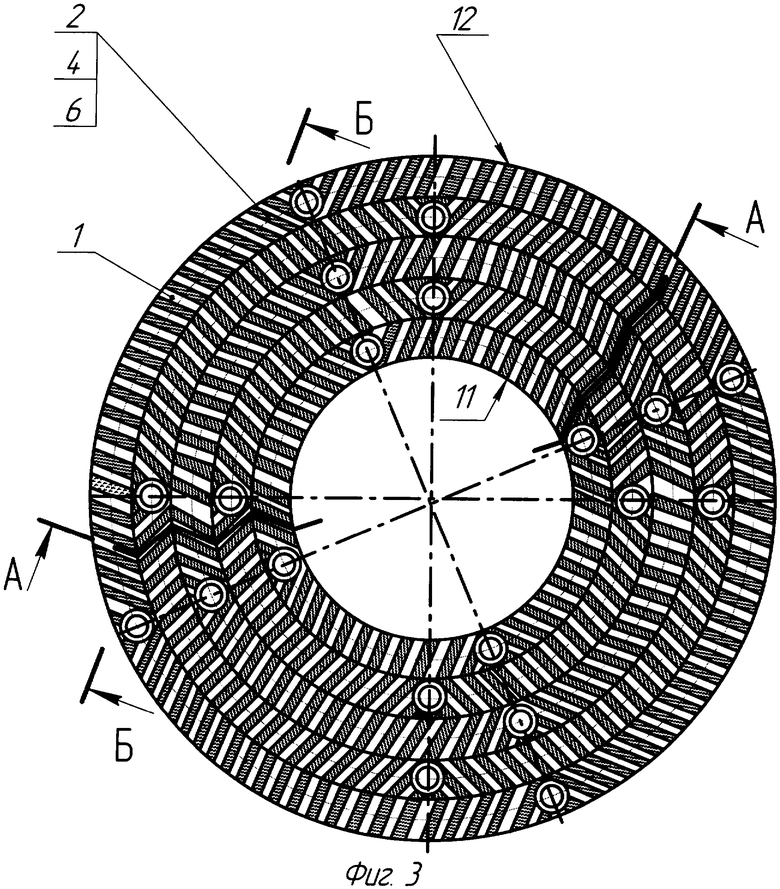

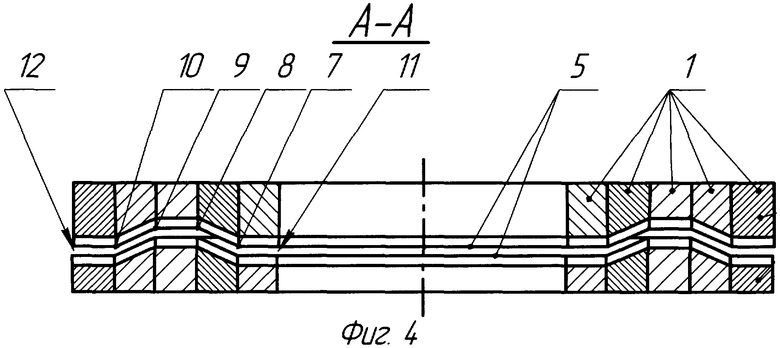

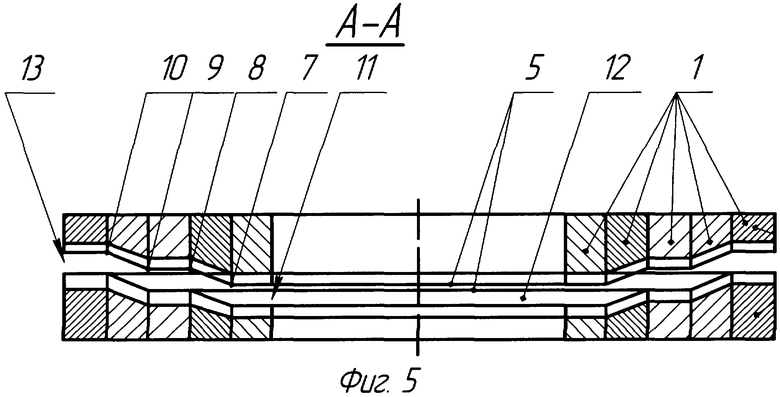

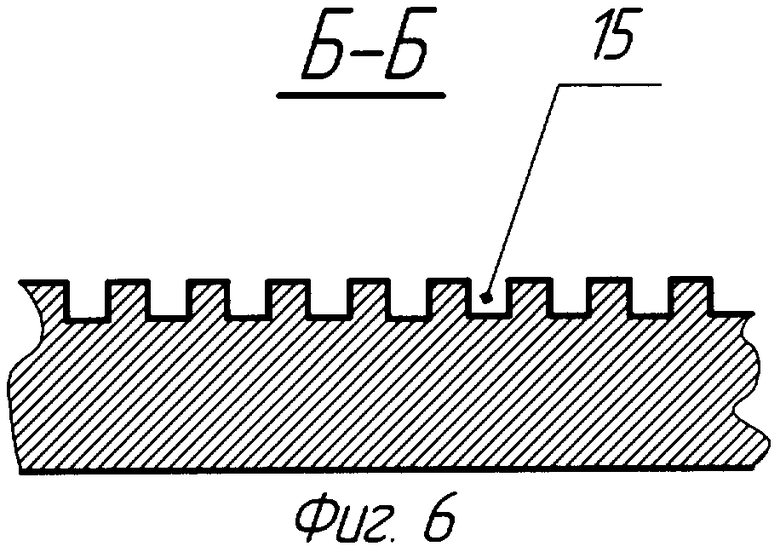

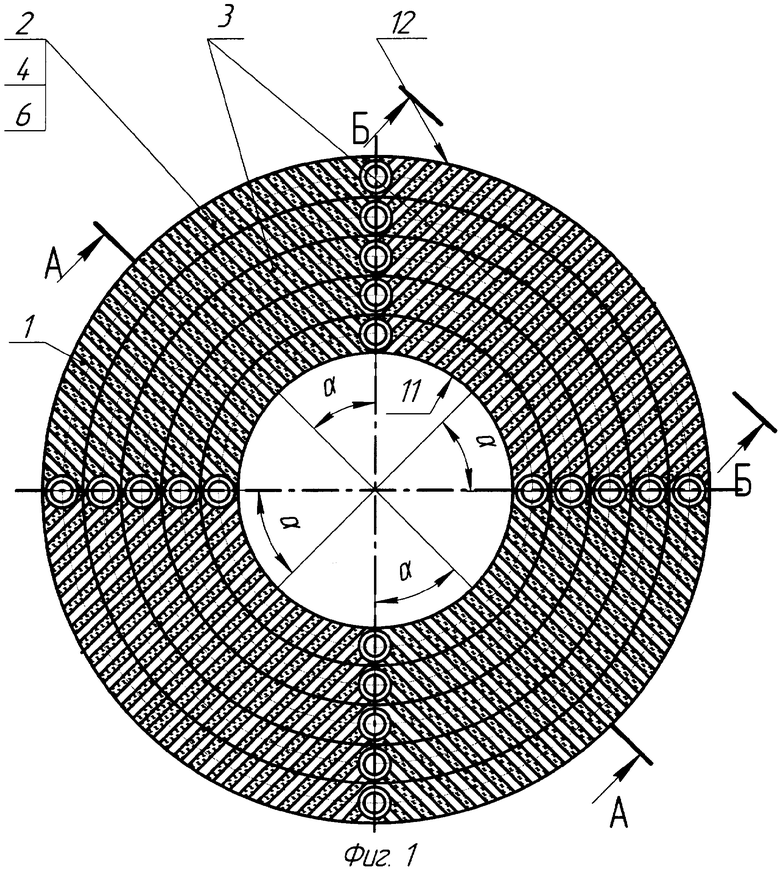

На фиг.1, 2 и 3 изображены фронтальные проекции рисунков ножевой поверхности размалывающей гарнитуры дисковой мельницы с разным углом поворота колец. На линиях сопряжения секторов показаны потайные головки винтов, крепящих кольца к диску. Рабочие поверхности ножей, образованные сопряженными выступами, затемнены. На фиг.4 и 5 изображены сечения А-А продольных профилей ножей; на фиг.6 - поперечный разрез Б-Б, проведенный перпендикулярно продольным кромкам ножей.

Предлагаемая размалывающая гарнитура (см. фиг.1) дисковой мельницы включает закрепленные на дисках ряды концентрических колец с выступами 2. Выступам 2 в поперечном сечении придана разновысокая прямоугольная форма (фиг.4, 5). Суммарная рабочая площадь колец 1 разделена на секторы 3, на которых равномерно распределены совмещенные выступы 2, образующие прямолинейные параллельные ножи 4 с постоянной шириной и с одинаковым углом наклона α к одной из боковых сторон сектора 3.

Образующиеся в сечении, проведенном вдоль ножей 4, линии 5 рабочей поверхности 6, являются ломаными прямыми, последовательно соединяющими точки сопряжения 7, 8, 9 и 10, от входной окружной кромки 11 до выходной 12 (см. фиг.4 и 5, разрез А-А).

Сумма высот каждой пары 13 сопряженных колец 1 ротора и статора постоянна, а кольца 1 ее выполнены взаимозаменяемыми. Форма прямолинейных ножей 4 и межножевых канавок 14 изменяется поворотом колец 1 относительно соседних на заданный угол. Например, на фиг.2 второе и четвертое от центра 0 кольца 1 повернуты относительно первого, третьего и пятого на 45°; на фиг.3 первое, третье и пятое кольца 1 повернуты на 22,5° относительно второго и четвертого колец 1. Конфигурация прямой ломаной линии 5 видоизменяется при перестановке колец 1 в любой из сопряженных пар 13 (см. фиг.4 и 5, разрез А-А).

Настройка рисунка рабочей поверхности гарнитуры на требуемое исполнение производится в следующем порядке:

- отворачиваются и вынимаются крепежные винты;

- переставляются кольца 1 в сопряженных парах 13;

- поворачиваются кольца 1 на заданный угол;

- вставляются и завинчиваются крепежные винты.

Размалывающая гарнитура дисковой мельницы работает следующим образом.

Волокнистая суспензия поступает под давлением в межножевую рабочую полость через входные окружные кромки 11. Ножи 4 роторных колец 1 захватывают массу и отбрасывают в межножевые канавки 14 статорных колец 1. При этом на волокнистую суспензию оказывается ударное воздействие о боковые поверхности статорных ножей 4.

Скоростной напор преобразовывается в статическое давление, которое способствует перемещению волокнистой суспензии через межножевую рабочую полость. В зависимости от концентрации суспензии и природных свойств волокна в предлагаемой размалывающей гарнитуре, в отличие от известных решений, режим движения массы в рабочей межножевой полости, раскладка нормальных и касательных составляющих окружных скоростей и усилий в точках пересечения режущих кромок ножей 4 ротора и статора, углы их пересечения, наклона к радиусу и т.д. задаются на стадии настройки рисунка рабочих поверхностей на требуемое исполнение.

Это позволяет повысить размалывающую способность данной гарнитуры для различных видов волокнистых полуфабрикатов.

По сравнению с известными решениями использование предлагаемой размалывающей гарнитуры дисковой мельницы позволит:

- интенсифицировать процесс размола за счет обеспечения возможности настройки рисунка рабочей поверхности на требуемое исполнение, в зависимости от концентрации суспензии и вида материала;

- повысить эффективность и высокое качество размола за счет осуществления возможности выбора требуемого режима из широкого диапазона режимов траекторий движения волокнистого материала через рабочую ножевую полость;

- снизить энергозатраты за счет наиболее полного использования механической и гидродинамической энергии воздействия на волокнистый полуфабрикат;

- повысить производительность за счет сокращения количества циклов прохождения волокнистого полуфабриката через межножевую полость в единицу времени при сохранении качества размола.

Источники информации

1. SU №477208, МПК D21D 1/30, заявлено 21.08.1973 г., бюллетень №26, опубликовано 15.07.1975 г.

2. SU №632787, МПК D21D 1/30, заявлено 26.01.1977 г., бюллетень №42, опубликовано 15.11.1978 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Размалывающая гарнитура дисковой мельницы | 2023 |

|

RU2811135C1 |

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА ДЛЯ ДИСКОВОЙ МЕЛЬНИЦЫ | 2006 |

|

RU2314379C1 |

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА ДЛЯ ДИСКОВОЙ МЕЛЬНИЦЫ | 2010 |

|

RU2442654C1 |

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА ДЛЯ ДИСКОВОЙ МЕЛЬНИЦЫ | 2009 |

|

RU2409719C1 |

| Размольная гарнитура дисковой мельницы | 2016 |

|

RU2652177C2 |

| Размалывающая гарнитура для дисковой мельницы | 2016 |

|

RU2649013C9 |

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА ДЛЯ ДИСКОВОЙ МЕЛЬНИЦЫ | 2013 |

|

RU2534974C1 |

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА ДЛЯ ДИСКОВОЙ МЕЛЬНИЦЫ | 2012 |

|

RU2503765C1 |

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА ДЛЯ ДИСКОВОЙ МЕЛЬНИЦЫ | 2013 |

|

RU2523990C1 |

| РАЗМАЛЫВАЮЩАЯ ГАРНИТУРА ДЛЯ ДИСКОВОЙ МЕЛЬНИЦЫ | 2006 |

|

RU2314381C1 |

Изобретение относится к размалывающим гарнитурам дисковых мельниц и может быть использовано в целлюлозно-бумажной промышленности для размола волокнистых материалов. Технический результат заключается в обеспечении эффективности, высокого качества размола и широкого диапазона режимов траектории движения волокнистого материала через рабочую ножевую полость в зависимости от концентрации волокнистой суспензии и природных свойств волокна. Для этого в предлагаемой размалывающей гарнитуре дисковой мельницы, включающей закрепленные на дисках ротора и статора ряды концентрических колец с выступами, выступам в поперечном сечении придана разновысокая прямоугольная форма. Суммарная рабочая площадь колец разделена на секторы, на которых равномерно распределены сопряженные выступы, образующие прямолинейные параллельные ножи с постоянной шириной и углом наклона к одной из боковых сторон сектора. Образующиеся в сечении, проведенном вдоль ножей, линии рабочей поверхности являются ломаными прямыми, последовательно соединяющими точки сопряжения колец от входа до периферии, сумма высот каждой пары сопряженных колец ротора и статора постоянна, а кольца ее взаимозаменяемы. 6 ил.

Размалывающая гарнитура дисковой мельницы, включающая закрепленные на дисках ротора и статора ряды концентрических колец с выступами, отличающаяся тем, что выступам в поперечном сечении придана разновысокая прямоугольная форма, суммарная рабочая площадь колец разделена на секторы, на которых равномерно распределены сопряженные выступы, образующие прямолинейные параллельные ножи с постоянной шириной и углом наклона к одной из боковых сторон сектора, причем образующиеся в сечении, проведенном вдоль ножей, линии рабочей поверхности являются ломаными прямыми, последовательно соединяющими точки сопряжения колец от входа до периферии, сумма высот каждой пары сопряженных колец ротора и статора постоянна, а кольца статора и ротора выполнены взаимозаменяемыми.

| Гарнитура размалывающей машины | 1977 |

|

SU632787A1 |

| СПОСОБ АЭРОДИНАМИЧЕСКОГО ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ АЭРОДИНАМИЧЕСКОГО ИЗМЕЛЬЧЕНИЯ | 2001 |

|

RU2188712C1 |

| Устройство для удаления вредных выделений с поверхности испарения технологической ванны | 1978 |

|

SU731210A1 |

| US 5244159 A, 14.09.1993 | |||

| DE 19523704 A1, 02.01.1997 | |||

| Способ использования пастбищных травостоев | 1988 |

|

SU1561858A1 |

| Прибор для очистки паром от сажи дымогарных трубок в паровозных котлах | 1913 |

|

SU95A1 |

Авторы

Даты

2008-01-10—Публикация

2006-06-19—Подача