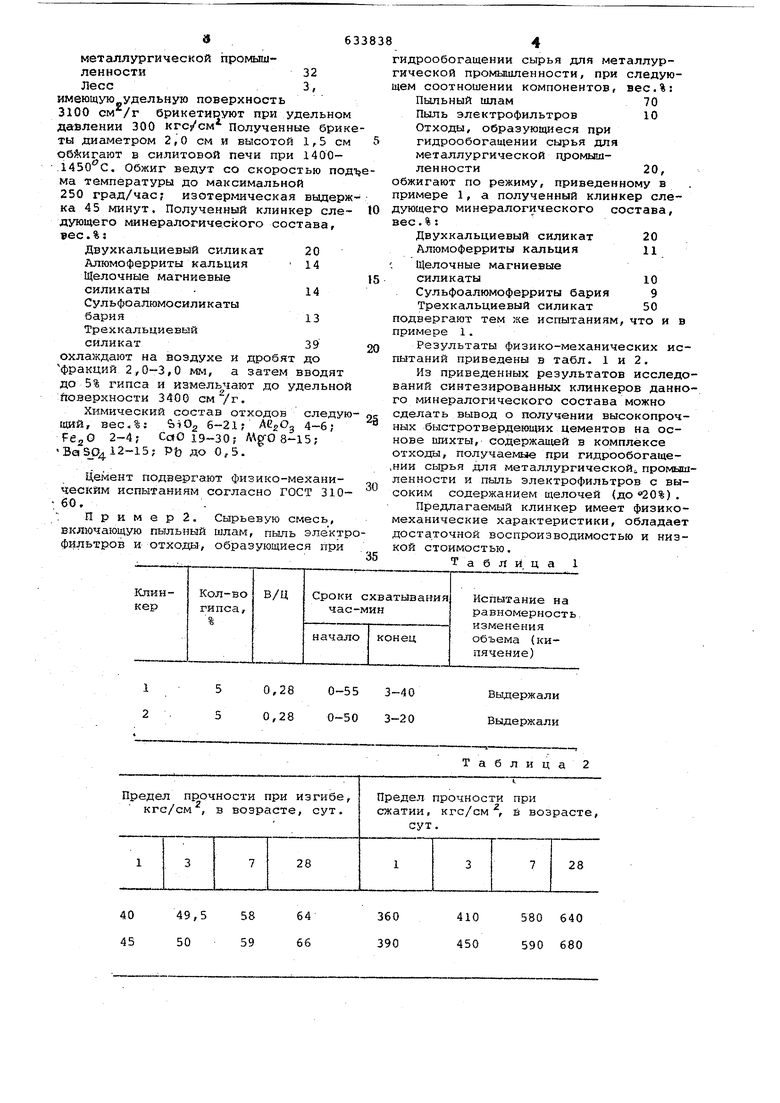

металлургической промышленностиЛесс имеющую удельную поверхность 3100 см /г брикетиоутот при удель давлении 300 полученные б ты диаметром 2,О см и высотой 1,5 обй игают в силитовой печи при 140 ,1450с. Обжиг ведут со скоростью ма температуры до максимальной 250 град/час; изотермическая выд ка 45 минут. Полученный клинкер е дующего гчшнералогического состава 9ес.%: Двухкальциевый силикат Алюмоферриты кальция Щелочные магниевые силикаты Сульфоалгомосиликаты Трехкальциевый силикат охлаждают на воздухе и дробят до фракций 2,0-3,0 мм, а затем ввод до 5%, гипса и измельчают до удел frosepxHOCTH 3400 см /г. Химический состав отходов сл ЕОИЙ, вес.%.- iO,2 6-21 2-4; СаО 19-30; AAgfOS-lS; Ва 304 2-15; РЬ до 0,5, Цемент подвергают физико-меха чесКйм испытаниям согласно ГОСТ 60. : Пример2. Сырьевую смес включающую пыльный шлам, пыль эл фильтров и отходы, образующиеся идрообогащении сырья для металлурической промышленности, при следуюем соотношении компонентов, вес.%: Пыльный шлам70 Пыль электрофильтров 10 Отходы, образующиеся при гидрообогащении сырья для металлургической цромышленности20, бжигают по режиму, приведенному в римере 1, а полученный клинкер слеующего минералогического состава, вес. % S Двухкальциевый силикат 20 Алюмоферриты кальция Ц Щелочные магниевые силикаты10 Сульфоалюмоферриты бария 9 Трехкальциевый силикат 50 подвергают тем же испытаниям, что и в примере 1. Результаты физико-механических испытаний приведены в табл. 1 и 2. Из приведенных результатов исследований синтезированных клинкеров данного минералогического состава можно сделать вывод о получении высокопрочных быстротвердеющих цементов на основе шихты, содержашЕей в комплексе отходы, получаемые при гидрообогаще,нии сырья для металлургической-, промышленности и пыль электрофильтров с высоким содержанием щелочей (до 20%). Предлагаемый клинкер имеет физикомеханические характеристики, обладает достаточной воспроизводимостью и низкой стоимостью. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ НА ОСНОВЕ ПОРТЛАНДЦЕМЕНТА | 1995 |

|

RU2060978C1 |

| Способ получения и состав белитового клинкера | 2020 |

|

RU2736592C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТА (ВАРИАНТЫ) | 2008 |

|

RU2383506C1 |

| Способ получения цемента на белитовом клинкере и полученный на его основе медленноотвердеющий цемент | 2020 |

|

RU2736594C1 |

| СПОСОБ ИНТЕНСИФИКАЦИИ ПРОЦЕССА ОБЖИГА ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА ФТОРСОДЕРЖАЩИМ ОТХОДОМ В ПЕЧАХ СУХОГО СПОСОБА ПРОИЗВОДСТВА | 2024 |

|

RU2832453C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ НА ОСНОВЕ ИЗГОТОВЛЕННОГО ПОРТЛАНДЦЕМЕНТА | 1995 |

|

RU2060979C1 |

| СПОСОБ ИНТЕНСИФИКАЦИИ ПРОЦЕССА ОБЖИГА ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА ФТОРСОДЕРЖАЩИМ ОТХОДОМ В ПЕЧАХ МОКРОГО СПОСОБА ПРОИЗВОДСТВА | 2024 |

|

RU2834608C1 |

| ИЗВЕСТКОВО-СИЛИКАТНО-ПЕРИКЛАЗОВЫЙ БЕЗОБЖИГОВЫЙ ОГНЕУПОР | 1996 |

|

RU2094407C1 |

| Железистый цемент | 1974 |

|

SU560850A1 |

| Клинкер для получения цветного портландуемента | 1977 |

|

SU614052A2 |

Предел прочности при изгибе, кгс/см, в возрасте, сут.

Таблица2

Предел прочности при сжатии, к ГС/см , в возрасте, сут.

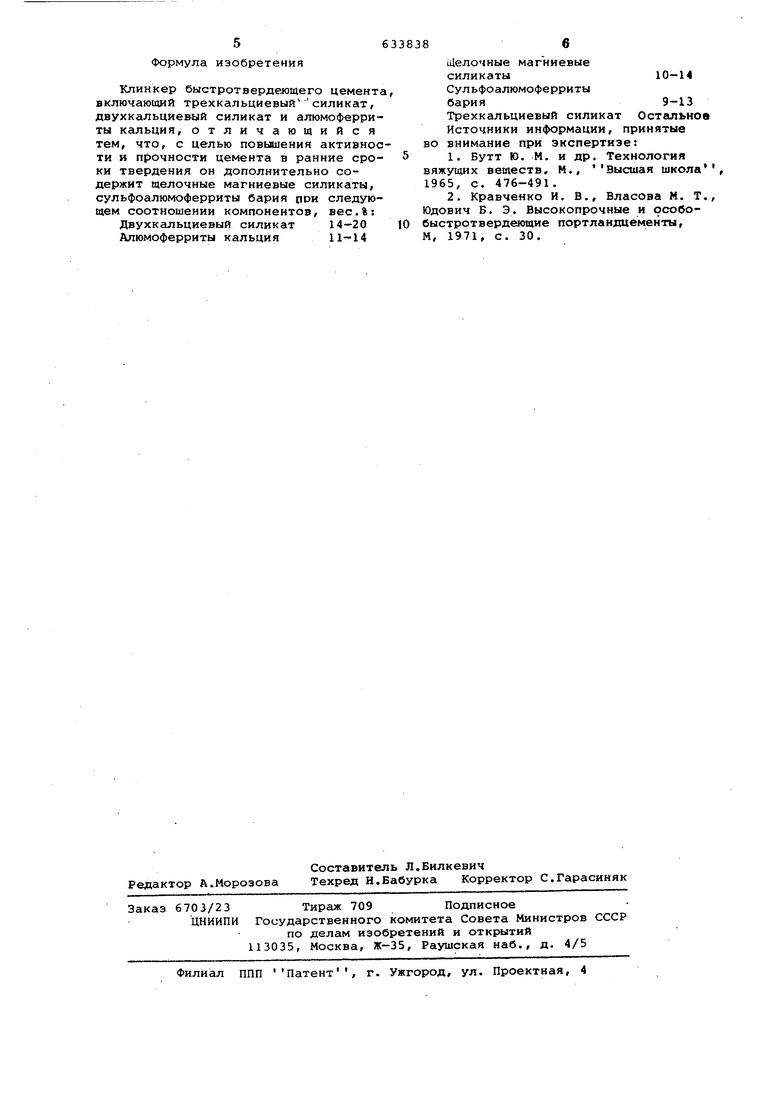

Формула изобретения

Клинкер быстротверделщего цемента включающий трехкальциевыйсиликат, двухкальциевый силикат и алюмоферриты кальция, отличающийся тем, что, с целью повьшения активности и прочности цемента в ранние сроки твердения он дополнительно содержит щелочные магниевые силикаты, сульфоалюмоферриты бария ПРИ следующем соотношении компонентов, вес.%: Двухкальциевый силикат 14-20 Алюмоферриты кальция 11-14

14елочные магниевые силикаты10-14

Сульфоалюмоферриты бария9-13

Трехкальциевый силикат Остальное Источники информации, принятые во внимание при экспертизе:

М, 1971, с. 30.

Авторы

Даты

1978-11-25—Публикация

1977-01-04—Подача