Область техники

Предложенная группа изобретений относится к области получения строительных материалов, а именно - к способу изготовления цемента и цементу, полученному на его основе, и может быть использована в гидротехническом, промышленно-гражданском строительстве, в частности, для строительства дорожных и мостовых конструкций.

Уровень техники

Известен способ получения цемента на основе белитового клинкера, имеющего следующий минералогический состав СаОсвоб. 5-25, β-C2S - 40-60 мас. %, C3S - 3-10 мас. %, С3А - 0,01-10 мас. %, C4AF - 8-20 мас. %, включающий подготовку сырьевой смеси, содержащей карбонатный, алюмосиликатный и железистый ингредиенты, обжиг до спекания во вращающейся печи и охлаждение белитового клинкера с дальнейшим его помолом с гипсовым компонентом (RU 2237628 С1, кл. С04В 7/36, опубл. 10.10.2004) ([1]). При этом коэффициент насыщения КН находится в пределах 0,5-0,6 за счет преобладания алита в составе клинкера, а глиноземный модуль р - в пределах 0,05-0,8, так как значительная часть глинозема связана в виде C4AF. Высокое содержание белита обуславливает медленное схватывание и твердение цемента. Однако, недостатком указанного клинкера является наличие в его составе свободного СаО в большом количестве, что будет приводить к образованию трещин в цементном камне.

Известен способ получения цемента на основе клинкера с высоким содержанием белита (до 85 мас. %), включающий приготовление сырьевой смеси, содержащей карбонатный компонент (известняк), глину, кремнеземсодержащий компонент и железосодержащий шлам с последующим ее обжигом, получением клинкера с последующим его помолом совместно с гипсом для получения цемента (JP 2010037172 А, кл. С04В 7/345, опубл. 18.02.2010) ([2]).

Недостатком указанного способа по [2] является высокая температура обжига, составляющая порядка 1500°С.

Известен способ получения цемента на основе белитового клинкера, включающий совместный помол карбонатного, глинистого, железистого, кремнеземсодержащего компонентов и промышленных отходов с последующим обжигом сырьевой смеси с целью получения клинкера следующего состава, мас. %: C2S - 40-75 мас. %, C3S - 10-35 мас. %, С3А - 1-5 мас. %, C4AF - 10-20 мас. % с дальнейшим помолом клинкера с гипсом для получения цемента (CN 106316172 А, кл. С04В 7/22, опубл.11.01.2017) ([3]). Клинкер указанного минералогического состава имеет высокий силикатный модуль и низкий глиноземный модуль, что обусловлено большим количеством силикатов кальция C2S и C3S и низким содержанием алюминатных соединений С3А и C4AF. Высокий силикатный и низкий глиноземные модули приводят к увеличению клинкерного пыления и ухудшению набора обмазки в печи, в связи с чем срок службы футеровки печи и ее способность противодействия как высоким температурам, так и химическому воздействию клинкерного расплава на огнеупоры снижаются. Кроме того, недостатком белитового цемента по [3] является то, что уже на ранних сроках твердения он имеет высокую прочность на сжатие (более 30 МПа), т.е. цемент будет иметь высокую скорость набора прочности, что может привести к развитию больших собственных напряжений в цементе, деформации и возникновению трещин уже в первые сутки набора прочности.

Техническое решение [3] является наиболее близким по технической сущности и назначению и принято в качестве прототипа.

Раскрытие изобретения

Суть технической проблемы заключается в следующем.

Для строительства современных автострад, аэродромов, городских улиц и т.п. применяются покрытия преимущественно из цементного бетона и железобетона. Цементы, применяемые в транспортном строительстве, подвергаются воздействию многих факторов, таких как попеременно повторяющихся нагрузках от движения транспорта и многократного воздействия атмосферных факторов. В связи с чем, большое значение приобретают такие свойства как прочность на сжатие и на изгиб цемента, которые в свою очередь зависят от однородности структуры цементного камня.

Таким образом, существует потребность в создании медленнотвердеющего цемента, обеспечивающего получение однородной структуры цементного камня без микроразрушений.

Заявленное техническое решение позволяет устранить данную проблему.

Задачей предлагаемого технического решения является создание цемента на основе клинкера, обеспечивающего создание цементов для дорожных и прочих бетонных покрытий и объектов, характеризующихся отсутствием пор, микротрещин и нарушений целостности как поверхности, так и внутренней структуры.

Технический результат предложенного технического решения заключается создании цемента на основе клинкера, позволяющего получить цемент, имеющий медленную и более равномерную кинетику набора прочности на сжатие и на изгиб на всех стадиях твердения, невысокую раннюю прочность, что обеспечивает снижение риска возникновения дефектов в структуре бетона. Кроме того, предложенный способ обеспечивает снижение температуры обжига шлама до 1350±10°С, что увеличивает срок службы футеровки печи и ее способность противодействия как высоким температурам, так и химическому воздействию клинкерного расплава на огнеупоры.

Технический результат достигается тем, что способ получения медленнотвердеющего цемента на основе белитового клинкера, включает приготовление сырьевой смеси клинкера, содержащей карбонатный компонент в количестве 89,2-90,2 мас. % и глинистый компонент в количестве 1,1-1,2 мас. %, первичный совместный помол карбонатного компонента и глинистого компонента в мельнице мокрого самоизмельчения с получением грубого шлама, тонкое измельчение грубого шлама в трубных мельницах совместно с железистыми добавками в количестве 2,5-2,6 мас. %, причем тонкое измельчение проводят до остатка на сите №008 - 7,0±2,0%, на сите №020 - 3,0±1,0%, перемешивание и корректировка шлама в шламбассейнах путем добавления глиноземного компонента в количестве 1,1-1,2 мас. % и кремнеземного компонента в количестве 4,8-6,0 мас. %, обжиг шлама во вращающейся печи путем его нагрева до температуры 1350±10°С, с последующим охлаждением и получением белитового клинкера следующего минералогического состава, мас. %: трехкальциевый силикат C3S (алит) - 38-48, двухкальциевый силикат (белит) C2S - 29-39, трехкальциевый алюминат С3А - 3-5, четырехкальциевый алюмоферрит C4AF - 14-16, периклаз, сульфаты, СаОсв. - 2-6.

При этом способе получают клинкер, который для задачи получения медленнотвердеющего цемента имеет следующий химический состав, мас. %: СаО 62,0-63,6, SiO2 23,0-24,0, Al2O3 4,2-5,0, Fe2O3 4,3-5,2, MgO, R2O (Na2O, K2O), SO3 - остальное.

Особенностью заявленного способа, в части получения клинкера, является снижение температуры обжига при получении клинкера на 100°С, чем стандартный обжиг при 1450°С, по причине пониженного коэффициента насыщения (0,80-0,86 при типовом значении для портландцементного клинкера 0,87 и выше) сырьевой смеси. При таком уникальном составе сырьевой смеси, высвободившийся при декарбонизации оксид кальция СаО образует в процессе химической реакции с оксидом кремния SiO2 минерал белит C2S в большом количестве. Процесс образования белита является эндотермической (с поглощением тепла) реакцией, проходящей при более низких температурах. Донасыщение кремнием белита для перехода в алит при более высоких температурах для

данного типа клинкера в большом количестве не требуется, все это и приводит снижению количества потребляемого в зоне спекания тепла и температуры обжига соответственно.

В качестве карбонатного компонента используют мел, мергель, известняк, мрамор с содержанием СаО 35-60 мас. %.

В качестве глинистого компонента используют глину, суглинки с содержанием SiO2 45-70 мас. %, Al2O3 5-20 мас. %.

В качестве глиноземного компонента используют высокоалюминатные глины, бокситы, побочные продукты металлургического производства с содержанием Al2O3 20-50 мас. %.

В качестве железистого компонента используют огарки, железную руду, побочные продукты металлургического производства с содержанием Fe2O3 20-80 мас. %.

В качестве кремнеземного компонента используют песок, опоку, трепел, диатомит с содержанием SiO2 70-95 мас. %.

Помол цемента осуществляют совместно с гипсом в шаровых трубных мельницах.

Гипс вводят в количестве 5,8-7,0 мас. %. Без добавки гипса цемент будет слишком быстро схватываться. Размер частиц гипса составляет не более 60 мм, при этом содержание фракции от 0 до 5 мм не более 30%.

Дополнительно вводят минеральные добавки в количестве 1-5,9 мас. %. Помол цемента осуществляют совместно с гипсом в шаровых трубных мельницах.

Краткое описание чертежей

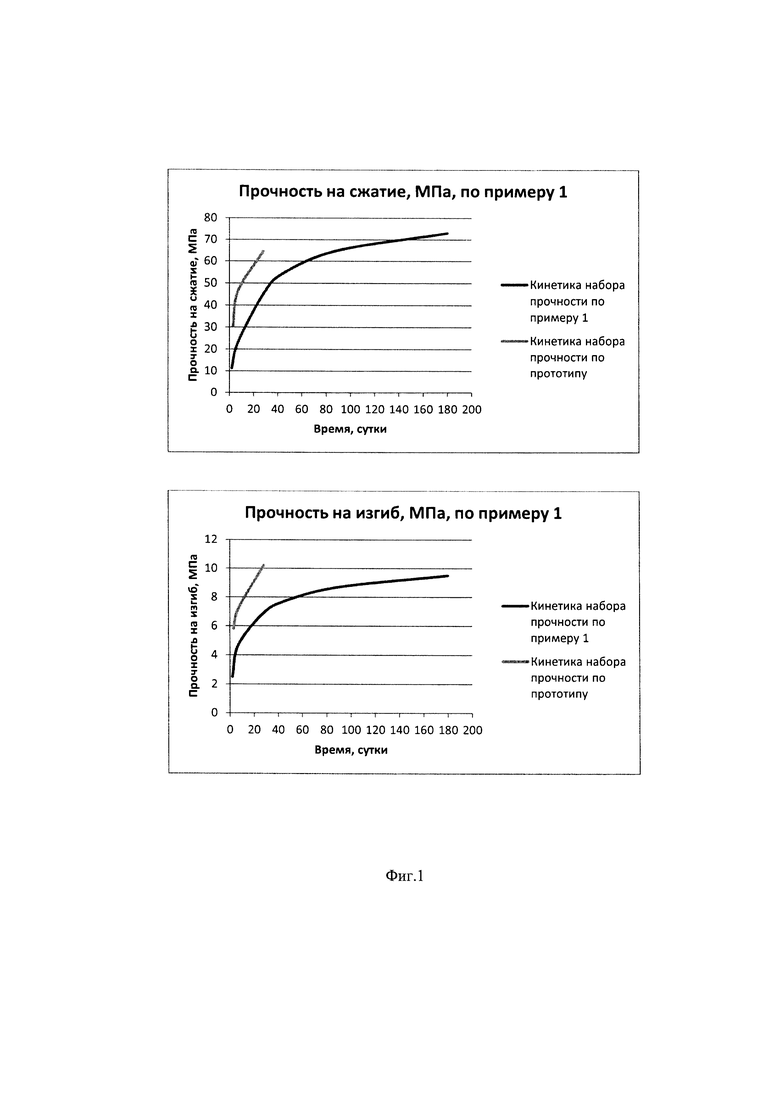

Фиг. 1 - графики, показывающие кинетику набора прочности на сжатие и изгиб цемента по предложенному клинкеру в соответствии с примером 1 и по клинкеру по прототипу [3].

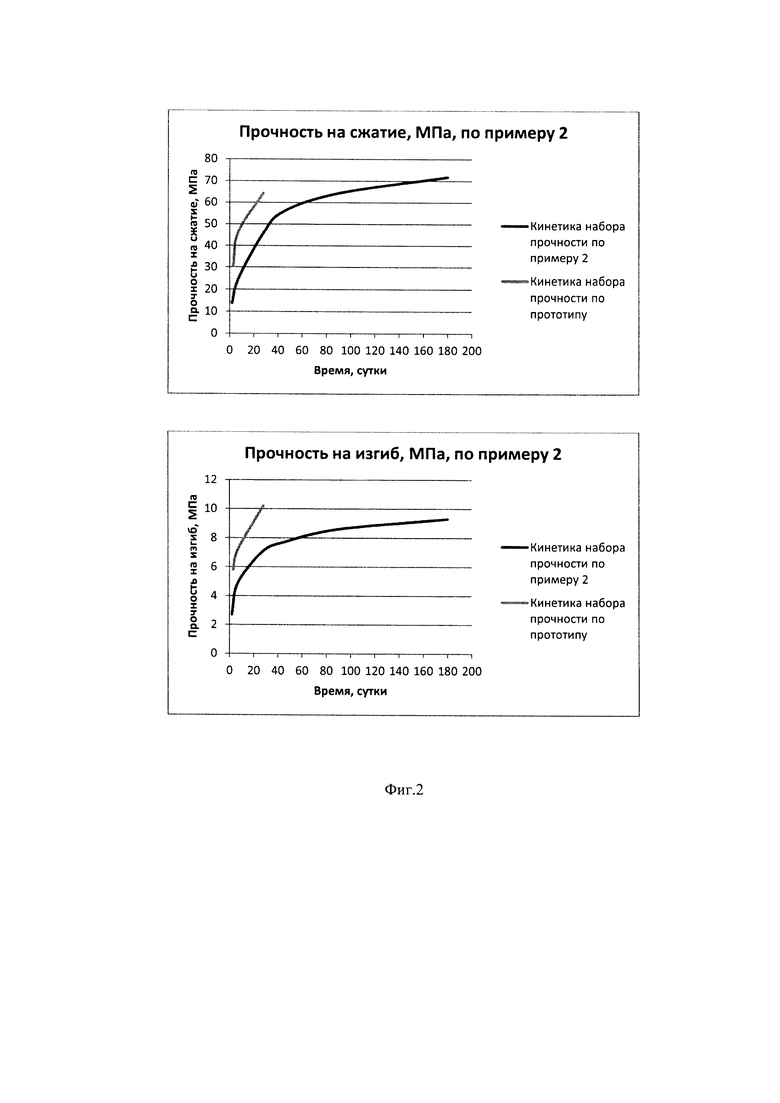

Фиг. 2 - графики, показывающие кинетику набора прочности цемента на сжатие и изгиб по предложенному клинкеру в соответствии с примером 2 и по клинкеру по прототипу [3].

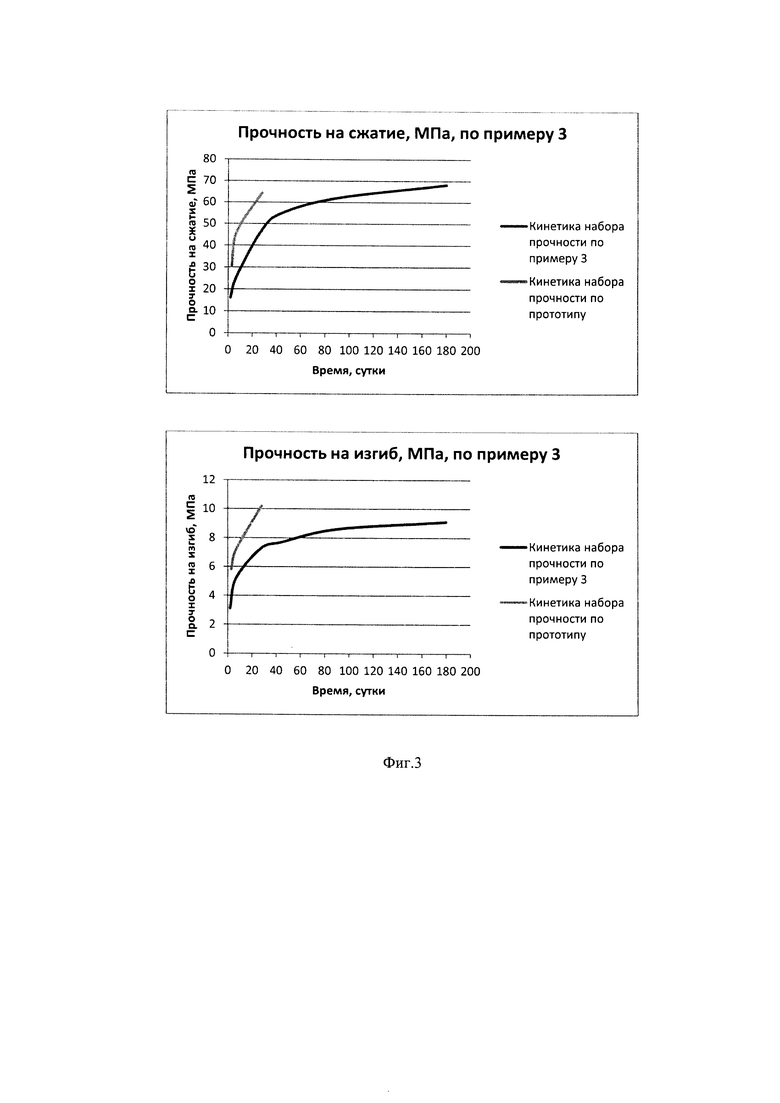

Фиг. 3 - графики, показывающие кинетику набора прочности цемента на сжатие и изгиб по предложенному клинкеру в соответствии с примером 3 и по клинкеру по прототипу [3].

Осуществление изобретения

Процесс производства медленнотвердеющего цемента складывается из следующих основных технологических операций:

- добыча сырьевых материалов и доставка их на завод;

- первичный совместный помол карбонатного компонента и глинистого компонента с получением грубого шлама;

- тонкий помол грубого шлама с добавлением железистых добавок;

- перемешивание в вертикальных бассейнах;

- перемешивание и корректировка химического состава шлама в горизонтальных шламбассейнах;

- обжиг шлама;

- охлаждение клинкера и передача его на склад;

- помол цемента

- складирирование и отгрузка цемента

В качестве сырьевых материалов используют карбонатные и глинистые породы, богатые оксидами кальция СаО (карбонатные породы) и оксидами кремния (SiO2), алюминия (Al2O3) и железа (Fe2O3) (глинистые породы). Данные оксиды участвуют в образовании силикатов, алюминатов и алюмоферритов, являющихся основой клинкера. Карбонатные породы могут быть выбраны из мела, мергеля, известняка, мрамора с содержанием СаО 35-60 мас. %. Глинистые породы могут быть выбраны из глины, суглинок с содержанием SiO2 45-70 мас. % и Al2O3 5-20 мас. %.

Добыча карбонатного и глинистого сырья производится открытым способом.

Для достижения требуемого заданного состава сырьевой смеси используют корректирующие добавки, содержащие значительное количество того оксида, которого не хватает в сырьевой смеси. Корректирующими добавками являются железистые, глиноземистые и кремнеземистые добавки.

В качестве железистых добавок используют огарки, железную руду, побочные продукты металлургического производства с содержанием Fe2O3 20-80 мас. %.

В качестве глиноземистых добавок используют высокоалюминатные глины, бокситы, побочные продукты металлургического производства с содержанием Al2O3 20-50 мас. %.

В качестве кремнеземистых добавок используют песок, опоку, трепел, диатомит с содержанием SiO2 70-95 мас. %.

Приготовление сырьевой смеси осуществляют мокрым способом.

Карбонатный и глинистый компоненты подаются в мельницу мокрого самоизмельчения ММС «Гидрофол» для проведения первичного совместного грубого мокрого помола с получением грубомолотого шлама. Количество карбонатного компонента составляет 89,2-90,2 мас. %, а глинистого - 1,1-1,2 мас. %. Влажность шлама составляет 39-44%. Для увеличения растекаемости и снижения влажности шлама непосредственно в мельницу «Гидрофол» вводят разжижитель - Литопласт М в количестве 4,38 кг на тонну клинкера (4,38 мас. % на 1 т клинкера).

Помол сырьевых материалов должен быть весьма тонким, а сырьевая смесь возможно более однородной с тем, чтобы пределы, колебания химического состава шлама, поступающего в печь, были незначительными.

Полученный грубый шлам направляют посредством шламовых насосов в шаровые трубные однокамерные мельницы для тонкого измельчения совместно с железистыми добавками, вводимыми в количестве 2,5-2,6 мас. %. Тонкое измельчение проводят до остатка на сите №008 - 7,0±2,0%, на сите №020 - 3,0±1,0%, что обеспечивает улучшение процесса обжига сырьевой смеси, снижает расход топлива и улучшает качественные характеристики клинкера за счет более стабильного минералогического состава клинкера из-за равномерного расположения и соотношения частиц в сырьевой смеси.

После тонкого измельчения шлам перекачивается в вертикальные шламбассейны, в которых шлам перешивается, после чего лабораторией технического контроля шлам анализируют и направляют в горизонтальный шламбассейн, в которых перемешивают и порционно корректируют состав шлама до заданных характеристик по результатам химического анализа. Перемешивание осуществляют пневмо-механическим методом. Глиноземный компонент добавляют в количестве 1,1-1,2 мас. %, кремнеземный компонент в количестве - 4,8-6,0 мас. %.

Заданными технологическими параметрами являются коэффициент насыщения, силикатный модуль и глиноземный модуль.

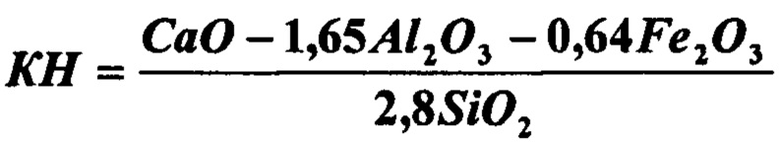

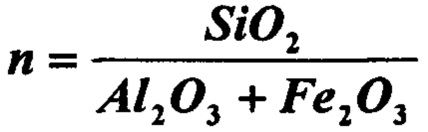

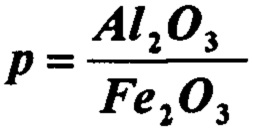

Важнейшим из них является коэффициент насыщения КН, который характеризует отношение между силикатами кальция, т.е. между C3S и C2S. Таким образом, КН показывает насколько кремнезем насыщен известью и выражается уравнением:

Силикатный модуль n характеризует отношение между силикатами кальция и минералами плавнями и выражается уравнением:

где содержание оксидов выражено в массовых %.

Глиноземистый модуль р характеризует отношение между алюминатами и алюмоферритами кальция и выражается уравнением:

Состав шлама корректируется до достижения следующих значений параметров:

КН=0,83±0,03

n=2.40±0.10

р=0.95±0.05

После корректировки и перемешивания шлам поступает во вращающуюся печь для обжига, в которой его подвергают нагреву до 1350°С с последующим охлаждением. Основным топливом для вращающихся печей является природный газ.

Технологический процесс синтеза цементного клинкера в печи разделен на 6 зон: сушки (испарения), подогрева, декарбонизации, экзотермических реакций, спекания и охлаждения.

В зоне сушки или испарения происходит нагрев сырьевой смеси от 30 до 300°С с целью испарения «естественной» воды сырьевой смеси при 30-100°С и физически адсорбированной воды при 100-300°С.

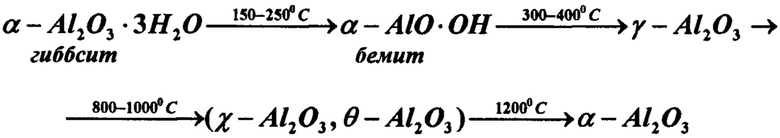

В зоне подогрева осуществляют нагрев смеси от 300 до 600°С для обеспечения удаления химически связанной воды, содержащейся в структуре глинистых минералов при температуре 300-500°С, и протекания структурных изменений в силикатных минералах при температуре 500-600°С.

Так, глинистые минералы (монтмориллонит Al2O3⋅4SiO2⋅nH2O, каолинит Al2O3⋅2SiO2⋅2H2O) при нагревании разлагаются, первоначально монтмориллонит теряет при 150…230°С адсорбированную и межпакетную воду, затем в интервале температур 400…600°С из глинистых минералов выделяется вода из кристаллических решеток:

Al2O3⋅mSiO2⋅nH2O→Al2O3⋅mSiO2+nH2O

После дегидратации глинистые вещества остаются в аморфном состоянии, а затем частично или полностью распадаются на оксиды и приобретают способность активно взаимодействовать с остальными компонентами смеси:

Al2O3⋅mSiO2→Al2O3+mSiO2

Водные гидраты глинозема: гиббсит Al2O3⋅3Н2О и диаспор Al2O3⋅H2O, являющиеся компонентами высокоглиноземистых глин или бокситов, при нагревании изменяются по следующей схеме:

Вид и количество полиморфных переходов Al2O3 зависят от температуры и длительности обжига, характера газовой среды, наличия других оксидов и их взаимодействия.

Дегидратация (обезвоживание) шлама сопровождается высвобождением (испарением) воды. Наружный подсыхающий слой испытывает усадку, а внутренний - сохраняет свой объем и препятствует усадке, появляются трещины в наружном слое. Чем больше скорость нагрева гранул, тем выше вероятность разрушения сформировавшихся гранул и появления пыли. Повышенная дисперсность шлама затрудняет высыхание, и скорость сушки уменьшается.

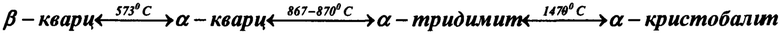

Свободный кремнезем, присутствующий в составе сырьевых смесей преимущественно в форме β-кварца, испытывает при нагревании характерные для него полиморфные превращения:

Эти превращения энергоемки. Работа, затраченная на разрыв связей Si-O-Si и перестройку решеток, становится потенциальной энергией высокотемпературных модификаций, повышающих их химическую активность. В присутствии Na+, К+, Fe3+, Fe2+, F-, Cl- превращение кварца в тридимит и кристобалит ускоряется.

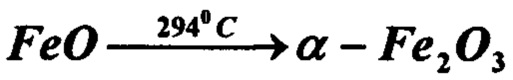

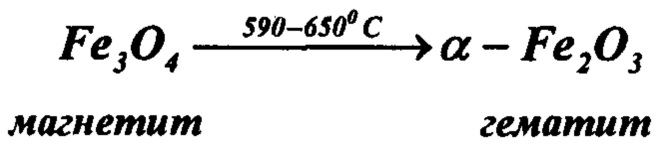

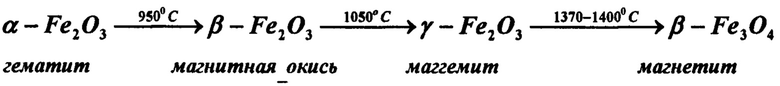

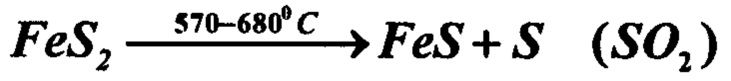

Железистые добавки, содержащие магнетит - Fe3O4, гематит - Fe2O3, вюстит - FeO и иногда пирит - FeS2, испытывают следующие термические превращения:

При повышенных температурах все железистые оксиды, помимо полиморфных превращений, подвергаются термической диссоциации и представляют собой твердые растворы, характеризующиеся непостоянным содержанием кислорода. Серный колчедан FeS2 при 570-680°C переходит в магнитный колчедан FeS с выделением элементарной серы, сразу же окисляющейся в SO2.

Магнитный колчедан FeS разлагается при взаимодействии с СаО. Температура плавления серного колчедана FeS2 - 642°С, магнитного колчедана FeS - 1193°С.

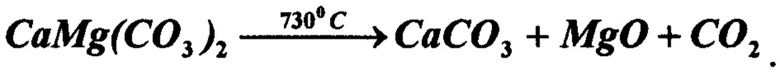

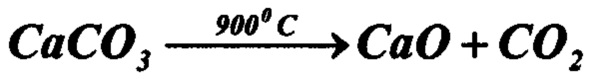

В зоне декарбонизации температура составляет от 600 до 900°С для обеспечения протекания наиболее энергоемкой реакции клинкерообразования - разложение карбоната кальция СаСО3, а также карбоната магния MgCO3 и доломита MgCO3⋅СаСО3.

В кристаллической решетке магнезита MgCO3 анион CO32- связан слабее, чем в СаСО3, поэтому углекислый магний диссоциирует при 500…700°С, парциальное давление CO2 равно 1 бар при 640°С.

Диссоциация доломита CaMg(CO3)2 протекает в две стадии: вначале при 730°С идет реакция разложения доломита и диссоциация магнезита

Затем при 900°С и парциальном давлении СО2 = 1 бар происходит диссоциация CaCO3.

Механизм разложения карбонатов в доломите такой же, как и механизм разложения СаСО3 и MgCO3, но скорость реакции меньше из-за более сложных химических превращений комплексной соли. Температура начала диссоциации доломита может снижаться в присутствии каталитических примесей до 600°С. Выделяющиеся оксиды СаО и MgO вначале рентгеноаморфны, затем кристаллизуются. Процесс разложения основного компонента сырьевой смеси СаСО3 происходит в широком интервале температур (600…1100°С) в зависимости от структуры карбоната, количества и вида присутствующих примесей и состава газовой среды. При парциальном давлении СО2, равном 1 бар, диссоциации беспримесного СаСО3 происходит при 900°С.

С уменьшением размера частиц CaCO3 скорость их разложения возрастает. Соединения, содержащие двухвалентное железо (вюстит FeO и магнетит Fe3O4), являются катализаторами процесса декарбонизации. Фтористые соли вызывают значительное ускорение реакции диссоциации и понижение температуры ее начала на 30…120°.

Щелочные соединения вносятся в состав портландцементной сырьевой смеси глинами в виде гидрослюды, полевых шпатов, а также с известняком и пылью электрофильтров. Они могут быть представлены не только природными минералами, но и сульфатами, хлоридами, фторидами, карбонатами и гидратами Na и К. Такое разнообразие щелочных соединений усложняет анализ механизма влияния только катионов Na+ и К+.

Щелочные соединения совершают многократную циркуляцию в результате возгонки и последующей конденсации, постепенно накапливаясь в материале. Они понижают температуры начала декарбонизации и появления расплава, изменяя процесс минералообразования.

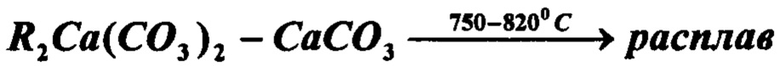

В интервале температур 400…800°С происходит синтез двойных карбонатов:

nCaCO3+R2CO3→R2Ca(CO3)2+(n-1)CaCO3.

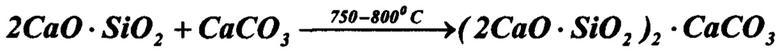

При 750…820°С образуются эвтектические расплавы в системе:

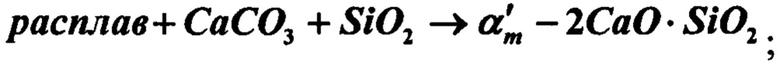

Расплав и двойные карбонаты ускоряют появление двухкальциевого силиката:

R2Ca(CO3)2+SiO2→R2CO3+2CaO⋅SiO2+СО2.

Возможно образование щелочных силикатов и сульфатов в газовой среде:

R2CO3+SiO2→R2O⋅SiO2+CO2;

R2O+SO3→R2SO4.

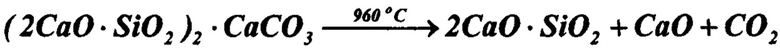

В присутствии щелочей образуется значительное количество спуррита:

с последующим его разложением:

Сернистый ангидрит SO2 в окислительной атмосфере в интервале температур 600…900°С в присутствии водяных паров, оксида железа окисляется до SO3:

2SO2+O2→2SO3

SO3 адсорбируется на поверхности твердых частиц или взаимодействует со щелочами в газовой фазе с последующей конденсацией полученных продуктов:

Возможно образование двойных сульфатов R2Ca(SO4) и силикосульфата кальция, устойчивого в интервале 800…1290°С:

2СаО⋅SiO2+CaSO4→(2CaO⋅SiO2)2⋅CaSO4

Наиболее летучий элемент хлор совершает кругооборот в печной системе: при 700…1000°С хлорсодержащие соединения возгоняются, а при температурах ниже 700°С конденсируются на обжигаемом материале и вновь поступают в зону высоких температур. При исходной концентрации 0,03% хлора в сырьевой смеси вследствие кругооборота в печной системе содержание его в материале может достигать 2,3%, т.е. увеличиваться почти в 70 раз. Наличие хлоридов ускоряет реакции клинкерообразования, понижает температуру появления и вязкость расплава.

Воздействие фосфорного ангидрита на процессы минералообразования носит двойственный характер. В присутствии 0,1…0,3% Р2О5 реакции связывания протекают несколько интенсивнее, чем без него, вследствие образования фосфатов кальция. В присутствии Р5+ снижается энергия активации процессов разложения природных минералов и синтеза первичных соединений. С увеличением содержания Р2О5 сверх 0,7% скорость усвоения СаО снижается вследствие уменьшения интенсивности растворение C2S и СаО фосфорсодержащем клинкерном расплаве.

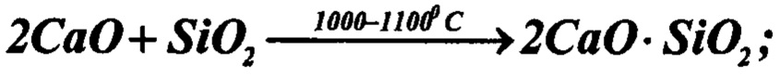

Реакции в промышленных печах начинаются при температуре ~600°С с появлением низкотемпературных расплавов хлоридов, сульфатов и карбонатов щелочных металлов. В результате до 850°С образуются низкоосновные силикаты, алюминаты и ферриты кальция:

2CaO+SiO2→2СаО⋅SiO2;

CaO+Al2O3→CaO⋅Al2O3;

2CaO+Fe2O3→2CaO⋅Fe2O3.

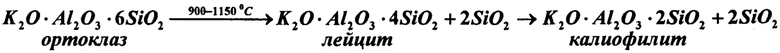

Полевошпатные минералы (ортоклаз и микроклин K2O⋅Al2O3⋅6SiO2, альбит Na2O⋅Al2O3⋅6SiO2), являющиеся примесями в глинах и известняках, испытывают полиморфные превращения при 600…900°С, а выше 900°С происходит их термический распад и инконгруэнтное плавление. Первоначально кремнезем выделяется в виде кристобалита, затем лейцит и калиофилит плавятся при повышенных температурах:

Калиево-натриевые полевые шпаты плавятся инконгруэнтно при 1100…1170°С, а натриево-известковые (плагиоклазы) - при 1100…1500°С.

Зоной экзотермических реакций является зона печи, где происходит интенсивное образование двухкальциевого силиката с ярко выраженным экзотермическим эффектом и протекает при температуре от 900 до 1250°С:

В интервале температур 1000…1300°С низкоосновные алюминаты насыщаются СаО и образуются высокоосновные алюминаты и алюмоферриты кальция:

Промежуточные соединения, такие как силикосульфат кальция, распадаются:

2(2CaO⋅SiO2)⋅CaSO4→2CaO⋅SiO2+CaSO4,

ангидрид в последующем частично разлагается по реакции

CaSO4→CaO+SO2+0.5O2

Таким образом, перед зоной спекания присутствуют следующие основные фазы:

2CaO⋅SiO2 (C2S), 3СаО⋅Al2O3 (С3А), 4CaO⋅Al2O3⋅Fe2O3 (C4AF), СаО.

В зоне спекания происходит образование основного клинкерного минерала - алита при температуре от 1250 до 1350°С. В результате частичного плавления материала в состав жидкой фазы переходят алюминаты и алюмоферриты кальция, все легкоплавкие примеси сырьевой смеси, оксиды кальция и магния. При температуре 1338°С в системе СаО - C2S - С3А - C4AF образуется эвтектический расплав состава: СаО=54,8%; SiO2=6%; Al2O3=22,7%; Fe2O3=16,5%. В жидкой фазе растворяются белит и оксид кальция, в результате взаимодействия которых образуется алит:

CaO+2CaO⋅SiO2→3CaO⋅SiO2

Алит имеет меньшую растворимость, чем двухкальциевый силикат, поэтому выкристаллизовывается из расплава. Примесные соединения (щелочи, сульфаты, фосфаты) снижают температуру плавления системы до 1250-1280°С, но препятствуют процессу алитообразования. После завершения процесса спекания образуется цементный клинкер, характеристика которого приводится ниже.

В зоне охлаждения температуру понижают от 1350 до 1100°С, что обеспечивает кристаллизацию трехкальциевого алюмината и четырехкальциевого алюмоферрита с одновременной стабилизацией формы кристаллов алитов и белита.

Клинкер выходит из вращающейся печи в виде мелких зерен. После выхода из печи клинкер интенсивно охлаждается с 950°С до 120°С в течение 15 минут.

Охлажденный в холодильниках клинкер ковшовыми транспортерами подается на склад.

Полученный клинкер имеет следующий минералогический состав, мас. %: .%: C3S - 38-48, C2S - 35-39, С3А - 3-5, C4AF - 14-16, периклаз, сульфаты, СаОсв. - 2-6, и химический состав, мас. %: СаО 62,0-63,6, SiO2 23,0-24,0, Al2O3 4,2-5,0, Fe2O3 4,3-5,2, MgO, R2O(Na2O, K2O), SO3 - остальное.

Состав клинкера имеет низкое содержание трехкальциевого алюмината С3А и почти равновесное содержание алита-белита, что обеспечивает заданную кинетику твердения и препятствует возникновению дефектов в конечном продукте - бетоне.

В связи с тем, что при обжиге используют беззольное топливо, значения модулей и коэффициента насыщения клинкера совпадают со значениями модулей и коэффициента насыщения сырьевой смеси, т.е. полученный клинкер также имеет следующие характеристики:

КН=0,83±0,03

n=2.40±0.10

р=0.95±0.05

Хранение клинкера может осуществляться в закрытых силосах или объединенном клинкерном складе.

Помол цемента осуществляют совместно с гипсом в шаровых трубных мельницах.

Гипс вводят в количестве 5,8-7,0 мас. %. Без добавки гипса цемент будет слишком быстро схватываться. Размер частиц гипса составляет не более 60 мм, при этом содержание фракции от 0 до 5 мм не более 30%.

Дополнительно вводят минеральные добавки в количестве 1-5,9 мас. %. В качестве минеральных добавок используют гранулированный шлак, или известняк, или пуццолан, или смесь известняка и мела.

Измельчение клинкера с гипсом и минеральными добавками производится до удельной поверхности 3200+/-200 см2/г и остатком на сите №008 1±0,5%, причем содержание SO3 в цементе 2,4-3,5 мас. %.

Полученный цемент имеет следующий химический состав, мас. %: SiO2 21,4-22,6, Al2O3 4-4,7, Fe2O3 4-4,84, СаО 60-61,8, SO3 2,4-3,5, ппп. 1,2-1,4, MgO, R2O(K2O, Na2O) - остальное.

Полученный цемент является медленнотвердеющим и имеет следующие сроки схватывания: начало - не ранее 210±20 мин., конец - не позднее 280±20 мин., при этом ложное схватывание отсутствует. Нормальная густота цементного теста составляет 26,0±1,0%.

Хранение цемента осуществляется в железобетонных емкостях цилиндрической формы с конической нижней частью - силосах.

Пример 1

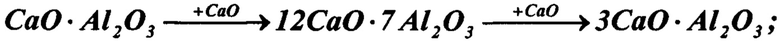

В качестве карбонатного компонента берут известняк в количестве 1845,85 кг на 1 т. клинкера, а в качестве глинистого компонента - глину в количестве 23,79 кг на 1 т клинкера. Известняк и глину подают в мельницу ММС «Гидрофол» для проведения первичного совместного грубого мокрого помола с получением грубомолотого шлама. Влажность шлама составляет 39 мас. %. В мельницу «Гидрофол» вводят разжижитель - Литопласт М в количестве 4,38 кг на тонну клинкера.

Полученный грубый шлам направляют посредством шламовых насосов в шаровые трубные однокамерные мельницы для тонкого измельчения совместно с железистой добавкой - огарками в количестве 53,28 кг на 1 т. клинкера. Тонкое измельчение проводят до остатка на сите №008 - 6,5%, на сите №020 - 3,0%.

Для дальнейшего перемешивания шлам перекачивается в вертикальные шламбассейны. После перемешивания шлам направляют в горизонтальный шламбассейн для корректировки и перемешивания состава. Для корректировки вводят глиноземистую добавку - боксит в количестве 23,79 кг на 1 т. клинкера и кремнеземистую добавку - опоку в количестве 122,31 кг на 1 т. клинкера.

В таблице 1 отображен состав сырьевой смеси на 1 т. клинкера и в пересчете на мас. %.

Из горизонтального бассейна центробежными насосами шлам перекачивают во вращающуюся печь, где смесь подвергают нагреву до температуры 1350°С. Топливом для печи является природный газ. Печь оборудована дымососами для обеспечения полного горения топлива и удаления отходящих газов после процесса горения. Для очистки отходящих газов установлены электрофильтры.

После обжига клинкер подается в колосниковый холодильник.

Охлажденный в холодильниках клинкер ковшовыми транспортерами подается на склад.

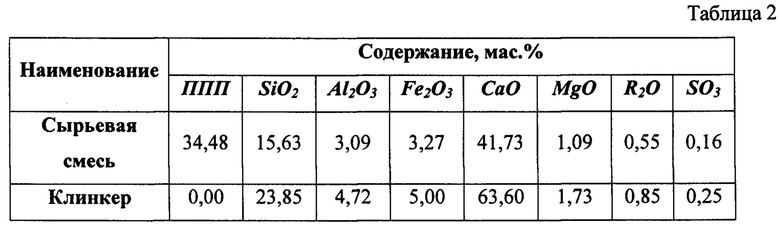

Клинкер имеет следующий минералогический состав, мас. %: C3S - 38,0, C2S - 39,0, С3А - 4,0, C4AF - 15,0, периклаз, сульфаты, СаОсв. - 4,0, химические составы сырьевой смеси и клинкера представлены в таблице 2, модульные характеристики представлены в таблице 3.

Далее, к измельченному клинкеру добавляют гипс в количестве 6 мас. %, минеральную добавку 2 мас. % (гранулированный шлак).

Химический состав получаемого цемента, мас. %: СаО 61,76, SiO2 22,42, Al2O3 4,44, Fe2O3 4,7, MgO 1,63, Na2O, K2O - 0,80, SO3 - 3,05, ппп. 1,2.

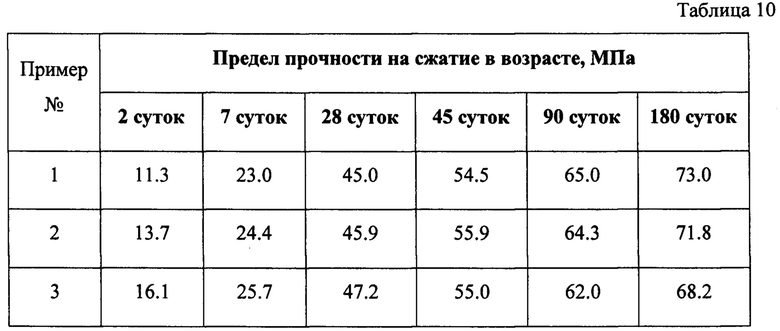

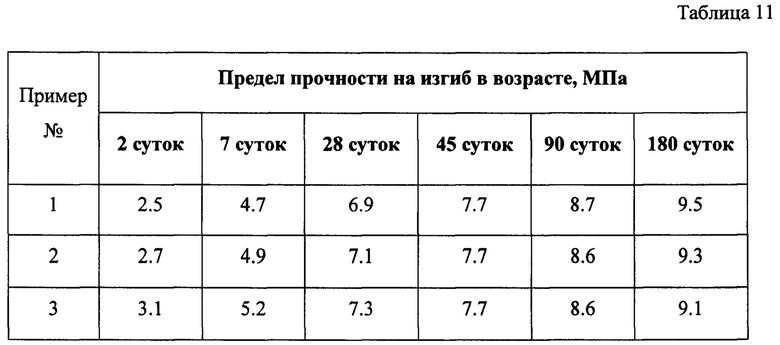

Оценивают прочность цемента на изгиб и сжатие в соответствии с ГОСТ 310.4-81 Цементы. Методы определения предела прочности при изгибе и сжатии. Результаты измерений приведены в таблице 10 и 11.

На фигуре 1 представлены графики, показывающие кинетику набора прочности цемента по предложенному клинкеру в соответствии с примером 1 и по клинкеру по прототипу [3].

Пример 2

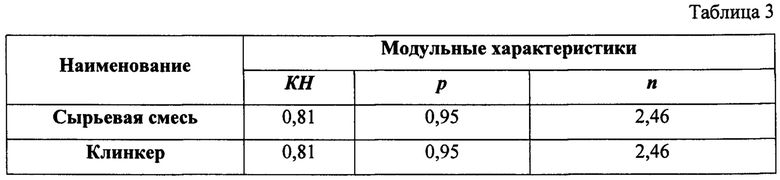

Клинкер получают способом, раскрытым в примере 1, за исключением соотношения сырьевых компонентов, которое раскрыто в таблице 4:

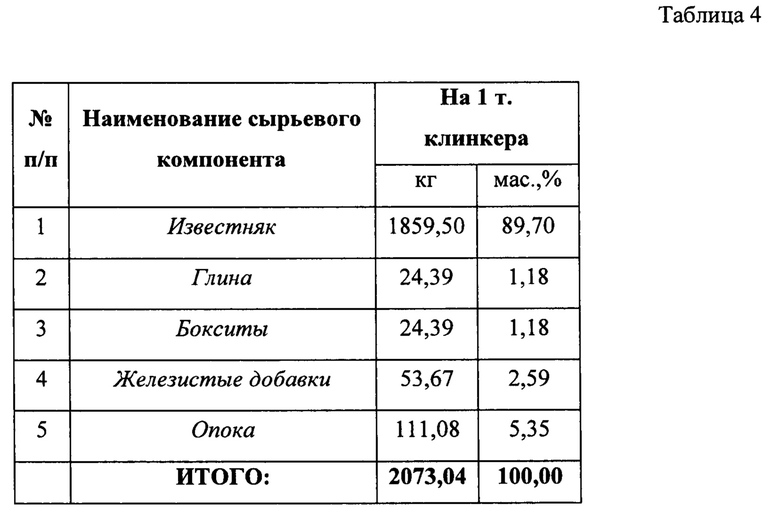

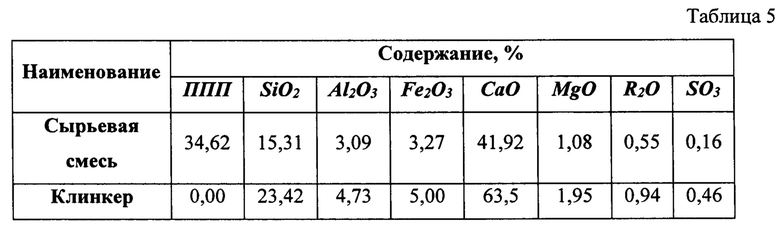

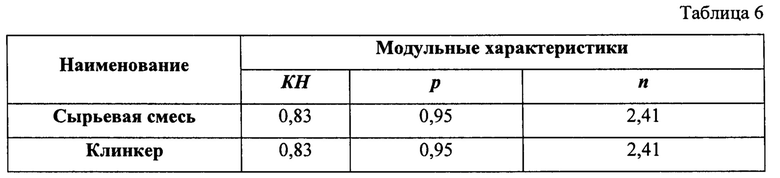

Клинкер, полученный из сырьевой смеси, раскрытой в таблице 4, имеет следующий минералогический состав, мас. %: C3S - 43,0, C2S - 34,0, С3А - 4,0, C4AF - 15,0, периклаз, сульфаты, СаОсв. - 4,0, химические составы сырьевой смеси и клинкера представлены в таблице 5, модульные характеристики представлены в таблице 6.

Далее, к измельченному клинкеру добавляют гипс в количестве 6,5 мас. %, минеральную добавку в количестве 3 мас. % (известняк).

Химический состав получаемого цемента, мас. %: СаО 61,51, SiO2 21,90, Al2O3 4,42, Fe2O3 4, Химический состав получаемого цемента, мас. %: СаО 61,51, SiO2 21,90, Al2O3 4,42, Fe2O3 4,68, MgO 1,82, Na2O, K2O - 0,88, SO3 - 3,49, ппп. 1,30.

Оценивают прочность цемента на изгиб и сжатие в соответствии с ГОСТ 310.4-81 Цементы. Результаты измерений приведены в таблице 10 и 11.

На фигуре 2 представлены графики, показывающие кинетику набора прочности цемента по предложенному клинкеру в соответствии с примером 2 и по клинкеру по прототипу [3].

Пример 3

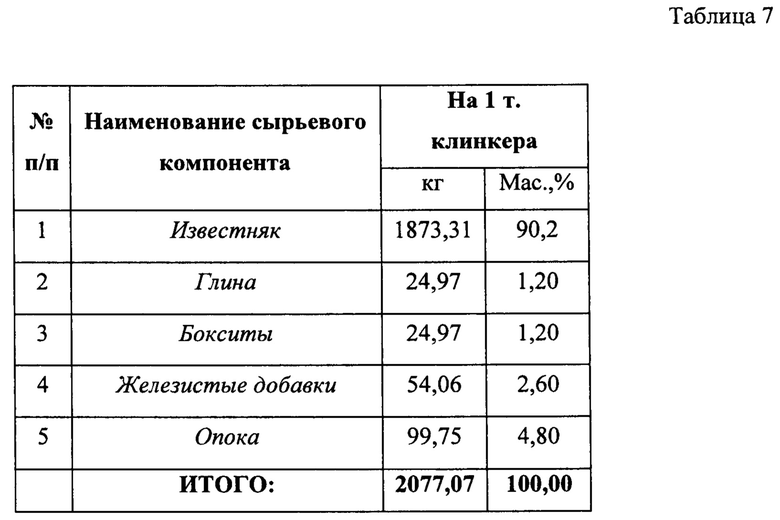

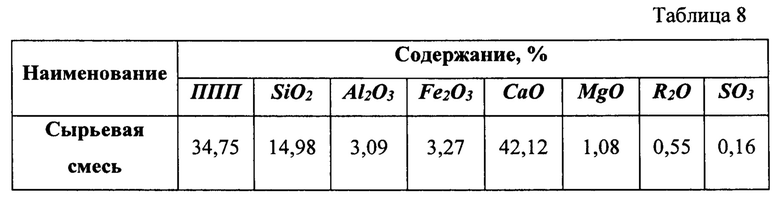

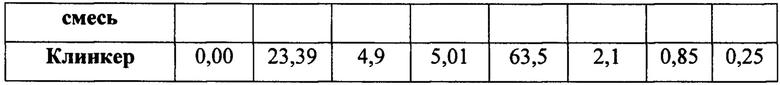

Клинкер получают способом, раскрытым в примере 1 за исключением соотношения сырьевых компонентов, отображенных в таблице 7:

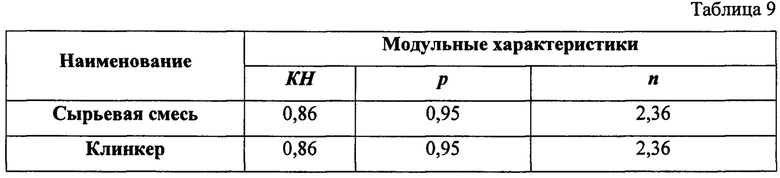

Клинкер, полученный из сырьевой смеси, раскрытой в таблице, имеет следующий минералогический состав, мас. %: C3S - 48,0, C2S - 29,0, С3А - 4,0, C4AF - 15,0, периклаз, сульфаты, СаОсв. - 4,0, химические составы сырьевой смеси и клинкера представлены в таблице 8, модульные характеристики представлены в таблице 9.

Далее, к измельченному клинкеру добавляют гипс в количестве 5,8 мас. %, минеральную добавку в количестве 1 мас. % (пуццолан).

Химический состав получаемого цемента, мас. %: СаО 61,72, SiO2 22,04, Al2O3 4,62, Fe2O3 4,72, MgO 1,98, Na2O, K2O - 0,80, SO3 - 2,96, ппп. 1,16.

Оценивают прочность цемента на изгиб и сжатие в соответствии с ГОСТ 310.4-81 Цементы. Результаты измерений приведены в таблице 10 и 11.

На фигуре 3 представлены графики, показывающие кинетику набора прочности цемента по предложенному клинкеру в соответствии с примером 1 и по клинкеру по прототипу [3].

Таким образом, исходя из приведенных в таблице 10 данных можно сделать вывод, что цемент на основе предложенного в данном техническом решении способа с использованием белитового клинкера предложенного состава имеет медленную и более равномерную (плавную) кинетику набора прочности во все сроки твердения (ранние сроки, поздние сроки, сверхпоздние сроки и т.д.), что обусловлено низким содержанием в клинкере трехкальциевого алюмината С3А и почти равновесным содержанием алита-белита. Медленная кинетика набора прочности, соответственно, подразумевает низкую начальную прочность цемента в отличие от прототипа [3], в котором прочность цемента в ранние сроки составляет порядка 30 МПа.

Ввиду того, что кинетика твердения цемента медленная и ранняя прочность невысокая, это будет препятствовать образованию пор и микротрещин в конечном бетонном изделии, что, соответственно, повысит прочность и выносливость бетона в условиях его эксплуатации, таких как попеременно повторяющихся нагрузках от движения транспорта и многократного воздействия атмосферных факторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения и состав белитового клинкера | 2020 |

|

RU2736592C1 |

| СПОСОБ КОРРЕКТИРОВКИ СОСТАВА ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА НА ОСНОВЕ ВЫСОКОСУЛЬФАТНОЙ СЫРЬЕВОЙ СМЕСИ | 2013 |

|

RU2527430C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕЛИТОВОГО ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА С ПЫЛЕПОДАВЛЕНИЕМ ПРИ ЕГО ОБЖИГЕ И ЦЕМЕНТ НА ОСНОВЕ ЭТОГО КЛИНКЕРА | 2003 |

|

RU2237628C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТА (ВАРИАНТЫ) | 2008 |

|

RU2383506C1 |

| ЦЕМЕНТ С ИСПОЛЬЗОВАНИЕМ ОТХОДОВ ПРОМЫШЛЕННОГО ПРОИЗВОДСТВА | 2013 |

|

RU2521684C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТА | 2012 |

|

RU2497767C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТОВ | 2009 |

|

RU2414439C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЫСТРОТВЕРДЕЮЩЕГО СУЛЬФАТОСТОЙКОГО ПОРТЛАНДЦЕМЕНТА | 2003 |

|

RU2255064C1 |

| СУЛЬФОАЛЮМИНАТНЫЙ КЛИНКЕР НА ОСНОВЕ ТЕХНОГЕННЫХ ОТХОДОВ, ПОЛУЧЕННЫЙ ПЛАВЛЕНЫМ МЕТОДОМ | 2010 |

|

RU2442759C2 |

| СПОСОБ ПРОИЗВОДСТВА ЦЕМЕНТА И СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА (ВАРИАНТЫ) | 1998 |

|

RU2138457C1 |

Предложенная группа изобретений относится к способу получения медленнотвердеющего цемента и цементу, полученному на его основе. Способ включает приготовление сырьевой смеси, содержащей карбонатный компонент в количестве 89,2-90,2 мас. % и глинистый компонент в количестве 1,1-1,2 мас. %, первичный совместный помол карбонатного компонента и глинистого компонента в мельнице мокрого самоизмельчения с получением грубого шлама, тонкое измельчение грубого шлама в трубных мельницах совместно с железистыми добавками в количестве 2,5-2,6 мас. %. Тонкое измельчение проводят до остатка на сите №008 - 7,0±2,0%, на сите №020 - 3,0±1,0%. Далее шлам перемешивают и корректируют в шламбассейнах путем добавления глиноземного компонента в количестве 1,1-1,2 мас. % и кремнеземного компонента в количестве 4,8-6,0 мас. %. Обжиг шлама проводят во вращающейся печи путем его нагрева до температуры 1350°C с последующим охлаждением и получением белитового клинкера. Полученный клинкер измельчают совместно с гипсом в количестве 5,8-7,0 мас. % и минеральными добавками в количестве 1-5,9 мас. % в тонкий порошок до удельной поверхности 3200+/-200 см2/г и остатком на сите №008 1±0,5%. Цемент имеет следующий состав, мас. %: SiO2 21,4-22,6, Al2O3 4-4,7, Fe2O3 4-4,84, СаО 60-61,8, SO3 2,4-3,5, ппп. 1,2-1,4, MgO, R2O(K2O, Na2O) - остальное. Технический результат - создание цемента, имеющего медленную и более равномерную кинетику набора прочности на сжатие и на изгиб на всех стадиях твердения, невысокую раннюю прочность, что обеспечивает снижение риска возникновения дефектов в структуре бетона. Кроме того, предложенный способ обеспечивает снижение температуры обжига шлама до 1350°С, что увеличивает срок службы футеровки печи и ее способность противодействия как высоким температурам, так и химическому воздействию клинкерного расплава на огнеупоры. 2 н. и 8 з.п. ф-лы, 11 табл., 3 пр., 3 ил.

1. Способ получения цемента на белитовом клинкере, включающий приготовление сырьевой смеси, содержащей карбонатный компонент в количестве 89,2-90,2 мас. % и глинистый компонент в количестве 1,1-1,2 мас. %, первичный совместный помол карбонатного компонента и глинистого компонента в мельнице мокрого самоизмельчения с получением грубого шлама, тонкое измельчение грубого шлама в трубных мельницах совместно с железистыми добавками в количестве 2,5-2,6 мас. %, причем тонкое измельчение проводят до остатка на сите №008 - 7,0±2,0%, на сите №020 - 3,0±1,0%, перемешивание и корректировку шлама в шламбассейнах путем добавления глиноземного компонента в количестве 1,1-1,2 мас. % и кремнеземного компонента в количестве 4,8-6,0 мас. %, обжиг шлама во вращающейся печи путем его нагрева до температуры 1350±10°C с последующим охлаждением и получением белитового клинкера следующего минералогического состава, мас. %: трехкальциевый силикат C3S - алит - 38-48, двухкальциевый силикат белит C2S - 29-39, трехкальциевый алюминат С3А - 3-5, четырехкальциевый алюмоферрит C4AF - 14-16, периклаз, сульфаты, СаОсв. - 2-6, полученный клинкер измельчают совместно с гипсом в количестве 5,8-7,0 мас. % и минеральными добавками в количестве 1-5,9 мас. % в тонкий порошок, измельчение производится до удельной поверхности 3200+/-200 см2/г и остатком на сите №008 1±0,5%, причем содержание SO3 в цементе 2,4-3,5 мас. %.

2. Способ по п. 1, отличающийся тем, что в качестве минеральных добавок используют гранулированный шлак, или известняк, или пуццолан, или смесь известняка и мела.

3. Способ по п. 1, отличающийся тем, что размер частиц гипса составляет не более 60 мм, при этом содержание фракции от 0 до 5 мм не более 30%.

4. Способ по п. 1, отличающийся тем, что в качестве карбонатного компонента используют мел, мергель, известняк, мрамор с содержанием СаО 35-60 мас. %.

5. Способ по п. 1, отличающийся тем, что в качестве глинистого компонента используют глину, суглинки с содержанием SiO2 45-70 мас. %, Al2O3 5-20 мас. %.

6. Способ по п. 1, отличающийся тем, что в качестве глиноземного компонента используют высокоалюминатные глины, бокситы, побочные продукты металлургического производства с содержанием Аl2О3 20-50 мас. %.

7. Способ по п. 1, отличающийся тем, что в качестве железистого компонента используют огарки, железную руду, побочные продукты металлургического производства с содержанием Fе2О3 20-80 мас. %.

8. Способ по п. 1, отличающийся тем, что в качестве кремнеземного компонента используют песок, опоку, трепел, диатомит с содержанием SiO2 70-95 мас. %.

9. Медленнотвердеющий цемент, полученный способом по п. 1, характеризующийся следующим химическим составом, мас. %: SiO2 21,4-22,6, Al2O3 4-4,7, Fe2O3 4-4,84, СаО 60-61,8, SO3 2,4-3,5, ппп. 1,2-1,4, MgO, R2O(K2O, Na2O) - остальное, удельной поверхностью, составляющей 3200+/-200 см2/г и остатком на сите №008 1±0,5%.

10. Медленнотвердеющий цемент по п. 9, отличающийся тем, что имеет следующие сроки схватывания: начало - не ранее 210±20 мин, конец - не позднее 280±20 мин.

| CN 106316172 А, 11.01.2017 | |||

| RU 2058952 C1, 27.04.1996 | |||

| ЦЕМЕНТНАЯ СЫРЬЕВАЯ СМЕСЬ, СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА С ПОНИЖЕННОЙ УСАДКОЙ ИЗ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА, ПОЛУЧЕННОГО ПУТЕМ ОБЖИГА ДО СПЕКАНИЯ УКАЗАННОЙ СЫРЬЕВОЙ СМЕСИ, И СПОСОБ ПРИГОТОВЛЕНИЯ ЦЕМЕНТИРУЮЩЕГО МАТЕРИАЛА ДЛЯ РЕМОНТА БЕТОНА И УКРЕПЛЕНИЯ ГРУНТОВ-МЕЛКОЙ ФРАКЦИИ УКАЗАННОГО ПОРТЛАНДЦЕМЕНТА | 2002 |

|

RU2213070C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 1990 |

|

RU2032634C1 |

| Сырьевая смесь для полученияпОРТлАНдцЕМЕНТНОгО КлиНКЕРА | 1979 |

|

SU833684A1 |

| Зонд устройства для определения деформационных характеристик горных пород | 1980 |

|

SU877007A1 |

Авторы

Даты

2020-11-18—Публикация

2020-02-21—Подача