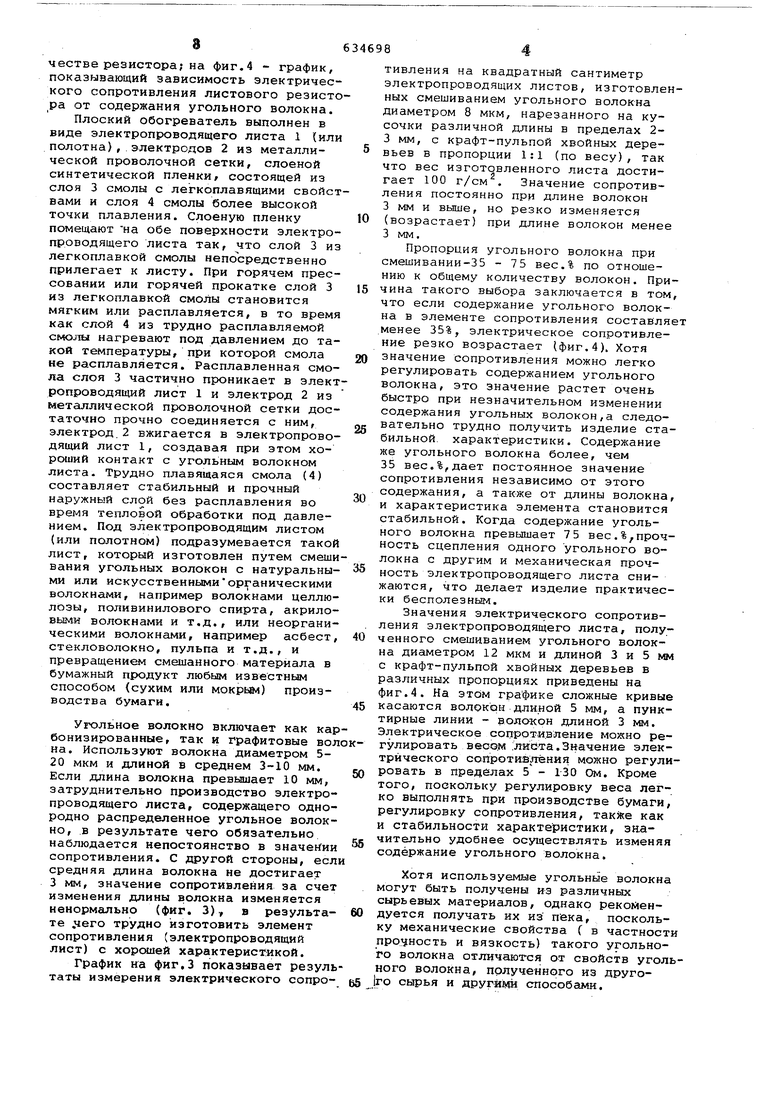

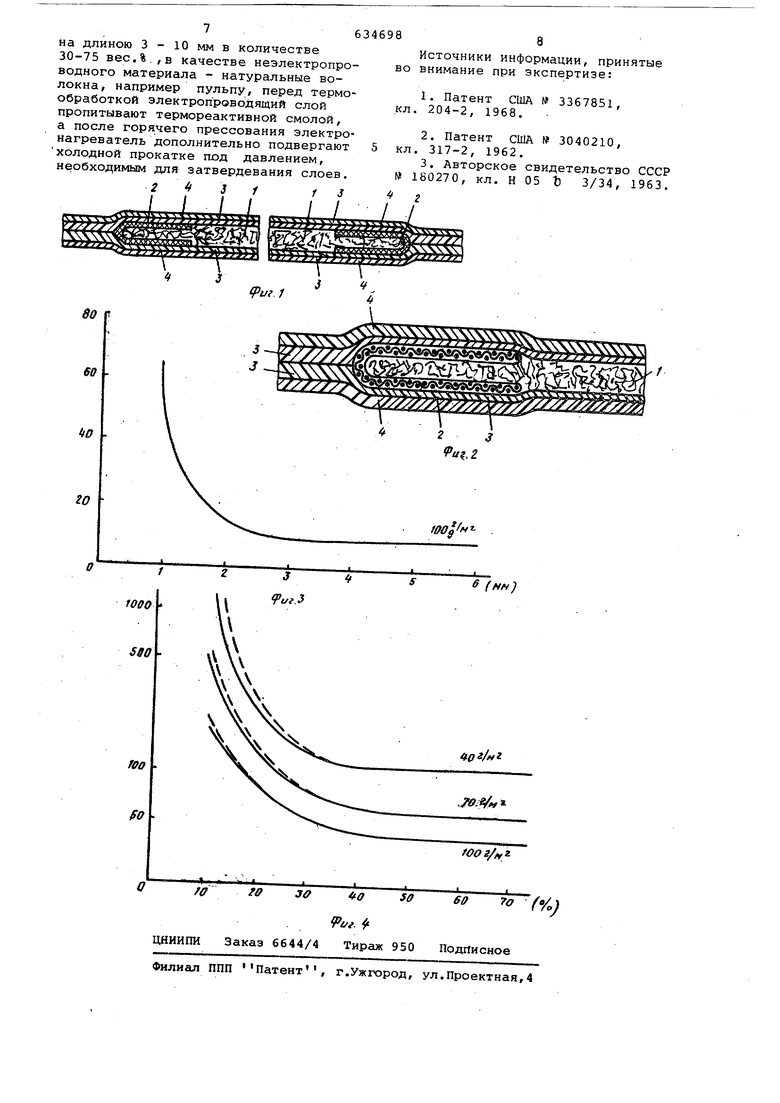

Изобретение относится к области электротермии и касается способа изготовления панельного обогревателя особой конструкции. Известен нагревательный элемен.т, в котором слои изготавливают перемешиванием угольных волокон длиною 3-10 мм с натуральными или синтетическим волокном l . Известен также способ, по которому отверждение слоев нагревательного элемента проводят с помощью холодной прокатки предварительного нагрева 2} Однако эти способы не позволяют изготавливать электропроводящие слои со стабильной величиной сопроти ления. Наиболее близким к предложенному является способ изготовления плоског электронагревателя, по которому элек ропроводящий слой образуют смешением электропроводного и неэлектропроводного материалов, термообрабатывают его, устанавливают электроды и наносят электроизоляционный.слой на обе стороны нагревателя при одновременной горячей прокатке под давлением, обеспечивающим необходимую степень сцепления слоев з . . Однако этот способ не дает достаточнЬ стабильных электрических характеристик нагревателя. Целью изобретения является обеспечение стабилизации электрических характеристик электронагревателя. Это достигается тем, что по предложенному способу в качестве электропроводного материала берут тонкие угольные волокна длиною 3-10 мм в количестве 30-75 вес.%,в качестве неэлектропроводного материала - натуральные волокна, например пульпу, перед термообработкой электропроводящий слой пропитывают термореактивной смолой, а после горячего прессования электронагреватель дополнительно подвергают холодной прокатке под давлением, необходимым для затвердевания слоев. На фиг.1 схематически изображен предложенный плоский обогреватель, поперечное сечение; на фиг.2 - электродная часть плоского обогревателя, поперечное сечение; на фиг.З - график, показывающий зависимость длины уголь toro волокна от электрического сопротивления листа, состоящего из уголь- кого волокна и целлюлозного волокна и используемого в обогревателе в качестве резистора; на фиг.4 - график, показывающий зависимость электрического сопротивления листового резисто ра от содержания угольного волокна. Плоский обогреватель выполнен в виде электропроводящего листа 1 {или полотна), электродов 2 из металлической проволочной сетки, слоеной синтетической пленки/ состоящей из слоя 3 смолы с легкоплавящими свойст вами и слоя 4 смолы более высокой точки плавления. Слоеную пленку помещают на обе поверхности электропроводящего листа так, что слой 3 из легкоплавкой смолы непосредственно прилегает к листу. При горячем прессовании или горячей прокатке слой 3 из легкоплавкой смолы становится мягким или расплавляется, в то время как слой 4 из трудно расплавляемой смолы нагревают под давлением до такой температуры, при которой смола не расплавляется. Расплавленная смола слоя 3 частично проникает в элект ропроводящий лист 1 и электрод 2 из металлической проволочной сетки достаточно прочно соединяется с ним, электрод.2 вжигается в электропроводящий лист 1, создавая при этом хороший контакт с угольным волокном листа. Трудно плавящаяся смола (4) составляет стабильный и прочный наружный слой без расплавления во время тепловой обработки под давлением. Под электропроводящим листом (или полотном) подразумевается такой лист, который изготовлен путем смеши вания угольных волокон с натуральными или искусственнымиорганическими волокнами, например волокнами целлюлозы, поливинилового спирта, акриловыми волокнами и т.д., или неорганическими волокнами, например асбест стекловолокно, пульпа и т.д., и превращением смешанного материала в бумажный продукт любым известным способом (сухим или мокрьаи) производства бумаги. Угольное волокно включает как ка бонизированные, так и графитовые во на. Используют волокна диаметром 520 мкм и длиной в среднем 3-10 мм. Если длина волокна превышает 10 мм, затруднительно производство электро проводящего листа, содержащего одно родно распределенное угольное волок но, в результате чего обязательно наблюдается непостоянство в значени сопротивления. С другой стороны, есл средняя длина волокна не достигает 3 мм, значение сопротивления за сче изменения длины волокна изменяется ненормально (фиг. 3) в результа те его трудно изготовить элемент сопротивления (электропроводящий лист) с хоретией характеристикой. График на фиг.З показывает резул таты измерения электрического сопро тивления на квадратный сантиметр электропроводящих листов, изготовленных смешиванием угольного волокна диаметром 8 мкм, нарезанного на кусочки различной длины в пределах 23 мм, с крафт-пульпой хвойных деревьев в пропорции 1:1 (по весу), так что вес изготовленного листа достигает 100 г/см . Значение сопротивления постоянно при длине волокон 3 мм и выше, но резко изменяется (возрастает) при длине волокон менее 3 мм. Пропорция угольного волокна при смешивании-35 - 75 вес.% по отношению к общему количеству волокон. Причина такого выбора заключается в том, что если содержание угольного волокна в элементе сопротивления составляет менее 35%, электрическое сопротивление резко возрастает (фиг. 4). Хотя значение сопротивления можно легко регулировать содержанием угольного волокна, это значение растет очень быстро при незначительном изменении содержания угольных волокон,а следовательно трудно получить изделие стабильной характеристики. Содержание же угольного волокна более, чем 35 вес.%,дает постоянное значение сопротивления независимо от этого содержания, а также от длины волокна, и характеристика элемента становится стабильной. Когда содержание угольного волокна превышает 75 вес.%,прочность сцепления одного угольного волокна с другим и механическая прочность электропроводящего листа снижаются, что делает изделие практически бесполезны -. Значения электрического сопротивления электропроводящего листа, полученного смешиванием угольного волокна диаметром 12 мкм и длиной 3 и 5 мм с крафт-пульпой хвойных деревьев в различных пропорциях приведены на фиг.4. На этом графике сложные кривые касаются волокон длиной 5 мм, а пунктирные линии - волокон длиной 3 мм. Электрическое сопротивление можно регулировать весо.м ;лиЪта.Значение электрического сопротивлрвния можно регулировать в пределах 5 - 130 Ом. Кроме того, поскольку регулировку веса легко выполнять при производстве бумаги, регулировку сопротивления, такйсе как и стабильности характеристики, значительно удобнее осуществлять изменяя содержание угольного волокна. Хотя используемые угольные волокна могут быть получены из различных сырьевых материалов, однако рекомендуется получать их из пека, поскольку механические свойства f в частности прочность и вязкость) такого угольного волокна отличаются от свойств угольного волокна, полученного из друго|го сырья и другими способами.

Для металлической проволочной сетки, используемой в качестве электрода, обычно применяют медь и алюминиа Металлическую проволочную сетку нарезают на полосы одинаковой ширины и крепят с обоих концов электропроводящего листа. Крепление может быть выполнено или с одной поверхности или с обеих поверхностей листа. При креплении с обеих поверхностей листа проволочную сетку отгибают дважды так, чтобы она окружала лист. При непосредственном помещении металлической проволочной сетки на электропроводящий лист генерация тепла, идет локально за счет контактного сопротивления. Поэтому для снижения контактного сопротивления рекомендуется перед этим применять электропроводящую окраску той части, в которой крепится электрод из металлической проволочной сетки.Для этой цели можно использовать любую электропроводящую краску.

Используемая в качестве наружного слоя плоского обогревателя пленка из синтетической смолы состоит из слоя легкоплавкой смолы и слоя тугоплавкой смолы.Примерами легкоплавкой смолы могут служить полиэтилен, полипропилены, поливинилхлориды и т.д., тугоплавкой смолы - полиэтилен,терефталаты, полиамиды и т.д.

Так как слоеная пленка из синтетической смолы используется для электрической изоляции, а также и для защиты нагревательных элементов, она должна обладать хорошими изоляционными свойствами, влагостойкостью и другими свойствами. Для покрытия изоляционной пленкой используют различные способы, например наслоение (включающее прокатку в горячем состоянии, адгезионный способ и т.д., покрытие из расплава, покрытие из раствора и т.д.).

Электропроводящее листовое основание обеспечивает хорошую пропитку смолы, которая достаточно проникает в листовое основание и фиксирует контактн-ые точки между угольными волокнами. При такой смолопропитке значение сопротивления не изменяется.

Следовательно, путем импрегнирования термоотверждающихся смол (таких как фенольная, диарилфталатная, эпоксидная, фурфуроловая) заранее в листовое основание можно улучшить характеристики листового основания в качестве нагревательного элемента. При достаточной пропитке защитным смолопок йлтиём достигается следующий эффект: улучшается стабильность значения сопротивления в случае длительного нагрева, улучшается механическая прочность, повышается стабильность значения сопротивления от воздействия различных внешних сил, таких как растяжение, сжатие, изгиб и т.д., улучшаетс 5 стабильность значения сопротив-г ления от воздействия влаги за счет снижения влагостойкости. Если количество пропиточной смолы превышает ,70 вес.%, на поверхности листового основания получают покровный слой смолы, который не только портит внеш5 НИИ вид листа, но также увеличивает контактное сопротивление при креплении электрода, так что лист становится непригодным для изготовления панельного обогревателя.

0 Пример. Электропроводящее, полотно, вес которого 100 г на 1 м получают смешиванием 40 вес.ч. угольного волокна диаметром 8 мкм и длиноП волокон в среднем 3 мм с 60 вес.ч.

55 древесной пульпы с помощью обычной бумагоделательной машины. Из полученного полотна вырезают испытуемый образец длиной 101 см и шириной 10 см. С обоих концов по длине испытуеQ мого ббразца обе поверхности полотна шириной 5 МЛ1 покрывают электропроводящей краской. Прямо на это покрытие накладывают тканую проволочную сетку из меди, закрывая полностью .покрытую поверхность. Затем обе поверхности листового образца покрывают пленкой из синтетической смолы, образованной слоем полиэтклентерефталатной пленки толщинок 50 мкм и слоем полиэтиленовой пленки толщиной 100 мкм

(при этом слой полиэтилена непосредственно соприкасается с полотном, образуя внутренний слой, как показано на фиг.1). Слоеную пленку подвергают горячему прессованию при

5 в течение 3 мин под давлением 40 кг/см. Изготовленный таким образом панельный обогреватель имеет сопротивление iiO Ом, при напряжении 100 В при комнатной температуре обеспечивает поддерживание температуры поверхности 81°С, и даже после 2000 ч непрерывной эксплуатации не отмечают износа и разрыва или ненормальной температуры в электродной части. Кроме того, такой панельный обогреватель выдерживает напряжение пepe 1eннoгo тока

5 выше 1500 В,

Формула изобретения

Способ изготовления плоского электронагревателя, по которому электропроводящий слой образуют смешением электропроводного и неэлектропроводного материалов, термообрабатывают его, устанавливают электроды и наносят электроизоляционный слой на обе стороны нагревателя пди одновременной горячей прокатке под давлением, обеспечивающим необходимую степень сцепления слоев,, отличающийся

Q тем, что, с целью стабилизации электрических характеристик электронагревателя, в качестве электропроводного

5 материала берут тонкие угольные волок

Авторы

Даты

1978-11-25—Публикация

1974-05-22—Подача