Изобретение касается обработки труб без снятия стружки.

Известна установка для наружной опрессовки труб, содержащая разъемный цилиндрический корпус, выполненный из отдельных секций, соединенных посредством запирающего устройства, средства уплотнения и средства подачи жидкости в полость контроля, образованную закрытым корпусом .

Однако эта установка не предназначена для работы при высоком давлении рабочей жидкости.

Целью изобретения является повышение надежности и безопасности работы.

Поставленная цель достигается тем, что средства уплотнения выполнены в виде размещенных на торцах корпуса сегментных резиновых уплотнений и установленных в разъемах корпуса резиновых продольных прокладок, перекрывающих сег.ментные уплотнения и имеющих утолщение с встроенным в него недеформируемым вкладышем.

Установка снабжена силовыми устройствами для предварительного и окончательного закрывания корпуса и крюковыми захватами с приводами.

Кромке того, установка .снабж-ена пластинами с отверстиями, а корпус выполнен с

ребрами жесткости, в которых имеются отверстия, при этом запирающее устройство изготовлено в виде стерл ня, установленного в отверстиях пластин и ребер, и снабжено приводом для перемещения стержня вдоль оси трубы.

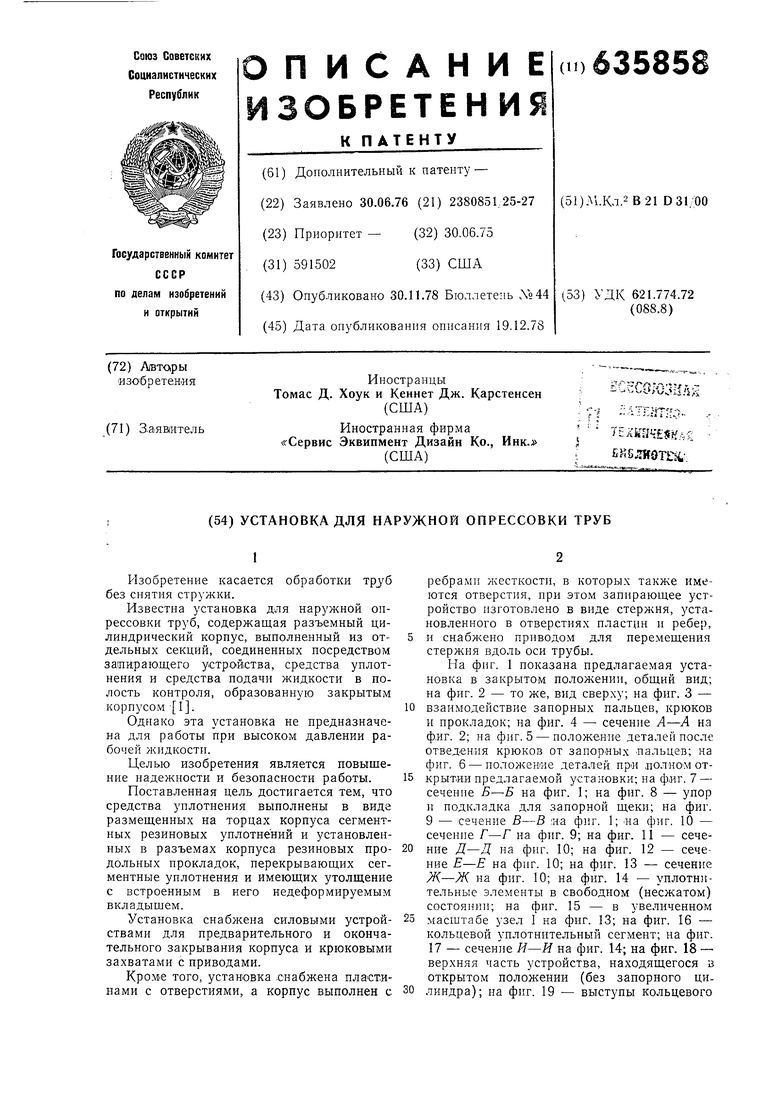

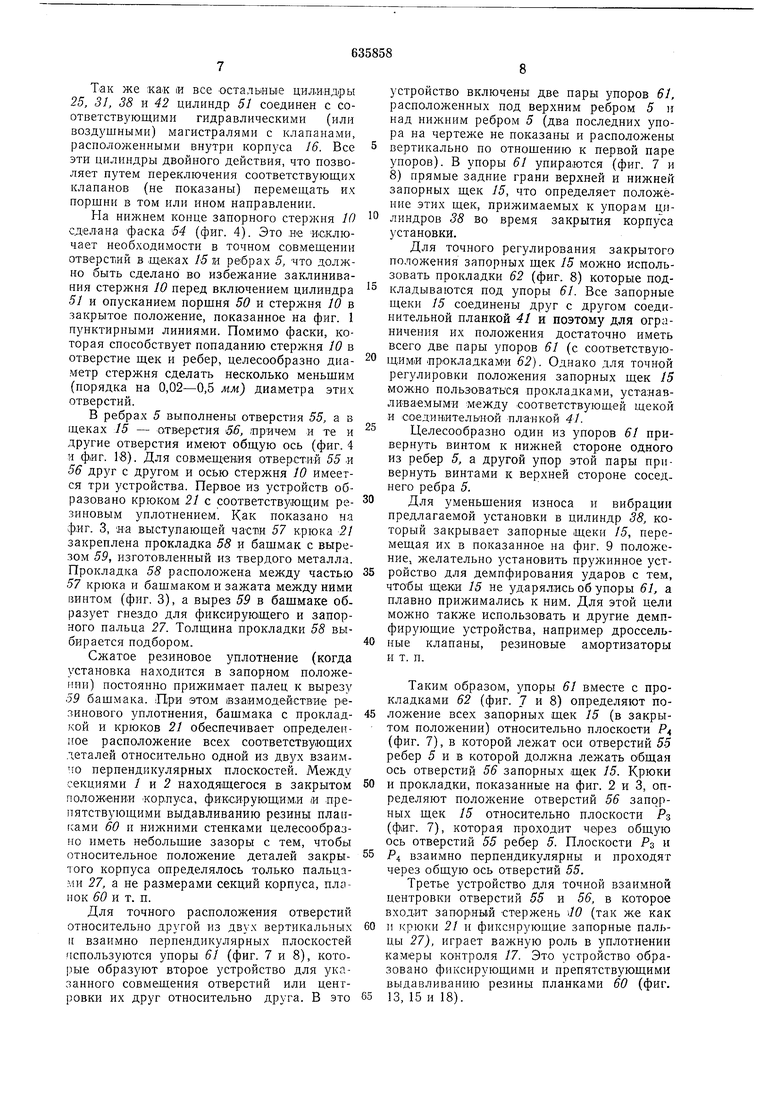

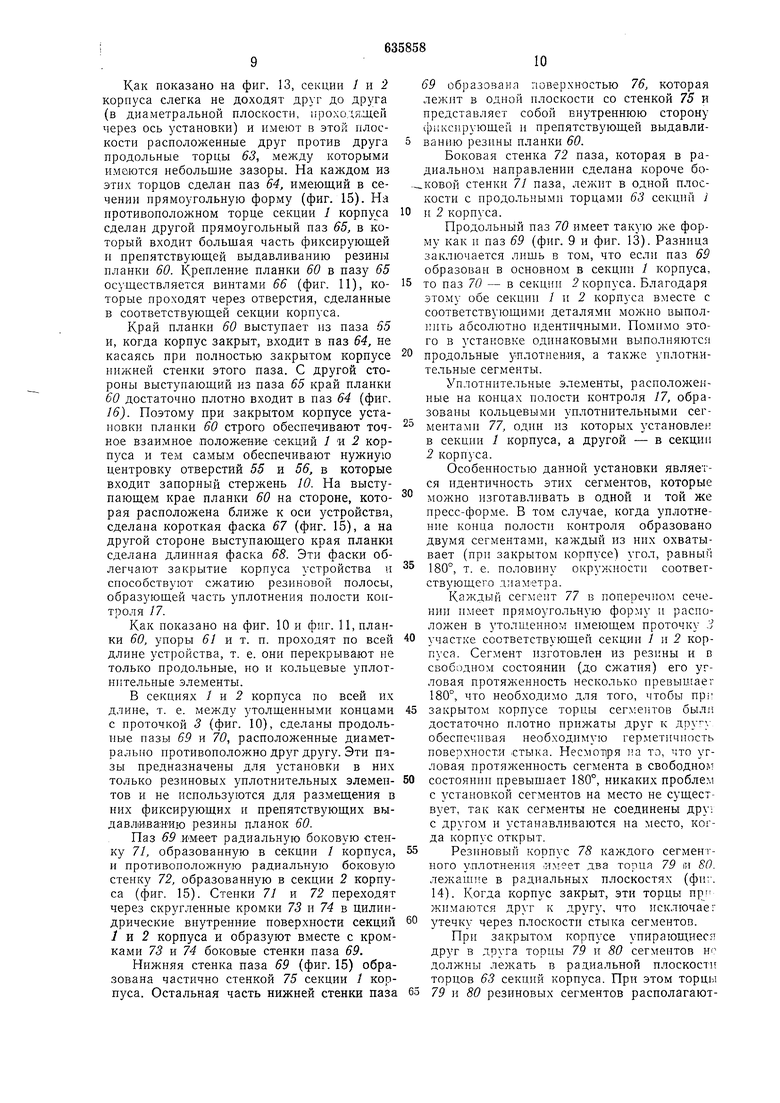

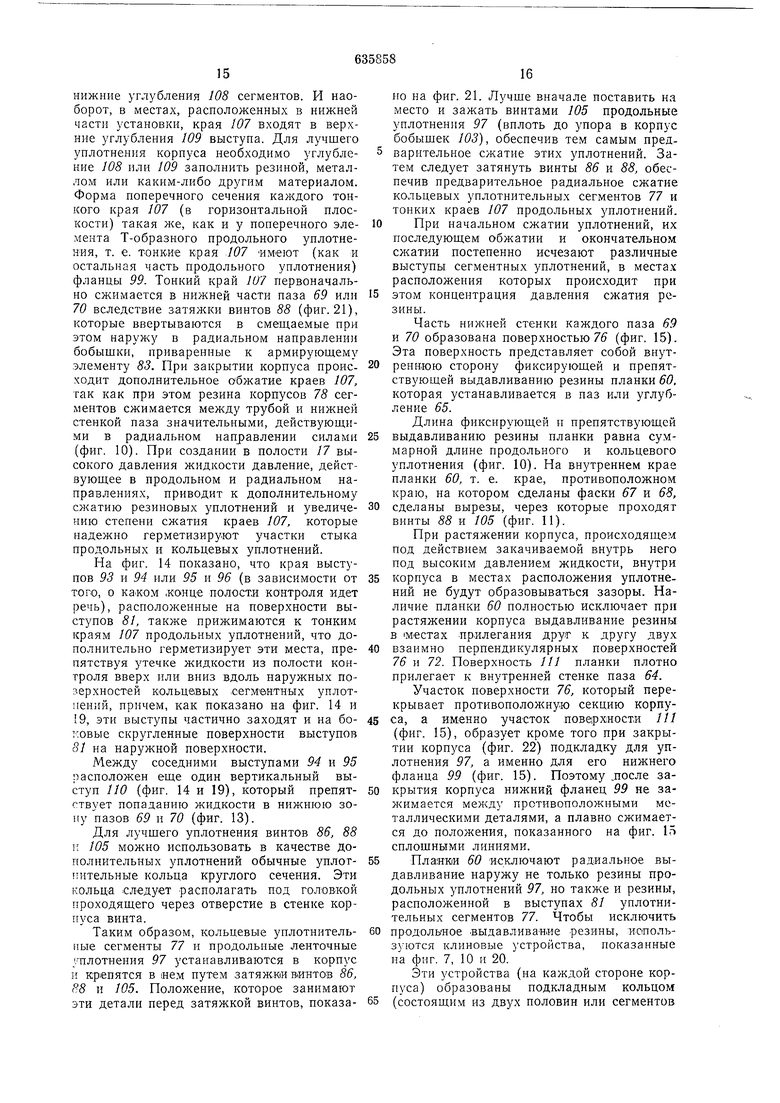

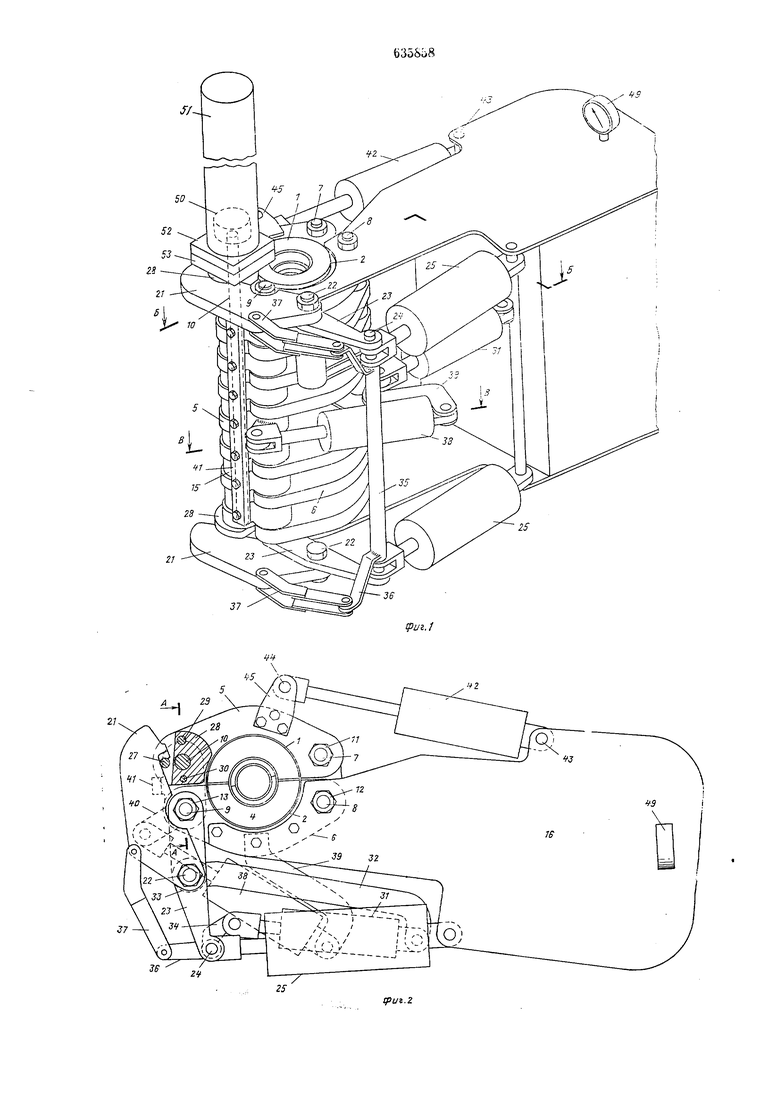

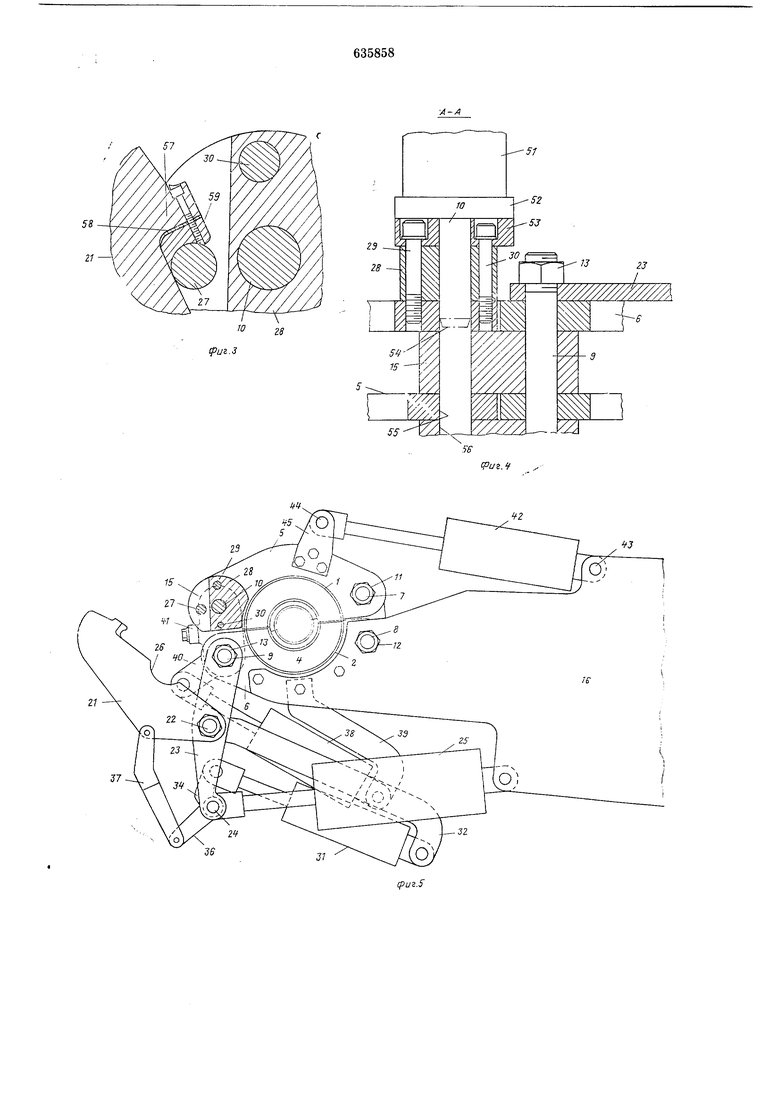

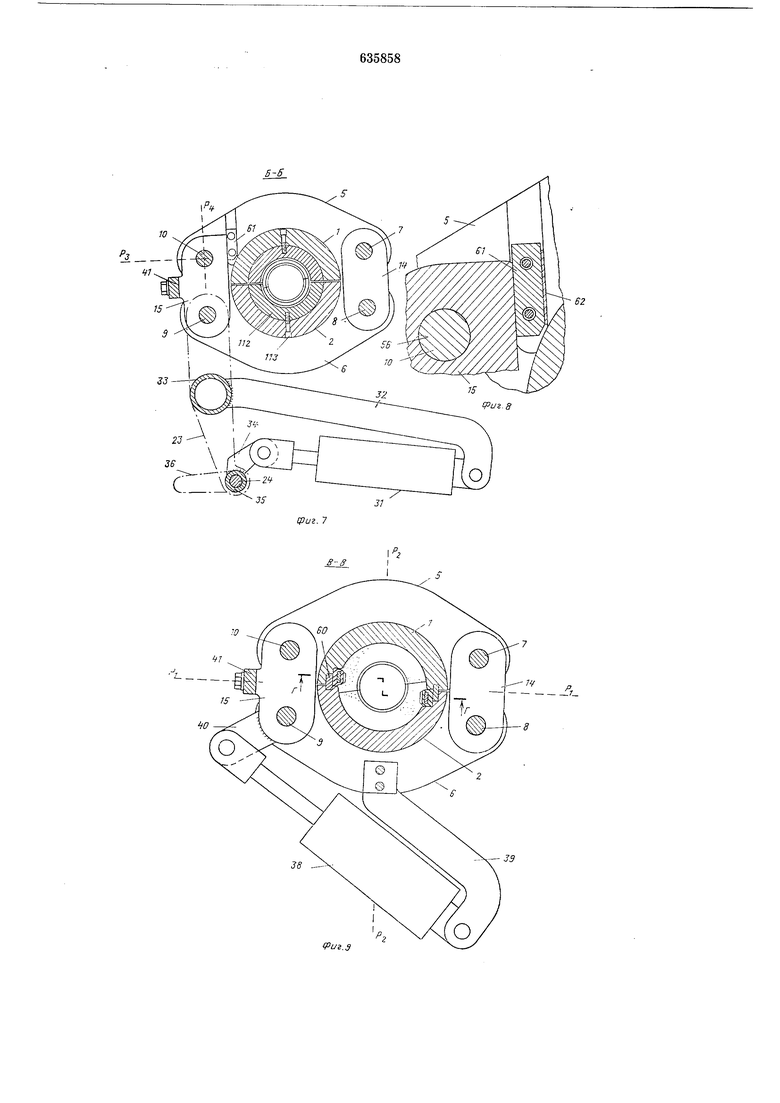

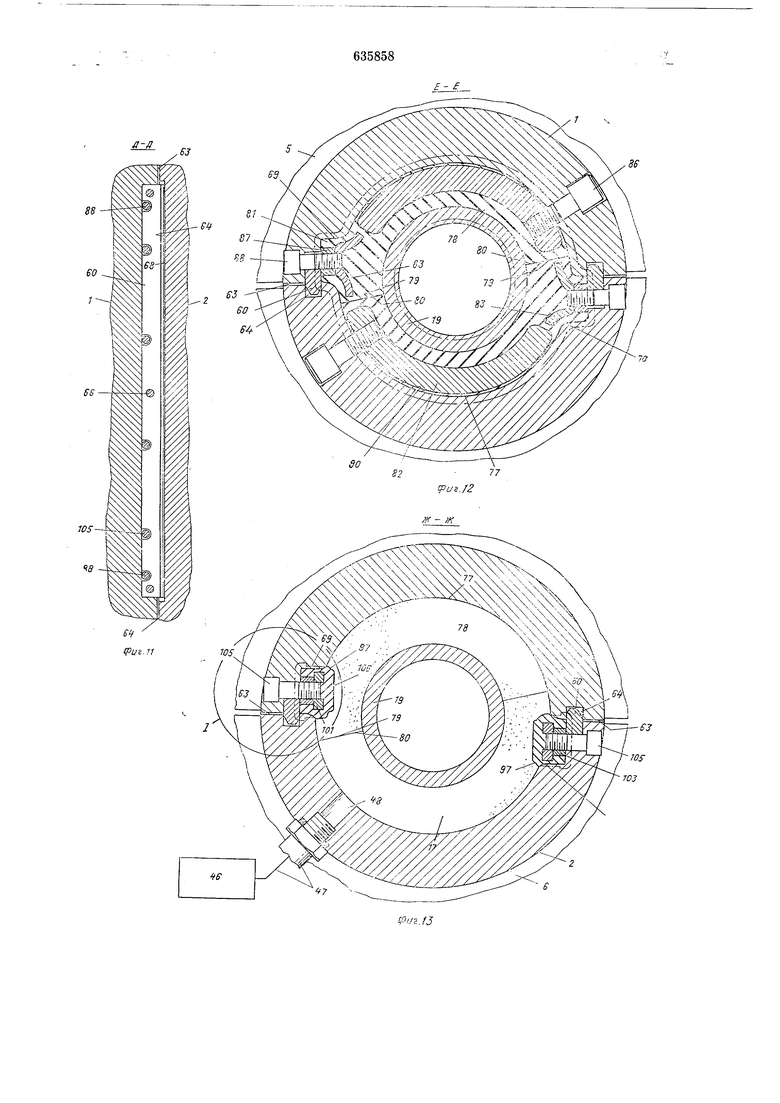

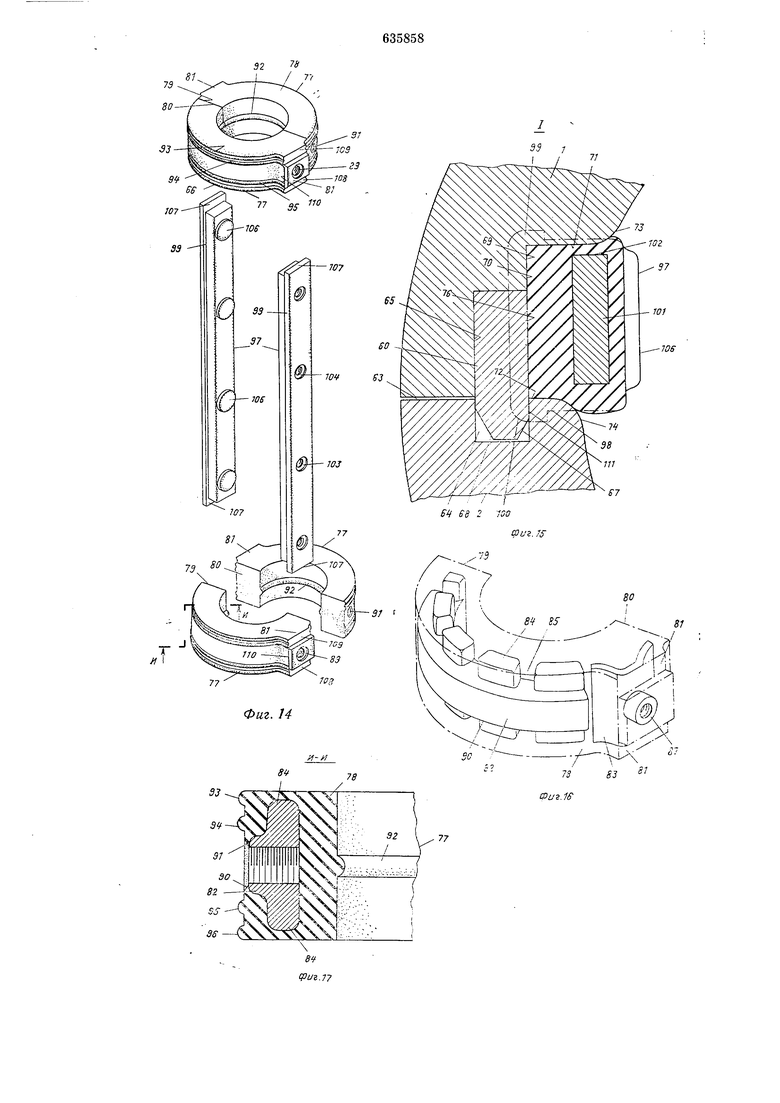

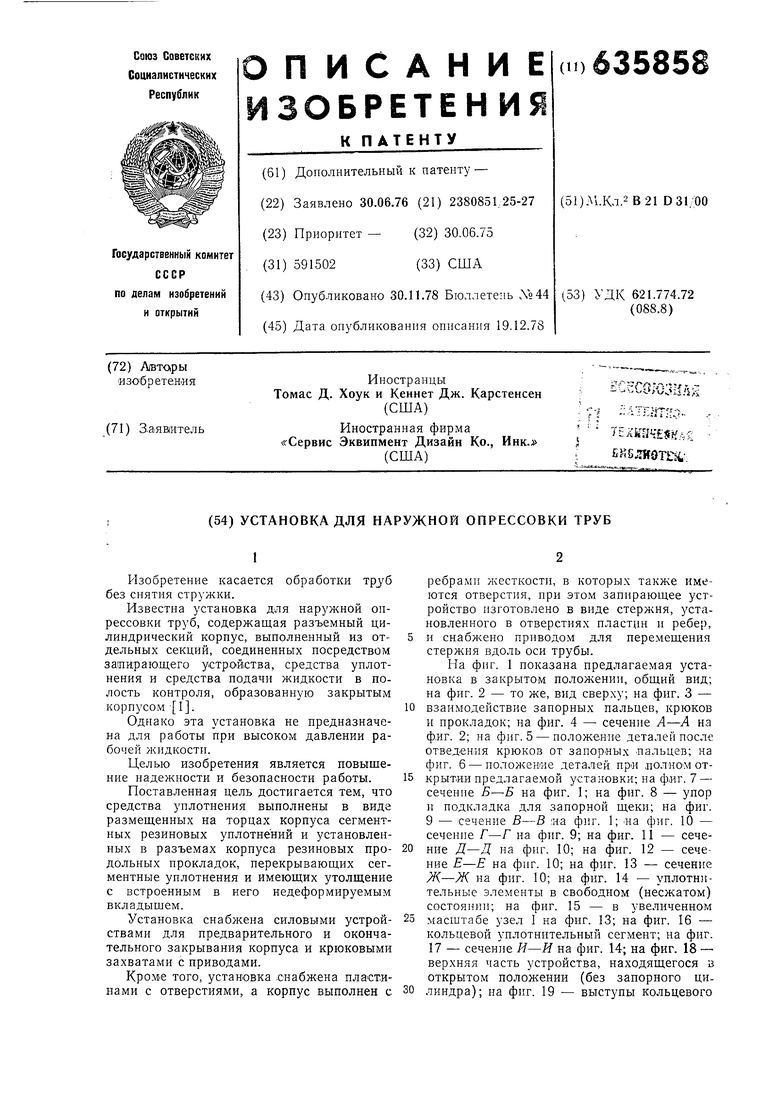

На фиг. 1 показана предлагаемая установка в закрытом положении, общий вид; на фиг. 2 - то же, вид сверху; на фиг. 3 - взаимодействие запорных пальцев, крюков и прокладок; на фиг. 4 - сечение А-А на ф.иг. 2; на фиг. 5 - положение деталей после отведения крюков от заиор.ных Пальцев; на фиг. 6 - положение деталей при полноМ открытии предлагаемой установки;на фиг. 7- сечение Б-Б на фиг. 1; на фиг. 8 - упор и подкладка для запорной щеки; на фиг. 9 - сечение В-В на фиг. 1; На фиг. 10 - сечеине Г-Г на фиг. 9; на фиг. 11 - сечение Д-Д на фиг. 10; на фиг. 12 - сечение Е-Е на фиг. 10; на фиг. 13 - сечение Ж-Ж на фиг. 10; на фиг. 14 - уплотнительные в свободном (несжатом) состоянии; на фиг. 15 - в увеличенном масштабе узел I на фиг. 13; на фиг. 16 - кольцевой уплотнительный сегмент; на фиг. 17 - сечение И-Я на фиг. 14; на фиг. 18 - верхняя часть устройства, находящегося в открытом положении (без запорного ци.. линдра); на фиг. 19 - выступы кольцевого

уплотнительного сегмента; на фиг. 20 - устройство, препятствующее продольному выдавливанию резины кольцевых уплотиктельных сегментов, в вертикальном разрезе; на фиг. 21 - уплотнительный узел; иа фиг. 22 - узел I на фиг. 13 (в момент закрытия).

Установка содержит разъемный цилиндрический корпус, выполненный из двух полуцилиндрических секций / и 2, верхние и нижние концы которых имеют утолщения с кольцевыми проточками 3 и 4. Корпус имеет упрочняющие элементы, выполненные в виде приваренных к секциям 1 и 2 симметричных ребер, 5 и 5, а также в виде пластин, надетых на стерл нн, проходящие через отверстия в ребрах. Часть параллельных ребер 5 приварена снаружи к секции / корпуса на равных расстояниях друг от друга (nepe/i сваркой ребра вставить в кольцевые канавки, сделанные на наружной поверхности корпуса). Часть параллельных ребер 6 приварена к секции 2 корпуса, причем ребра 6 расположены зеркально противопоположно ребрам 5. Через концы ребер 5 и 5 проходят четыре стержня 7-10, из которых стержни 7-9 постоянно крепятся к ребрам с помощью гаек 11-13 (фиг. 2). Стержень 10 образует запорный элемент, который перемещается с помощью специального цилиндра.

Стержни 7 и 8, расположенные в задней части корпуса соелТ,ииены друг с дрзгом пластинчатыми петлями 14 (фиг. 7-9 и фиг. 19). Стержни 9 и 10, расположенные в передней части Kopnjca, соединены друг с другом запорными шарнирно-поворотными щеками 15. Петли 14 и запорные щеки /5.имеют форму толстых пластин, полностью заполняющих промеж утки между соседними ребрами 5 и 5, в результате чего все стержни 7-10 работают на чистый срез, а не на изгиб.

Описанный упрочняющий каркас корпуса симметричен относительно двух взаимно перпендикулярных плоскостей PI и PZ, проходящих 4iep«3 продольную ось устройства (фиг. 9). При такой симметрии два ребра 5 1 6 оказываются расположенными друг против друга и лежат в одной и той же плоскости, перпендикулярной к оси устройства. Точно так же и лластины 14 я 15 располагаются строго друг против друга и лежат в одной и той же плоскости, перпендикулярной к оси устройства.

Термин «симметричный характеризует пе только рассмотренную выще конструк 1ию ic ребрами и пластинам.и одинаковой формы, но и конструкцию, в которой ребра ч пластины имеют неодинаковую форму. Так, например, если запорную щеку 15 (фиг. 9) сделать в два раза шире, а размеры петли 14 не изменять, то и в этом случае корпус останется «симметричным. относительно плоскости PZ.

Корпус описанной конструкции вместе с упрочняющими элементами крепится к корпусу 16 с клапанами (фиг. 1) и подвешивается соответствующими устройствами (не показаны) к буровой выщке нефтеносной скважины. Верхняя и нижняя стенки корпуса 16 с клапанами выступают вперед и соединяются болтами с верхним и нижним ребрами 6.

Для того, чтобы корпус, состоящий из двух секций / и 2 и соответствующих деталей, мог образовать герметичную полость (полость контроля 17) вокруг контролируемого на герметичность участка трубы, ои снабжен уилотнительными элементами. Установка иредназначена для образования кольцевой полости контроля 17 (фиг. 10) вокруг участка трубы, образованной двумя трубами 18 и 19, соединенными друг с другом резьбовой муфтой 20. Такой трубой может быть буровая труба, корнусная труба и т. и.

Уплотнительные элементы обычно изготовляются из резииы и имеют выступающие участки, которые при закрытии корпуса сжимаются. Поэто.му закрытие корпуса требует значительных усилий.

Устройство для закрытия корпуса и поджатия уплотнения выполнено в виде двух крюков 21, один из которых расположен в верхней части корпуса, а другой - в нижней части. Каждый крюк 21 соединен щарнирио коротким пальцем 22 с рычагом 23 (фиг. 1), один .ко«ец которого шаранрНО закреплен на стержне 9 для заноряой щеки 15 (фиг. 14). Другой конец рычага 23 соединен щарнирио пальцем 24 с цилиндром 25, который в свою очередь шарнирно крепится к верхней (или нижней) стенке корпуса 16 с клапанами.

В средней части крюка 21 сделан вырез 26 (фиг. 5), позволяющий иметь зазор между крюком и гайкой 13, навернутой на стержень 9. В результате этого крюки 21 поворачиваются не вокруг стержня 9, а вокруг пальцев 22, закрепленных на рычагах 23.

Крюки и рычаги 23 образуют рычажную систему, которая ири срабатывании цилиндров 25 (втягивании щтока внутрь цилиндра) обеспечивает опускание крюков (фиг. 2). при этом захватывают фиксирующие и запорные пальцы 27 (фиг. 2 и фиг. 18), расположенные в прорезях блоков 28, установленных с помощью болтов 29 к 30 на верхнем и нижнем ребрах 5.

В П|ротивополож:ность из-вестным устройствам, рычажная система в которых выполнена таким образом, что крюковые захваты поворачиваются вокруг своих центров, в данной конструкции рычажной системы, образованной крюками 21 и рычаraAiH 23, крюки новорачиваются не вокруг своего центра. Когда корпус установки нолиостью закрыт (фиг. 2), прямая линия, проходящая через ось запорного пальца 27 и ось пальца 12, располагается за осью стержня 5 и не проходит через секции / и 2 корпуса. Такая конструкция обладает существенным преимуществом, так как в этом случае поломка стержня 10, удерживающего каркас корпуса в закрытом положении, не приводит к поломке крюковых захватов 21. При аварийном (преждевременном) увеличении давления в полости контроля /7 произойдет открытие корпуса за счет выхода пальцев 27 из крюков 21. При открытии корпуса и раскрытии его уплотнений давление в полости контроля 17 упадет прежде, чем произойдет поломка крюков. Если крюки будут закреплены шарнирно пе на конце, а в центре, т. е. на оси стерЖНЯ Я то При поломке запорного стержня 10 корпус установки не раскроется прежде, чем не произойдет поломки крюков. Пальцы 27 расположены рядом с запорным стержнем 10, что способствует взаимодействию этих элементов. Когда крюки 21 не упираются в соответствующие пальцы 27, их можно отвести от пальцев 27 (фиг. 5 и 6) с помощью цилиндра 31 (фиг. 1 и 7), который одним концом щарнирно крепится к кронштейну 32, приваренному к трубе 33, которая в свою очередь приварена к нижней стороне верхнего рычага 23. Другой конец цилиндра 31 (его щток) соединен с кривошипом 34, который через втулку 35 шарнирно установлен на пальце 24. К верхнему и нижнему концам втулки 35 приварены дополнительные кривощипы 36, которые щарнирно соединены через звенья 37 с центральными внешними участками крюков 21. Для перемещения запорных щек 15 в открытое положение (фиг. 6), позволяющее свободно ввести трубы 18 и 19 (фиг. 10) внутрь полости контроля 17, используется дополнительный цилиндр 38 (фиг. 9). Один конец цилиндра 38 щарнирно соединен с кронштейном 39, который болтами крепится к одному из ребер 6. Другой конец цилиндра 38 соединен с кривощипом 40, нодетым на одну из запорных щек 15, которая соединена со всеми остальными щеками вертикальной соединительной планкой 41 и винтами, в результате чего все щеки 15 образуют жесткий узел, положение которого закрытом корпус определяется специальным упором. После освобождения крюков .корпус предлагаемой установки можно открыть (фиг. 6) с помощью цилиндров 42 (показан только один). Один конец цилиндра щарнирно соединен со стержнем 43, располол енным между верхней и нижней стенками корпуса 16. Другой конец цилиндра 42 щарнирно соединен пальцем 44 с крон тейном 45, который болтами закреплен на оответств}1ощем ребре 5. Устаиовка работает следующим обраом. Вначале испытываемые трубы 18 и /.9 водятся сбоку внутрь полностью раскрыого корпуса установки (фиг. 6), после чео включается цилиндр 42, закрывающим орпус. Зате.м цилиндр 38 поворачивает заорные щеки 15 в закрытое положение (фиг. 5), цилиндр 31 перемещает крюки к фиксирующим и запорным пальцам 27, а включение цилиндров 25 обеспечивает захват крюками пальцев 27 и полное смыкание обеих половпн корпуса, сопровождающееся соответствующим поджатием его уплотпений. После этого опускается запорный стержень 10, который исключает возможность открытия корпуса под действием сил, обусловленных созданием сравнительно высокого давления в кольцевой полости контроля 17. Все детали корпуса должны находиться в строго определенном положении для того, чтобы запорный стерлсень 10 можно оыло легко поставить на место, что обеспечивается с помощью соответствующих устройств. После закрытия корпуса и образования герметичной полости контроля 17 (фиг. 10) в эту иолость от источника 46 высокого давления (фиг. 13) закачивается соответствующая текучая среда (вода). Источник 46 давления соединен трубой 47 с отверстием 48, просверленным в стенке секции 2 корпуса. Поскольку полость контроля 17 образована не резиной, а металлом, соединение и уплотнение трубы 47 с корпусом установки выполняется, например, с помощью штуцера, ввернутого в отверстие 48 корпуса. После того, как давление в полости контроля 17 достигает предельной вгл.ичипы, подача жидкости в полость прекращается. и после этого проверяется, падает или нет давление в полости 17. Отсутствие падения давления в полости контроля 17 означает отсутствие утечек в трубах 18 и 19. Давленое в полости контроля 17 контролируется манометром 4.9 (фиг. 1). Запорный стержень 10 соединен с порщнем 50 (фиг. I), перемещающимся в цилиндре 51, имеющем на нижнем конце крепежный фланец 52. Последний крепптся к плите 53, которая в свою очередь крепится болтами 29 и 30 к верхнему 5 (фиг. 4). При этом стержень 10 входит в отверстие верхнего ребра 5. Цилиндр 51 выполнен достаточно длинным и, когда поршень 50 находптся в крайнем верхнем положении, нижний конец стержня 10 располагается над верхней щекой 15 (фиг. 4), что позволяет с помощью цилиндра 38 отвернуть все щеки 15 наружу вокруг оси стержня 9 (фиг. 6).

Так же и все остальные цилиддры 25, 31, 38 и 42 цилиндр 51 соединен с соответствующими гидравлическими (или воздушными) магистралями с клапанами, расположенными внутри корнуса 16. Все эти цилиндры двойного действия, что иозволяет путем переключения соответствующих клапанов (ие показаны) перемещать их поршни в том или ином направлении.

На нилсием конце запорного стержня 10 сдеЛаиа фаска 54 (фиг. 4). Это ле исключает необходимости в точном совмещении отверстий в Щ&ках 15 и ребрах 5, что должно быть сделано во избежание заклинивания стержня 10 перед включением цилиндра 51 и опусканием порщня 50 и стержня 10 в закрытое положение, показанное на фиг. 1 пунктирными линиями. Помимо фаски, которая способствует попаданию стержня 10 в отверстие щек и ребер, целесообразно диаметр стержня сделать несколько меньшим (порядка на 0,02-0,5 мм} диаметра этих отверстий.

В ребрах 5 выполнены отверстия 55, а в щеках 15 - отверстия 56, яричем и те и другие отверстия имеют общую ось (фиг. 4 и ф,иг. 18). Для совмещеНИя отверстий 55 л

56друг с другом и осью стержня 10 имеется три устройства. Первое из устройств образовано крюком 21 с соответствующим резиновым зплотнением. Как показано на ф.иг. 3, на выступающей части 57 крюка 21 закреплена прокладка 55 и башмак с вырезом 59, изготовленный из твердого металла. Прокладка 58 расположена между частью

57крюка и башмаком и зажата между ними винтом (фиг. 3), а вырез 59 в башмаке об. разует гнездо для фиксирующего и запорного пальца 27. Толщина прокладки 58 выбирается подбором.

Сжатое резиновое уплотнение (когда установка находится в запорном положении) постоянно прижимает палец к вырезу 59 башмака. При этом взаимодействие резинового уплотнения, башмака с прокладкой и крюков 21 обеспечивает определенное расположение всех соответствующих деталей относительно одной из двух взаим40 перпендикулярных плоскостей. Между секциями 1 и 2 находящегося в закрытом положении Корпуса, фиксирующими и препятствующими выдавливанию резины планками 60 и нижними стенками целесообразно иметь небольшие зазоры с тем, чтобы относительное положение деталей закрытого корпуса определялось только пальцами 27, а не размерами секций корпуса, планок 60 и т. п.

Для точного расположения отверстий относительно другой из двух вертикальных | взаимно перпендикулярных плоскостей используются упоры 61 (фиг. 7 и 8), которые образуют второе устройство для указанного совмещения отверстий или центровки их друг относительно друга. В это

устройство включены две пары упоров 61, расположенных под верхним ребром 5 и над нижним ребром 5 (два последних упора на чертеже не показаны и расположены вертикально по отношению к первой паре упоров). В упоры 61 упираются (фиг. 7 и 8) прямые задние грани верхней и нижней запорных щек 15, что определяет положение этих щек, прижимаемых к упорам цилиндров 38 во время закрытия корпуса установки.

Для точного регулирования закрытого положения запорных щек 15 можно использовать прокладки 62 (фиг. 8) которые подкладываются под упоры 61. Все запорные щеки 15 соединены друг с другом соединительной планкой 41 и поэтому для ограничения их положения достаточно иметь всего две пары упоров 61 (с соответствующими ирокладкамИ 62). Однако для точной регулировки положения запорных щек 15 можно пользоваться прО:Кладками, устанавливаемыми между соответствующей щекой и соединительной планкой 41.

Целесообразно один из упоров 61 привернуть винтом к нижней стороне одного из ребер 5, а другой упор этой пары привернуть винтами к верхней стороне соседнего ребра 5.

Для уменьшения износа и вибрации предлагаемой установки в цилиндр 38, который закрывает запорные щеки /5, перемещая их в показанное на фиг. 9 положение, желательно установить пружинное устройство для демпфирования ударов с тем, чтобы щеки 15 не ударялись об упоры 61, а плавно прижимались к ним. Для этой цели можно также использовать и другие демпфирующие устройства, например дроссельные клапаны, резиновые амортизаторы и т. п.

Таким образом, упоры 61 вместе с прокладками 62 (фиг. 7 и 8) определяют положение всех запорных щек 15 (в закрытом положении) относительно плоскости РЧ (фиг. 7), в которой лежат оси отверстий 55 ребер 5 и в которой должна лежать общая ось отверстий 56 запорных щек 15. Крюки

и прокладки, показанные на фиг. 2 и 3, определяют положение отверстий 56 запорных щек 15 относительно плоскости РЗ (фиг. 7), которая проходит через общую ось отверстий 55 ребер 5. Плоскости РЗ н

Р взаимно перпендикулярны и проходят через общую ось отверстий 55.

Третье устройство для точной взаимной центровки отверстий 55 и 56, в которое входит запорный стержень 10 (так же как

и крюки 21 и фиксирующие запорные пальцы 27), играет важную роль в уплотнении камеры контроля 17. Это устройство образовано фиксирующими и препятствующими выдавливанию резины планками 60 (фиг.

13, 15 и 18).

Как показано на фиг. 13, секции 1 и 2 корпуса слегка не доходят друг до друга (в диаметральной плоскости, проходящей через ось установки) и имеют в этой плоскости расположенные друг против друга продольные торцы 63, между которыми имеются небольшие зазоры. На каждом из этих торцов сделан паз 64, имеющий в сечении прямоугольную форму (фиг. 15). На противоположном торце секции / корпус,а сделан другой прямоугольный паз 65, в который входит большая часть фиксирующей и препятствующей выдавливанию резины планки 60. Крепление планки 60 в пазу 65 осуществляется винтами 66 (фиг. 11), которые проходят через отверстия, сделанные в соответствующей секции корпуса.

Край планки 60 выступает из паза 65 и, когда корпус закрыт, входит в паз 64, не касаясь при полностью закрытом корпусе нижней стенки этого паза. С другой стороны выступающий из паза 65 край планки 60 достаточно плотно входит в паз 64 (фиг. 16). Поэтому при закрытом корпусе установки планки 60 строго обеспечивают точное взаимное положевие секцнй 1 Ч1 2 корпуса и тем самым обеспечивают нужную центровку отверстий 55 и 56, в которые входит запорный стержень 10. На выступающем крае планки 60 на стороне, которая расположена ближе к оси устройства, сделана короткая фаска 67 (фиг. 15), а на другой стороне выступающего края планки сделана длинная фаска 68. Эти фаски облегчают закрытие корпуса устройства и способствуют сжатию резиновой полосы, образующей часть уплотнения полости контроля /7.

Как показано на фиг. 10 и фиг. И, планки 60, упоры 61 и т. п. проходят по всей длине устройства, т. е. они перекрывают не только продольные, но и кольцевые уплотннтельные элементы.

В секциях / и 2 корпуса по всей их длине, т. е. межлу утолщенными концами с проточкой 3 (фиг. 10), сделаны продольные пазы 69 и 70, расположенные диаметрально противоположно друг другу. Эти пазы предназначены для установки в них только резиновых уплотнительных элементов и не используются для размещения в них фиксирующих и препятствующих выдавливанию резины планок 60.

Паз 69 .имеет радиальную боковую стенку 71, образованную в секции / корпуса, и противоположную радиальную боковую стенку 72, образованную в секции 2 корпуса (фиг. 15). Стенки 71 и 72 переходят через скругленные кромки 73 и 74 в цилиндрические внутренние поверхности секций J и 2 корпуса и образуют вместе с кромками 73 и 74 боковые стенки паза 69.

Нижняя стенка паза 69 (фиг. 15) образована частично стенкой 75 секции 1 корпуса. Остальная часть нижней стенки паза

69 образована поверхностью 76, которая лежит в одной нлоскости со стенкой 75 и представляет собой внутреннюю сторону (|)1;ксирующей и препятствующей выдавливанию резины планки 60.

Боковая стенка 72 паза, которая в радиальном направлении сделана короче боковой стенки 7/ паза, лежит в одной плоскости с продольными торцами 63 секций i

i 2 корпуса.

Продольный паз 70 имеет такую же форму как и паз 69 (фиг. 9 и фиг. 13). Разница заключается лишь в том, что если паз 69 образован в основном в секции / корпуса,

то паз 70 - в секции 2 корпуса. Благодаря этому обе секцип 1 и 2 корпуса вместе с соответствующими деталями можно выполнить абсолютно идентичными. Помимо этого в установке одинаковыми выполняются

продольные уплотнения, а также уплотн.ительные сегменты.

Уплотнптельные элементы, расположенные на концах полости контроля 17, образованы кольцевыми уплотнительными сегментами 77, один из которых установлен в секцпп } корпуса, а другой - в секции 2 корпуса.

Особенностью данной установки является идентичность этих сегментов, которые

можно изготавливать в одной и той же пресс-форме. В том случае, когда уплотнение конца полости контроля образовано двумя сегментами, каждый из них охватывает (при закрытом корпусе) угол, равный

180°, т. е. половину окружности соответствующего диаметра.

Каждый сегме 1т 77 в поперечном сечении пмеет прямоугольную форму н расположен в утолщенном имеющем проточку 3

участке соответствующей секции 7 н 2 корпуса. Сегмент изготовлен из резины и в свободном состоянии (до сжатия) его угловая протяженность несколько превышаег 180°, что необходимо для того, чтобы npi:

закрытом корпусе торцы сегментов были достаточно плотно прижаты друг к дру обеспечивая необходимую герметичность поверхности стыка. Несмо11ря па то, что угловая протяженность сегмента в свободном

состоянии превышает 180°, никаких проблем с установкой сегментов на место не существует, так как сегменты не соединены дру; с другом и устанавливаются на место, когда корпус открыт.

Резиновый корпус 78 каждого сегментного уплотнения -имеет два торца 79 и SO. лежашпе в радиальных плоскостях (фиг. 14). Когда корпус закрыт, эти торцы нржимаются друг к другу, что исключает

утечку через плоскости стыка сегментов.

При закрытом корпусе упирающиеся

друг в друга торцы 79 н 80 сегментов Н.

должны лежать в радиальной плоскости

торцов 63 секцнй корпуса. При этом торцы

79 н 80 резиновых сегментов располагаются на некотором расстоянии от наружных выступов 81 сегментов, один из которых сделан на кольцевом сегменте 77. Выступы 81 размепдаются в крайних участках пазов 69 и 70. В каждый из резиновых корпусов 78 залито два армирующих элемента 82 и 83, которые выполняют ряд функций, в том числе способствуют начальному сжатию сегментных уплотнений. Армирующий элемент 82 имеет кольцевую форму и один из его концов расположен на небольщом расстоянии от торца 79 сегмента, а другой конец расположен на небольшом расстоянии от выступа 81. На верхней и нижней поверхностях армирующего элемента расположен ряд отдельных зубьев (фиг. 16). Зазоры 85 между зубьями достаточно .велики и обеспечивают возможность выдавливания в них резины при rTnH.nn IfPUT,iH приложении к сегментному уплотнению высоких усилий. В армирующем элементе 82 сделано на конце, ЗДаленном от выступа 81, резьбовое отверстие под винт 86 (фиг. 12), который проходит через отверстие в стенке, соответствующей секции корпуса. Этот винт используется для крепления сегмента и для начального сжатия резины. Резьбовое радиальное отверстие под винт 86, ланное в армирующем элементе 82 , ментного уплотнения, видно на фиг. 17. Второй армирующий элемент 83 имеет форму крыльев или хомута, отогнутые края которого ра|0положены .на л-екотором расстоянии от скругленных кромок 73 и 74 (ф.иг. 15) пазов €9 и 70 (фиг. 10 и флг. 12). В центре армирующего элемента 83 снаружи приварена бобыщка 87 с внутренней резьбой, которая обращена по радиусу к н;иж:ней стенке паза 69 иди 70, в котором размещается выступ 81 сегмента. В сек 1;иях / я 2 корпуса имеется .еще одно радиальное отверстие под второй винт 88, .4лСе°сГ.уГ нения и его крепление к соответствующей секции корпуса. Как показано на фиг. 14, 19 и 21, наружный торец бобыщки 87 слегка утоплен п резиновый корпус 78 сегмента (на участке расположения выступа 81), т. е. перед нача.льным сжатием уплотнения в нем имеется углубление 89, высота которого равна расстоянию от верхнего края бобышки 87 до наружной поверхности выст}ща 81. Как показано на фиг. 17, наружная поверхность 90 армирующего элемента 82 утоплена вглубь резины и расположена на некотором расстоянии от вертикальной наружной поверхности корпуса 78 сегмента. Для того, чтобы винты 86 можно было завернуть в армирующие элементы 82, в резине сделаны отверстия 91 с фасками. Сжатие резины, полученное с помощью бобыщки 87, ограничено ее размерами, которые выбираются таким образом, чтобы при заворачивании винта в бобышку резина в зоне расположения бобыщки была сжата до определенной степени (так называемое начальное сжатие). Бобыщ,ка 87 при затягивании винта притягивается к нижней стенке паза, в который устанавливается данный сегмент. Верхний торец бобьшки не упирается при этом в цилиндрическую внутреннюю поверхность корпуса и между ним и этой поверхностью после заворачивания винта 86 на определенное количество витков остается небольщой зазор. Края армирующего элемента 83, отогнутые по радиусу, соответствующему радиусу скругления кромок 73 и 74 паза (фиг. 15), обеспечивают эффективное прижатие резины к этим кромкам и исключают утечку воды или другой жидкости через зоны уплотнения. Как показано на фиг. 17, на внутренней поверхности корпуса 78 каждого сегмента имеется кольцевой выстун 92, а на наружной поверхности - четыре выступа 93-96, два из которых расположены над отверстием 91, а два - под ним. Выступ 92 направлен по радиусу .к оси корпуса установки и прижимается (когда корпус закрыт) к наружной цилиндрической поверхности трубы, а выступы 93-96 .направлены по радиусу наружу (от оси установки) и прижимаются к внутренней цилиндрической поверхности секции корпуса. В местах расположения этих выступов создается особо высокое сжатие резины, максимально упплотняющее соответствующие поверхности. Пунктирными линиями на фиг. 12 (на которой изображены уплотнительные сегменты 77 после закрытия надетого на трубу корпуса) показано положение внешних краев выступов 92-96 для находящегося ° лотнения. Выступы уплотнительных сегментов обеспечивают значительное радиальное прижатие резины к стенкам секций корпуса, к стенкам пазов 69 w. 70 vi к аружной поверхности трубы. Предварительное радиальное сжатие наружных участков резины обеспечивается путем затяжки винтов 86 и 88, а окончательное поджатие наружных и внутренних участков уплотнения происходит при закрытии надетого на трубу корпуса. При создании в полости контроля 17 высокого давления жидкости происходит продольное сжатие резины (фиг. 20), сопровождающееся ее объемным обжатием и двусторонним выдавливанием резины в радиальном направлении, что в еще больей степени повышает герметизирующее ействие уплотнительных сегментов 77. Таим образом, уплотнение проходит три

13 стадии: состояние уплотнения до закрытия корпуса, иосле его закрытия и после создания в полости контроля высокого давления жидкости. После этого уплотнение обеспечивает высокую герметичность полости контроля даже при очень высоких давлениях нагнетаемой в нее жидкости и полностью исключает утечку жидкости из полости контроля. Кольцевые армирующие элементы 82 лучше изготавливать из алюминия или другого легкого металла, хотя в принципе они могут быть изготовлены и из стали, нейлона и т. п. Армирующие элементы 83 лучще изготавливать из стали. На фиг. 13-15 показано два одинаковых ленточных уплотнения 97, которые устанавливаются в пазы 69 и 70 между уплотнительными сегментами 77. Ленточные уплотнения 97 частично перекрывают уплотнительные сегменты с целью герметизации участков прилегания их друг к другу. Каждое ленточное уплотнение 97 представляет собой длинную полосу из резины, 2 поперечное сечение которой (в свободном состоянии) показано щтрих-пунктирными линиями 98 на фиг. 15. Это поперечное сечение имеет форму прямоугольника с ра диально выступающими наружу фланцами 3 99, расположенными в нижней части паза 69 или 70. Края 100 этих фланцев, удаленные от центра полосы, выполнены округленными, т. е. уплотнение 97 имеет в сечение Т-образную форму при толщине выступающих краев, существенно меньщей высоты всего уплотнения. В уплотнение 97 залит армирующий стержень 101 прямоугольного сечения, края которого слегка не доходят до краев уплотнения (фиг. 10). Один из боковых краев стержня 101, а именно край 102 (фиг. 15), подходит к соответствующей боковой стороне уплотнения ближе, чем другой его край. В отдельных местах по длине уплотнения к стерл ню 101 приварены бобыщки 103 с внутренней резьбой (фиг. 10), внешние края которых не доходят до наружной поверхности находящегося в свободном состоянии зшлотнения, что достигается за счет подрезки верхних участков бобышек 104 (фиг. 14). При ввертывании в бобыщки 103 винтов 105 (фиг. 10) и их затяжке бобышки смещаются наружу и упираются в нижнюю стенку соответствующего паза 69 (ИЛИ 70. На дру,го1Й стороне уплотнения в местах расположения бобыщек сделаны кольцевые выступы 106, способствующие уплотнению полости контроля вокруг концов затял ных винтов. Применительно к винтам 88 уплотнительных сегментов бобышки одновременно выполняют роль упоров, препятствующих чрезмерному сжатию резины при затяжке винтов 105.

14 Продольные уплотнения 97 устанавливаются в секци5гх 1 и 2 находящегося в открытом положении корпуса. На фиг. 21 одно 1з этих уплотнений изображено в момент установки его в секцию / корпуса, а на фиг. 15 это же уплотнение изображено после закрытия корпуса и сл :атпя резины между противоположными стенками 7/ и 72 паза 69. Для установки продольных уплотнений необходимо поставить на место винты 105 и затянуть их до тех пор, пока бобыщки 103 не упрутся в нижнюю стенку соответствующего паза. Затялчка винта сопровождается сжатием одного из фланцев 99 (фиг. 1А и 15), который располол ен блил-;е к углу между стенками 71 и 75 (фиг. 15). При этом другой фланец 99 не сл имается в боковом направлении (фиг. 22), однако резина при этом сжимается в радиальном наравлении армирующим стержнем 01 и нижними стенками 75 и 76 паза (фиг. 15), что обеспечивает необходимое ачальное сжатие уплотнения и прижатие езины к стенкам 71, 75 и 76 паза. При закрытни корпуса степень сжатия плотнения увеличивается и при этом тенка 72 паза сл пмает свободный фланец 9 уплотнения. Благодаря наличию двух фланцев 99 уплотнение оказывается сжатым в большей степени в зоне, примыкающей к пильней стенке паза. При закачке в полость 17 жидкости и создании в ней высокого давления (фиг. 10) степень резины еще больще возрастает благодаря ее перемещению под действием давления в радиальном направлении, что создает за счет окончательного поджатия уплотнения необходимый уплотнительный эффект. Наиболее сложно подаются уплотнению в предлагаемой установке з частки примыкания ленточных уплотнений 97 к ЗПлотнительпым сегментам 77. Когда корпус открыт илп закрыт, относительного перемещения калчдым концом уплотнения 97 и соответствующим участком сегмента 77 не происходит. Под перемещением понимается скольл ение или другое перемещение, а не выпзчивание или сжатие резины под действием давления. На фиг. 14 показано, что примыкающие друг к другу торцы кольцевых сегментных уплотнений не лежат в плоскости выступов 81, которые, располагаясь в пазах 69 и 70, взаимодействуют с концами продольных (ленточных) уплотнений 97. На калчдом конце продольного уплотнения 97 имеется тонкий выступающий край 107, который входит в соответствующее углубление 108 или 109, сделанное в выступе 81 сегментного уплотнения. В местах прижатия продольных уплотнений к кольцевым, располол енным в верхней части установки, тонкие края 107 входят в

15

нижние углубления 108 сегментов. И наоборот, в местах, расположенных в нижней части установки, края 107 входят в верхние углубления 109 выступа. Для лучшего уплотнения корпуса необходимо углубление 108 плн 109 заполнить резиной, металлом или каким-либо другим материалом. Форма поперечного сечения каждого тонкого края 107 (в горизонтальной плоскости) такая же, как и у поперечного элемента Т-образного продольного уплотнения, т. е. тонкие края 107 имеют (как и остальная часть продольного уплотнения) фланцы 99. Тонкий край 107 первоначально сжимается в нижней части паза 69 или 70 вследствие затяжки винтов 88 (фиг. 21), которые ввертываются в смегцаемые при этом наружу в радиальном направлении бобышки, приваренные к армирующему элементу 83. При закрытии корпуса происходит дополнительное обжатие краев 107, так как при этом резина корпусов 78 сегментов сжимается между трубой и нижней стенкой паза значительными, действующими в радиальном нап равлении силами (фиг. 10). При создании в полости 17 высокого давления жидкости давление, действующее в продольном и радиальном направлениях, приводит к дополнительному сжатию резиновых уплотнений и увеличению степени сжатия краев 107, которые надежно герметизируют участки стыка продольных и кольцевых уплотнений.

На фиг. 14 показано, что края выступов 93 и 94 или 95 и 96 (в зависимости от того, о каком .конце полости контроля идет речь), расположенные на поверхности выступов 81, также прижимаются к тонким краям 107 продольных уплотнений, что дополнительно герметизирует эти места, препятствуя утечке жидкости из полости контроля вверх или вниз вдоль наружных позерхностей кольцевых сегмбнтных уплотнений, причем, как показано на фиг. 14 и 9, эти выступы частично заходят и на боковые скругленные поверхности выступов 81 на наружной поверхности.

Между соседними выступами 94 и 95 расположен еще один вертикальный выступ 110 (фиг. 14 и 19), который препятствует попаданию жидкости в нижнюю зону пазов 69 и 70 (фиг. 13).

Для лучшего уплотнения винтов 86, 88 п 105 можно использовать в качестве дополнительных уплотнений обычные уплот П1тельные кольца круглого сечения. Эти кольц-а следует располагать под головкой проходящего через отверстие в стенке корпуса винта.

Таким образом, кольцевые уплотнительные сегменты 77 и продольные ленточные 1Плотнения 97 устанавливаются в корпус и крепятся в нем путем затяжки винтов 86, 88 и 105. Положение, которое занимают эти детали перед затяжкой винтов, показа16

но на фиг. 21. Лучше вначале поставить на место и зажать винтами 105 продольные уплотнения 97 (вилоть до упора в корпус бобышек 103), обеспечив тем самым предварнтельное сжатие этих уплотнений. Затем следзет затянуть винты 86 и 88, обеспечив предварительное радиальное сжатие кольцевых уплотнительных сегментов 77 и тонких краев 107 продольных уплотнений.

При начальном сжатии уплотнений, их последующем обжатии и окончательном сжатии постепенно исчезают различные выступы сегментных уплотнений, в местах расположения которых происходит при

этом концентрация давления сжатия резины.

Часть нижней стенки каждого паза 69 и 70 образована поверхностью 75 (фиг. 15). Эта поверхность представляет собой внутренвюю сторону фиксируюшей и препятствующей выдавливанию резины планки 60. которая устанавливается в паз или углубление 65.

Длина фиксирующей и препятствующей

выдавливанию резины планки равна суммарной длине продольного и кольцевого уплотнения (фиг. 10). Па внутреннем крае планки 60, т. е. крае, противоположном краю, на котором сделаны фаски 67 и 68,

сделаны вырезы, через которые проходят винты 88 и 105 (фиг. 11).

При растяжении корпуса, происходящем под действием закачиваемой внутрь него под высоким давлением жидкости, внутри

корпуса в местах расположения уплотнений не будут образовываться зазоры. Наличие планки 60 полностью исключает при растяжении корпуса выдавливание резины в местах лр.илегания друг к другу двух

взаимно перпендикулярных поверхностей 76 и 72. Поверхность /// планки плотно прилегает к внутренней стенке паза 64.

Участок поверхности 76, который перекрывает противоположную секцию корпуса, а именно участок поверхности /// (фиг. 15), образует кроме того при закрытии корпуса (фиг. 22) подкладку для уплотнения 97, а именно для его нижнего фланца 99 (фиг. 15). Поэтому .после закрытия корпуса нижний фланец 99 не зажимается между противоположными металлическими деталями, а плавно сжимается до положения, показанного на фиг. 15 сплошными линиями.

Плаяки 60 исключают радиальное выдавливание наружу не только резины продольных уплотнений 97, но также и резины, расположенной в выступах 8/ уплотнительных сегментов 77. Чтобы исключить

продольное выдавлива-ние резины, используются клиновые устройства, показанные на фиг. 7, 10 и 20.

Эти устройства (на каждой стороне корпуса) образованы подкладным кольцом

(состоящим из двух половин или сегментов

17 112 для секций 1 и 2 корпуса), которое крепится на место винтами 113 (фиг. 7 и 20), проходящими через стенку корпуса. Точнее говоря, каждый сегмент 112 располагается в расточке, сделанной на утолпденном конце корпуса (фиг. 10). Под кольцевыми сегментами 112 расположены подвижные клиновые сегменты 114, которые скошены вниз в направлении от оси полости контроля. Эти клиновые сегменты фиксируются в определенном положении винтами 115 (фиг. 20) и их скошенные поверхности упираются в нижние скошенные поверхности кольцевых сегментов 112. Взаимодействие клиновых сегментов таково, что продольное перемещение сегМэнтов 114, происходящее под действием давления, сжимающего уплотнения, сопровождается их смещением к оси корпуса и прижатием к наружной поверхности трубы, что практически полностью исключает выдавливание резины в продольном направлении вдоль трубы. Предположим, что вначале предлагаемая установка находится в открытом положении (фиг. 6) без уплотнительных элементов. При этом размеры прокладок 58 и 62 (фиг. 3 и фиг. 8) и планок 60 таковы, что при закрытии KOjjnyca отверстия 56 будут точно совпадать с отверстиями 55 (фиг. 4 и фиг. 18). Кольцевые уплотнительные сегменты 77 выполнены идентичными и отлиты в одной и той же пресс-форме, причем то же самое относится и к продольным ленточным уплотнениям 97. Так как количество армирующих элементов сравнительно невелико, то изготовление уплотнений не представляет никаких трудностей. Небольшие размеры уплотнений и ряд других факторов не только облегчает их изготовление, но и не создают никаких проблем при их хранеяии и транспортировке. Вначале устанавливаются продольные уплотнения 97 путем затял ки винтов 105. При этом детали занимают положение, показанное на фиг. 22, и на этой стадии под начальным сжатием находятся только две стороны каждой резиновой полосы. Винты 105, а затем и винты 88 затягиваются на определенную величину до тех пор, пока бобышки 103 не упрутся в нижние стенки пазов 69 и 70 (фиг. 10 и фиг. 13). При этом величина начального сжатия продольных уплотнений определяется высотой бобышек и размерами отверстий под винты, т. е. расстоянием от гнезда под головку винта 105 до нижней стенки 71 соответствующего паза (фиг. 15) Скругленные кромки 73 (фиг. 15) способствуют втягиванию продольных уплотнений в соответствующие пазы. Затем производится установка в верхней и нижней частях корпуса четырех кольцевых сегментом 77. Для этого ис

18 ользуются впнты 88, причем их затяжка беспеч 1вает начальное сжатие тонких раев 107 продольных уплотнений, которые ходят в углубления 108 iii 109 кольцевых егментов. После установки всех уплотнений внутрь орпуса сбоку вводится труба и включатся соответствующие клапаны (не покааны) цилиндров, которые поворачиваюг екцию 1 корпуса против часовой стрелки з положения, показанного на фиг. 6, в оложение предварительного закрытия корпуса, показанное на фиг. 5. Поворот секции / кончается при упоре торцов 79 к 80 сегментов друг в друге, когда несжаые фланцы 99 полос 97 упираются в стенки 72 корпуса. Следовательно, цилиндры 42 не увеличивают степень сжатия соответствующих уплотнений и поэтому и их можно сделать достаточно маломощными. Затем включается цилиндр 38 (фиг. 9), который поворачивает по часовой стрелке запорные щеки 15 из положения, показанного на фиг. 6, в положение, показанное на фиг. 3, 5 и 7, и при этом щеки 15 проходят ребрами 5 корпуса. Поворот щек продолжается до тех пор, пока они не упрутся в упоры 61 (фиг. 7 ,и фиг. 8). Работой цилиндра 38 управляют клапаны (не показаны), расположенные в корпусе 16. В этот момент, когда щеки 15 дойдут до упоров 61, ребро 6 (фиг. 7), поворачивает по часовой стрелке кривошипы 36 (фиг. 1 и фиг. 7) и крюки 21 (фпг. 2, 3 и 6), подводя башмаки с вырезами 59 к фиксирующим пальцам 27. Ход цилиндра 31 и пальца 27 ограничивает перемещение крюков 21. После этого включаются цилиндры 25 посредством соответствующих клапанов, которые поворачивают рычаги 23 против часовой стрелки и прижимают башмаки с вырезами 59 к пальцам 27, устанавливая крюки 21 в положение, определяемое толщиной прокладок 5S (фиг. 3). Размеры прокладок 58 и упоров 61 выбираются таким образом, чтобы осп отверстий 55 и 56 (фиг. 4) совпадали одна .с другой и располагались на оси стержня 10. Затем включается посредством соответств ющих клапанов цилиндр 51, который опускает в крайнее нижнее положение стержень 10, который проходит через отверстия 55 ц 56. При этом стержень 10 выполняет такую роль, как и стержни 7-9 в смысле обеспечения симметрии каркаса, равномерно и эффективно повышающего прочность секций / и 2 корпуса. Цилиндры 25 не предназначены для запирания корпусов, так как из-за нецентрального выполнения захватов аварийная поломка стержня 10 не приводит к повреждению каких-либо других деталей установки, поскольку при этом произойдет открытие корпуса и мгновенное падение давления жидкости.

Полное закрытие корпуса (фиг. 2) сопровождается необходимым поджатием резины иа участках прилегания торцов 79 и 80 в местах расположения флаицев 99, выступов 93 и 110, а также в других местах. Закрытие корпуса, сопровождающееся поджатием резины, увеличивает начальиое сжатие уплотнений, создаваемое за счет затяжки винтов 86, 88 и 105, и обеспечивает высокую герметичность корпуса до закачки в полость контроля 17 жидкости высокого давления.

Срабатывание цилиндров 42 сопровол дается надежным замыканием секций 1 и 2 корпуса, обусловлеННым прижатием кольцевых уплотнительных сегментов 77 к трубе и заходом скошенных концов планок 60 в пазы 64. Планки 60 с пазами 64 (фиг. 22) и прокладки 58 и 61 способствуют фиксации секций корпуса. После окончательного закрытия корпуса и обжатия уплотнений в полость контроля 17 по трубе 47 подается от источника 46 (фиг. 13) через соответствующий клапан жидкость (вода), и давление в полости контроля 17 постепенно повышается. Под действием этого давления происходит окончательное сжатие уплотнений. Давление жидкости контролируется манометром 49 и, когда давление в полости контроля 17 повышается до испытательного давления, подача жидкости в полость контроля 17 прекращается. После этого оператор в течение нескольких секунд следит за показаниями манометра и определяет, происходит или нет падение давления жидкости (падение давления означает утечку жидкости внутрь трубы через негерметично соедииенные муфтой 20 трубы 18 и 19).

По окончании испытаний давление в полости контроля сбрасывается (включением соответствующего клапана, установленного в магистрали между трубой 47 и источником 46 давления, после чего в обратной последовательности выполняются описанные выше операции и корпус установки полностью открывается (фиг. 6). Затем из корпуса выводится труба и после этого весь цикл проверки соединения на герметичность повторяется, но уже для другого участка.

Формула изобретения

1. Установка для наружной опрессовки труб, содержащая р-азъемный цилиндрический корпус, выполненный из отдельных секций, соединенных посредством запирающего устройства, средства уплотнения и средства подачи жидкости в полость контроля, образованную закрытым корпусом, отличающаяся тем, что, с целью повышения надежности и безопасности работы, средства уплотнения выполнены в виде размещенных

на торцах корпуса сегментных резиновых уплотнений и установленных в разъемах корпуса резиновых продольных прокладок, перекрывающих сегментные уплотнения и имеющих утолщение с встроенным в него

недеформируемым вкладыщем.

2.Установка по п. I, о т л,и ч а ю щ а я с я тем, что она снабжена силовыми устройствами для предварительного и окончательного закрывания корпуса и крюковыми захватами с приводами.

3.Установка по пи. 1 и 2, отличающаяся тем, что она снабжена пластинами с отверстиями, а выполнен с ребрами жесткости,В которых также имеются отверстия, при этом запирающее устройство выполнено в виде стержня, установленного в отверстиях пластин и ребер, и снабжено приводом для перемещения стержня вдоль оси трубы.

Источник (Информации, принятый во внимание при экспертизе:

1. Патент США № 2255921, кл. 73-46, 1941.

| название | год | авторы | номер документа |

|---|---|---|---|

| САМОСВАЛЬНЫЙ КУЗОВ ТРАНСПОРТНОГО СРЕДСТВА | 1991 |

|

RU2017635C1 |

| МАНИПУЛЯТОР | 1999 |

|

RU2167100C1 |

| КОЛЕСО ПЛЯСОВА "УНИВЕРСАЛЬНОЕ" | 2005 |

|

RU2281205C1 |

| ПНЕВМОПРИВОДНОЙ ХИРУРГИЧЕСКИЙ ОТРЕЗНОЙ И ФИКСИРУЮЩИЙ АППАРАТ С ИСПОЛНИТЕЛЬНЫМ УСТРОЙСТВОМ НА ДИСТАЛЬНОМ КОНЦЕ | 2007 |

|

RU2478347C2 |

| ПНЕВМОПРИВОДНОЙ ХИРУРГИЧЕСКИЙ ОТРЕЗНОЙ И ФИКСИРУЮЩИЙ АППАРАТ С ДИСТАЛЬНО УСТАНОВЛЕННЫМ ПНЕВМАТИЧЕСКИМ ВРАЩАТЕЛЬНЫМ ЭЛЕМЕНТОМ ПРИВОДА | 2007 |

|

RU2469665C2 |

| МЕБЕЛЬНЫЙ ЗАПОР | 2007 |

|

RU2424410C2 |

| ПНЕВМОПРИВОДНОЙ ХИРУРГИЧЕСКИЙ ОТРЕЗНОЙ И ФИКСИРУЮЩИЙ АППАРАТ С ЕМКОСТЬЮ ХРАНЕНИЯ УВЕЛИЧЕННОГО ОБЪЕМА | 2007 |

|

RU2477087C2 |

| ПНЕВМОПРИВОДНОЙ ХИРУРГИЧЕСКИЙ ОТРЕЗНОЙ И ФИКСИРУЮЩИЙ АППАРАТ СО СМЕННЫМИ ИСТОЧНИКАМИ ЭНЕРГИИ | 2007 |

|

RU2469664C2 |

| КОМПЛЕКТ ПРОФИЛЕЙ ДЛЯ ФАСАДНОГО ОГРАЖДЕНИЯ ИЗ СТЕКЛА | 2015 |

|

RU2587658C1 |

| ВАКУУМНАЯ ПРИСОСКА С ЧАШЕОБРАЗНЫМ КАРКАСОМ | 2013 |

|

RU2592770C2 |

21

риг.З

57

se

ББ

ZB

с.

lil

38

Риг.з

еЧ 8 2 100 1/ 77

77

(риъ-13

|-у -;-:Цч Х -Я (

,

SO i- 7/ 77

Л.АС

so J

78

put. 20

CpUi. 27

70В

сриг.22

Авторы

Даты

1978-11-30—Публикация

1976-06-30—Подача