1

Изобретение относится к области изготовления керамических форм в производстве литья по выплавляемым моделям.

Наиболее близкой по технической сущности и достигаемому результату является суспензия для изготовления огнеупорных керамических форм в производстве литья по выплавляемым моделям, в состав которой входят огнеупорный наполнитель, этилсиликат в качестве связующего материала, органические растворители, вода, соляная и серная кислоты l

Иавестная суспензия не обеспечивает керамическим формам достаточной прочности и термостойкости, вследствие чего в производстве литья по выплавляемым моделям имеет место большой брак кера-ч мических блоков по. трещинам и большой расход дорогостоящих связующих материалов и растворителей.

Целью изобретения является повышение прочности И трешиноустойчивости форм.

Это достигается тем, что в состав огнеупорной суспензии дополнительно введена

2

натриевая соль борной кислоты при следующем соотношении ингредиентов, вес.%:

Этилсилнкат

6,5-15,0 Органический

14,0-21,0 растворитель Вода 3,О-6,О

Соляная кислота 0,1-0,35 Серная кислота О,1-О,3 Натриевая соль борной кислоты

0,04-1,25 Огнеупорный наОстальное. полнитель

Добавка в керамическую суспензкго небольшого количества легкопл-авящихся солей борной кислоты обеспечивает пластичность керамике, что предупреждает появление трещин в керамических блоках при их. прокалке и повьш1ает проЧность керамических форм как при высоких температурах, так и при низких. Такое благоприятное влияние солей борной кислоты на свойства керамических покрытий позволяет существенно сократить расход связующих материалов. .

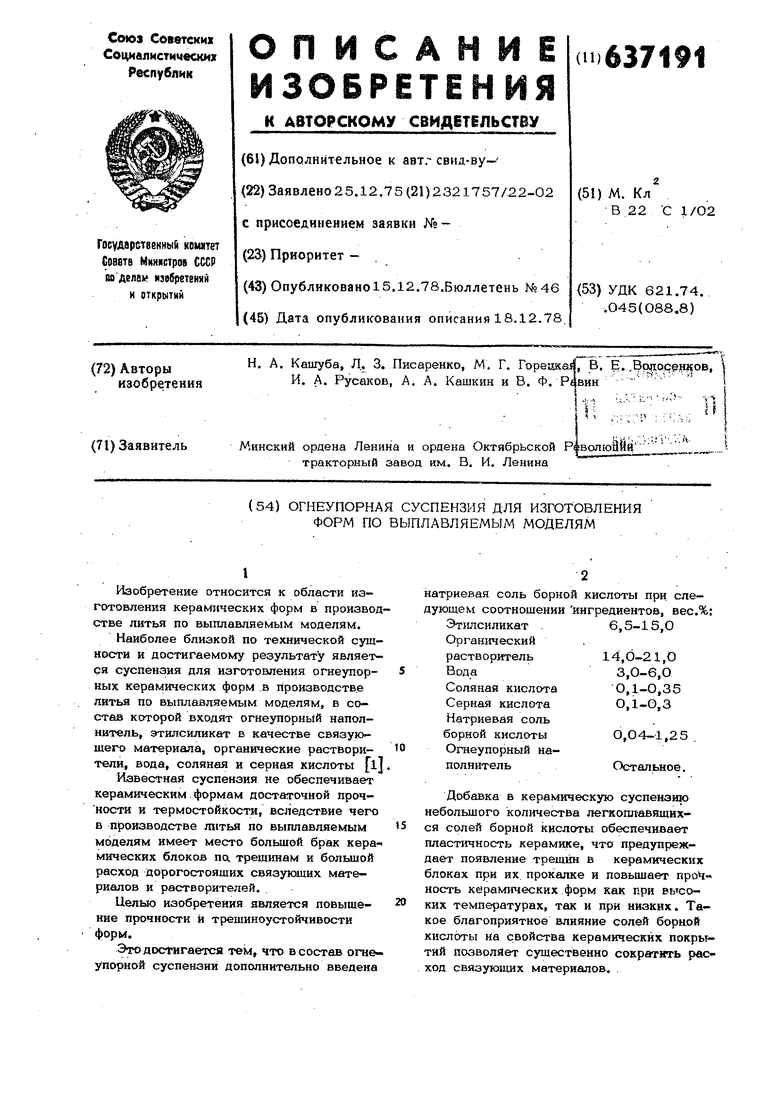

Суспензия по изобретению и по прототипу испытана в лабораторных и производственных условиях цеха точного стального литья Минского тракторного завода, составы которых приведены в табл. 1.

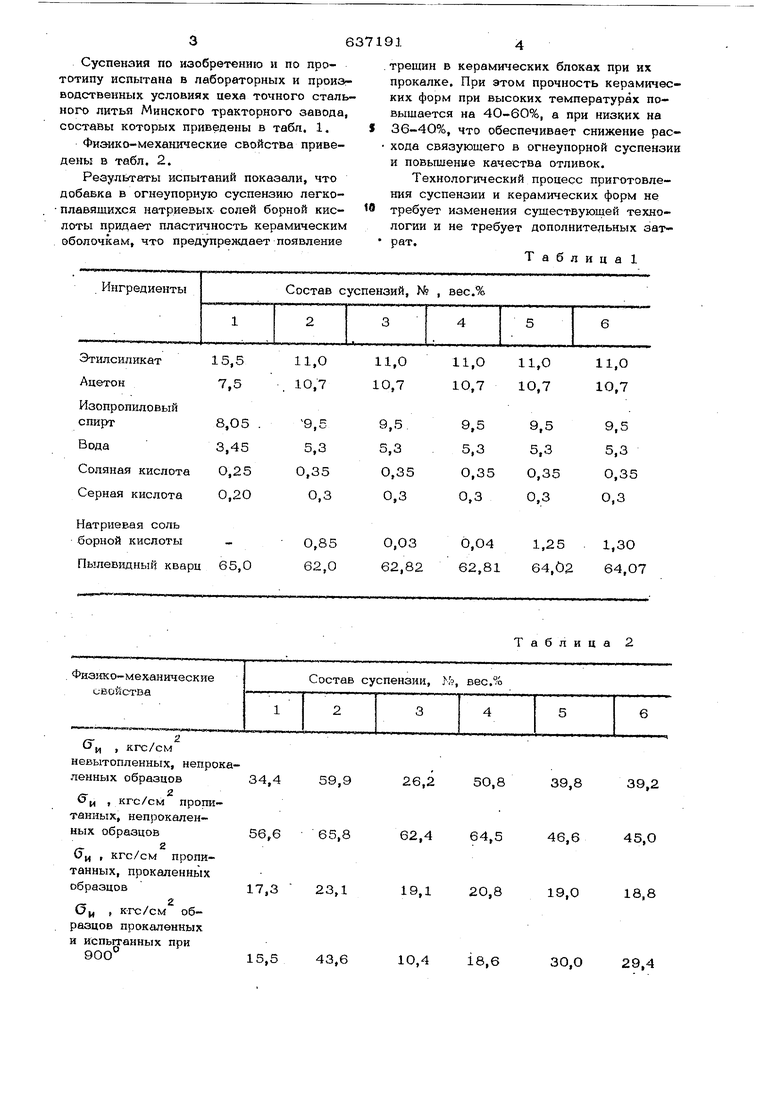

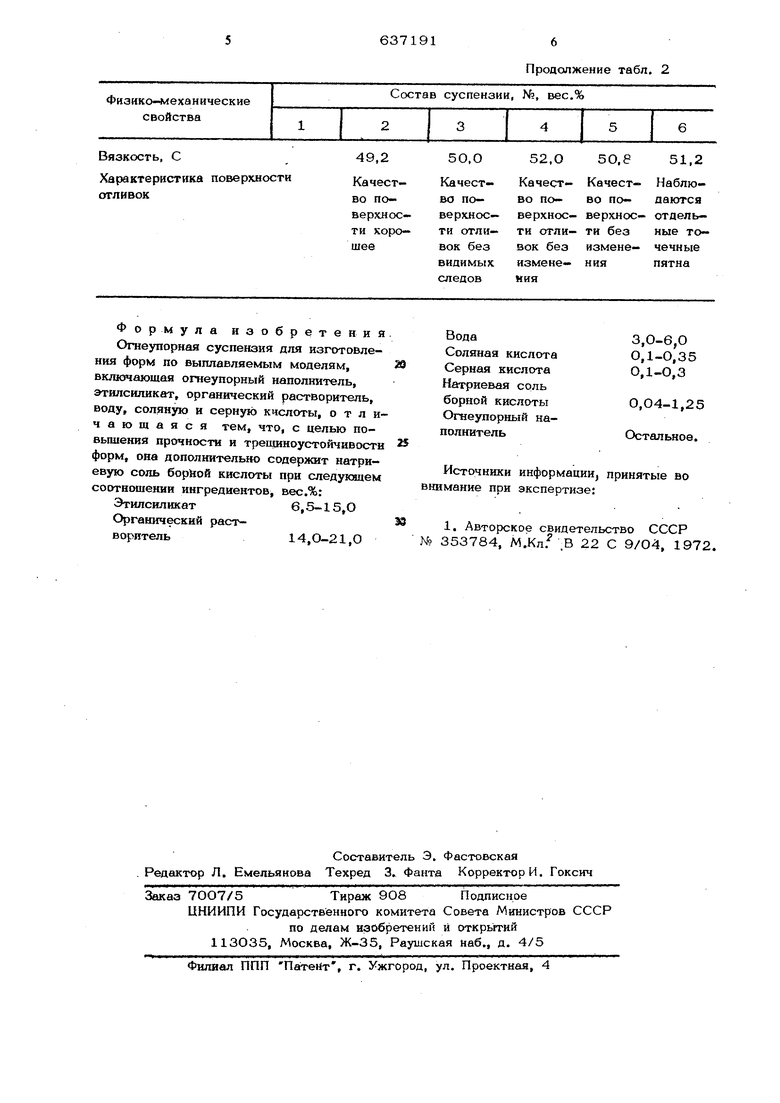

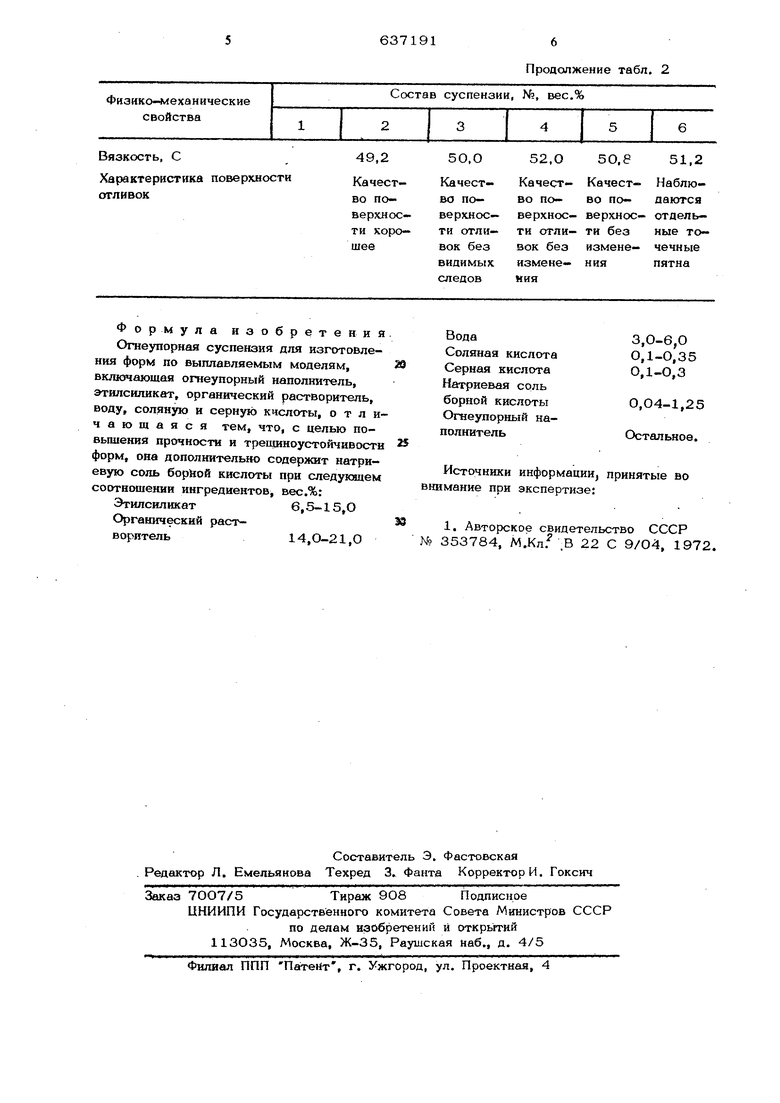

Фиэико-мехашгческие свойства приведены в табл. 2.

Результаты испытаний показали, что добавка в огнеупорную суспензию легко плавящихся натриевых солей борной кислоты придает пластичность керамическим оболочкам, что предупреждает появление

. трещин в керамических блоках при их прокалке. При этом прочность керамических форм при высоких температурах повышается на 40-60%, а при низких на S 36-40%, что обеспечивает снижение расхода связующего в огнеупорной суспензии и повышение качества отливок.

Технологический процесс приготовления суспензии и керамических форм не в требует изменения существующей технологии и не требует дополнительных затрат.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Суспензия для изготовления литейных керамических форм,получаемых по выплавляемым моделям | 1979 |

|

SU863141A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ЛИТЕЙНЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2532753C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ЛИТЕЙНЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2010 |

|

RU2433013C1 |

| Суспензия для изготовления оболочковых форм по выплавляемым моделям | 1981 |

|

SU1009603A1 |

| Суспензия для изготовления многослойных оболочковых форм по выплавляемым моделям | 1982 |

|

SU1039635A1 |

| Суспензия для изготовления промежуточных и наружных слоев литейных многослойных керамических форм, получаемых по выплавляемым моделям | 1980 |

|

SU876249A1 |

| СПОСОБ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ С ИСПОЛЬЗОВАНИЕМ В КАЧЕСТВЕ СВЯЗУЮЩЕГО ЖИДКОГО СТЕКЛА | 2003 |

|

RU2266172C2 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2358827C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФФОНД ешЕРтозотж-—— | 1972 |

|

SU426743A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ ПО ПОСТОЯННЫМ МОДЕЛЯМ | 1999 |

|

RU2157292C1 |

Gf , кгс/см невытопленных, непроленных образцов

2

, КГС/СМ пропитанных, непрокаленвых образцов

2

(J г кгс/см пропитанных, прокаленных

образцов

2

G, , кгс/см образцов прокаленных и испытанных при

900

Таблица 2

26,250,839,839,2

62,464,546,645,О

19,120,819,О18,8

10,418,6

30,029,4

Продолжение табл. 2

Авторы

Даты

1978-12-15—Публикация

1975-12-25—Подача