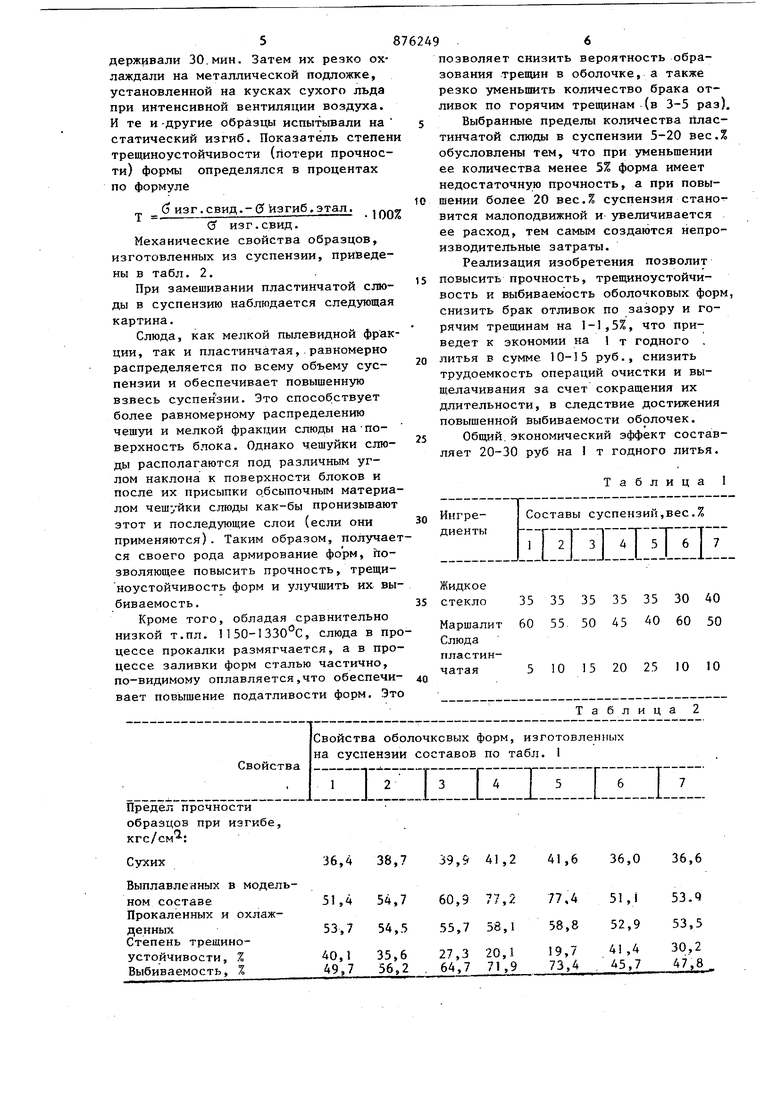

Изобретение относится к литейном производству, в частности к изготовлению оболочковых форм по выплавляемым моделям. Известны жидкостекольные суспензии, используемые для изготовления многослойных керамических форм по выплавляемым моделям, включающие огн упорный наполнитель, связующее, в качестве которого применяют водный раствор жидкого стекла, а в качестве огнеупорного наполнителя используют пылевидный кварц естественного или искусственного происхождения, пылевидный циркон или пылевидньй шамот и другие добавки, обеспечивакндие сусяёнзиям.и формам различные свойства. Известна жидкостекольная суспензия которая содержит жидкое стекло, огнеупорный наполнитель и диатомит - для повышения седиментационной устойчивости суспензии, увеличения прочности и огнеупорности форм D3 Однако формы, изготовленные из этой суспензии, обладают, пониженной выбиваемостью, так как происходит спекание песчинок и усиливаются связи. Известно и такое упрочняющее покрытие, содержащее жидкое стекло, кварц пылевидный, в котором, с целью повьш1ения прочности и трещино-устойчивости форм, содержится алюминиевый порошок и окалина 23 Использование металлического порошка в суспензии приводит к значительному удорожанию литья и нецелевому расходу металла. Все перечисленные выше суспензии обладают пониженной трещиноустойчивостью, так как жидкостекольные слои не обеспечивают получения качественных форм из-за .низкой термической ; стойкости. Для армирования оболочковых форм используют пульпу,содержащую воду, крахмал и бумагу. Данная обмазка, на3несенная напылением на тыльную сторо ну оболочки, толщиной до 3-х мм после еушки, упрочняет форму и повьшает трещиноустойчивость только до их про каливания, в процессе которого арматура выгорает Гз}. Наиболее близкой по техническому существу и достигаемому результату к предлагаемой является оуспемзия на жидком стекле, которая в качестве технологической добавки содержит двухкальциевый силикат который повышает прочность форм на изгиб при 950°С до 30 кгс/см 4. Однако прочность и термостойкость таких форм недостаточна, чтобы обеспечить их прокалку и заливку металло без опорного наполнителя. Кроме того, формы имеют плохую выбиваемость. Цель изобретения - поньппение проч ности и, трещиноустойчивости форм, а также улучшение их выбиваемости. Поставленная цель достигается тем что суспензия, включающая огнеупорный наполнитель, жидкое стекло, в ка честве технологической добавки содер ЖИ.Т пластинчатую слюду при следующем соотношении ингредиентов, вес.%:. Жидкое стекло 30-40 Слюда пластинчатая 5-20 Огнеупорный наполнительОстальноеПластинчатая слюда, обладая армирующим свойством, способствует повышению прочности, трещиноустойчивости и улучшению выбиваемости керамики. Для испытаний приготовлены суспензии, содержащие, каждая вес.%: жидкое стекло 35 вес.% и отличающееся друг от друга содержанием слюды, равным в каждой.суспензии последовательно 5,10, 15,20, 25 вес.%, а также соответственно содержанием -огнеупорного наполнителя, составляющим дополнительную до 3 00% -часть в каждой суспензии (табл. 1). Предлагаемая суспензия приготавли вается следующим образом. В смеситель, снабженный лопастной мешалкой с rt-1400 об/мин, наливают воду (водопроводную), жидкое натриевое стекло и перемешивают 1-2 мин. Затем в приготовленную жидкую фазу в два-три приема поочередно вводят, рас четное количество огнеупорного напол нителя (марпгалита) и перемешивают 10-15 мин, после чего вводят слюду и вновь перемешивают 20-25 мин. Таткое поэтапное перемешивание, обеспечи вает повышенную взвесь суспензии, равномерность распределения твердой фазы в дисперсионной среде. В исследованиях использовали CJпoдy марки СДФ (ГОСТ 19571-74)Ковдоровского месторождения, а в качестве,огнеупорного наполнителя - естественный пылевидный кварц Болотовского месторождения (ТУ 2-043-J07-68). Связующим служило жидкое натриевое стекло (гост 13078-67) с содержанием , 10-12% с модулем 2,65-3,4 и удельной плотностью 1,36-1,50 г/см . Сушка применялась воздушная: для первого .этилсиликатного слоя в течение 2-3 ч при 25-27 0, а жидкостекольного - 22-24 ч при 29-31 С. Время выдержки последнего (второго) этилсиликатного слоя до нанесения жидкостекольного покрытия 10-15 мин. Выплавление моделей проводили в расплаве модельной массы в течение 7-10 мин при 120-130°С. Образцы трех видов, а именно: сухие (извлеченные из моделей механическим, путем до выплавления), выплавленные в расплаве модельной массы и прокаленные при 900-920 С в течение двух часов и охлажденные совместно с печью, испытывали на предел прочности при статическом изгибе. Выбиваемость (степень очистки отливок от оболочки формы) оценивали весовым способом и рассчитывали по формуле : к - go - Q-i QO- Q(L где Qj, вес блока после заливки, кг; О, - вес блока отливок после очистки его от оболочки формы на виброустановке в течение 10 с, кг; Qn - вес блока отливок после химико-термической его очистки от остатков оболочки, кг. Основываясь на том, что термостойкость непосредственно характеризует и трещиноустойчивость форм, степень трещиноустойчивости оценивалось по величине потери прочности после одной теплосмены, так как именно после первой, теплосмены наблюдается основное растрескивание оболочек, приводящее к наибольшей потери прочности. После удаления модели образцы делили на две свидетели .и эталоны. Образгруппы:цы свидетели вносили в предварительно нагретую до 1000°С печь и выдерживали 30.мин. Затем их резко охлаждали на металлической подложке, установленной на кусках сухого льда при интенсивной вентиляции воздуха. И те и -другие образцы испытывали на статический изгиб. Показатель степен трещиноустойчивости (потери прочности) формы определялся в процентах по формуле „, б изг.свид.-б изгиб.этал. . 1 - - I ии Сз изг.свид. Механические свойства образцов, изготовленных из суспензии, приведены в табл. 2. При замешивании пластинчатой слюды в суспензию наблюдается следующая картина. Слюда, как мелкой пылевидной фрак ции, так и пластинчатая,,равномерно распределяется по всему объему суспензии и обеспечивает повышенную взвесь суспензии. Это способствует более равномерному распределению чешуи и мелкой фракции слюды на-поверхность блока. Однако чешуйки слюды располагаются под различным углом наклона к поверхности блоков и после их присыпки о.бсыпочным материа лом чешуйки слюды как-бы пронизывают этот и последующие слои (если они применяются). Таким образом, получает ся своего рода армирование форм, позволяющее повысить прочность, трещиноустойчивость форм и улучшить их выбиваемость. Кроме того, обладая сравнительно низкой т.пл. 150-1 , слюда в про цессе прокалки размягчается, а в процессе заливки форм сталью частично, по-видимому оплавляется,что обеспечивает повышение податливости форм. Это Свойства Предел прочности образцов при изгибе, кгс/см :

Таблица 2 Свойства оболочковых форм, изготовленных на суспензии составов по табл. 1 :i;iz:Eor:i:i:iz:ii:: 6 позволяет снизить вероятность образования трещин в оболочке, а также резко уменьшить количество брака отливок по горячим трещинам (в 3-5 раз). Выбранные пределы количества Пластинчатой слюды в суспензии 5-20 вес.% обусловлены тем, что при уменьшении ее количества менее 5% форма имеет недостаточную прочность, а при повышении более 20 вес.% суспензия стано вится малоподвижной и увеличивается ее расход, тем самым создаются непроизводительные затраты. Реализация изобретения позволит повысить прочность, трещиноустойчивость и выбиваемость оболочковых форм, снизить брак отливок по зазору и горячим трещинам на 1-1,5%, что приведет к экономии на т годного литья в сумме 10-15 руб., снизить трудоемкость операций очистки и выщелачивания за счет сокращения их длительности, в следствие достижения повышенной выбиваемости оболочек. Общий.экономический эффект составяет руб на 1 т годного литья. Таблица 1

Формула изобретения

Суспензия для изготовления промежуточных и наружных слоев литейных многослойных керамических форм, получаемых по вьшлавляемым моделям., включающая огнеупорный наполнитель, жидкое стекло и -технологическую до. бавку, .отличающаяся, тем, что,ьС целью повышения прочности и трещииоустойчивости форм, а также улучшения выбиваемости форм, суспензия в .качестве технологической добавки содержит пластинчатую слюду при

следующем соотношении ингредиентов,

вес.%:

30,0-40

5,0-20,0 Остальное

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 460928, кл. В 22 С 1/00, 1973.

2.Авторское свидетельство СССР 360144, кл. Ъ 22 С 1/00, 1970.

3.Патент Японии № 49-37608, кл. В 22 С 13/08, 1974,

4, Авторское свидетельство СССР № 482234, кл. В 22 С 1/00, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2006 |

|

RU2302311C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ (ВАРИАНТЫ) | 2011 |

|

RU2478453C1 |

| Способ изготовления керамических оболочковых форм для литья по выплавляемым моделям | 2018 |

|

RU2691914C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ (ВАРИАНТЫ) | 2008 |

|

RU2368452C1 |

| Способ изготовления оболочковых форм | 1981 |

|

SU948530A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2375144C1 |

| Способ изготовления многослойных комбинированных форм по выплавляемым моделям | 1982 |

|

SU1129014A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2368451C1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2152841C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2005 |

|

RU2295419C1 |

Авторы

Даты

1981-10-30—Публикация

1980-02-25—Подача