00

со

О)

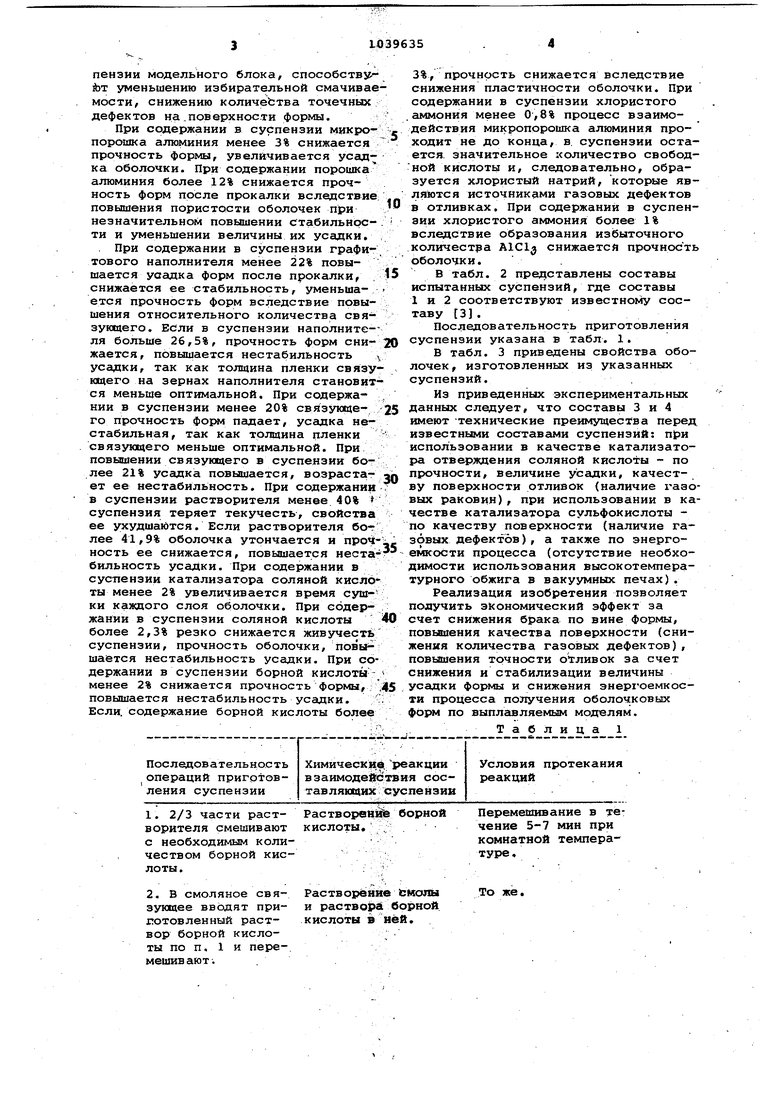

со ел Изобретение относится к литейном производству и может найти применение при изготовлении отливок из химически активных тугоплавких сплаво методом литья по выплавляемым моделям . . Известна огнеупорная суспензия для изготовления форм, в которых по лучают отливки из активных сплавов, включагацая мас.%. Графитовый порошок Основа Металлический титан 0,8 - 2,5 Фенольнобаритовая смола 20 - 22 Спирт30-36 Контакт Петрова керосиновый7 - 9 Однако суспензия имеет повышенну и нестабильную усадку форм, неудовлетворительное качество поверхности отливок (наличие точечных газовых дефектов), необходимость проведения высокотемпературной () вакуум ной прокалки для удаления сульфидов Известна также суспензия 2, ко торая не требует проведения высокотемпературной вакуумной прокалки фо включающая следующие ингредиенты, мае.%: Огнеупорный наполнитель (циркон, графит 40 - 80 и др.) Связующее (фурановые смолы) - 0,7-1,3 Растворитель (фурфурол или фуриловый спирт)14,1 - 30 Катализатор (безводный хлористый алюминий)Остальное Известная суспензия имеет повышенную толщину загрязненного поверх ностного слоя величиной 0,2 - 0,3 м отливки из-за повышенной газотворно способности формы. Вследствие высокой гигроскопичности хлористый алюм ний реагирует с влагой воздуха с вы делением.хлористого водорода и деза тивируется, что затрудняет его прим нение, повышенную нестабильную усад ку форм после прокалки. Наиболее близкой к предлагаемой является суспензия 3 для изготовл ния оболочковых форм, получаемых по выплавливаемым моделям, которая содержит ингредиенты при следующем их соотношении, мае,%: Термореактивная смола 20-25 Гидролизный спирт 25 - 35 Неорганическая кислота 2-5 Алюминиевый микропорошок0,5-2 Графит Остальное Недостатки извеетной суспензии необходимость проведения высокотем.пературной прокалки в вакууме (при WeMnepaxype более 2000°С, для обеспечения разложения бисульфата графита, образующегося в результате взаимодействия катализатора с графитом при обжиге форм), необходимость применения специальных высокотемпературных вакуумных печей, высокая энергоемкость процесса при использовании суспензии и нёудовлетворительное качество поверхности отливки (точеч- , ные газовые дефекты). При условии использования в суспензии в качестве катализаторов отверждения концентрированной соляной кислоты или хлористого аммония (с прокалкой в вакууме до ) известная суспензия характеризуется также значительной и нестабильной усадкой в пределах 3,3 3, наличием газовых дефектов в отливках из-за присутствия в форме соединений NaCl, которая образуется в процессе формирования оболочки при взаимодействии щелочи NaOH, входящей в состав смолы и катализатора НС1. Эта соль возгоняется неполностью и остается в форме и после вакуумной {прокалки при 1000°С, неуиовлегПзорительным качеством поверхности (загрязнение поверхностного слоя отливки, точечные включения на поверхности отливки, связанные с избирательным смачиванием суспензией поверхности модельного блока, неспаи). Цель изобретения - улучшение качества литья за счет сйшкения количества газовых дефектов отливок, повышение Чистоты поверхности и точ:ности отливок и снижение энергоемкости процесса. Поставленная цель достигается тем что суспензия для изготовления многослойных оболочковых форм по выплавляемым моделям, включающая графит, термореактивную смолу, гидролизный спирт, неорганическую кислоту и алюминиевый микропорошок, дополнительно содержит борную кислоту и хлористый аммоний при следующем соотношении ингредиентов , мае.%; . Термореактивная смола 20 - 21 Гидролизный сдирт 40 - 41,9 Неорганическая кислота2 - 2,3 Алюминиевый мцкропорошок9-12Борная кислота , 2-3 Хлорисный аммоний 0,8-1 Графит Остальное В табл. 1 представлена последовательность операций приготовления предлагаемой суспензии, сопутствующие каждой технологической операции химические реакции взаимодействия состсшляющих суспензии и указаны условия протекания соответствующих реакций. Борная кислота и алюминиевый микропорошок улучшают смачиваемость суспенэии модельного блока, способствуй}т уменьшению избирательной смачивае мости, снижению количеЪтва точечных дефектов на .поверхности формы. : При содержании в суспензии микропорошка алюминия менее 3% снижается прочность формы, увеличивается усадка оболочки. При содержании порошка алюминия более 12% снижается прочность форм после прокалки вслеуцствие повьпления пористости оболочек при незначительном повышении стабильности и уменьшении величины их усадки. , При содержании в суспензии графитового наполнителя менее 22% повышается уаадк а форм после прокалки, снижается ее стабильность, уменьшается прочность форм вследствие повышения относительного количества связующего. ЕСЛИ в суспензии наполните- ля больше 26,5%, прочность форм снижается, повышается нестабильность усадки, так как толщина пленки связу ющего на зернах наполнителя становит ся меньше оптимальной. При содержании в суспензии менее 20% связующего прочность форм падает, усащка нестабильная, так как толщина пленки связующего меньше оптимальной. При повышении связующего в суспензии более 21% усадка повышается, возрастает ее нестабильность. При содержании в суспензии растворителя менее 40% суспензия теряет текучесть, свойства ее ухудша1бтся. Если растворителя более 41,9% оболочка утончается и проч ность ее снижается, повышается иеста бильность усадки. При содержании в суспензии катализатора соляной кисло ты менее 2% увеличивается время сушки каждого слоя оболочки. При содержании в суспензии соляной кислоты более 2,3% резко снижается живучесть суспензии, прочность оболочки, пОвышается нестабильность усадки. При со держании в суспензии борной кислоты менее 2% снижается прочность формы, повышается нестабильность усадки. Если, содержание борной кислоты более

Химические./реакции взаимодействия состав ляющих сус пе н зии

Растворен борной

кислоты, .

Растворение Ьмсшы и раствора борной кислоты в ней.

Условия протекания реакций

Перемешивание в течение 5-7 мин при комнатной температуре ,

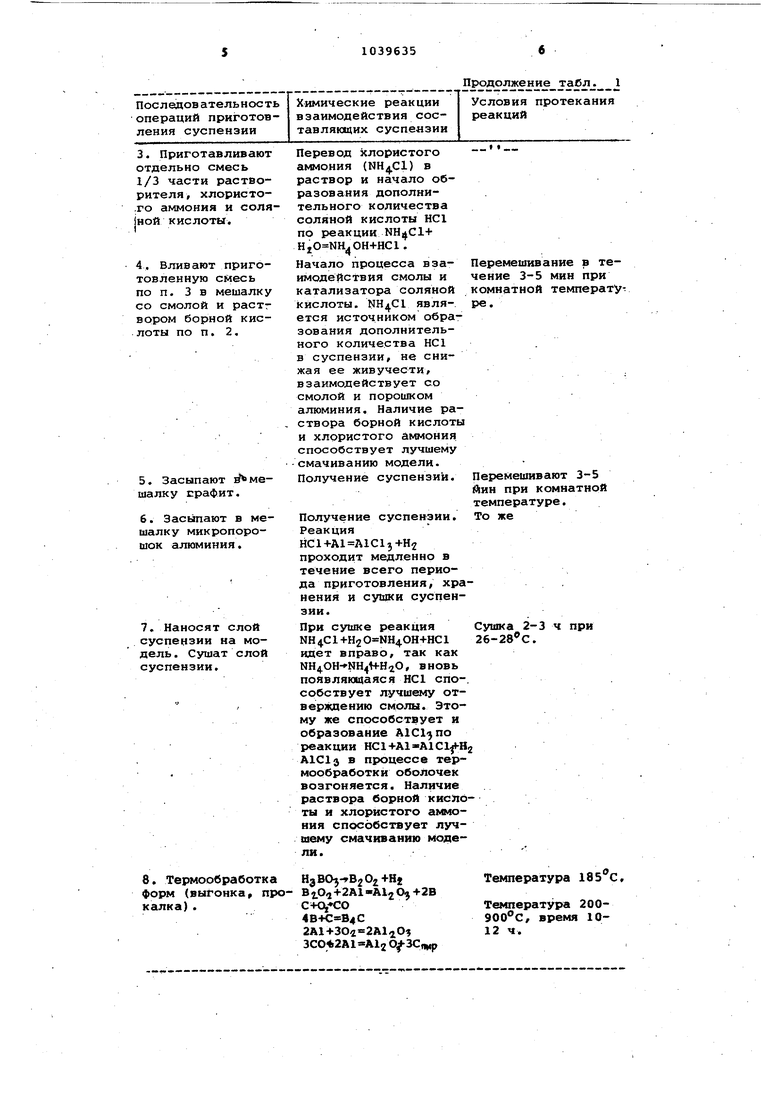

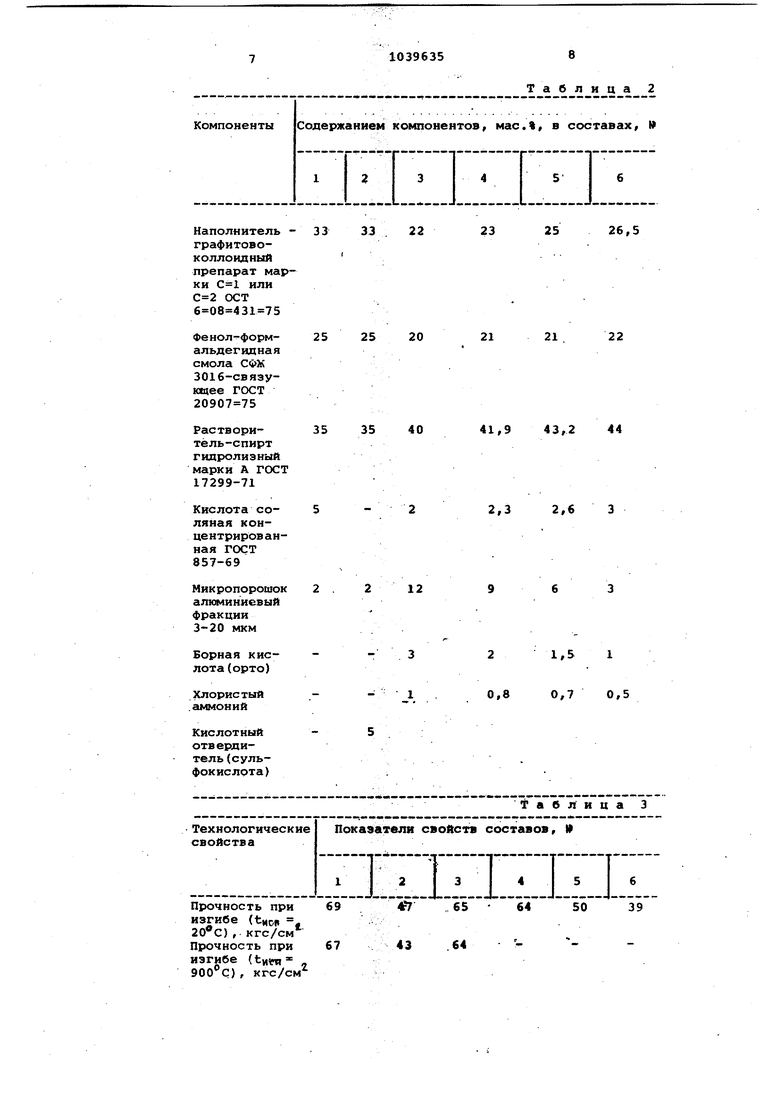

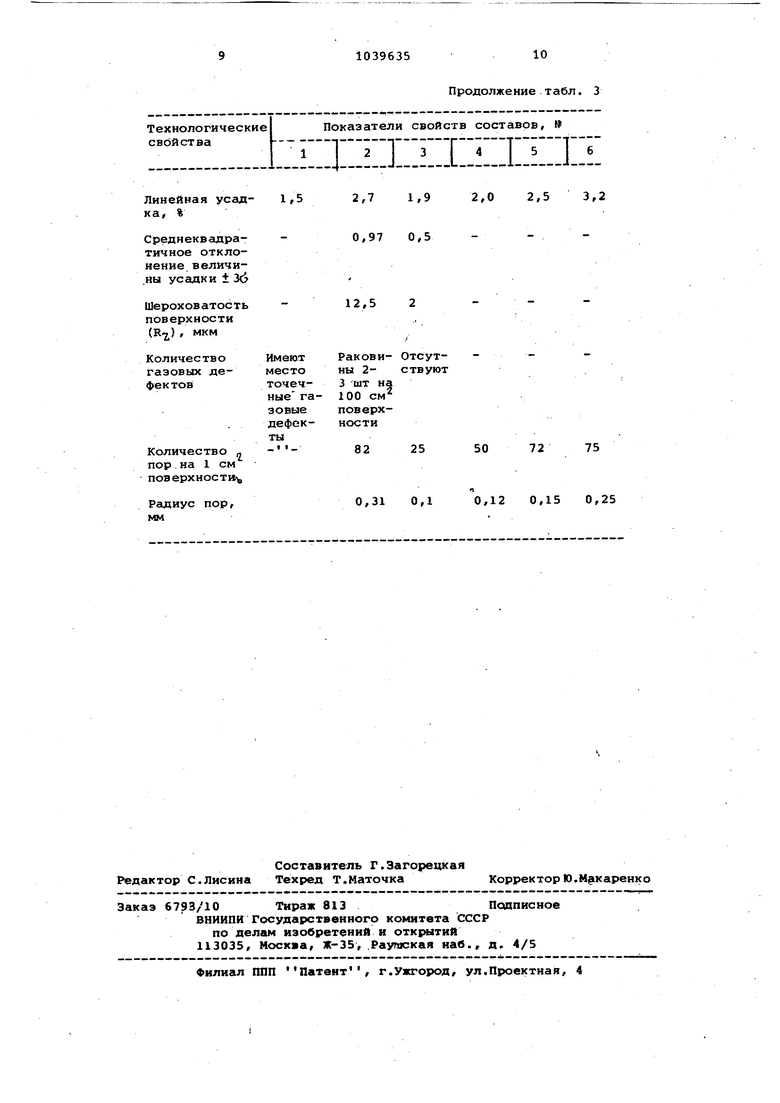

То же. 3%, прочность снижается вследствие снижения пластичности оболочки. При содержании в суспензии хлористого аммония менее 0,8% процесс взаимодействия микропорошка алюминия проходит не до конца, в. суспензии остается значительное количество свободной кислоты и, следовательно, образуется хлористый натрий, которые являются источниками газовых дефектов в отливках. При содержании в суспензии хлористого аммония более 1% вследствие образования избыточного количестра AlClg снижается прочность оболочки. В табл. 2 предстёшлены составы испытанных суспензий, где составы 1 и 2 соответствуют известному составу 3 . Последовательность приготовления суспензии указана в табл. 1. В табл. 3 приведены свойства оболочек , изготовленных из указанных суспензий.. Из приведенных экспериментальных данных следует, что составы 3 и 4 имеют технические преимущества перед известными составами суспензий: использовании в качестве катализатора отверждения соляной кислоты - по прочности, величине усадки, качеству поверхности отливок (наличие газовых раковин), при использовании в качестве катализатора сульфокислоты по качеству поверхности (наличие газовых дефектов) , а также по энергоемкости процесса (отсутствие необходимости использования высокотемпературного обжига в вакуумных печах). Реализация изобретения позволяет получить экономический эффект за счет снижения брака по вине формы, повьваения качества поверхности (снижения количества газовых дефектов), повышения точности отливок за счет снижения и стабилизации величины усадки формы и снижения энерхоемкости процесса получения оболочковых форм по выплавляемым моделям. Таблица 1

Химические реакции взаимодействия составляющих суспензии 3. Приготавливают Перевод kлopиcтoгo аммония () в отдельно смесь 1/3 части раствораствор и начало образования дополнирителя хлористотельного количества .го аммония и соля1ной кислоты. соляной кислоты НС1 по реакции HiO NH OH+HCl, 4, Вливают пригоНачало процесса взаимодействия смолы и товленную смесь по п. 3 в мешалку катализатора соляной кислоты. являсо смолой и растг ется источником обравором борной кислоты по п. 2, зования дополнительного количества НС1 в суспензии, не снижая ее живучести, взаимодействует со смолой и порошком алюминия. Наличие раствора борной кислоты и хлористого аммония способствует лучшему -смачиванию модели. 5,Засыпают меПолучение суспензий. шалку Ерафит. 6.Засьтают в меПолучение суспензии. Реакция шалку микропороНС14-А1 А1С1з+Н2шок алюминия. проходит медленно в течение всего периода приготовления, хра нения и cytaKH суспензии, 7. Наносят слой При сушке реакция NH 4С1+Н2 O NH4OH+HC1 суспензии на модель . Сушат слой идет вправо, так как NH4.OH-NH4l+H2O, вновь суспензии. появляющаяся НС1 способствует лучшему отверждению смолы. Этому же способствует и образование AlCl по реакции HCl+Al-AlCl H AlCla в процессе термообработки оболочек возгоняется. Наличие раствора борной кисло ты и хлористого аммония способствует лучшему смачиванию модели, 8. Термообработка НзВОз- В О +Нг форм (выгонка, проBiO +2Al-Al2O4-f2Bкалка) , C+OfCO 2Al+302 2Al.iO ЗСО(г2А 1 А1г лир

Продолжение таСл. 1

Условия протекания реакций

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Суспензия для изготовления форм по выплавляемым моделям | 1984 |

|

SU1224089A1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1997 |

|

RU2108195C1 |

| Суспензия для изготовления многослойных оболочковых форм по выплавляемым моделям | 1981 |

|

SU1066716A1 |

| Суспензия для изготовления промежуточного слоя многослойной оболочковой формы | 1981 |

|

SU1014625A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ЛИТЕЙНЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2532764C1 |

| СПОСОБ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ С ИСПОЛЬЗОВАНИЕМ В КАЧЕСТВЕ СВЯЗУЮЩЕГО ЖИДКОГО СТЕКЛА | 2003 |

|

RU2266172C2 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2358827C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ ПО ПОСТОЯННЫМ МОДЕЛЯМ | 1999 |

|

RU2157292C1 |

| Обсыпочный материал для изготовления оболочковых форм по выплавляемым моделям | 1982 |

|

SU1068203A1 |

| Способ изготовления многослойных оболочковых литейных форм по выплавляемым моделям | 2020 |

|

RU2746664C1 |

СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫ ПЛАВЛЯЕМЫМ МОДЕЛЯМ, испольэуемьк производстве отливок из химически активных металлов и сплгшов, включаю- щая графит, термо(еактивную смолу, гидролизный спирт, неорганическую кислоту, алюминиевый микропорошок, отличающаяс я тем, что, с целью повииения качества литья за счёт снижения количества газовых дефектов отливок, повышения частоты поверхности и точности отливок, а также снижения энергоешсости процесса изготовлений форм, суспензия дополнительно содержит борную кислоту и хлористый аммоний при следую

- 33 33 25 25

35 35

Кислотный отв ердитель(сульфокислота)

Показатели свойств составов, W

Технологические свойства

nzrnzizi

69 4г7 , 65

67 43 .64

26,5

25

23

22

22

20

21

21

41,9 43,2 44

40

2,3 2,6 3

12

1,5 1

0,8 0,7 0,5

Таблица 3

64

50

39 Линейная усадка, % Среднеквадратичное отклонение величи,ны усадки ± Зб Шерохов атос ть поверхности (R), мкм Ракови Имеют Количество ны 2местогазовых де3 шт н фектов точечные га100 см зовые поверх дефекноститы - - Количество „ пор.на 1 см поверхности Рёщиус пор, мм

Продолжение табл. 3 2,7 0,97 0,31

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ОГНЕУПОРНАЯ СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМ | 0 |

|

SU325079A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-09-07—Публикация

1982-03-31—Подача