Проблема отпаянного вакуумного прибора тесно связана с решением задачи газонепроницаемого уплотнения. Абсолютно газонепроницаемое уплотнение в настоящее время получают при помощи горячих спаев металла с изолятором, однако при этом возникает ряд трудностей технологического порядка: спаи получаются или слишком хрупкими, или чувствительными к колебаниям температуры, или, наконец, обладают недостаточной электрической прочностью.

Настоящее изобретение основано на использовании для создания газонепроницаемого уплотнения ионных цриборОБ холодного спая металлов с изоляторами.

Уплотнение осуществляется с помощью ртути (или амальгамы с соответствующим металлом), находящейся между сопрягаемыми поверхностями металла и диэлектрика. Эта ртуть (или амальгама) в данном случае, т. е. в холодном спае, играет роль как бы припоя. В горячем спае газонепроницаемость создаётся при помощи смачивания металла жидким изолятором - стеклом, эмалью, глазурью; в холодном спае, наоборот, газонепроницаемость достигается благодаря смачиваемости изолятора жидким металлом (например, ртутью). ПрИ этом ртуть должна смачивать и металл и изолятор.

Для этого поверхность диэлектрика необходимо привести в состояние смачиваемости её ртутью (или амальгамой), что достигается обработкой этой поверхности едкой щёлочью и хлористым оловом с последующей промывкой в дестиллированной воде.

Как известно, ртуть может смачивать керамические изоляторы и все металлы, причём изоляторы не подвергаются амальгамированию, тогда как металлы в той или иной степени растворяются в ртути, образуя жидкую или твёрдую фазу амальгамы. При соответствующей обработке поверхности и в известных условиях ртуть смачивает стекло, эмаль, фарфор, железо, вольфрам, молибден, никель и др. Для этого необходимо удалить с поверхности сопрягаемых деталей окисную плёнку, что достигается механическим или химическим путём, или, наконец, идеально чистая поверхность может быть получена путём электролитического осаждения металла. Обработка поверхности изоляторов, согласно настоящему изобретению, аналогична обработке, в зеркальном производстве и заключается в промывке поверхности концентрированным раствором едкой щёлочи и хлористым оловом.

Если налить ртуть на хорощо промытую, но необработанную соответствующим образом поверхность изолятора, то смачивания не наблюдается; если же эту поверхность обработать едкой щёлочью (КОН, NaOH) и хлористым оловом (SnCla) с последующими промыркаками в дестиллированной воде, то такая поверхность будет надёжно смачиваться ртутью. Налитая на такую, ещё мокрую, поверхность (например фарфора) ртуть через некоторое время (10-15 часов) прилипает к ней настолько прочно, что для её удаления требуются значительные усилия. Освобождённая от ртути поверхность фарфора оказывается серого цвета; под микроскопом видны мелкие капли ртути, плотно приставщие к фарфору.

Газонепроницаемый щов представляет собой соединение двух поверхностей одинаковых или разных веществ, которые на границе своего сопряжения не имеют газопроводящих плёнок. Газопроводящими плёнками могут служить всякого рода окислы, плёнки загрязнений; также может создавать просачивание газа через шов газовый (адсорбированный) слой. Поэтому, чтобы получить газонепроницаемость щва, нужно прежде всего удалить с поверхности сопрягаемых деталей все плёнки и слои, через которые могут проникать газы.

Общеизвестные соединения, выполнявщиеся с помощью ртутного уплотнения, не были свободны от просачивания газа, так как в них не использовалось свойство ргути смачивать металлы и изолятор,;.

Настоящее изобретение, в от:1ичие от этого, даёт возможность выполнять газонепроницаемые разборные спаи.изоляторов с металлами при помощи ртути. По указанию заявителя, образец ртутного уплот-.

нения, выполненного согласно изобретению, сохранял высокий вакуум после 12000 часов работы.

Основным преимуществом цредлагаемого разборного уплотнения перед известными является полная газонепроницаемость соединения, получаемая в результате удаления газопроводящих плёнок и достигаемая благодаря смачиваемости ртутью сопрягаемых поверхностей. Кроме этого, к числу преимуществ нужно отнести: а) нечувствительность газонепроницаемого уплотнения к резким изменениям теуатературы, б) возможность выполнения газонепроницаемыхуплотнений

неограниченных размеров, в) разборность конструкции и простоту технологического процесса.

По характеру службы или назначению уплотнения холодный спай может быть трёх основных видов:

а)спай двух металлических деталей,

б)спай металла с изолятором для невысоких температур,

в)такой же спай для высоких температур.

Наиболее легко осуществимым видом уплотнения является соединение двух металлических поверхностей; для этой цели места, подлежащие соединению, амальгамируются и плотно сжимаются.

Технология второго и третьего вида уплотнения почти одинакова и отличается одна от другой тем, что для высоких температур в качестве припоя применяется не чистая ртуть, а амальгама подходящего металла.

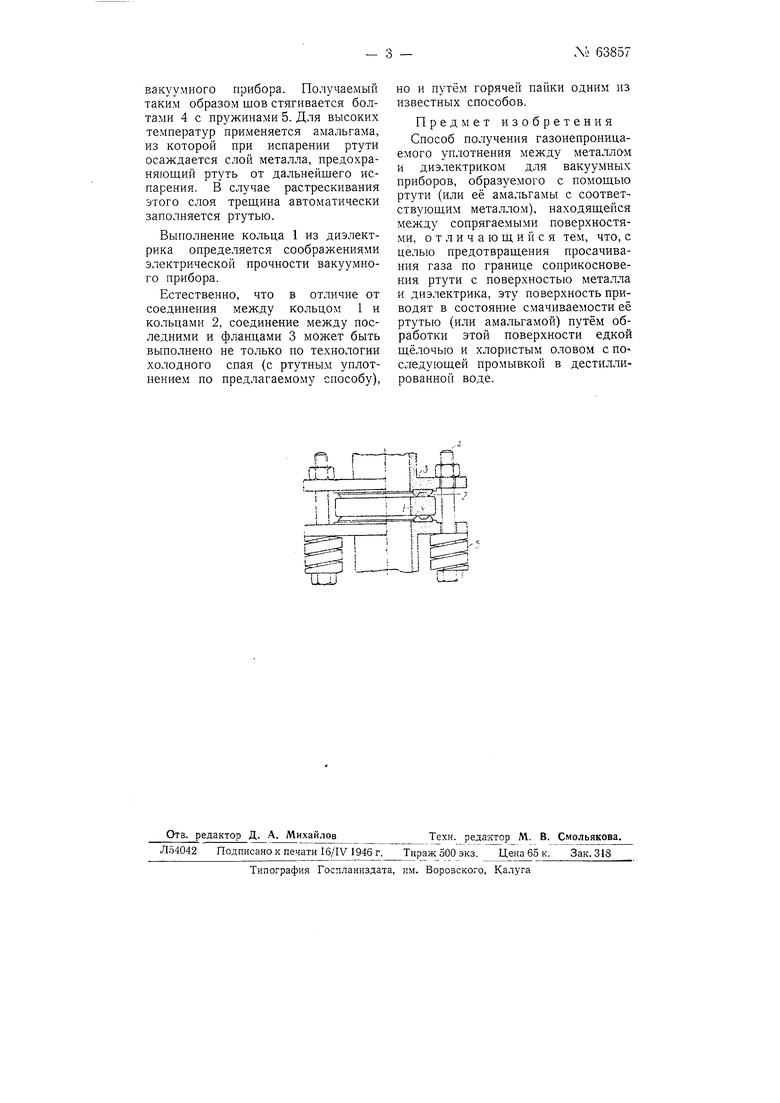

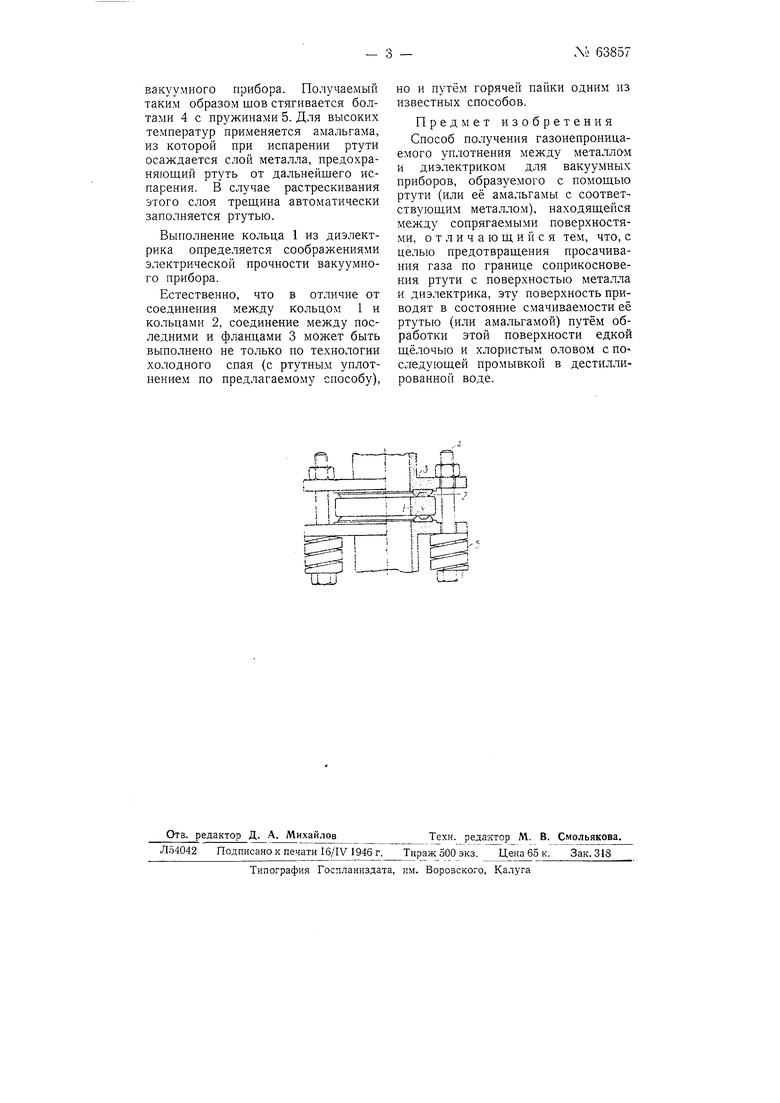

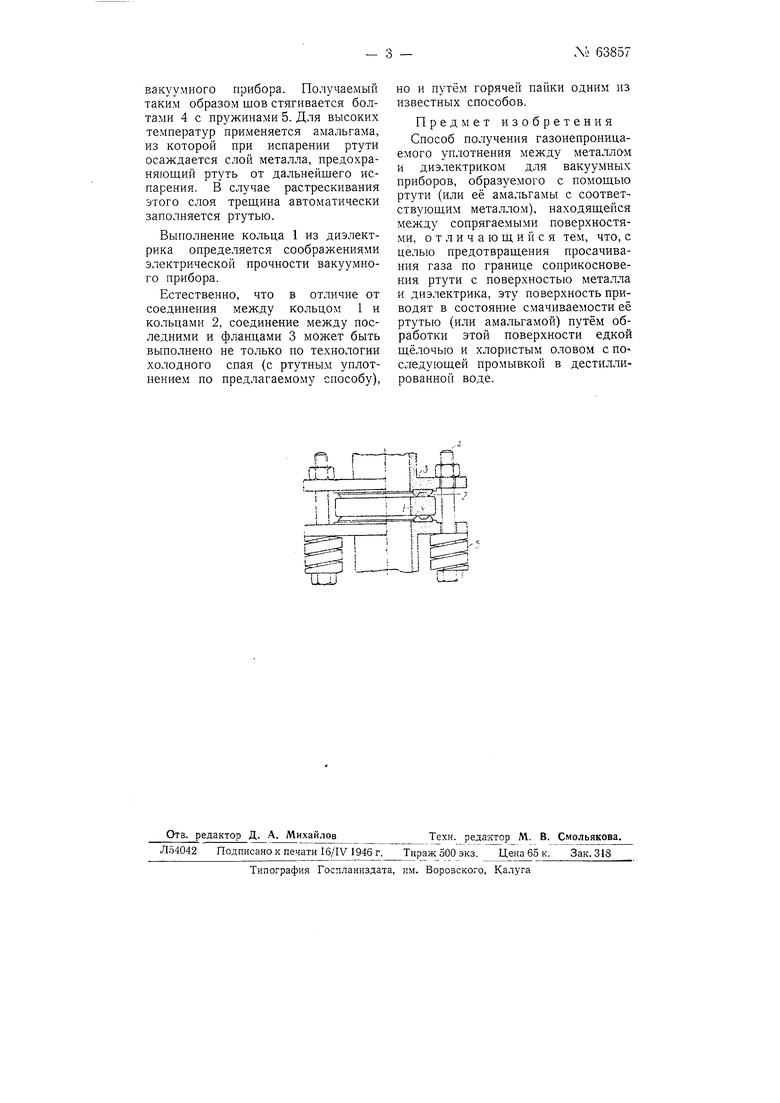

Одна из возможных конструкций такого уплотнения представлена на схематическом чертеже. Чистая шлифованная или глазурованная поверхность изолятора 1 в виде кольца соединяется с амальгамированными кольцами 2 из мягкого пластического металла (медь, чистое железо, никель и др.). При этом кольца могут иметь несколько концентрических выточек (зубцов), которые заполняются или чистой ртутью или амальгамой. Другой стороной эти кольца прижимаются к амальгамированным фланцам 3

вакуумного прибора. Получаемый таким образом шов стягивается болтами 4 с пружинами 5. Для высоких температур применяется амальгама, из которой при испарении ртути осаждается слой металла, предохраняюпдий ртуть от дальнейшего испарения. В случае растрескивания этого слоя треш,ина автоматически заполняется ртутью.

Выполнение кольца 1 из диэлектрика определяется соображениями электрической прочности вакуумного прибора.

Естественно, что в отличие от соединения между кольцом 1 и кольцами 2, соединение между последними и фланцами 3 может быть выполнено не только по технологии холодного спая (с ртутным уплотнением по предлагаемому способу).

но и путём горячей пайки одним из известных способов.

Предмет изобретения Способ получения газонепроницаемого уплотнения между металлом и диэлектриком для вакуумных приборов, образуемого с помошыо ртути (или её амальгамы с соответствуюпхим металлом), находящейся между сопрягаемыми поверхностями, отличающийся тем, что, с целью предотвращения просачивания газа по границе соприкосновения ртути с поверхностью металла и диэлектрика, эту поверхность приводят в состояние смачиваемости её ртутью (или амальгамой) путём обработки этой поверхности едкой щёлочью и хлористым оловом с последующей промывкой в дестиллированной воде.

Авторы

Даты

1944-01-01—Публикация

1942-08-12—Подача