Изобретение относится к светотехнике, а именно изготовлению стеклянных изделий, полупроводниковых светоизлучающих приборов, методу пайки.

Известно, что все металлы (кроме благородных) покрываются на воздухе окисными пленками, мешающими определенным технологическим процессам (получение надежного электрического контакта, соединение металлов друг с другом методом пайки).

Бесфлюсовую пайку деталей среднеплавкими припоями проводят в печах с активной (преимущественно водородной) или с нейтральной газовой средой.

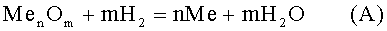

При пайке в водороде происходит реакция по формуле

где Me - металл, О - кислород, Н - водород.

Водород должен быть проточным, чтобы образующиеся пары воды не останавливали процесс. Чистую от окислов поверхность паяемых деталей смачивает и соединяет припой.

Но водород дорог, горюч и взрывоопасен. При пайке медных деталей в водороде возникает проблема с «водородной болезнью» - разрушение меди в виде мелких трещин, оспин, вздутий и волосяных каналов в результате восстановления присутствующей в металле закиси меди при нагревании в водороде. Пары воды, образующиеся в результате реакции восстановления в толще меди, стремясь выйти наружу, разрывают металл, делая его хрупким и негерметичным. Поэтому для пайки деталей в водороде применяют те сорта меди, которые не содержат растворенных окислов меди (бескислородная медь марки МБ и медь вакуумной плавки) [1а]. Обычная дешевая медь марки М1(М2) содержит в своем объеме много кислорода (в виде закиси меди) и не годится для термообработки в среде водорода.

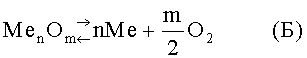

При пайке деталей в нейтральных газовых средах (или вакууме) необходимо снижение парциального давления кислорода в окружающей среде. Направление реакции окисления (восстановления) металла определяется температурой и давлением кислорода окружающей среды.

где Me - металл, О - кислород.

Если образующийся при диссоциации оксида кислород непрерывно удалять из зоны термообработки так, что остаточное парциальное давление кислорода будет оставаться меньше равновесного при данной температуре, то будет происходить восстановление оксидов на обрабатываемом материале.

Значительно уменьшить парциальное давление кислорода в окружающей среде можно заполнением пространства, окружающего изделие, инертным газом.

Диссоциация оксидов в газовых средах с пониженным парциальным давлением кислорода может стать возможной при температуре ниже температуры обратимой реакции также и вследствие растворения кислорода в обрабатываемом металле [2].

Известны полупроводниковые приборы (диоды, триоды), создающие световое излучение при пропускании через них электрического тока. Структура их - химическое соединение элементов II и/или III группы с элементами V или VI группы Периодической системы элементов Менделеева (GaAs, JnAs, ZnSb, GaSb, ZnTe, GaAlAs, GaAlP, AlN, GaN, JnN).

Цель изобретения: используя формулу (Б) диссоциации окислов, - получить композиции на основе минерального стекла, содержащего в своем составе окислы элементов II и/или III группы Периодической системы Менделеева, путем диссоциации данных окислов на поверхности стекла и перевода их в электропроводящие нитриды, способные излучать световую энергию при прохождении электрического тока. (В промышленной технике известны различные марки минеральных стекол, эмалей и глазурей, содержащих в своем составе окислы элементов II и III групп.)

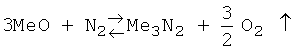

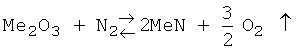

Т.е. добиться реакции, для элементов II группы:

для элементов III группы:

где N - азот, О - кислород, Ме - элемент II и III группы.

Известно «сильное сродство элементов главной подгруппы второй группы к азоту. Склонность к образованию соединений с азотом возрастает у этих элементов с увеличением атомного веса (несмотря на то, что теплоты образования нитридов в этом направлении убывают); у собственно щелочноземельных металлов тенденция к образованию нитридов настолько велика, что последние медленно соединяются с азотом уже при обычной температуре [3а].

Если данную стальную кассету с помещенными в нее заготовками (втулки, стеклотаблетка), собранную на воздухе, надежно загерметизировать (приварить крышку к корпусу сварным герметичным швом), провести термообработку согласно техпроцессу (880-940°С) и исследовать после вскрытия внутреннюю полость загерметизированной кассеты, выявляется:

1. Вся поверхность металлических деталей (втулки) чистая, не имеет следов окисления (по серийному техпроцессу поверхность металлических деталей покрыта окисными пленками).

2. Внутри кассеты нет кислорода, присутствует лишь азот.

3. По внешнему виду стекло (изолятор), соединившее и скрепившее металлические детали, не отличается от обычно получаемого по техпроцессу, но становится электропроводящим (теряет диэлектрические свойства) и светоизлучающим при пропускании через него электрического тока (электрошины подводились к металлическим втулкам разного диаметра, скрепленным между собой расплавленным и отвердевшим стеклом). Свечение холодное, детали не нагреваются.

Известен метод получения азота: «В лаборатории азот приготовляют пропусканием воздуха над раскаленной медью, которая при этом поглощает весь содержащийся в нем кислород» [3б].

Растворимость кислорода в меди: 0,0017 вес.% при 550°С; 0,002% при 800°С; 0,0027% при 900°С [4а].

Растворимость кислорода в железе: 0,008 вес.% при 700°С; 0,018% при 800°С; 0,029% при 900°С [4б].

В воздухе содержится 20% кислорода, удельный вес кислорода равен 1,42895 г/дм3, удельный вес железа 7870 г/дм3. Арифметические расчеты показывают, что при объемном соотношении 1:1 замкнутого воздушного пространства к оболочке (кассете), весовое соотношение между кислородом воздуха и железом равно 0,000036. По отношению к меди (удельный вес 8920 г/дм3) то же соотношение дает цифру 0,000032.

Таким образом, при определенном соотношении объемов кассеты, загруженных деталей и замкнутого внутреннего воздушного пространства, внутри загерметизированной кассеты происходит полное поглощение кислорода воздуха металлом деталей и кассеты, с диссоциацией имеющихся окислов и оксидов. Освободившийся от окислов металл (элемент) уже в состоянии прореагировать с азотом оставшейся атмосферы (по имеющемуся химическому сродству) с образованием нитридов, проявляющих способность к преобразованию электротока в светоизлучение.

Не обязательно применение одноразовых кассет.

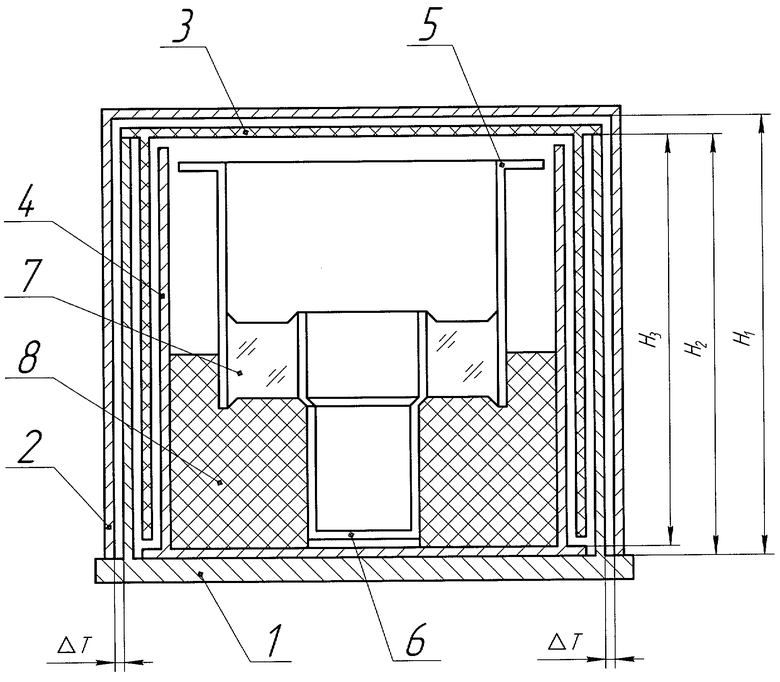

Предлагается разборный контейнер для диссоциации окислов в его внутреннем объеме. Конструктивной особенностью его является то, что зазоры между частями контейнера в сборе образуют длинный лабиринт, затрудняющий проникновение окружающей атмосферы во внутреннюю полость контейнера, причем длина зазора между конструктивными частями контейнера должна быть в 500 и более раз больше толщины данного зазора, т.е. (см. чертеж): (Н1+Н2+Н3):ΔТ≥500.

Рассмотрим детально предлагаемый контейнер. Основание 1, первая крышка 2, вторая крышка 3 выполнены из жаропрочной хромистой стали, кислородопоглощающая вставка 4 может быть выполнена из меди или железа (марки Ст.3). Для пояснения вышеописанного текста внутри контейнера помещены детали оболочки полупроводникового прибора, где 5 - внешняя металлическая втулка (железо марки Ст.3), 6 - внутренняя металлическая втулка (сплав марки 47НД5: 47% никеля, 5% меди, железо - остальное), 7 - стеклотаблетка (состав компонентов приведен раннее), 8 - графитовое подкладное кольцо.

Если внешнюю боковую поверхность основания 1 принять за вал (допуск: диаметр - 0,1 мм), а внутреннюю боковую поверхность крышки 2 за отверстие (допуск: диаметр +0,1 мм), то максимальный усредненный зазор между данными частями конструкции будет равен 0,1 мм. Тот же зазор выполняется между основанием 1 и крышкой 3, между крышкой 3 и вставкой 4. При длине зазора между частями 1 и 2 (H1), 2 и 3 (Н2), 3 и 4 (Н3) в ~30 мм получаем: (30+30+30):0,1=900.

Собранный контейнер с загруженными деталями оболочки помещается в печь, где проходит соответствующую термообработку. Нагрев и остывание - в газообразном азоте. Загружать детали в контейнер желательно в азотной атмосфере (в столе - скафандре). Но диссоциация окислов внутри контейнера (при термообработке) происходит и с деталями, собранными в контейнер на воздухе: воздух при нагреве, расширяясь, уходит из внутренней полости (т.е. масса кислорода уменьшается), кислород при этом поглощается внутренним кислородным поглотителем и протяженными металлическими стенками зазора - лабиринта.

В процессе остывания, когда давление внутри контейнера падает с понижением температуры, и газообразный азот внешней атмосферы с присутствующими примесями кислорода проникает (всасывается) в контейнер, обширная площадь стенок узкого зазора металлического лабиринта избирательно поглощает кислород, препятствуя процессу окисления деталей внутри замкнутого объема контейнера.

Заранее окисленные медные детали лишаются окисных пленок (диссоциация окислов) в контейнере данной конструкции при нагреве в печах с азотной атмосферой при температуре ≥500°С.

Эксперименты показали, что в контейнере предлагаемой конструкции возможна бесфлюсовая пайка деталей в печах с азотной атмосферой медных, железных и никелевых поверхностей среднеплавкими припоями. По сравнению с водородом азот менее дорог, огне- и взрывобезопасен, исключает возникновение «водородной болезни».

Для получения идентичных результатов при термообработке деталей в печах с открытой воздушной атмосферой (азотная атмосфера с 20% кислорода), в контейнере должна быть увеличена длина зазора-лабиринта между частями сборной конструкции, например (чертеж): введением дополнительной крышки (из меди или железа) поверх кислородопоглотительной вставки 4 (наподобие крышки 3), введением дополнительного поглотителя (из меди или железа) между дополнительной крышкой на вставке 4 и обрабатываемой деталью, с сохранением узкого зазора между частями конструкции.

При этом надо учитывать увеличение энергии на нагрев дополнительных частей конструкции контейнера, увеличение времени на нагрев (до необходимой температуры) и остывание (до комнатной температуры) контейнера. Неоправданная разборка неостывших частей контейнера вызывает окисление деталей и кислородных поглотителей.

По чертежу не обязательно применение вышеуказанного состава стекла для получения электропроводящей и светоизлучающей композиции. Те же результаты показывают стекла состава:

С 88-2: 64,5% SiO2; 2% B2O3; 4% Al2O3; 7% CaO; 5% BaO; 3% ZnO; 14,5% Na2O

С 89-5: 72,5% SiO2; 1,5% Al2O3; 5,5% CaO; 3,5% MgO; 15% Na2O; 2% K2O

C90-1: 69,5% SiO2; 5,5% CaO; 3,5% MgO; 5% BaO; 12,5% Na2O; 4% K2O [1б].

Температура размягчения (начала перехода в жидкое состояние) данных стекол 500-550°С, полное расплавление стекла - при температуре порядка 900°С.

Процесс излучения можно объяснять тем, что не все окислы в составе стекла диссоциируют, поэтому в нитридной композиции при протекании электротока преодолеваются потенциальные барьеры (создаваемые окислами, с различной высотой этих барьеров в зависимости от типа окисла), с выделением энергии в виде светового потока, а прозрачное стекло пропускает это излучение (аналог: диоды Шоттки с электропроводящим контактом полупроводник-окисел-металл).

Введением в стекловидную композицию дополнительно элементов из V группы (фосфор, мышьяк, сурьма) и/или VI (сера, селен, теллур) можно разнообразнее регулировать ее электропроводность и спектр излучения (увеличением числа и изменением высот потенциальных барьеров).

Например: если обработать внутреннюю полость железного кислородного поглотителя 4 (чертеж) ортофосфорной кислотой Н3РO4 (антикоррозийное фосфатирование поверхности железных изделий) и провести термообработку, - фосфор, возгоняясь из фосфатированной поверхности, реагирует с расплавленным стеклом, образуя стекловидную композицию состава (без числовых индексов) MeNP (где Me - элемент II и/или III группы, N - азот, Р - фосфор).

Альтернатива: применение для тех же целей жидкой треххлористой сурьмы SbCl3 (температура плавления 73,4°С; температура кипения 223°С, применяется для воронения оружейных стволов), с конечной формулой (после термообработки) MeNSb.

Если же внутреннюю полость кислородного поглотителя (из железа) обработать ортофосфорной кислотой, а внутреннюю полость железной крышки на кислородный поглотитель - треххлористой сурьмой, то конечная формула соединения (после термообработки) будет выглядеть как MeNPSb.

Используя отработанную технологию изготовления стеклянных изделий, конструкция светоизлучающих приборов может быть разной.

Светоизлучающие элементы можно изготовить точечными: в контейнере бусинки стекла сплавляются с изолированными друг от друга проволочками - электроконтактами в ячейках графитовой подкладки (графит не смачивается расплавленным стеклом).

Для увеличения площади излучения предлагается светоизлучающую композицию наносить в виде глазури (эмали) на термостойкую подложку (кварц, алунд, фарфор, керамика, металл…, выполненную, например, под форму колбы энергосберегающей люминесцентной лампы), с переходным слоем стекловидного грунта при необходимости согласования по коэффициенту температурного расширения (КТР) подложки и покрытия.

Стекло размалывают в порошок, смачивают водой до сметанообразного состояния, подложку (например, фарфор) обмакивают в сметанообразную массу, высушивают, оплавляют покрытие на воздухе (стекло сплавляется с подложкой), а далее в предлагаемом контейнере, сконструированном и изготовленном под форму обрабатываемой детали, проводят термообработку в азоте на графитовой подкладке (если это необходимо, или любом другом материале, не смачиваемом расплавленным стеклом), переводя диэлектрическую глазурь в электропроводящее и светоизлучающее (при пропускании электротока) состояние.

Электрический и механический контакт к светоизлучающей поверхности может быть получен путем сплавления стекла с металлом непосредственно (как на чертеже), так и нанесением в необходимом месте на светоизлучающую поверхность слоя порошковидного (сметанообразного) стекла, содержащего в своем составе окись свинца, например: 55% SiO2; 2% Al2O3; 30% PbO; 3,8% Na2O; 9,2% K2O [1б]. (Температура начала размягчения ~500°С, полного расплавления ~850°С.) Свинцовое стекло оплавляют, соединяя его с светоизлучающей глазурью.

Окись свинца в составе стекла при термообработке в предлагаемом контейнере (в азоте) переходит в металл, образуя электропроводящий контакт со светоизлучающей глазурью. Так как свинец характеризуется низкой температурой перехода из жидкого в твердое состояние (327°С), высокой пластичностью и мягкостью, он не вносит больших механических напряжений в соединение металл-нитрид-стекло. К освинцованной (металлической) поверхности с помощью легкоплавкого припоя присоединяется металлический контакт.

Окись свинца в составе стекла для металлизации поверхности может быть частично или полностью заменена двуокисью олова SnO2 (двуокись олова широко применяют в технике для приготовления различного вида белых глазурей и эмалей), с дальнейшей пайкой металлизированной поверхности обычными оловянно-свинцовыми припоями.

Металлические олово и свинец не реагируют с азотом (не образуют нитридов) и являются экраном для светоизлучения.

Цвет излучения стекловидной композиции зависит от цвета стекла (глазури, эмали) и цвета подложки (стекловидного грунта). «Добавлением незначительных количеств окислов, которые образуют цветные силикаты, получают окрашенные стекла, так, при добавлении окиси кобальта получают синее, окиси хрома или окиси одновалентной меди - зеленое, окиси двухвалентной меди - красное стекло. Силикат двухвалентного железа при высоких концентрациях окрашивает стекло в черный цвет, при незначительном содержании - в грязно-зеленый (цвет пивных бутылок). Особенно интенсивно окрашивает стекло закись-окись железа; чистая окись трехвалентного железа окрашивает гораздо слабее (от желто-зеленого до коричнево-желтого цвета). Окраска, вызываемая минимальным количеством окиси железа, может исчезнуть при добавлении к расплавленному стеклу двуокиси марганца; последняя, образуя силикат трехвалентного марганца, вызывает фиолетовую окраску, являющуюся дополнительной к желто-зеленому цвету силиката трехвалентного железа. Поэтому двуокись марганца раньше называли «стеклянным мылом». Наоборот, со значительным количеством окиси железа двуокись марганца вызывает коричневое окрашивание [3в].

Таким образом, используя предлагаемые технические решения, можно добиться излучения всех цветов радуги, в том числе естественного цвета солнечного освещения. При больших площадях излучаемого светового потока предлагаемая стекловидная нитридная композиция может составить конкуренцию (при соответствующей технологической доработке) люминесцентным лампам, трудоемким и вредным в производстве (в стеклянные колбы люминесцентных ламп вводится металлическая ртуть - ядовитое вещество), опасным в бытовом потреблении (при повреждении тонкостенной стеклянной колбы ртуть попадает в окружающее пространство). Дешевые миниатюрные электронные блоки (на транзисторах и интегральных микросхемах) для питания низковольтных источников света от бытовой электросети известны и нашли широкое применение (например, помещены в цоколь люминесцентных ламп, ввинчивающихся в стандартный электропатрон для лампочек накаливания).

Источники информации

1. Любимов М.Л. «Спаи металла со стеклом», М., Энергия, 1968 г., 1a - c.69; 1б - с.42.

2. Лашко С.В., Лашко Н.Ф. «Пайка металлов», М., Машиностроение, 1988 г., с.177-179.

3. Реми Г. «Курс неорганической химии», М., Иностранная литература, 1963 г., т.1, 3а - с.267, 3б - с.634, 3в - с.549.

4. Хансен М., Андерко К. «Структуры двойных сплавов», М., Металлургиздат, 1962 г., т.2, 4а - с.647, 4б - с.730.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОВИДНОЙ КОМПОЗИЦИИ | 2012 |

|

RU2529443C2 |

| СПОСОБ СПЛАВЛЕНИЯ | 2014 |

|

RU2564685C1 |

| Припой для пайки кремния | 1974 |

|

SU486882A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛА НА ОСНОВЕ ПОРОШКОВЫХ СПЛАВОВ ЖЕЛЕЗА И ДЕТАЛЬ СТУПЕНИ ПОГРУЖНОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2002 |

|

RU2230825C2 |

| Способ защиты деталей от окисления | 1981 |

|

SU992599A1 |

| СПОСОБ АЗОТИРОВАНИЯ КОРРОЗИОННО-СТОЙКИХ И ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2020 |

|

RU2756547C1 |

| СПОСОБ ПРОИЗВОДСТВА СТЕКЛОКЕРАМИЧЕСКОЙ ПЛИТКИ ИЗ ИСПОЛЬЗОВАННОЙ ФУТЕРОВКИ ТИГЛЕЙ ДЛЯ ВЫПЛАВКИ АЛЮМИНИЯ (ВАРИАНТЫ) И СТЕКЛОКЕРАМИЧЕСКАЯ ПЛИТКА | 1995 |

|

RU2143410C1 |

| СВЕТЯЩЕЕСЯ ТЕЛО | 2006 |

|

RU2445340C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОСТОЯННЫХ МАГНИТОВ И СПОСОБ ИЗМЕЛЬЧЕНИЯ СПЛАВОВ ПРИ ИХ ПОЛУЧЕНИИ | 1995 |

|

RU2082241C1 |

| Газообразный флюс | 1983 |

|

SU1079389A1 |

Изобретение относится к светотехнике, а именно изготовлению стеклянных изделий, полупроводниковых светоизлучающих приборов, а также к методу пайки без водорода. Технический результат изобретения - придание стеклу свойств электропроводности и светоизлучения при пропускании через него электрического тока. Минеральные стекла, содержащие в своем составе окислы элементов II и/или III группы Периодической системы, термообрабатывают в азотной атмосфере при температуре 500-1200°С в контейнере для диссоциации окислов. Переводя окислы данных элементов на поверхности стекла в нитриды, полученная стекловидная композиция становится электропроводящей и светоизлучающей при пропускании электрического тока. В стекловидную светоизлучающую композицию дополнительно можно вводить элементы V и/или VI группы периодической системы. Контейнер для проведения термообработки стекловидной композиции, состоящий из жаростойкой оболочки, содержит кислородный поглотитель во внутреннем объеме. Создаваемая частями контейнера протяженность зазора из внешнего пространства во внутреннюю полость больше толщины зазора в 500 и более раз до состояния полной герметичности. Увеличить площадь излучения возможно путем нанесения вышеназванных композиций в виде оплавленного покрытия на термостойкие подложки. Механический и/или электрический контакты к светоизлучающей композиции получают путем непосредственного вплавления контакта в стекловидную композицию или металлизацией необходимых участков с последующей пайкой легкоплавкими припоями. 2 н. и 1 з.п. ф-лы, 1 ил.

1. Способ изготовления стекловидной композиции на основе минерального стекла, содержащего в своем составе окислы элементов II и/или III группы Периодической системы Д.И.Менделеева, отличающийся тем, что, с целью придания композиции свойств электропроводности и светоизлучения при пропускании через нее электрического тока, стекло подвергают термообработке в азотной атмосфере при температуре 500-1200°С с удалением кислорода из зоны обработки.

2. Способ изготовления стекловидной композиции по п.1, отличающийся дополнительным вводом в ее состав элементов V и/или VI группы Периодической системы.

3. Контейнер для проведения термообработки по пп.1 и 2, состоящий из жаростойкой оболочки, содержащий кислородный поглотитель во внутреннем объеме, отличающийся тем, что создаваемая частями конструкции протяженность зазора из внешнего пространства во внутреннюю полость больше толщины зазора в 500 и более раз до состояния полной герметичности.

| Стекло для изготовления стеклокристаллического цемента для изоляции элементов интегральных схем | 1980 |

|

SU948921A1 |

| US 3573021 А, 30.05.1971 | |||

| Стекло для стеклокристаллического цемента | 1982 |

|

SU1035011A1 |

| Устройство для испытания грунтов статическими нагрузками | 1985 |

|

SU1366602A1 |

| Способ получения азотированного фосфатного стекла | 1988 |

|

SU1661156A1 |

Авторы

Даты

2011-12-20—Публикация

2009-09-22—Подача