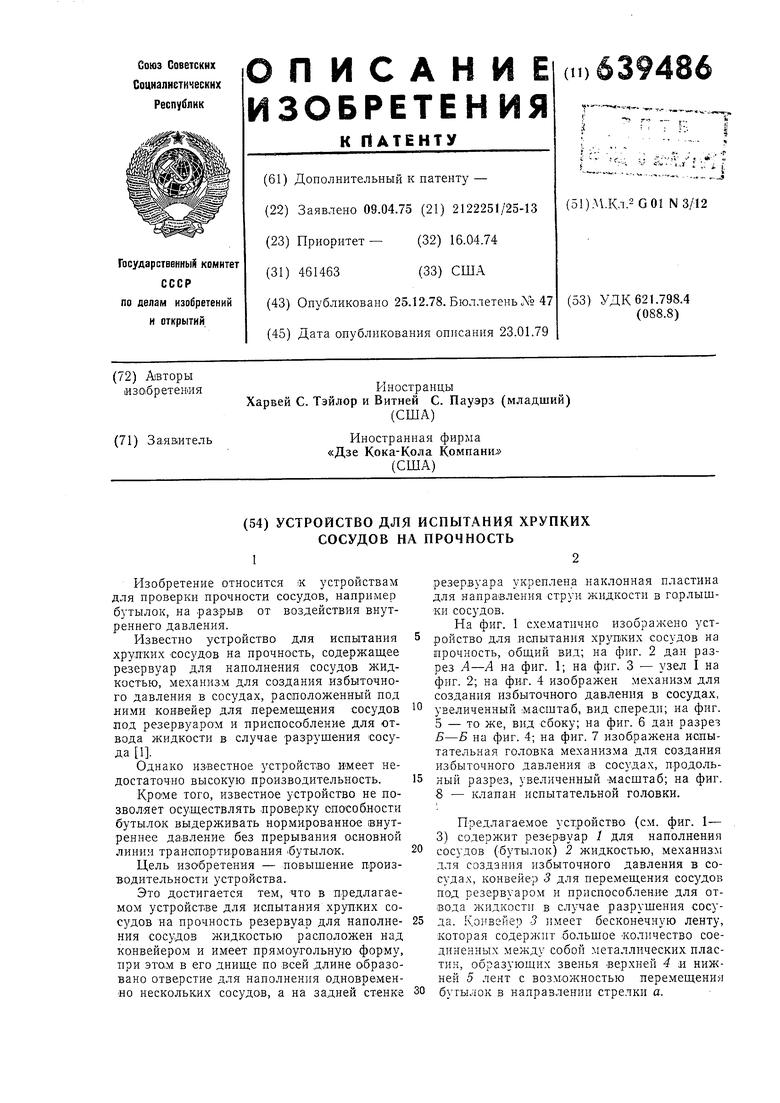

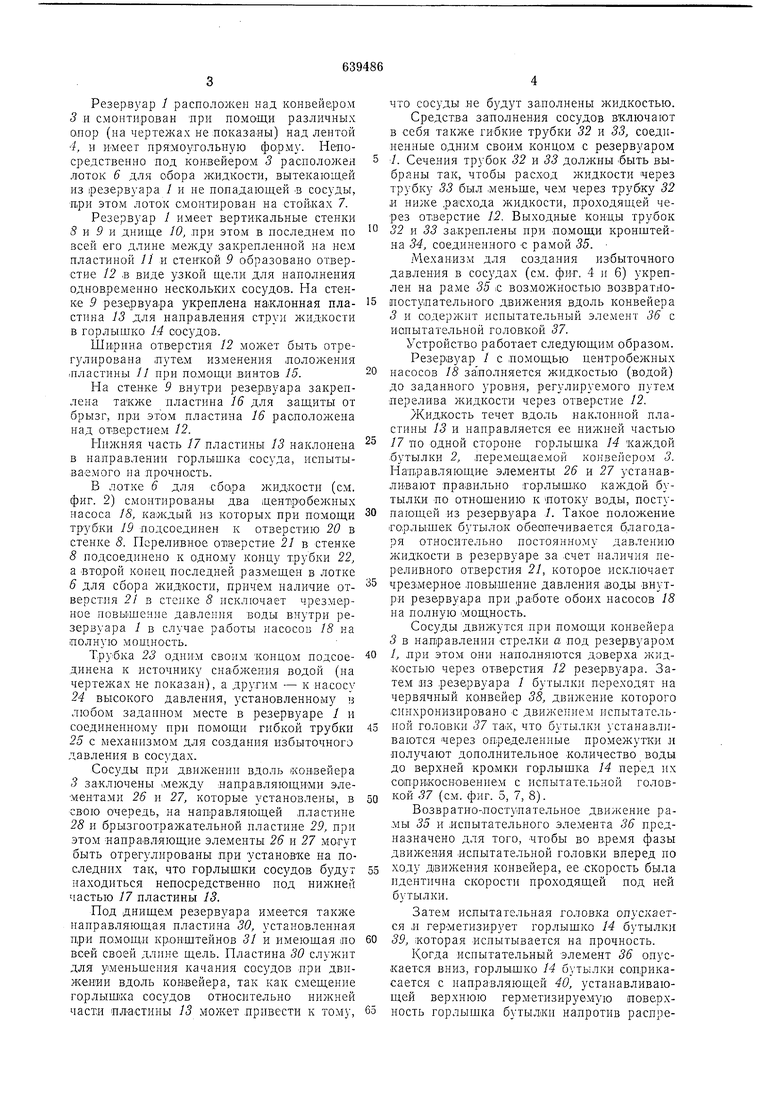

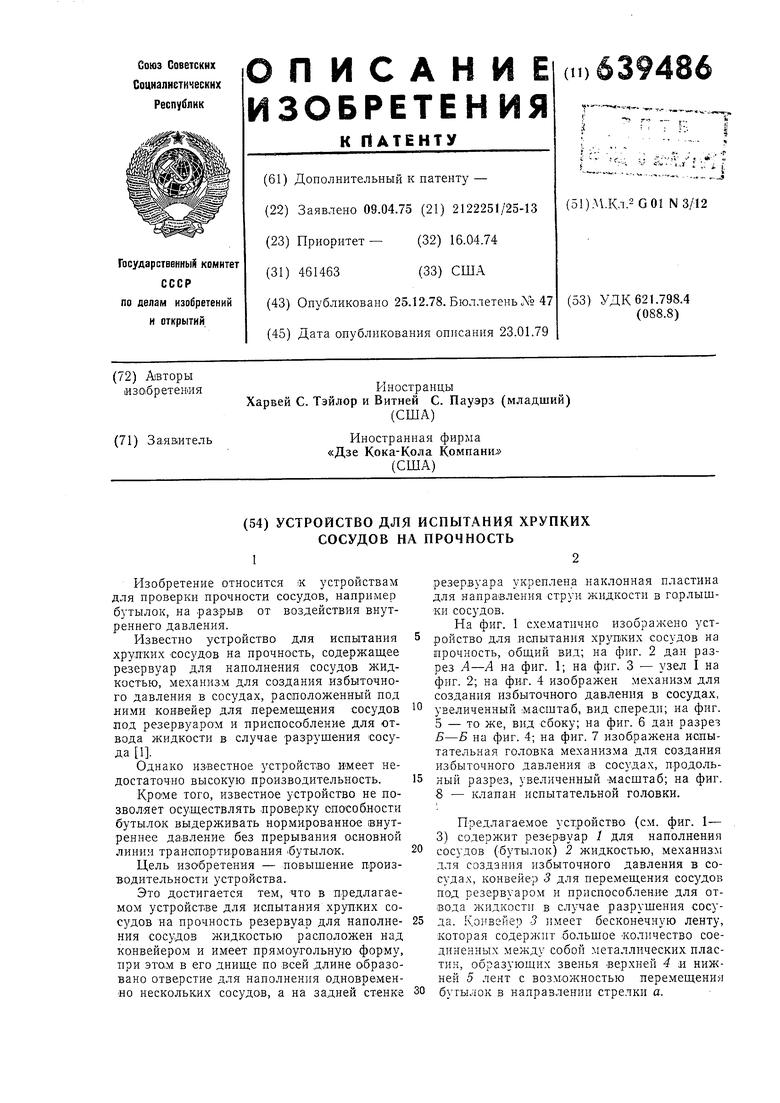

Резервуар / расположен над конвейе,ром 3 и смонтирован при помощи различных олор (на чертежах не показаны) над лентой 4, и ИМеет прямоугольную форму. Непосредственно под кон;вейером 3 расположен лоток 6 для обора жидкости, вытекающей из резервуара / и не попадающей -в сосуды, при этом лоток смонтирован на стойках 7.

Резервуар / имеет вертикальные стенки

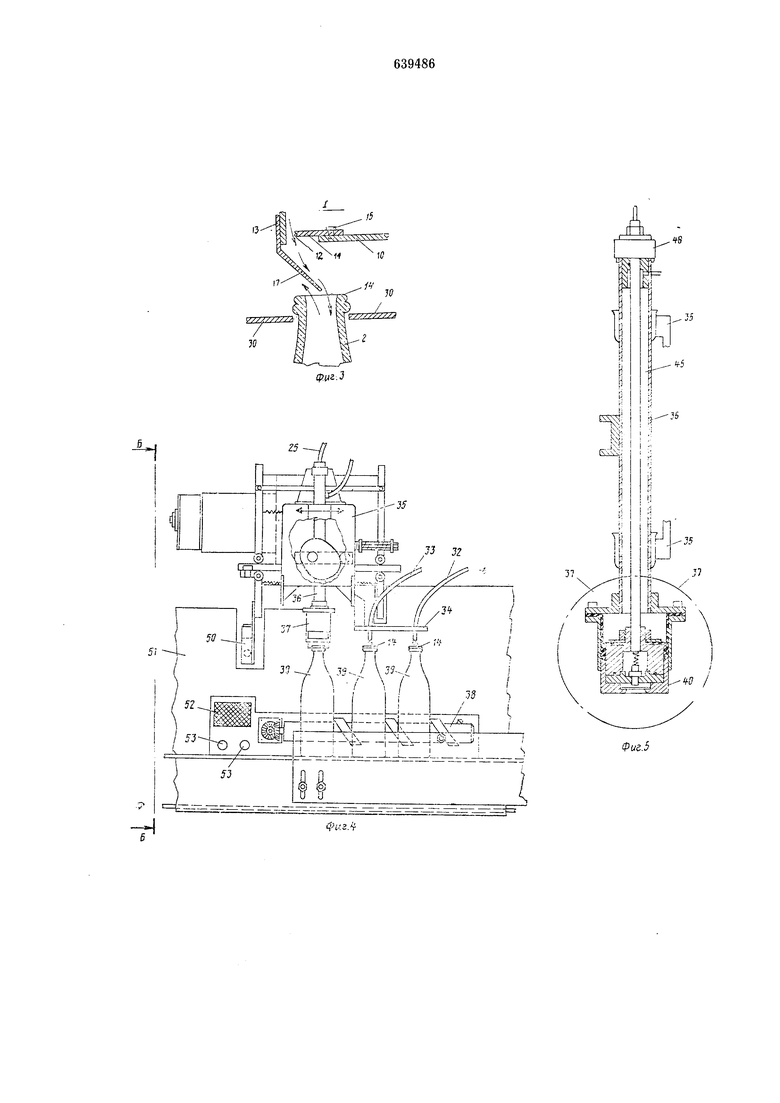

5и 5 и днище 10, .при этом в последнем по всей его длине между закрепленной на нем пластиной // и стенкой 9 образовано отверстие 12 в виде узкой щели для наполнения одновременно нескольких сосудов. На стенке 9 резервуара укреплена наклонная пластина 13 для нанравления струи жидкости

в горлышко 14 сосудов.

Ширина отверстия 12 может быть отрегулирована путем изменения положения -пластины 11 при по.мощи винтов 15.

На стенке 9 внутри резервуара закреплена также пластина 16 для защиты от брызг, при этом пластина 16 расположена над отверстием 12.

Нижняя часть 17 пластины 13 наклонена в направлении горлышка сосуда, испытываемого на прочность.

В лотке 6 для сбора жидкости (см. фиг. 2) смонтированы два центробежных насоса 18, каждый из которых при помощи трубки 19 Подсоединен к отверстию 20 в стенке 8. Нсреливное от1верстие 21 в стенке 8 подсоединено к одному концу трубки 22, а второй конец последней размещен в лотке

6для сбора ЖИД1КОСТИ, причем наличие отверстня 21 в стенке 8 исключает чрезмерное новы-шенне давления воды внутри резервуара / в случае работы насосов 18 на полную мощность.

Трубка 23 одним своим концом подсоединена к источнику снабжения водой (на чертежах не показан), а другим - к насосу

24высокого давления, установленному в любом заданном месте в резервуаре / и соединенному при помощи гибкой трубки

25с механизмом для создания избыточного давления в сосудах.

Сосуды при движении вдоль конвейера 3 заключены между направляющими элементами 26 и 27, которые установлены, в свою очередь, на направляющей пластине 28 и брызгоотражательной пластине 29, при этом -направляющие элементы 26 и 27 могут быть отрегулированы при установке на последних так, что горлышки сосудов будут находиться непосредственно под нижней частью 17 пластины 13.

Нод днищем резервуара имеется также направляющая пластина 30, установленная при кронштейнов 31 и имеющая по всей своей длине щель. Нластина 30 служит для уменьшения качания сосудов при движении вдоль конвейера, так как смещение горлышка сосудов относительно нижней части пластины 13 может привести к тому,

что сосуды не будут заполнены жидкостью.

Средства заполнения сосудов включают в себя также гибкие трубки 32 и 33, соединенные одним своим концом с резервуаром /. Сечения трубок 32 и 33 должны быть выбраны так, чтобы расход жидкости через трубку 33 был .меньше, чем через трубку 32 и ни}ке .расхода жидкости, проходящей через отверстие 12. Выходные концы трубок 32 и 33 закреплены при помощи кронштейна 34, соединенного с рамой 35.

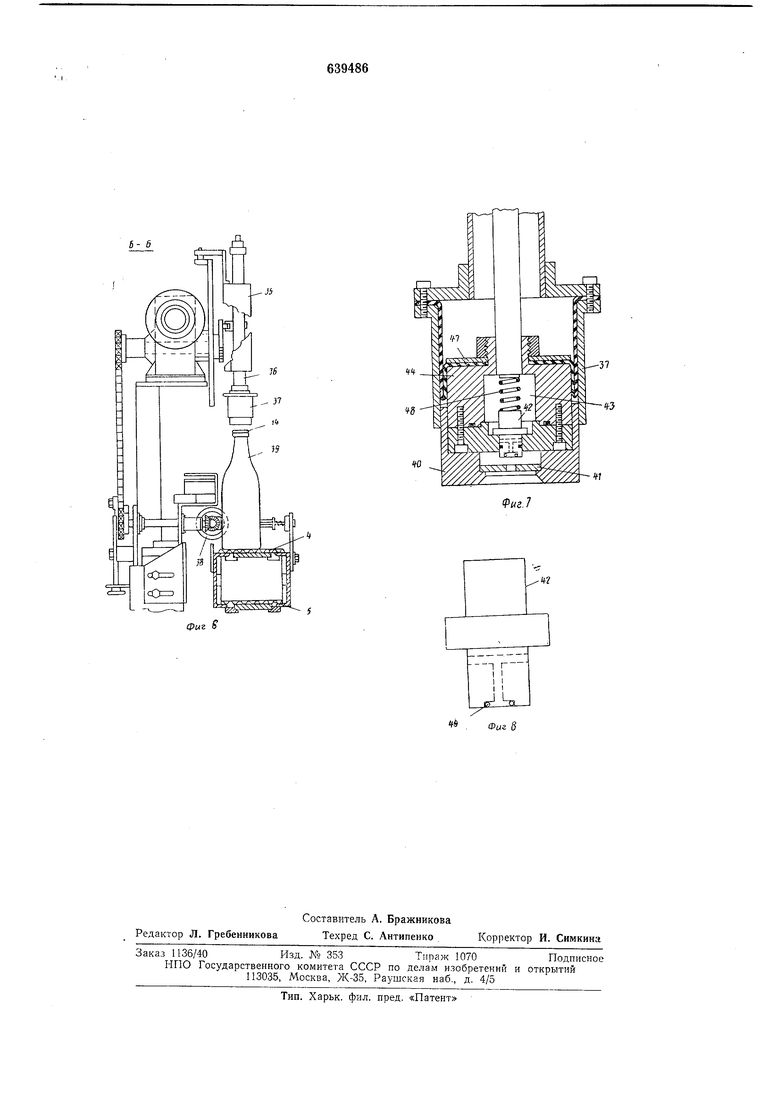

Механизм для создания избыточного давления в сосудах (см. фиг. 4 и 6) укреплен на раме 35 с возможностью возвратнопоступательного движения вдоль конвейера 3 и содержит испытательный элемент 36 с ианытательной головкой 37.

Устройство работает следующим образом.

Резервуар / с помощью центробежных насосов 18 заполняется жидкостью (водой) до заданного уровня, регулируемого путем перелива жидкости через отверстие 12.

Жидкость течет вдоль наклонной пластины 13 и наиравляется ее нижней частью 17 по одной стороне горлышка 14 каждой .бутылки 2, перемещаемой конвейером 3. Направляющие элементы 26 и 27 устанав.ливают правильно горлышко каждой бутылки по отношению к потоку воды, поступающей из резервуа.ра 1. Такое положение горлышек бутылок обеспечивается благодаря относительно постоянному давлению ЖИДКО.СТИ в резервуаре за .счет иаличия иереливного отверстия 21, которое исключает чреЗ|Мерное повышение давления (Воды внутри резервуара при работе обо.их насосов 18 на полную мощность.

Сосуды движутся при помоши конвейера 3 в направлении стрелки а под резервуаром 1, при этом они наполняются доверха жидкостью через отверстия 12 резервуара. Затем из резервуара / бутылки переходят на червячный конвейер 38, движение которого синхронизировано с движением исиытательной голо.вки 37 TatK, что бутылки станавливаются через определенные промежутки и получают дополнительное количество воды до верхней кромки горлышка 14 перед их соприкосновением с испытательной головкой 37 (см. фиг. 5, 7, 8).

Возвратно-поступательное движение ра.мы 55 и испытательного элемента 36 предназначено для того, чтобы во время фазы движения испытательной головки вперед но ходу движения конвейера, ее скоро.сть была идентична скорости проходящей под ней бутылки.

Затем испытательная головка опускается .и гер-метизирует горлышко 14 бутылкп 39, которая испытывается на прочность.

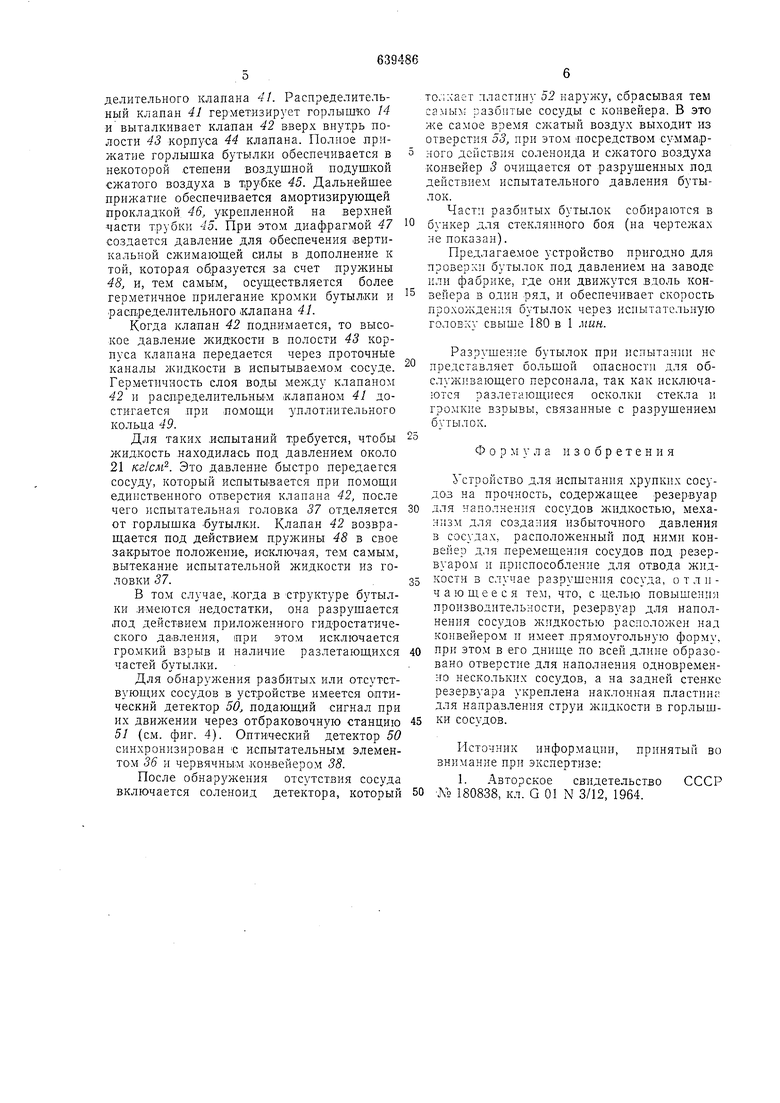

Когда испытательный элемент 36 опускается вниз, горлышко 14 бутылки соприкасается с направляющей 40, устанавливающей верхнюю герметизируемую поверхность горлышка бутылки напротив распределительного клапана 41. Распределительный клапан 41 герметизирует горлышко 14 и выталкивает клапан 42 вверх внутрь полости 43 корлуса 44 клапана. Полное .прижатие горлышка бутылки обеспечивается в некоторой .степени воздушной подушкой сжатого воздуха в трубке 45. Дальнейшее прижатие обеспечивается амортизирующей прокладкой 46, укрепленной на .верхней части трубки 45. При этом диафрагмой 47 создается давление для обеспечения вертикальной сжимающей силы в дополнение к той, которая образуется за счет пружины 48, и, тем самым, осуществляется более герметичное прилегание кромки бутылки и распределительного клапана 41.

Когда клапан 42 поднимается, то высокое давление жидкости в полости 43 корпуса клапана передается через проточные каналы жидкости в испытываемом сосуде. Герметичность слоя воды между клапаном 42 и распределительным клапаном 41 достигается при помощи уплотнительного кольца 49.

Для таких .испытаний требуется, чтобы жидкость .находилась под давлением около 21 кг/см. Это да.вление быстро передается сосуду, который испытывается при помощи единственного отверстия клапана 42, после чего испытательная головка 37 отделяется от горлышка бутылки. Кла.пан 42 возвращается под действием пружины 48 в свое закрытое положение, исключая, тем самым, вытекание испытательной жидкости из головки 37.

В том случае, .когда в структуре бутылки .ИМеются недостатки, она разрушается под действием приложенного гидростатического да1вления, при этом исключается громкий взрыв и наличие разлетающихся частей бутылки.

Для обнаружения разбитых или отсутств}ющих сосудов в устройстве имеется оптический детектор 50, подающий сигнал при их движении через отбраковочную станцию 51 (см. фиг. 4). Оптический детектор 50 синхронизирован с испытательным элементом 36 и червячньш конвейером 38.

После обнаружения отсутствия сосуда включается соленоид детектора, который

толхает пластину 52 наружу, сбрасывая тем самым разбитые сосуды с конвейера. В это самое время сжатый воздух выходит из отверстия 53, при этом посредством суммарного действия соленоида и сжатого воздуха конвейер 5 очищается от разрушенных под действием испытательного давления бутылок.

Части разбитых бутылок собираются в

бункер для стеклянного боя (на чертежах не показан).

Предлагаемое устройство пригодно для проверки бутылок под давлением на заводе или фабрике, где они движутся вдоль конвейера в один ряд, и обеспечивает скорость прохождения бутылок через испытательную ГОЛОВКУ свыше 180 в 1 мин.

Разрушение бутылок при испытании не представляет большой опасност для обслуживающего персонала, так как исключаются разлетающиеся осколки стекла и громкие взрывы, связанные с разрушением бутылок.

Фор м - л а изобретения

Устройство для испытания хрупких сосудоз на прочность, содержащее резервуар

для наполнения сосудов жидкостью, механизм для создания избыточного давления в сосудах, расположенный под ними конвейер для .перемещения сосудов под резервуаром и приспособление для отвода жидкости в случае разрушения сосуда, отличающееся тем, что, с целью повышения производительности, резервуар для наполнения сосудов жидкостью расположен над конвейером и имеет .прямоугольную форму,

при этом в его днище по всей длине образовано отверстие для наполнения одновременно нескольких сосудов, а на задней стенке резервуара укреплена наклонная пластина для направления струи жидкости в горлышки сосудов.

Источник информации,

принятый во внимание при экспертизе:

1. Авторское свидетельство

СССР ЛЬ 180838, кл. G 01 N 3/12, 1964.

3

-/

л-д

50

(р.цг.З

кг.г

.5

й- б

f(.A j

tS

w

VJ

иг.1

-HI

Ji..

/

i

Фиг 6

Авторы

Даты

1978-12-25—Публикация

1975-04-09—Подача