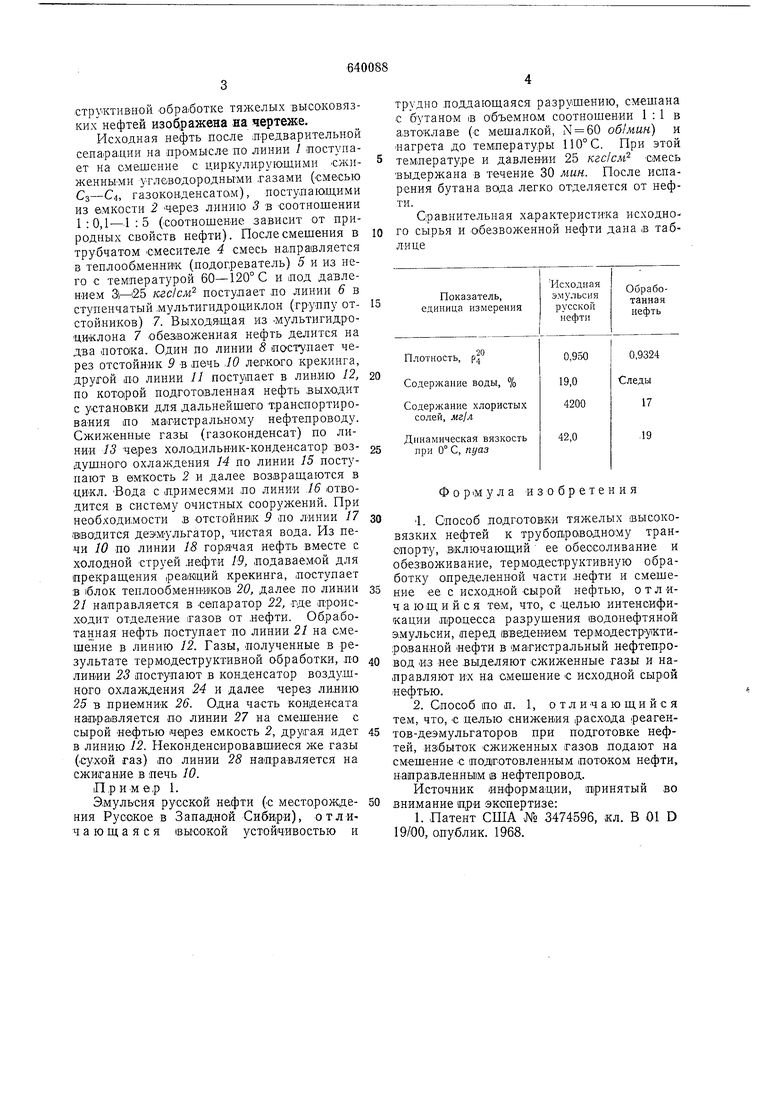

структивной o6pai6oTKe тяжелых высоковязких нефтей изображена на чертеже.

Исходная нефть после предварительной села.рации на промысле по линии поступает на смешение с циркулирующими СЖИженнЫМИ углеводородными газами (смесью Сз-С4, газоконденсатам), поступающими из емкости 2 через линию 5 в соотношении 1:0,1-1:5 (соотнощевие зависит от природных свойств нефти). После смешения в трубчатом смесителе 4 смесь направляется в теплообмеЕник (подогреватель) 5 и из него с температурой 60-120° С и под давлением 3i-25 кгс1см поступает по линии 6 в ступенчатый .мультигидроциклон (группу отстойников) 7. Выходящая из МультигидроЦИКлона 7 обезвоженная нефть делится на два потока. Один по лииии 8 поступает через отстойник 9 в печь 10 легкого крекинга, другой по линии // поступает в линию 12, по KOTOipoE подготавленная нефть выходит с установки для дальнейшето транспортирования по магистральному нефтепроводу. Сжиженные газы (газоконденсат) по линии /3 4etpe3 холодильник-конденсатор воздущного охлаяедения 14 по линии 15 поступают в емкость 2 и далее возвращаются в цикл. Вода с примесями по линии 16 отводится в систему очистных сооружений. При необходимости в отстойник 9 по линии 17 «водится деэмульгатор, чистая вода. Из печи 10 по линии 18 горячая нефть вместе с холодной струей .нефти 19, подаваемой для прекращения .реакщий крекинга, поступает в блок теплообменников 20, далее по линии 21 направляется в сепаратор 22, где происходит отделение тазов от нефти. Обработанная нефть поступает по линии 21 на смещение в линию 12. Газы, полученные в результате термодеструктивной обработки, по линии 23 поступают в конденсатор воздущиого охлаждения 24 и далее через линию 25 в приемник 26. Одна часть конденсата направляется по линии 27 на смешение с сырой пефтью че1рез емкость 2, другая идет в линию 12. Неконденоировавшиеся же газы (сухой газ) по линии 28 направляется на сжигание в печь 10. Пример 1.

Эмульсия русской нефти (с месторождения Руоокое в Западной Сибири), отличающаяся (ВЫСОКОЙ устойчивостью и

трудно поддающаяся разрушению, смешана с бутаном iB объемном соотношении 1 : 1 в автоклаве (с мещалкой, N 60 об1мин) и нагрета до температуры 110° С. При этой температуре и давлении 25 кгс/см смесь выдержана в течение 30 мин. После испарения бутана вода легко отделяется от нефти.

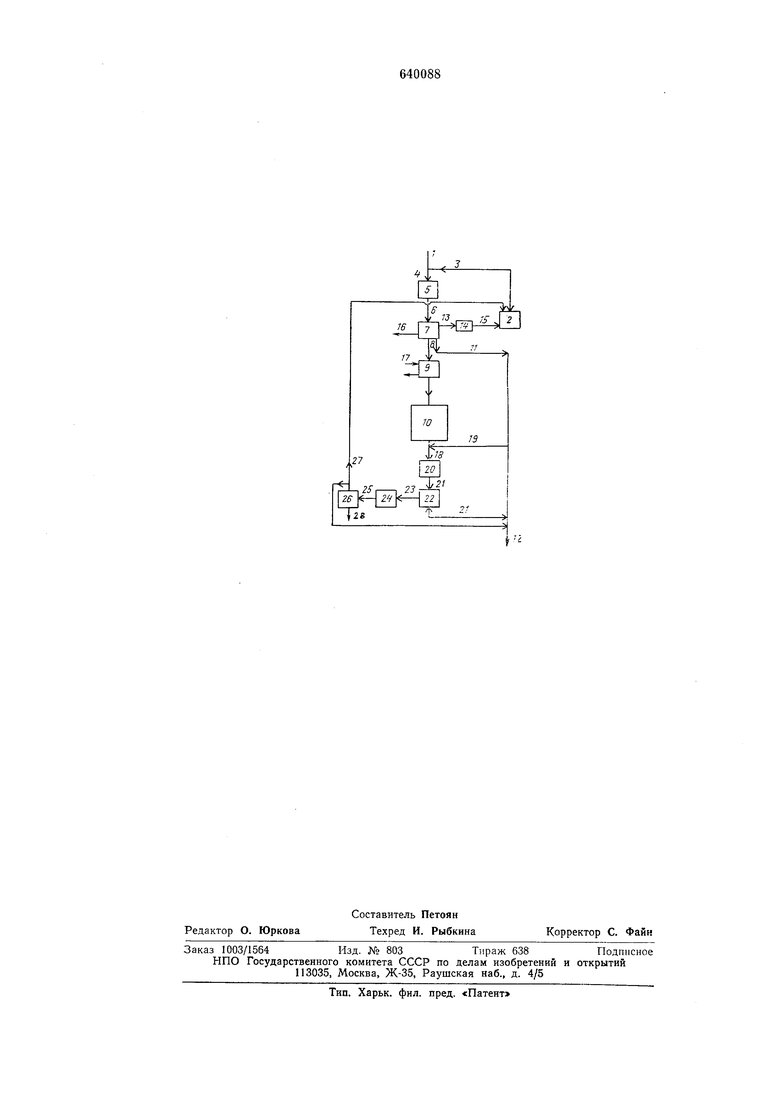

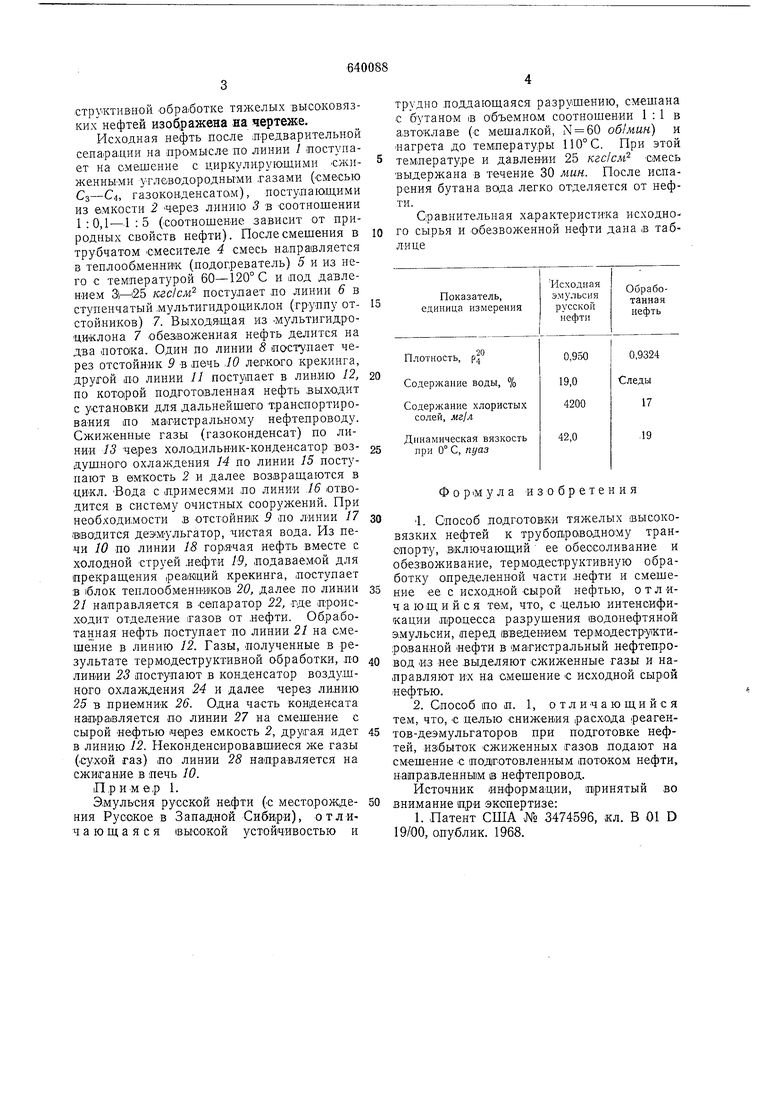

Сравнительная характеристика исходного сырья и обезвоженной нефти дана (В таблице

Формула изобретения

1. Способ подготовки тяжелых высоковязких нефтей к трубопр0(водно:му транспорту, включающий ее обессоливание и обезвоживание, термодеструктивную обработку определенной части нефти и смешение ее с исходной сырой нефтью, отличающийся тем, что, с пелью интенсификации процесса разрушения водонефтяной эмульсии, перед введением тер модестру1ктирО(Ван,ной пефти в магистральный нефтепровод из нее выделяют СЖИженные газы и направляют их па смешение с исходной сырой нефтью.

2. Спосо б по п. 1, отличающийся тем, что, с целью снижения расхода реагецтов-деэмульгаторов при подготовке пефтей, из1быток сжиженных газов подают на смешение с лод готовленным потомком нефти, папрявленным в нефтепровод.

Источник информации, принятый во внимание при экспертизе:

1. Патент США № 3474596, кл. В 01 D 19/00, опублик. 1968.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки к перекачке высоковязкой преимущественно парафинистой нефти | 1987 |

|

SU1512644A1 |

| УСТАНОВКА ПОДГОТОВКИ ТЯЖЕЛОЙ АСФАЛЬТОСМОЛИСТОЙ НЕФТИ | 2000 |

|

RU2164435C1 |

| Система сбора и подготовки нефти | 1981 |

|

SU969283A1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ ТЯЖЕЛОЙ НЕФТИ | 1995 |

|

RU2111231C1 |

| СПОСОБ ПОДГОТОВКИ ВЫСОКОВЯЗКОЙ НЕФТИ | 2007 |

|

RU2330060C1 |

| Установка для сбора и подготовки нефти | 1982 |

|

SU1029984A1 |

| СПОСОБ ПОДГОТОВКИ ТЯЖЕЛОЙ ВЫСОКОВЯЗКОЙ НЕФТИ | 2007 |

|

RU2332249C1 |

| УСТАНОВКА ПРЕДВАРИТЕЛЬНОГО ОБЕЗВОЖИВАНИЯ ПРИРОДНОГО БИТУМА | 2006 |

|

RU2316376C1 |

| Способ обезвоживания и обессоливания высоковязких нефтей | 1979 |

|

SU883151A1 |

| УСТАНОВКА ПОДГОТОВКИ ТЯЖЕЛЫХ НЕФТЕЙ И ПРИРОДНЫХ БИТУМОВ | 2007 |

|

RU2356595C1 |

Авторы

Даты

1978-12-30—Публикация

1977-08-19—Подача