Содержание ванадия в титано-магнетитах делает эти руды весьма ценным сырьем для выплавки в доменной печи ванадистого чугуна, из которого в последующих стадиях производства извлекается ванадий. Однако, плавка в доменной печи титаномагнетитов встречает большие трудности из-за неблагоприятных свойств получающихся при этом шлаков.

Известны еще с прошлого столетия неоднократные попытки в разных странах проплавлять в доменной печи эти руды. За последнее десятилетие и в нашей стране потрачено много усилий на освоение доменной плавки титаномагнетитов. Но до сих пор нигде в мире не освоена промышленная плавка этих руд в естественном виде с получением в шлаках высокой концентрации двуокиси титана.

В СССР освоена и ведется промышленная плавка обогащенных титаномагнетитов на шлаках, содержащих 8-10% двуокиси титана. Чугун при этом получается очень дорогой. За последние годы удалось также освоить плавку сырых титаномагнетитов путем обеднения их, с целью уменьшения в шлаках концентрации TiO2. В этом случае, поскольку количество шлака очень велико (свыше 150% по отношению к чугуну), можно было держать очень кислый шлак, и содержание двуокиси титана в нем поэтому могло бы быть поднято до 15-17%, по сравнению с плавкой обогащенных титаномагнетитов, но стоимость чугуна также получается очень высокой.

Желательность плавки титаномагнетитов в естественном виде с получением в шлаке двуокиси титана до 30%, а при древесноугольной плавке и выше, очевидна. Такая плавка, если бы она могла протекать бесперебойно, была бы наиболее экономичной.

Но длительная плавка на шлаках с таким содержанием двуокиси титана неизменно приводит к расстройству хода доменной печи.

Долгое время среди металлургов существовало мнение, что причиной загромождения горна является высокая вязкость и тугоплавкость титанистых шлаков. Однако, тот факт, что при опытных плавках в течение первых дней и даже недель высокотитанистые шлаки свободно вытекают из горна, будучи очень подвижными при умеренных температурах, опровергает мнение о тугоплавкости и чрезмерной вязкости титанистых шлаков. Первые лабораторные исследования плавкости и вязкости титанистых шлаков также показали, что высокотитанистые шлаки могут быть достаточно легкоплавкими, а что касается их вязкости, то они оказались наименее вязкими среди прочих разновидностей доменных шлаков. Одновременно с этим появился ряд догадок и более или менее убедительных научных доказательств того, что титанистые шлаки, будучи достаточно текучими сразу по расплавлении, со временем загустевают в восстановительной среде доменной печи. Как на возможные причины загустевания указывалось на образование низших окислов титана в шлаке, влияние которых на физические свойства шлаков было неизвестно, и, следовательно, можно было предположить их вредное влияние. Возможность образования в доменной печи тугоплавких химических соединений титана, карбидов, нитридов, карбонитридов также выставлялась как возможная причина загустевания шлаков со временем.

Отсутствие достоверных сведений об истинных причинах загустевания титанистых шлаков, а также отсутствие количественных данных о степени загустевания, о зависимости его от состава шлака, температуры и времени не позволяло уверенно рекомендовать какое-либо радикальное средство борьбы с загустеванием.

Изобретатели провели широкое исследование вязкости, плавкости и загустевания титанистых шлаков. Результаты исследования позволили построить трехосные диаграммы вязкости и плавкости пятикомпонентных титанистых шлаков. Установлено, что все практически возможные титанистые доменные шлаки являются «короткими», т.е., будучи весьма текучими, они, при некоторой более низкой температуре, резко переходят в твердое состояние. Поэтому, для целей рационального расчета доменной шихты первостепенное значение имеет диаграмма плавкости титанистых шлаков в зависимости от их состава. Такая диаграмма была построена изобретателями; она показывает, что можно иметь достаточно легкоплавкие шлаки с содержанием двуокиси титана свыше 30%. С другой стороны, диаграмма показывает, какие шлаки заведомо непригодны для доменной плавки, вне зависимости от их способности загустевать со временем.

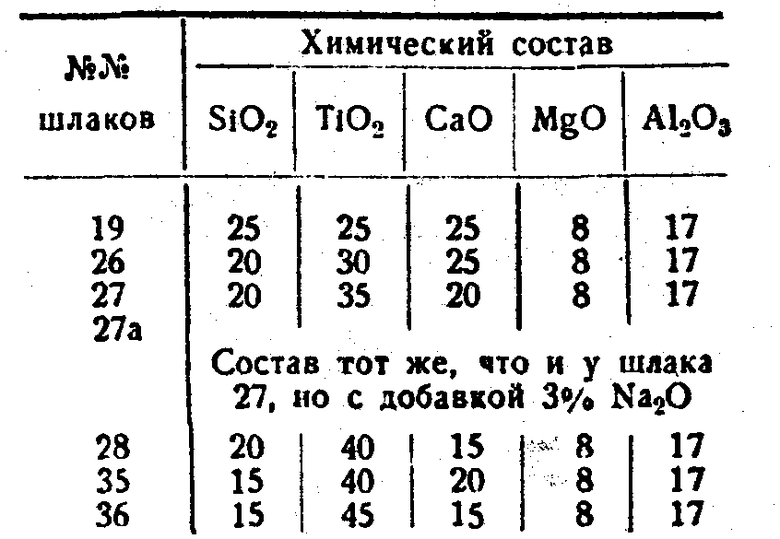

Далее, исследование загустевания шлаков при одной и той же температуре, в зависимости от времени пребывания их в атмосфере окиси углерода и азота в контакте с твердым углеродом, показало, что одна легкоплавкость высокотитанистого шлака не может обеспечить регулярности хода доменной печи при обычном способе ведения плавки. Высокотитанистые шлаки в условиях горна доменной печи могут сильно загустевать через некоторое время. На фиг. 1 приведена диаграмма с примерами такого загустевания. По оси абсцисс отложено время выдержки расплавленных шлаков при определенной температуре в графитовом тигле в атмосфере окиси углерода и азота. По оси ординат - вязкость, измеренная при той же температуре, в пуазах. Составы шлаков, к которым относятся кривые диаграммы (номера кривых соответствуют номерам шлаков), следующие:

Из диаграммы видно, что все шлаки приведенного выше состава, имея в начале очень низкую вязкость, порядка 1-1,5 пуаза, сильно загустевают со временем. Скорость загустевания тем больше, чем выше в шлаке содержание TiO2, а при постоянном содержании TiO2 - чем меньше в шлаке извести (ср. шлаки 28 и 35). Уже в шлаке №19 (25% TiO2) скорость загустевания достаточно велика, чтобы получить в доменной печи «козел» через некоторое время обычной работы на таком шлаке.

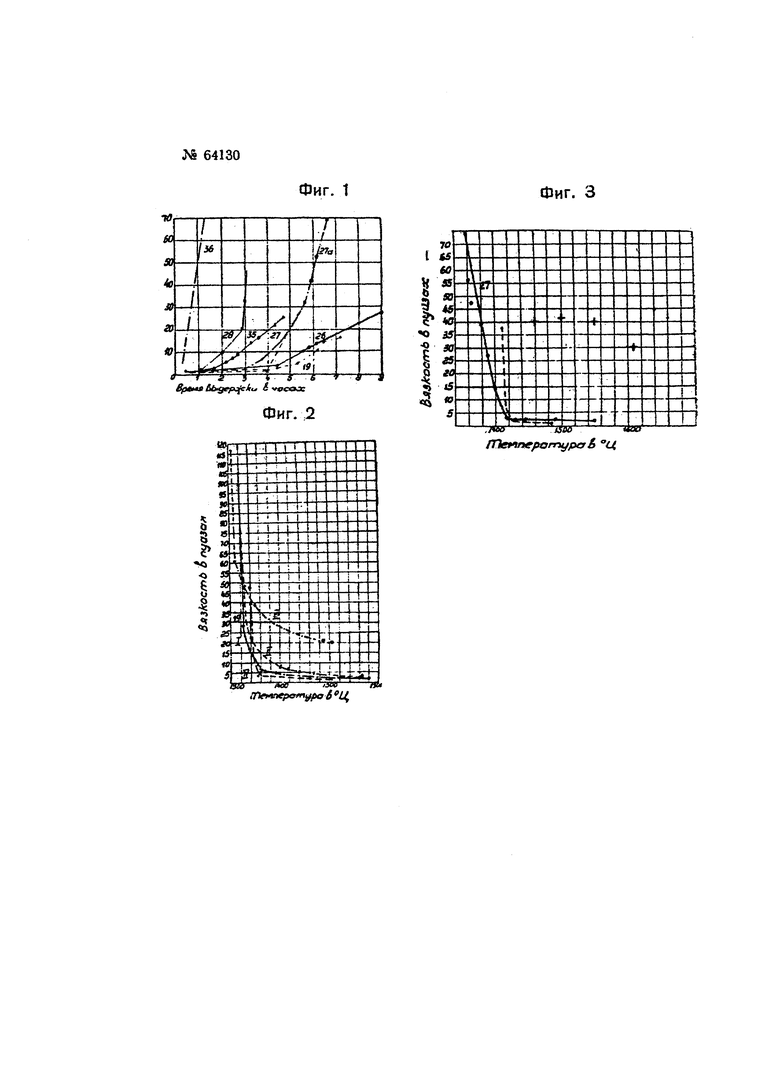

На фиг. 2 приведена диаграмма, с кривыми зависимости вязкости шлака №19 от температуры. Кривая I получена после кратковременной выдержки шлака №19 в указанных выше условиях; кривая II - после более длительной выдержки, а кривая III - после выдержки в течение 7 часов. Кривые I и IV показывают, что шлак №19 достаточно легкоплавок, так как уже при 1360° он вполне текуч (вязкость равна 3 пуазам), но через 7 часов он сильно загустевает и имеет вязкость при 1360° (по кривой III) 35 пуаз. При более длительной выдержке загустевание может достигнуть величины и свыше 100 пуаз, даже при 1600°.

Аналогичные данные приведены на диаграмме фиг. 3 для шлака №27. Здесь кривая, проведенная сплошной линией по точкам, обозначенным кружочками, относится к опыту с кратковременной выдержкой шлака, а крестиками отмечена вязкость того же шлака при различных температурах через 5,5 часов;

Такое и более сильное загустевание шлака возможно и в доменной печи при работе на шлаках, содержащих свыше 25% TiO2.

Шлаки с меньшим содержанием TiO2 загустевают значительно медленнее, вследствие чего оказалась возможной промышленная плавка на шлаках с 15-17% TiO2. Весьма вероятно, что содержание TiO2 в шлаке удастся довести до 25% без специальных мер против загустеваиия, если будет выбран оптимальный состав шлака по диаграмме плавкости. Однако, при более высоком содержании TiO2 в шлаке, применение специальных мер против загустевания, по мнению изобретателей, обязательно.

Некоторые исследователи считают, что можно предотвратить загустевание титанистого шлака введением в шлак окислов щелочных металлов. Это мнение неверно. Кривая 27а на диаграмме фиг. 1 показывает, что 3% Na2O (а меньшие количества - тем более) не предохранили его от загустевания. Шлак №27а загустел так же, как и шлак №27 того же состава, но без Na2O. Если принять во внимание истинную причину загустевания, то иного результата и нельзя было ожидать.

Изобретателями установлено, что титанистые шлаки загустевают по тем именно причинам, о которых и раньше догадывались разные исследователи. Загустевание является следствием восстановления двуокиси титана, в результате которого в шлаке накопляются низшие окислы и карбид титана. Карбид не растворяется в шлаке, а находится в нем в виде мелкодисперсной твердой фазы. Следовательно, никакие разжижающие добавки к шлаку не могут возвратить ему текучести, если этими добавками не будет уничтожена твердая дисперсная фаза, обусловливающая низкую текучесть шлака. Уничтожить же твердую карбидную фазу в шлаке, не растворяющуюся в нем при любых, практически возможных температурах и при любом составе шлака, можно только единственным способом - сжиганием карбида. Карбид и низшие окислы титана легко могут быть окислены в расплавленном шлаке, после чего шлак снова становится весьма текучим.

Изобретатели провели опыты окисления загустевших расплавленных шлаков путем продувки через шлак кислорода и воздуха. Для примера приведены результаты двух таких опытов на диаграммах фиг. 2 и 3. Кривая IV на диаграмме фиг. 2 получена после того как загустевший шлак №19 был продут воздухом. Результат получился весьма показательный: до продувки загустевший шлак имел вязкость в интервале температур 1360-1500° равную 35-20 пуазам (кривая III), а после продувки - 3-1,5 пуаза (кривая IV). На диаграмме фиг. 3 пунктирной кривой изображен результат аналогичного опыта со шлаком №27. После загустевания этот шлак имел вязкость в интервале температур 1,460-1600°, равную 40-30 пуазам (см. крестики), а после продувки загустевшего шлака кислородом вязкость его понизилась до 1 и меньше пуазов (см. пунктирную кривую).

Количество кислорода, потребного для окисления и полного, разжижения шлака, зависит от степени загустевания шлака, но в общем оно весьма незначительно и составляет около 2-3% (по весу) от веса шлака. Скорость окисления весьма большая, такого же порядка, как скорость окисления примесей металла при бессемеровании. Загустеваие же, обусловленное восстановительными процессами, намного медленнее.

Результаты опытов подсказывают радикальные меры борьбы с загромождением горна доменной печи при плавке титаномагнетитов на шлаке с высоким содержанием TiO2.

Согласно изобретению, эти меры должны заключаться в периодическом окислении шлака в горне доменной печи путем продувки, в шлак через шлаковую летку и специальные фурмы, устроенные по окружности горна на уровне шлаковой летки, воздуха или кислорода. Конструктивно эта задача вполне разрешима. Количество необходимых фурм по окружности горна может быть установлено только опытом на доменной печи, но, вероятно, достаточно будет, кроме шлаковой фурмы, еще двух-трех таких же фурмочек. Если шлаковая летка, через которую также будет вдуваться время от времени воздух, будет постоянно свободна для вытекания шлака (не потеряна, как бывает при «закозлении» горна), то, при наличии в горне достаточного количества легкоподвижного шлака, этим шлаком будет вымываться из горна менее текучий шлак.

Так как количество кислорода потребного для окисления шлака, небольшое, а скорость окисления велика, то диаметр этих специальных фурм может быть малым (как у шлаковой фурмы) и действовать, они должны только периодически. Когда эти фурмы бездействуют, они, как и шлаковая летка, могут быть закрыты металлической пробкой.

Возможно, что для окисления шлака в горне доменной печи окажется достаточным сделать обычные фурмы наклонными под некоторым углом вниз или со срезанным снизу рылом фурмы, е целью направить струю дутья вниз на шлаковую ванну.

Возможно также, что шлак, находящийся в горне доменной печи, может быть достаточно окислен за счет периодического вдувания в горн через обычные фурмы небольшого количества пиролюзита (марганцевой руды), очень легко отдающего при нагреве часть своего кислорода или другого какого-либо окислителя.

Все эти предложения нуждаются в предварительной проверке на доменной печи.

Любой из перечисленных выше способ окисления шлака следует применять не тогда, когда уже получен «козел», а систематически, время от времени, не давая шлаку возможности загустеть сколько-нибудь сильно.

Работы изобретателей показали, что при одном и том же шлаке скорость загустевания тем больше, чем выше температура. При этом до 1500° загустевание идет медленно, а при температурах выше 1500° скорость загустевания резко возрастает.

Из этого факта можно заключить, что в доменной печи заметное загустевание, обусловленное восстановлением TiO2, может иметь место только в горце доменной печи, где господствуют наиболее высокие температуры. Из вышележащих зон печи шлак приходит в горн довольно текучим, если он достаточно легкоплавок благодаря правильному расчету шихты. Следовательно, предлагаемой продувки воздуха в шлак, находящийся уже в горне, будет достаточно, так как в других частях печи накопление загустевшего шлака невозможно.

Кроме того из факта медленного. загустевания шлака при умеренных температурах следует, что предохранить шлак от загустевания можно путем установления максимально частых выпусков шлака и чугуна (так как значительная часть шлака удаляется из. печи через чугунную летку).

Если пришедший в горн легкоподвижный шлак выпустить как можно скорее, то он не успеет загустеть.

Ведение печи на предельно холодном режиме также может предотвратить загустевание шлака. Это, впрочем, замечено было давно при заводских опытных плавках и этим пользуются уже при промышленной плавке титаномагнетитов при невысоком содержании TiO2 в шлаке (до 15-17%).

Предохранение шлака от загустевания путем частых выпусков шлака и чугуна и работой на предельно холодном режиме печи менее выгодно, чем предохранение путем периодического окисления шлака, а при наиболее высокой концентрации TiO2 в шлаке, вообще, едва ли будет достаточным.

Режим работы печи должен обеспечить не только предохранение шлака от загустевания, но и возможно более полное восстановление ванадия, из-за которого, собственно говоря, плавка титаномагнетитов и является актуальной. Ванадий - трудновосстановимый элемент; значительная его часть может восстанавливаться только в горне из шлака. Поэтому, чем выше будет температура горна и чем дольше в нем будет оставаться шлак, тем больший процент ванадия перейдет в чугун.

Способ предохранения шлака от загустевания путем продувки через него воздуха или кислорода не противоречит указанному выше требованию. Шлак можно продувать воздухом перед самым его выпуском, когда ванадий уже восстановится и перейдет в чугун. Высокая температура в горне также не будет помехой, так как после окисления шлак все равно станет весьма, текучим.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНОМАГНЕТИТОВЫХ РУД | 2012 |

|

RU2503724C2 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ С ИСПОЛЬЗОВАНИЕМ ТИТАНСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1997 |

|

RU2117707C1 |

| Способ выплавки чугуна из титано-магнетитового сырья | 1980 |

|

SU889707A1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ ТИТАНСОДЕРЖАЩЕГО ЖЕЛЕЗОРУДНОГО СЫРЬЯ | 2007 |

|

RU2351657C2 |

| СПОСОБ ПРЯМОЙ ПЛАВКИ | 2011 |

|

RU2573849C2 |

| СПОСОБ ВЕДЕНИЯ ДОМЕННОЙ ПЛАВКИ | 2011 |

|

RU2479633C1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ ТИТАНОМАГНЕТИТОВЫХ РУД | 2001 |

|

RU2210598C2 |

| СПОСОБ РАЗДЕЛЕНИЯ ЧУГУНА И КОНЕЧНОГО ТИТАНИСТОГО ШЛАКА | 1996 |

|

RU2069231C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНОМАГНЕТИТОВОЙ ВАНАДИЙСОДЕРЖАЩЕЙ РУДЫ НА ТИТАНИСТЫЙ ЧУГУН, ВАНАДИЕВЫЙ ШЛАК И ТИТАНОСОДЕРЖАЩИЙ СПЛАВ | 2001 |

|

RU2206630C2 |

| СПОСОБ ПРЯМОЙ ПЛАВКИ | 2011 |

|

RU2591925C2 |

Способ плавки титаномагнетитов и других титансодержащих руд в доменной печи, отличающийся тем, что, с целью повышения жидкотекучести высокотитанистых шлаков, периодически производят окисление шлака путем продувки его воздухом или введением в него через фурмы активных окислителей, например, пиролюзита или т.п., для перевода низших окислов титана в высшие.

Авторы

Даты

1945-01-31—Публикация

1941-04-18—Подача