Изобретение относится к черной металлургии и может быть использовано при выплавке ванадиевого чугуна из титаномагнетитов, в том числе на высокотитанистых шлаках (TiO2>40%), а также передельного (мартеновского), из шихты, содержащей титансодержащие компоненты.

Известен способ доменной плавки титаномагнетитов, согласно которому, в соответствии с требованиями дальнейшего передела, ванадиевый чугун должен содержать 0,1 - 0,3% кремния и 0,1 - 0,2% титана [1, с. 41, п. 7.6.13], что достигается поддержанием средней температуры чугуна на уровне 1450±25oC [1, с. 43] , основности шлака и теоретической температуры горения в пределах соответственно 1,05 - 1,20 и 1950 - 2100oC [1, сс. 39 и 42].

Недостаток аналога состоит в том, что он констатирует имеющийся опыт выплавки ванадиевого чугуна из агломерата и окатышей Качканарского ГОКа и не содержит описания признаков и приемов, характеризующих и обеспечивающих высокопроизводительную и экономичную работу доменной печи при изменении сырьевых и других условий плавки.

Известен также способ выплавки чугуна из титаномагнетитовых руд в доменной печи, согласно которому определяют оптимальное значение коэффициента распределения титана между чугуном и шлаком, контролируют его текущее значение и, при отклонении его от оптимального на единицу, пропорционально изменяют на 1,65 - 3,0% расход кокса в подаче и обратнопропорцинально на 0,5 - 1,5% от расхода дутья расхода природного газа на период 0,3 - 0,7 от времени проплавления шихты в печи до достижения оптимального значения коэффициента распределения титана между чугуном и шлаком [2].

Недостаток этого способа состоит в том, что не указаны признаки оптимальности коэффициента распределения титана. По всей вероятности имеется в виду, как и по способу [1], имеющийся опыт выплавки ванадиевого чугуна из агломерата и окатышей Качканарского ГОКа. Поэтому и этот способ не свободен от указанных выше недостатков.

Наиболее близким к предлагаемому является способ проплавки титаномагнетитовых руд в доменной печи [3], который принимается нами за прототип и согласно которому осуществляется технологический контроль хода процесса и дополнительно двух технологических параметров: удельного выхода шлака III, кг/т чугуна, и коэффициента распределения титана между шлаком и чугуном LTi, д.ед., при этом определяют оптимальное значение LTi и при отклонении текущего значения LTi от оптимального на 1,0 ед. обратно пропорционально изменяют основность шлака на 0,02 - 0,04 ед. Оптимальное значение LTi определяют по соотношению LTi = 43,6 - 0,024 Ш, ед.

Основной недостаток прототипа тот же, что и аналогов - узкая область применения, а именно доменная плавка титаномагнетитовых руд с содержанием в них диоксида титана 2,5 - 2,7% при доле их в шихте не менее 80% и при кратности шлака 360-420 кг/т чугуна. Только для такой шихты значение LTi, рассчитанное по предложенному соотношению, является оптимальным. Кроме того, следует отметить низкую информативность предложенного показателя: отклонение LTi от оптимального значения (например, понижение) свидетельствует лишь о том, что повысилась опасность зарастания горна наплавками титанистыми массами, без каких-либо количественных характеристик этой опасности, тем более при изменении состава шихты.

Задача изобретения - разработка способа доменной плавки, обеспечивающего при использовании титансодержащих материалов долговременную стабильную работу печи с оптимальной толщиной гарнисажа и без загромождения горна наплавкими титанистыми массами.

Это достигается тем, что в известном способе доменной плавки с использованием титансодержащих материалов, включающем контроль технологических параметров плавки, регулирование теплового состояния печи и толщины гарнисажа в горне по содержанию титана в чугуне и шлаке, согласно изобретению регулируют тепловое состояние печи и толщину гарнисажа в горне, контролируя разность между приходом и расходом диоксида титана, которую поддерживают в пределах от 0,5 до 10 кг на 1 т чугуна.

Разность между приходом и расходом диоксида титана (ΔTiO2) в размерности килограммы TiO2 на 1 т чугуна формируют две составляющие:

1) Количество соединений титана (в пересчете на TiO2), остающихся в печи (или вымываемых из нее) и израсходованных на образование (утоньшение) гарнисажа, а в пределе при неустойчивом ходе печи, - на загромождение горна неплавкими массами. В стационарном режиме при долговременной устойчивой работе печи (от задувки до выдувки) это количество в идеале должно быть равно нулю.

2) Количество титана, израсходованное на образование так называемой гренали, представляющей собой корольки металла в шлаковой оболочке, обогащенной карбидами и оксикарбонитридами титана. Средняя массовая доля титана в гренали в пересчете на TiO2 составляет 20 - 25%, а потери железа в виде гренали оценивают обычно в 15 - 20 кг/т чугуна. Это предопределяет положительные значения невязок баланса, равные при устойчивой работе печи 4 - 5 кг TiO2 на 1 т чугуна.

Небольшие отклонения от оптимального значения ΔTiO2 (в пределах 1 - 2 кг/т чугуна) не оказывают влияния на работу печи и состояние ее гарнисажа, так как являются относительно высокочастотными, обусловленными колебаниями теплового состояния печи, т.е. в пределах значений невязок от 3 до 7 кг/т чугуна процесс плавки устойчив, так как характеризуется практическим равенством прихода титана в печь и уноса его продуктами плавки, в том числе греналью. Превышение прихода над расходом более чем на 7 кг свидетельствует о том, что часть поступившего в печь титана остается в ней, т.е. идет наращивание гарнисажа, что иногда и требуется, например, после оползаний гарнисажа, прогаров леточных холодильников и прорывов горна. Обеспечивается это повышением средней температуры продуктов плавки за счет, например, повышения расхода кокса на 2 - 3 кг/т чугуна на 1 кг невязки.

С другой стороны, при появлении признаков уменьшения вместимости горна ΔTiO2 поддерживают меньше 3 кг/т, что обеспечит постепенное вымывание соединений титана из печи. При этом следует иметь в виду, что в стационарном процессе ΔTiO2 может быть меньше 0,5 кг/т, но при пренебрежимо малой доле в шихте титаносодержащих материалов, что выходит за рамки предлагаемого способа, равно как отрицательные значения ΔTiO2, имеющие место в нестационарном процессе, особенно при специально организованной промывке печи.

Таким образом, для обеспечения постоянства толщины гарнисажа в горне печи значение ΔTiO2 поддерживают в пределах 3 - 7 кг, а при необходимости увеличения или уменьшения его толщины ΔTiO2 соответственно повышают от 7 или понижают от 3 кг.

Вместе с тем, ΔTiO2 более 10 кг/т недопустима, так как, во-первых, опасно увеличивается количество накапливающихся в печи тугоплавких титанистых масс, что чревато загромождением горна, а, во-вторых, из-за активации греналеобразования резко возрастают потери железа со шлаком.

Способ осуществляют следующим образом.

1) Выбирают интервал времени, за который погрешности определения TiO2, в первую очередь в рудах и шлаке, не превышают 0,1% (абс.), используя формулу n=100 σ2 , где: n - число определений, σ - - погрешность единичного анализа. Например, если массовая доля TiO2 в шлаке определяется один раз за смену с погрешностью 0,3%, то n = 100•0,32 = 9 смен, т.е. баланс титана должен составляться за интервал времени не менее 3-х суток.

2) Определяют разность между приходом и расходом диоксида титана по выражению.

ΔTiO2 = 0,01 (P TiO

где P, K - соответственно расход руды и кокса кг/т чугуна;

TiO

A - массовая доля золы в коксе, %;

Ш - выход шлака, кг/т чугуна;

[Ti] - массовая доля титана в чугуне, %;

(TiO2) - массовая доля оксидов титана в шлаке, %.

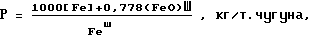

Поскольку прямые замеры расходных величин на единицу выплавленного чугуна сопряжены с трудностями в учете таких факторов, как, например, выпыливание материалов из печи, неучтенные потери металла, неточности взвешивания и т. д., для наиболее значимых статей прихода и расхода, таких как расход руды и выход шлака, целесообрано пользоваться при составлении баланса их расчетными значениями, а также наиболее тщательно контролируемыми элементами при выполнении химического анализа сырья и продуктов плавки (каковым является, например, содержание железа в рудах). Теоретический расход руды (P) определяют по соотношению массовых долей железа в продуктах плавки и железорудной части шихты:

где [Fe] - массовая доля железа в чугуне, %;

(FeO) - массовая доля монооксида железа в шлаке, %;

Feш - массовая доля железа в железорудной части шихты.

Так как при анализе химического состава чугуна массовую долю железа обычно не определяют, ее рассчитывают по массовым долям элементов: Si, Mn, S, P, C, V, Cr и Ti. Если массовую долю углерода в чугуне не определяют, то ее рассчитывают по формуле

[C] = 4.7 - 0.27[Si] - 0.32[P] + 0.03[Mn], %

Тогда [Fe] = 100 - [C] - [Si] - [Mn] -...,%.

Для уменьшения погрешности определения выхода шлака расчет также ведут по составу чугуна и массовой доле железа и его оксидов в рудной части шихты:

Ш = (1,0 - 0,0043 Feмет + 0,00111 FeO - 0,0143 Feш) P - (21,4 [Si] + 16,7 [Ti] + 17,8 [V] + 14,6 [Cr] + 13,6 [Mn] + 0,01 [A K + (100 - п.п.п.)Ф], кг/т чугуна.

где Feмет, FeO и Feш - массовые доли металлического железа, монооксида железа и железа общего в рудной части шихты, %;

п.п.п. - потери при прокаливании флюса, %;

Ф - расход флюса, кг/т чугуна.

Рассчитанные по этим формулам значения ΔTiO2 сопоставляют с заданными значениями и корректируют тепловой режим плавки, например, уменьшают расход кокса на 2 - 3 кг/т чугуна на 1 кг увеличения ΔTiO2.

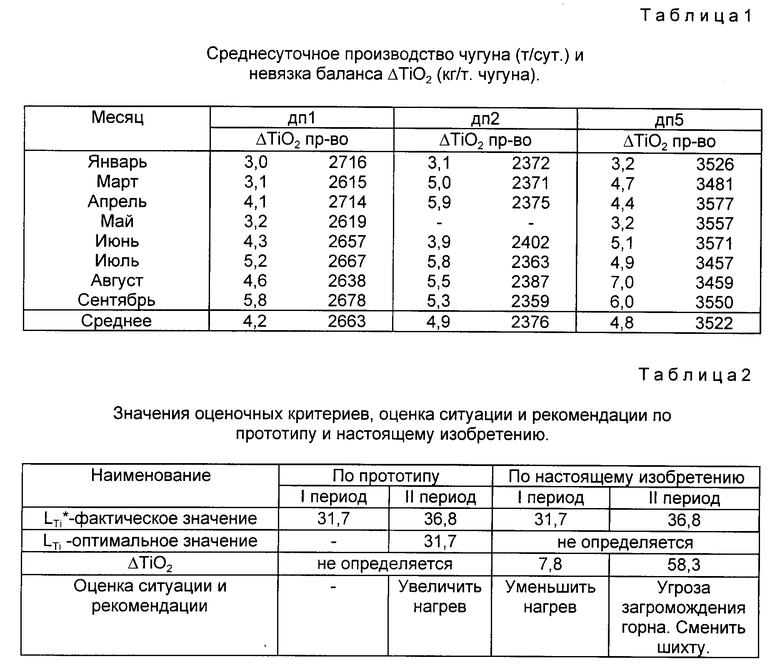

Пример 1. Конкретный пример осуществления данного способа выполнен применительно к условиям выплавки ванадиевого чугуна на доменных печах Нижнетагильского металлургического комбината. Объем печей: NN 1 и 2 - 1242 м3, N 5 - 1719 м3. Использовалось качканарское сырье с массовой долей оксида титана в шихте порядка 2,5%. Cодержание титана в чугуне колебалось от 0,2 до 0,28%, а оксида титана в шлаке - 0,8 до 9,9%. Заданное значение ΔTiO2 - 5 кг/т чугуна. Среднесуточное производство чугуна и фактические значения ΔTiO2 приведены в табл. 1.

Приведенные данные показывают, что значения ΔTiO2 3 - 7 кг обеспечивают длительную работу доменной печи при практически постоянной производительности, что свидетельствует о стабильности ее гарнисажа.

Пример 2. На металлургическом заводе г. Куса в 1932 г. были проведены опытные доменные плавки кусинских титаномагнетитов [А.П.Любан и В.Т.Басов. Плавки кусинских титаномагнетитов на древесном угле и на кузнецком коксе. Сообщения Центрального института металлов. 1934. N 17]. Массовая доля диоксида титана в руде составляла 14%, а в шлаке - до 40%. Плавка на 100% кусинской руды сопровождалась загромождениями горна доменной печи.

Приведенные в табл. 2 ретроспективные данные показывают, что, например, в 1-м периоде (с 14.00 2/XI по 11.00 3/XI) прототип неприменим, поскольку для этих условий плавки неизвестно оптимальное значение коэффициента распределения титана. Для 11-го периода плавки (с 11.00 3/XI по 8/XI) уже можно принять за оптимальное значение LTi его фактическое значение в 1-м периоде, когда печь работала достаточно устойчиво. При этом полученная рекомендация не только не снизила бы опасность последующего загромождения горна, но еще и усугубила бы положение требованием увеличения нагрева.

Напротив, анализ данной ситуации по настоящему изобретению показывает, что и в 1-м периоде печь работала при значениях ΔTiO2, превышающих оптимальные (7,8 против 3 - 7 кг/т), т.е. с наращиванием гарнисажа. Во 11-м периоде значение ΔTiO2 в несколько раз превысило предельно допустимые (10 кг/т), что однозначно определяет ситуацию как угрожающую. Поскольку условия плавки в дальнейшем не менялись, активное накопление соединений титана в печи предопределило последовавшее загромождение горна неплавкими титанистыми массами.

Данный пример подтверждает низкую информативность коэффициента распределения титана между шлаком и чугуном и большие возможности показателя ΔTiO2 при анализе ситуации.

Примечание к табл.2: *LTi - коэффициент распределения титана между шлаком и чугуном; LTi=(TiO2)/1,67[Ti], ед.

Изложенное позволяет считать, что предлагаемый способ доменной плавки с использованием в шихту титансодержащих материалов эффективен, так как позволяет оперативно оценивать и влиять на состояние горна печи и процесс греналеобразования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДОМЕННОЙ ПЛАВКИ ТИТАНСОДЕРЖАЩЕГО ЖЕЛЕЗОРУДНОГО СЫРЬЯ | 2007 |

|

RU2351657C2 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ ТИТАНОМАГНЕТИТОВЫХ РУД | 2001 |

|

RU2210598C2 |

| СПОСОБ СОЗДАНИЯ ЗАЩИТНОГО ГАРНИСАЖА НА ФУТЕРОВКЕ ГОРНА И ЛЕЩАДИ ДОМЕННОЙ ПЕЧИ | 2005 |

|

RU2291199C1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ ТИТАНОМАГНЕТИТОВОГО СЫРЬЯ | 1993 |

|

RU2063443C1 |

| Способ проплавки титаномагнетитовых руд в доменной печи | 1988 |

|

SU1696478A1 |

| СПОСОБ ПОДГОТОВКИ ДОМЕННОЙ ПЕЧИ К ЗАДУВКЕ | 1995 |

|

RU2090621C1 |

| Способ доменной плавки титаномагнетитовых руд | 1990 |

|

SU1788971A3 |

| СПОСОБ ПЛАВКИ ТИТАНОМАГНЕТИТОВ И ДРУГИХ ТИТАНСОДЕРЖАЩИХ РУД В ДОМЕННОЙ ПЕЧИ | 1941 |

|

SU64130A1 |

| СПОСОБ ДОМЕННОЙ ПЛАВКИ | 2008 |

|

RU2359041C1 |

| Способ доменной плавки титаносодержащего сырья | 2023 |

|

RU2825329C1 |

Изобретение относится к производству чугуна в доменных печах, работающих с использованием в шихте титансодержащих материалов. Способ заключается в том, что контролируют разность между приходом и расходом диоксида титана, которую поддерживают в пределах 0,5 - 10 кг на 1 т чугуна. Использование данного изобретения обеспечивает стабильную работу печи без загромождения горна неплавкими титанистыми массами, контроль и регулирование толщины гарнисажа горна. 2 табл.

Способ доменной плавки с использованием титансодержащих материалов, включающий контроль технологических параметров плавки, регулирование теплового состояния печи и толщины гарниссажа в горне, отличающийся тем, что определяют разность между приходом и расходом диоксида титана и регулируют тепловое состояние печи и толщину гарниссажа в горне, поддерживая эту разность в пределах 0,5 - 10 кг на 1 т чугуна.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU102A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| RU, патент, 2001111, C 21 B 5/00, 1993 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, авторское свидетельство, 1696478, C 21 B 5/02, 1991. | |||

Авторы

Даты

1998-08-20—Публикация

1997-03-12—Подача