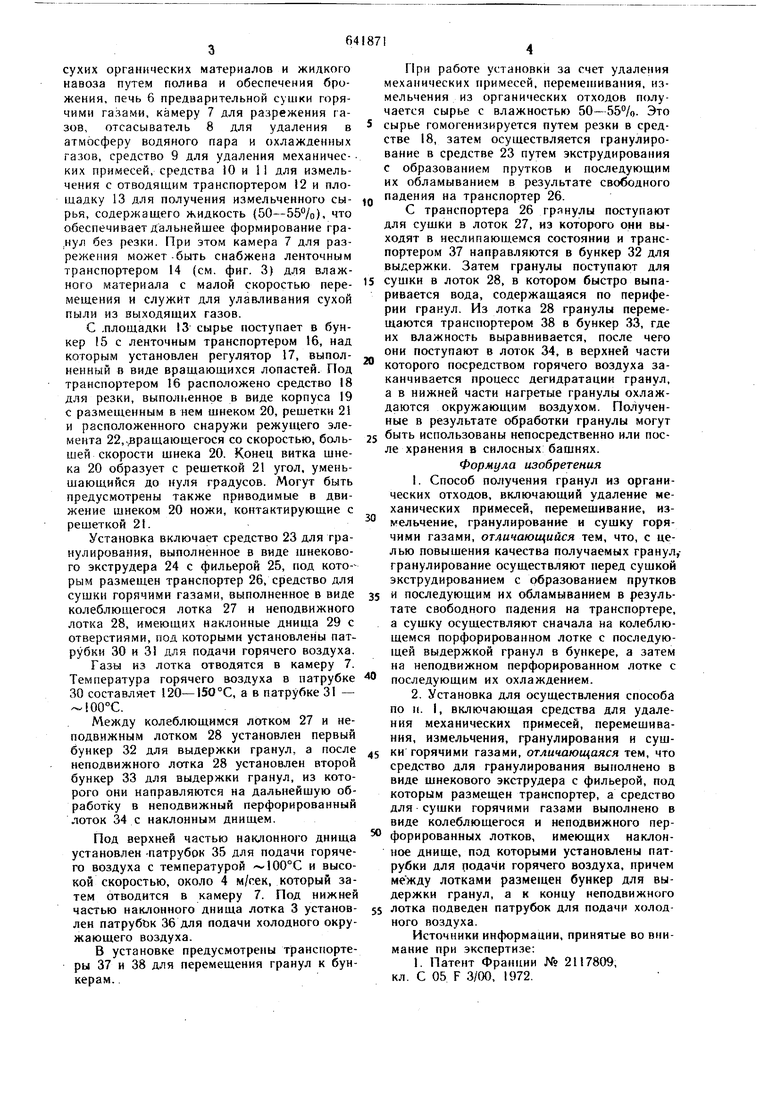

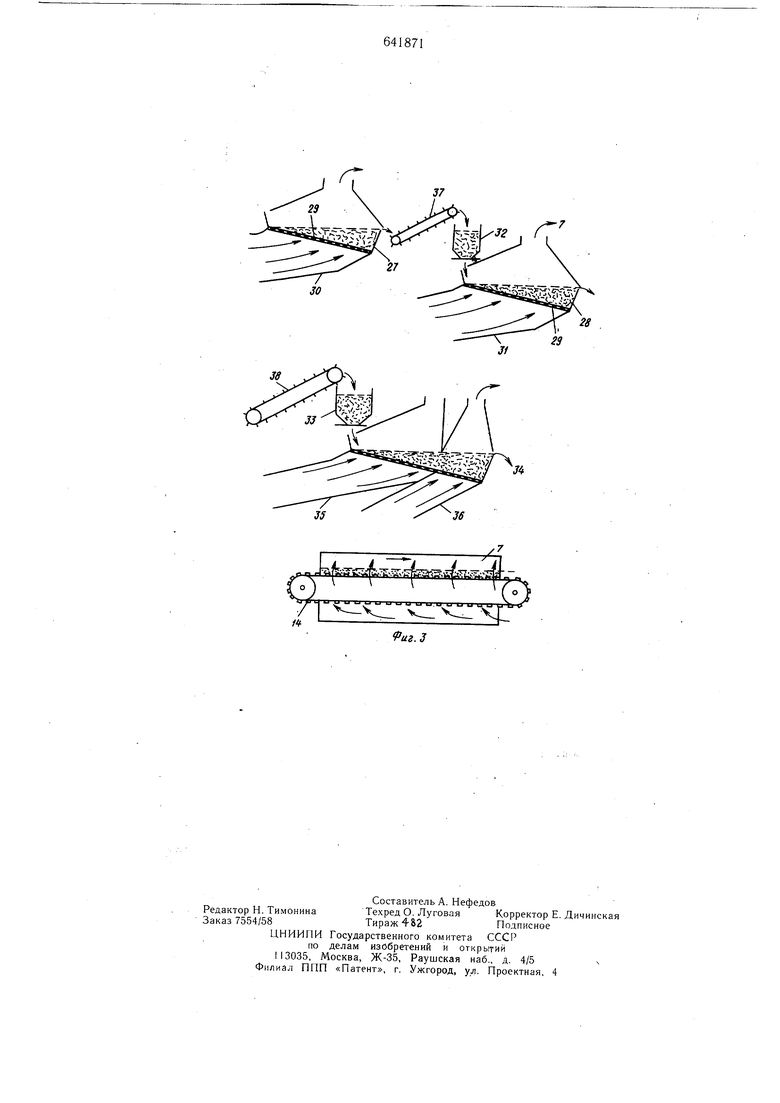

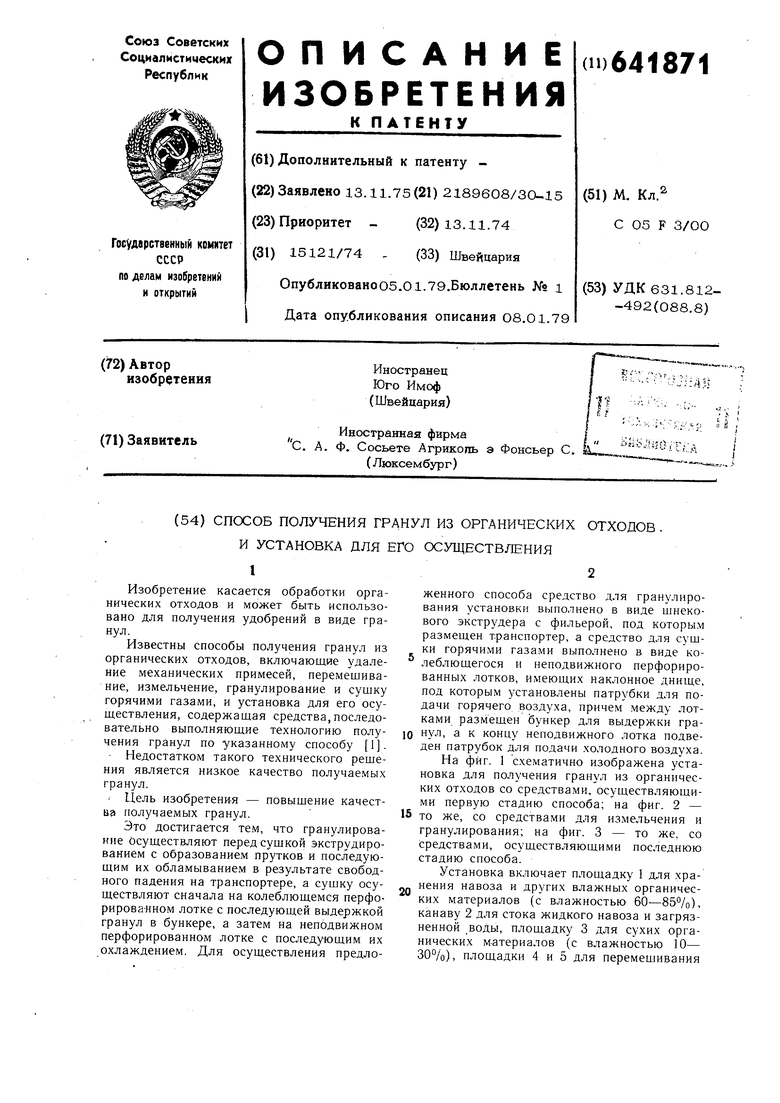

сухих органических материалов и жидкого навоза путем полива и обеспечения брожения, печь 6 предварительной сутки горячими газами, камеру 7 для разрежения газов, отсасыватель 8 для удаления в атмосферу водяного пара и охлажденных газов, средство 9 для удаления механических примесей, средства 10 и 11 для измельчения с отводящим транспортером 12 и площадку 13 для получения измельченного сырья, содержащего жидкость (50-55%), что обеспечивает Дальнейшее формирование гра,нул без резки. При этом камера 7 для разрежения может-быть снабжена ленточным транспортером 14 (см. фиг. 3) для влажного материала с малой скоростью перемещения и служит для улавливания сухой пыли из выходящих газов.

С .площадки 13 сырье поступает в бункер 15 с ленточным транспортером 16, над которым установлен регулятор 17, выполненный в виде вращающихся лопастей. Под транспортером 16 расположено средство 18 для резки, выполненное в виде корпуса 19 с размещенным в нем шнеком 20, решетки 21 и расположенного снаружи режущего элемента 22,.ращающегося со скоростью, большей скорости щнека 20. Конец витка шнека 20 образует с решеткой 21 угол, уменьшающийся до нуля градусов. Могут быть предусмотрены также приводимые в движение шнеком 20 ножи, контактирующие с решеткой 21.

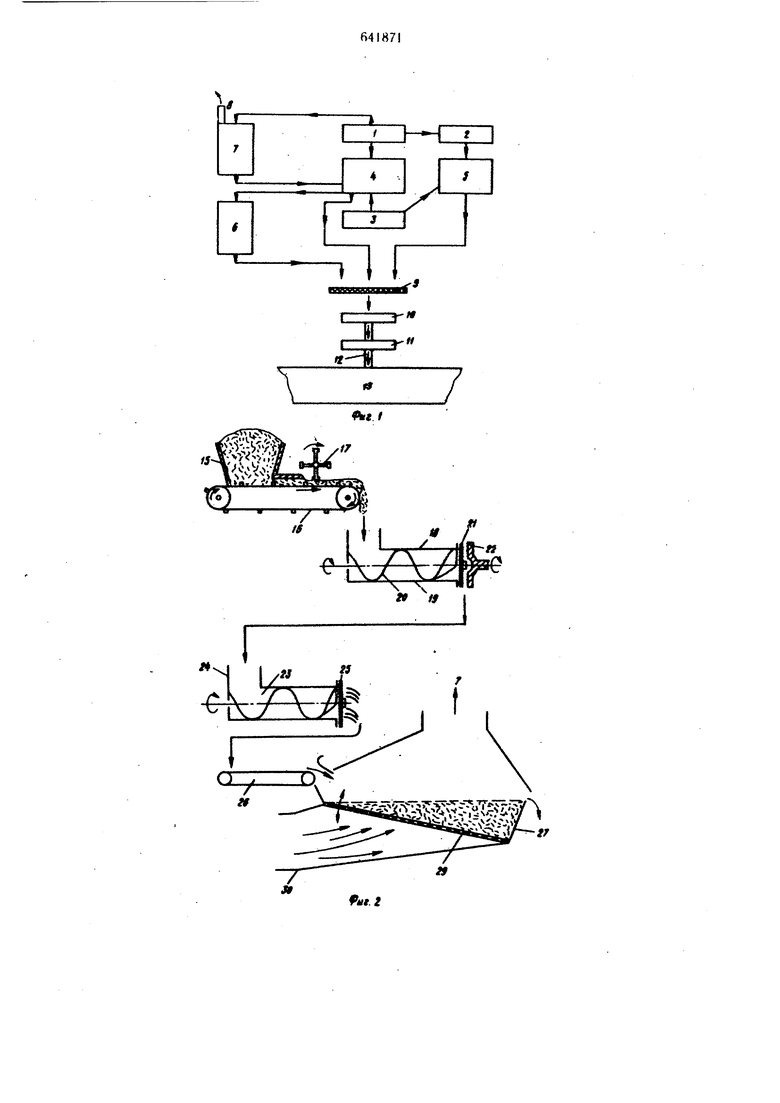

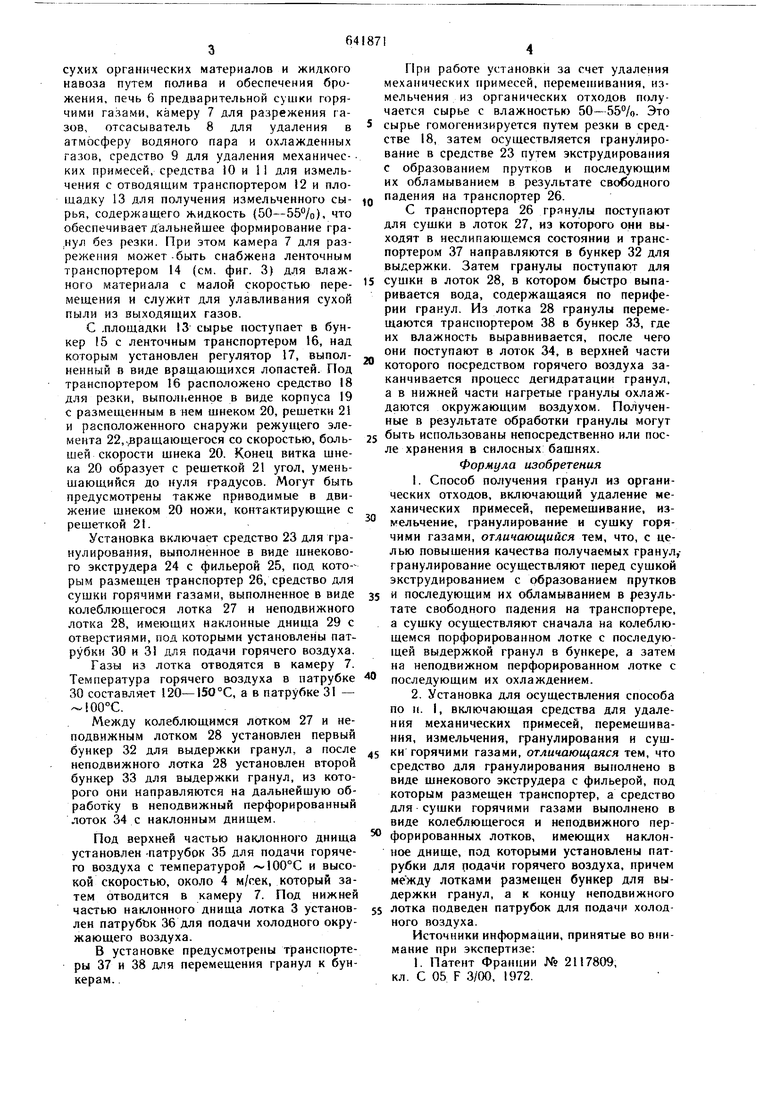

Установка включает средство 23 для гранулирования, выполненное в виде шнекового экструдера 24 с фильерой 25, под кото-рым размещен транспортер 26, средство для сушки горячими газами, выполненное в виде колеблющегося лотка 27 и неподвижного лотка 28, имеющих наклонные днища 29 с отверстиями, под которыми установлены патрубки 30 и 31 для подачи горячего воздуха. Газы из лотка отводятся в камеру 7. Температура горячего воздуха в патрубке 30 составляет 120-150 °С, а в патрубке 31 - .

Между колеблющимся лотком 27 и неподвижным лотком 28 установлен первый бункер 32 для выдержки гранул, а после неподвижного лотка 28 установлен второй бункер 33 для выдержки гранул, из которого они направляются на дальнейшую обработку в неподвижный перфорированный лоток 34 с наклонным днищем.

Под верхней частью наклонного днища установлен -патрубок 35 для подачи горячего воздуха с температурой 100°С и высокой скоростью, около 4 м/сек, который затем отводится в камеру 7. Под нижней частью наклонного днища лотка 3 установлен патрубьк 36 для подачи холодного окружающего воздуха.

В установке предусмотрены транспортеры 37 и 38 для перемещения гранул к бункерам.

При работе установки за счет удаления механических примесей. неремен1ивания, измельчения из органических отходов получается сырье с влажностью 50-55%. Это

сырье гомогенизируется путем резки в средстве 18, затем осуществляется гранулирование в средстве 23 путем экструдирования с образованием прутков и последующим их обламыванием в результате свободного

падения на транспортер 26.

С транспортера 26 грянулы поступают для сушки в лоток 27, из которого они выходят в неслипаюш,емся состоянии и транспортером 37 направляются в бункер 32 для выдержки. Затем гранулы поступают для

сушки в лоток 28, в котором быстро выпаривается вода, содержащаяся по периферии гранул. Из лотка 28 гранулы перемещаются транспортером 38 в бункер 33, где их влажность выравнивается, после чего они поступают в лоток 34, в верхней части которого посредством горячего воздуха заканчивается процесс дегидратации гранул, а в нижней части нагретые гранулы охлаждаются окружающим воздухом. Полученные в результате обработки гранулы могут

5 быть использованы непосредственно или после хранения в силосных башнях. Формула изобретения

1.Способ получения гранул из органических отходов, включающий удаление механических примесей, перемещивание, измельчение, гранулирование и сушку горячими газами, отличающийся тем, что, с целью повышения качества получаемых гранул,гранулирование осуществляют перед сушкой экструдированием с образованием прутков

5 и последующим их обламыванием в результате свободного падения на транспортере, а сушку осуществляют сначала на колеблющемся порфорированном лотке с последующей выдержкой гранул в бункере, а затем на неподвижном перфорированном лотке с последующим их охлаждением.

2.Установка для осуществления способа по п. I, включающая средства для удаления механических примесей, перемешивания, измельчения, гранулирования и сушки горячими газами, отличающаяся тем, что средство для гранулирования выполнено в виде щнекового экструдера с фильерой, под которым размещен транспортер, а средство для сушки горячими газами выполнено в виде колеблющегося и неподвижного перфорированных лотков, имеющих наклонное днище, под которыми установлены патрубки для подачи горячего воздуха, причем между лотками размещен бункер для выдержки гранул, а к концу неподвижного

55 лотка подведен патрубок для подачи холодного воздуха.

Источники информации, принятые во внимание при экспертизе:

1. Патент Франции № 2117809, кл. С 05 F 3/00, 1972.

«.

ft7

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛИРОВАННЫХ ОРГАНО-МИНЕРАЛЬНЫХ УДОБРЕНИЙ ИЗ ОРГАНИЧЕСКИХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2458027C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ УДОБРЕНИЙ НА ОРГАНИЧЕСКОЙ ОСНОВЕ И УСТРОЙСТВО ДЛЯ ИХ ПОЛУЧЕНИЯ | 1996 |

|

RU2125548C1 |

| ОСУШИТЕЛЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ ИЗМЕЛЬЧЕННЫХ ОТХОДОВ ПОЛИМЕРОВ | 2005 |

|

RU2286519C1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА КРАСНОГО ПИЩЕВОГО КРАСИТЕЛЯ | 1993 |

|

RU2041898C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КОРМОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2012 |

|

RU2527087C2 |

| Установка для сушки плодовыхКОСТОчЕК | 1979 |

|

SU843921A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ ОЧИЩЕННОГО МЯСА ИЗ МЕЛКИХ КРЕВЕТОК | 2013 |

|

RU2560065C2 |

| СПОСОБ СУШКИ СЕМЯН И ЗЕРНА | 2019 |

|

RU2727537C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ОБРАБОТКИ ПТИЧЬЕГО ПОМЕТА | 1993 |

|

RU2049378C1 |

| СУШИЛКА УНИВЕРСАЛЬНАЯ ДЛЯ СУШКИ СЫПУЧЕГО И НЕСЫПУЧЕГО МАТЕРИАЛА | 2010 |

|

RU2449231C2 |

1

KS

л, г

a|Wsrg L-7 s v-gpa-g.

/«

Г

74

IE

mw -у

s:

a2.J

Авторы

Даты

1979-01-05—Публикация

1975-11-13—Подача