ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к способам сушки преимущественно высоковлажных сыпучих материалов и может быть использовано в сельском хозяйстве, пищевой промышленности, а также в отрасли кормопроизводства в сельском хозяйстве и системе хлебопродуктов.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Если рассматривать насыпи зерна на открытом воздухе, то хранят высушенное зерно в течение период, не превышающих 6 месяцев, перед тем как зерно перевозят или продают. Для поддержания качества зерна в насыпи необходимо соблюдать с температурой ниже 15,5°С и безопасным для хранения влаги 15% или менее. Достаточно высохшие зерновые, хранящиеся в насыпи только во время падения температуры и зимней погоды, могут не требовать покрытия и аэрации. Однако, когда зерно хранят последующими весной и летом, обычно используют брезентовые покрытия и необходимо делать техническое обеспечение для аэрации.

Проблема получения достаточно распространения аэрационного воздуха в зерне достаточно очевидна. Если центральную башню используют для наполнения хранилища, трубопроводы для аэрации и/или вытяжные вентиляторы могут быть частью центральной структуры. Аэрационный воздух, может быть, втянут через перфорированную сдерживающую стенку и откачан из центральной башни.

Аэрация требует механическую систему вентиляции, которую можно применять для управления температурой зерна переносом воздуха с желаемыми свойствами сквозь массу зерна, предотвращая перемещение и аккумуляции влаги, следовательно, максимизируя срок хранения зерна.

Даже с наилучшими системами аэрации, однако, проблемы все таки еще проявляются для хранения зерна, в частности, при охлаждении, так как не учитывает закономерности теплопереноса в зерновых материалах, соответственно не обеспечивает сохранность семян и зерна на току в ожидании сушки.

В отношении процесса карусельной сушки семян и зерна непосредственно в закрытом для этого помещения, данная работа происходит при загрузке высоковлажного сыпучего материала, когда карусельная сушильная камера при вращении ее вокруг своей оси достаточно загружена сплошным слоем (на практике в наших условиях карусельная сушильная камера загружается до 10 тонн зерна с требуемой высотой его засыпки до расчетной), требует технологического оснащения изменения передаточных вращающихся функций ее узлов с экономическим оправданным подходом сушки семян и зерна нужной кондинционности, чтобы возможно было произвести разгрузку при уборочном сезоне, а затем повторное возвращение подсушенного зерна и достижения кондиционной относительной влажности 13-14%, после отлежки на току в течении 1-2 дней. Это подтверждено практикой при эксплуатации в работе подобных карусельной сушке для зерна: пшеница, рожь, тритикале, ячмень, овес, горох, так как объем карусельной сушилки, влажность зерна связаны нагрузкой и одновременно с сушкой зерна до выгрузки с наклонным валом со штоком, транспортер, а также на мощность самого применяемого электродвигателя, т.е. увеличения нагрузки, связанного узлами с осью вращения с наружной стороны карусельной сушилки.

Известен способ сушки семян и зерна, при котором влажный материал загружают на решетчатую поверхность камеры, вентилируют наружным и подогретым воздухом, высушивают до кондинционной влажности и разгружают (М.А. Теленгапор, B.C. Уколов, В.М. Цециновский. Обработка семян зерновых культур. «Колос» М., 1972. с. 31…33).

Этот способ и устройство широко распространены в сельском хозяйстве, позволяет высушить или подсушить семена и зерно любой исходной влажности, в том числе элитные семена. Однако способ малопроизводителен и энергозатратен, а для обслуживания устройства необходим ручной труд. Кроме того, при технологически или экономически отсутствует оптимальной сушке сыпучих материалов для большой плотной массы его с учетом и большой кондинционной влажности, когда весь процесс необходимо оценить сушку зерна по продолжительности времени на каждом своем этапе прохождения зерна через карусельную сушилку и интенсифицировать процесс за счет наличия узлов, предназначенных для вращения карусельной сушилки, соответственно выгрузки такого зерна с помощью наклонного вала со шнеком, транспортером, т.е. с изменением нагрузки в целом.

В конечном итоге, не только произвести сушку сыпучих материалов, но и предотвратить остановку или поломку в результате не только обеспечить сушку материала по времени, но и произвести выгрузку такого недосушенного материала с применением выхода потока к нории, когда зерно подают в бункер для загрузки автотранспорта в виде применяемого на практике автосамосвала типа ГАЗ-53 (автор исходил непосредственно в работе с такой карусельной сушилки) и доставки на ток его, кондиционную влажность, т.е. учитывается трехэтапная сушка семян и зерна. Это в свою очередь связано и, с временем вращения карусельной сушилки, ее загруженности по высоте и веса в целом.

Известен способ сушки семян и зерна, при котором их загружают в аэрожелоб, вентилируют наружным и подогретым воздухом и разгружают. Воздух подогревают до 27°С, а материал досушивают агентом сушки в сушильной камере. Качество подсушки обеспечивают ориентированные подачи материала и воздуха по длине аэрожелоба. Этот способ нашел применение в регионах повышенного увлажнения (W ≥ 21%) (Г.С. Березовский. Обоснование метода и средств предварительной подсушке семян повышенной влажности // Автор на соиск. учебной ст. канд. техн. наук, Кострома, 2000, с. 5-6). Однако влагосъем в аэрожелобе при вентилировании наружным воздухом незначителен, а использование подогретого воздуха ограничено выпадением конденсатора в верхних слоях насыпи с образованием корки, препятствующей вентилированию.

Известен способ, содержащий загрузку и разгрузку, решетку, вентилятор и калорифер. В способе предусмотрено ориентированная подача материала и воздуха (Методические рекомендации по сушке и охлаждению зерна активным вентилированием, ВИМ, М. 1874, с. 42-44). Недостатком известного способа является сложность контроля степени подогрева воздуха. Он малоэффективен на сушке высоковлажного материала для карусельной вращающейся сушилки с большим объемом насыпного сплошного материала, малая производительность, и не учитывает узлы передачи изменения на вращение по изменению времени сушки на вращающейся карусельной сушилки по высоте слоя семян и зерна в корпусе сушилки, и невозможно достичь равномерности, как повышенной влажности, так и досушки после тока за счет надежности работы всех узлов в нашем предложенном способе.

Известен способ сушки семян и зерна, при котором материал загружают, продувают агентом сушки, высушивают до влажности на 1,5…2% выше кондинционной, разгружают, отлеживают и досушивают, продувая наружным воздухом, доводя его влажность до кондиционной (Г.С. Окунь, А.Г. Чижиков. Тенденция развития технологии и технических средств сушки зерна. М.: ВНИИТЭИагропром, 1987 г., с. 41-43). Этот энергосберегающий способ позволяет высушивать материал в потоке, а также повысить производительность сушилки путем перевода ее охладительных камер в сушильные, а охлаждение осуществлять в отдельной камере.

Этот способ по сути к заявляемому может быть выбран также аналогом. Однако он малопригоден для семян и зерна повышенной влажности (W ≥ 20…23%), так как семена и зерно, весьма чувствительны к нагреву и эксползиции, а при осуществлении этого способа длительность нахождения материала с температурой 40°С и более может достигать 10 и более часов, что экономически нецелесообразно для больших объемов повышенной влажности материала.

Кроме того, семена и зерно повышенной влажности характеризуются низкой сыпучестью, которая снижается с повышением влажности, а низкая сыпучесть снижает пропускную способность практических всех машин поточной линии в сравнении с предложенным новым способом автора изобретения.

Наиболее близким к предлагаемому изобретению является способ сушки в плотном вращающемся слое вокруг вертикальной оси, заключающейся в том, что семена и зерно продувают агентом сушки, причем нижнюю часть слоя, не досушенную до кондинционной влажности на 0,2…2% разгружают, отлеживают и охлаждают путем продувки газовым компонентом с доведением материала до кондинционной влажности (Патент RU №2220388, F26B 3/06 от 27.12.2003).

Охлаждение материала можно проводить в выносных вентилируемых емкостях. Этот способ менее энергозатратен.

Однако, он малоэффективен на сушке высоковлажного материала (20…23%), так как доля влагосъема при охлаждении нагретого материала незначительна относительно общего влагосъема (не превышает 5…10%), кроме того, он малопроизводителен и не обеспечивает сохранность семян и зерна на току в ожидании повторной сушки. Кроме того, он не учитывает большой объемной загрузки вращающейся карусельной сушилки по сравнению в предложенном способе автора изобретения и время изменения высоковлажного материала по видам его сушки, а значит, не учитывает надежность в работе всех узлов от начала сушки до выгрузки семян и зерна в направлении нурии и загрузки их в автосамосвал для доставки на ток в ожидании повторной сушки. При этом карусельная сушилка должна соответствовать не только пропускной способности по времени сушки и вентиляции горячим воздухом от теплоносителя, вырабатываемого применением конкретно теплогенератора, но вести к повышению эффективности предложенного способа (по сравнению известного способа) и учитывать возможность объективно менять температуру семян и зерна как без вращения, так с вращением карусельной сушильной камеры, ее максимальной нагрузки с возможностью затем разгрузки в направлении нории через наклонный вал со шнеком, транспортером, т.е. интенсифисировать весь процесс.

Следует отметить, что в предложенном способе семена и зерно в потоке загрузки вращающейся карусельной сушилки при подаче сверху из бункера, пропускная способность ее соответствует производительности сушильной камере, уже проверенной на практике. Здесь решаются задачи в три этапа в целом, путем использования предложенного нового теплогегнератора и связи его управления с подачей теплоносителя с сушильную камеру, а также связи оси вращения последней через редуктор со шкивами разного диаметра в паре вращения их с помощью ременной передачи и электродвигателя заданной мощности, а также - это является следствием надежности выгрузки семян и зерна с помощью, как было отмечено, наклонного вала со шнеком, транспортером, в направлении нурии.

Кроме того, следует отметить, что на первом этапе выход высушенных семян и зерна с невыравненной кондиционной влажности (13-14%) не подлежит хранению из-за возможного самовозгорания и порчи, что требует объективно оценить его размещения после выгрузки на ток с насыпью определенной высоты, чтобы обеспечить отлежку семян и зерна влажностью 16…17% партии материала, поступающего затем на досушку на третьем этапе с тока в течении отлежки 1-2 дней.

СУЩНОСТЬ ИЗОРЕТЕНИЯ

Техническая задача изобретения состоит в повышении эффективности и технологически оптимального и энергетически рационального режима использования теплоносителя, т.е. горячего агента, вырабатывающего новым теплогенератором для сушки семян и зерна, стоимости потерь продукции и сохранения качества в результате сушки на всех трех этапах его прохождения.

Поставленная задача в способе сушки семян и зерна в плотном слое, вращающемся вокруг вертикальной оси, заключающийся в том, что семена и зерно продувают агентом сушки, отлеживают в газовом компоненте до влажности выше кондиционной и разгружают материал, согласно изобретения, материал после временного хранения и/или окончания уборочного сезона загружают в карусельную сушильную камеру, удельную подачу теплоносителя определяют таким образом, чтобы температура на вход в слой материала составляла в пределах 80-85°С при давлении теплоносителя сушки не более 6-7 атм., создаваемого вентилятором подачи его на вход в сушильную камеру, поступающего под днище сушильной камеры на момент ее вращения за счет изменения подачи теплоносителя после вентилятора, днище, которой имеет перфорацию в виде решетки, загружают до критической высоты слоя сушильной камеры, удовлетворяющей ее полную загрузку до расчетной величины объема ее корпуса с относительной влажностью 19-23%, а разгружают материал с полученной влажностью 16-17%, причем семена и зерно в виде материла, выдерживают при сушке в сушильной камере в течение 2-3 часа, выгрузку ведут через ось вращения, которая соединена с помощью средства вращения редуктора снаружи сушильной камеры, редуктор который имеет также дополнительно ось вращения для закрепления на ней не менее двух шкивов, имеющих разные диаметры и соединяющиеся с помощью ременной передачи со шкивами также с 7

разными диаметрами в соединении в паре по отношению друг друга, последние которые закреплены на оси вращения электродвигателя, причем передающие вращение на каждую подключенную пары шкивов, соответственно, меняет вращение сушильной камеры в меньшую или в большую сторону, загруженную зерновым материалом, при этом разгрузку недосушенных семян и зерна с кондиционной относительной влажностью 16-17%, ведут вращением сушильной камеры, вокруг оси, которая связана с осью вращения редуктора со шкивами разных в паре в диаметре, соединенные ременной передачи с осью вращения электродвигателя, причем вращение карусельной сушильной камеры имеет замедленный ход с малой скоростью, зависящей от вращения каждой пары шкивов с разными диаметрами по отношению их передаточного числа оборотов друг друга, удлиняют тем самым последующее время сушки и разгрузки материла, когда его одновременно разгружают до остаточного выровненного слоя на перфорированное днище сушильной камеры в направлении нории его выгрузки посредством наклонного вала со шнеком транспортера, не допуская псевдоожиженного подъема материала вверх над поверхностью его в сушильной камере, учитывая, таким образом, уменьшение давление теплоносителя, поступающего под днище сушильной камеры на момент ее вращения за счет изменения подачи теплоносителя после вентилятора в зоне патрубка с окном сушильной камеры, где в патрубке выполнена струенаправляющая система в виде горизонтальных жалюзи с возможностью управления ими с помощью тяги с поворотной ручкой, выполненной снаружи патрубка с горизонтальной рейкой в виде зубчатых выступов в ручном или автоматической системой управления.

Кроме того, партию материла с полученной влажностью 16-17% выгружают на ток автотранспортом с применением автомобиля ГА3-53 с высотой насыпи не более объема материала разгружаемого одним автомобилем, что соответствует максимальной величине обдувки для охлаждения атмосферным воздухом на току.

Кроме того, возврат на повторную сушку партии материла, производят после отлежки на току в течение 1-2 дней.

Кроме того, не досушенные семена и зерно на току повторно загружают в 8

карусельную сушильную камеру при уменьшенном давлении 4-5 атм в плотном слое теплоносителем с температурой на входе в слой материла 50-55°С, досушивают в течение 1-1,5 часа, при этом производят смену изменения в сторону увеличения вращения сушильной камеры за счет изменения увеличения вращения пары шкивов с разными диаметрами по отношению друг друга от ременной передачи и вращения электродвигателем постоянной мощности, обеспечивая заданное регулирование скорости вращения сушильной камеры, повышая выход семян и зерна, удовлетворяющего оптимальному режиму сушки до кондиционной окончательной относительной влажности 13-14%.

Кроме того, досушенный материл охлаждают, производят перемещение зерна в направление нории и загрузку его в автотранспорт, доставку на проветриваемые склады для длительного хранения при заданной влажности 13-14% сухого зерна, отбор пробы зерна для контроля и хранения, например с использованием пробоотборника.

Способ сушки семян и зерна предусматривает активную сушку материала в сушильной камере теплоносителем. Источником которого является теплогенератор прямого действия, и который включает в себя топливный эжектор, который своим входом подсоединен к распределительному узлу с подключением к нему импеллера, холодный сжатый воздух которого подают в распределительный узел, и источник газа, имеющего свечу зажигания, при этом камеру сгорания снабжают дополнительно экраном в виде тарелки, установленной в пространстве соосно выходному уменьшающемуся отверстию усеченного конуса, диаметр которой равен или больше, чем диаметр конуса, причем свободное пространство под тарелкой сообщают с выходным патрубком подвода теплоносителя, конец которого снабжают вентилятором, при этом выходной патрубок после вентилятора снабжают дополнительным устройством для регулирования нагретого теплоносителя в сторону поступления окна карусельной сушки в виде регулирующей струенаправляющей системы с возможностью управления ею с помощью тяги с поворотной ручкой снаружи выходного отверстия патрубка с горизонтальной рейкой в идее зубчатых выступов.

Сравнение заявляемого способа с прототипом показывает, что новым является то, ято при сушке семян и зерна при котором обеспечивается время их длительности на данный момент высоковлажного материала, затраты его несколько должны увеличиваться, но при вращении карусельной сушилки с большим объемом плотного материала, 9

соответственно происходит также активно псевдоожиженного перемешивание его без выбрасывания материала из верхнего слоя с большой скоростью, т.е. отсутствует разрыв между слоями зернистого материала, а значит, не происходит их ударный травматизм, как при отсутствии вращения, так с вращением карусельной сушилки вокруг оси. Особенностью нового способа также является то, что возможно менять вращение карусельной сушилки с заданной скоростью в времени периода сушки (до сушки), что до сих пор, не известно в аналогах, кроме того, можно менять дополнительным устройством температуру и давление теплоносителя. В результате этого удельная подача теплоносителя от теплогенератора меняется от максимального до минимального значения в направлении сушильной камеры, загруженной сыпучим материалом.. А это вращение также связано со скоростью при наличии редуктора передачи вращения, на оси которого размещены разного диаметра пары связанных между собой шкивов и со шкивами на оси электродвигателя с помощью перестановки ременной передачи (перекидки) на эти пары шкивов с разными диаметрами, соответственно, с разными моментами на осях вращения применяемых устройств при настройке того или другого режима сушки зерна, загруженного в карусельную сушилку, при этом учитывая заданную мощность электродвигателя во всем диапазоне работы способа. Таким образом, это обеспечивает (как показала практика) надежность работы всех узлов при загрузке разных видов зернового материала с разной влажностью и сушки его во всех происходящих видах технологических процессах. Следует отметить, что подсушивают теплоносителем от теплогенератора со съемом влаги ΔW≥(Wo - W1)ε, где Wo, W1, ε - соответственно, исходная, гигроскопическая, влажность материала и весовая доля оболочки в зерновке, затем проводят выгрузку на ток для отлежки в течение периода 1-2 дней, а затем загружают сушильную камеру и досушивают до кондиционной влажности 13-14%, изменяющим давлении при низкотермпературном теплоносителем, получаемым от теплогенератора;

разгружают до остаточного выровненного слоя на перфорированном днище сушильной камеры с валом со шнеком, транспортер, в норию, затем охлаждают атмосферным воздухом после выгрузки нории в бункер, далее этот процесс продолжается с доставкой автотранспорта на проветривание в склады хранения, затем проводят пробы зерна повторно пробоотборником (после его поступления в нории), пробы зерна для контроля и хранения. Высота отлежки на току подсушивания равно высоте выгрузки сыпучего материала одного автомобиля в один ряд (применяемого в данном случае, самосвала ГАЗ-53), составляет в среднем 1,2 м (по вершине замера насыпи), и зависит от привезенного объема зернового материала, где отлежка происходит в течение периода 1-2 дней.

В результате подсушивание высокоувлажненного материала до относительной влажности 16.17%, учитывая исходную влажность и скорость вращения карусельной сушки. Отсутствует забивание и продвижение материала после выгрузки из сушильной камеры в сторону движения через наклонный вал шнека, транспортера, в направлении нории, а это обеспечивает в целом надежную ее работу по подъему на высоту загрузки бункера (накопления), затем выгрузки в автотранспорт, при этом сам вал со шнеком помещены, соответственно, в закрытый трубопровод, состоящий из отдельных разрезных между собой секций труб, соединенных между собой болтами, что подтверждает практика эксплуатации (отсутствует забивка трубы по ее длине при перемещении зерна и его выгрузки в норию).

Источник горючего агента (теплоносителя) в виде теплогенератора прямого действия, который состоит из использования воздушного эжектора и связан с импеллером для подачи воздуха в камеру сгорания, внутри которой на выходе размещен топливный эжектор, а выходной патрубок из камеры сгорания снабжен в конце вентилятором, засасывает нагретый агент и под давлением подает его в окно в направлении карусельной сушилки. При этом снабжение другого выходного патрубка после вентилятора жалюзийной системой, обеспечивает подачу горячего агента (теплоносителя) под разными горизонтальными углами, регулируя по отношению нагретого агента (воздуха) к общему направлению теплоносителя, т.е. необходимое количество нагретого агента под давлением, а излишки могут, выходит наружу, например, через предохранительный клапан. При этом жалюзийная система позволяет полностью перекрывать подачу горячего агента (теплового потока воздуха), а значит, нет необходимости увеличивать мощность самого импеллера и подачу атмосферного воздуха в камеру сгорания источника теплоносителя (агента) при достаточном контроле процесса работы самой сушильной камеры, что позволяет одновременно исключить работу топливного эжектора при нарушении правил безопасности.

Теплогенератор является ремонтопригодным, повышает экологическую безопасность всего устройства, а горение топлива осуществляется в автоматическом режиме.

Блок управления исполнительными механизмами обеспечивается автоматическими приборами в виде блок-схем, которые не приводятся, так как они не относятся к существу заявляемого предложения. Можно только отметить, что управление обеспечивается, измерителем-регулятором, микропроцессором, например, 2ТРМ1 (двухканальный), совместно с первичными преобразователями (датчиками), предназначенными для измерения и регулирования температуры и других физических параметров, т.е. с блоком управления, значения которых внешним датчиком может быть преобразовано в сигналы постоянного тока или напряжения. Сам прибор снабжен печатными платами с клавиатурой управления и т.д. (блок-схема не приводится, так как не относится к существу заявляемого предложения). Схема блока может включать следующие режимы: "исходное», «наладка», «пуск», «работа», «остановка», «ожидание», пароль», «тест», и "контроль». Например, в режиме «исходное» блок находится после датчика напряжения на него питающего напряжения, обеспечивает автоматическое поддержание заданного компонента, а после нажатие кнопки «пуск» переходит в режим «пуск» и т.д. В настоящем способе применение теплогенератора поясняется конкретным примером исполнения и связи с сушильной камеры семян и зерна, изменения температуры нагрева от максимального до минимального, что отмечено в описании способа, однако это устройство не является единственно возможным, но наглядно демонстрирует возможность достижения требуемого технического результата для практического применения в целом.

В дополнительных признаках п.п. 2, 3, 4, 5, 6 формулы изобретения предлагается конкретно выполнять используемые предложения подсушенного материала на сушильной камере с осью вращения, загрузки материала с заданной высотой исходного материала по всей площади круглой сушильной камеры, где высота слоя материала до и после сушки обеспечивает максимальную подачу вентилятором с учетом потерь напора в установку и насыпи, работа способа, которого будет более подробно изложена ниже в описании изобретения.

Изобретение соответствует критерию «изобретательский уровень», так как может быть достигнут результат, удовлетворяющий существующую потребность, а именно эффективная и безопасная сушка семян и зерна повышенной влажности.

Изобретение является «промышленно применяемым», так как может быть использовано в сельском хозяйстве.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

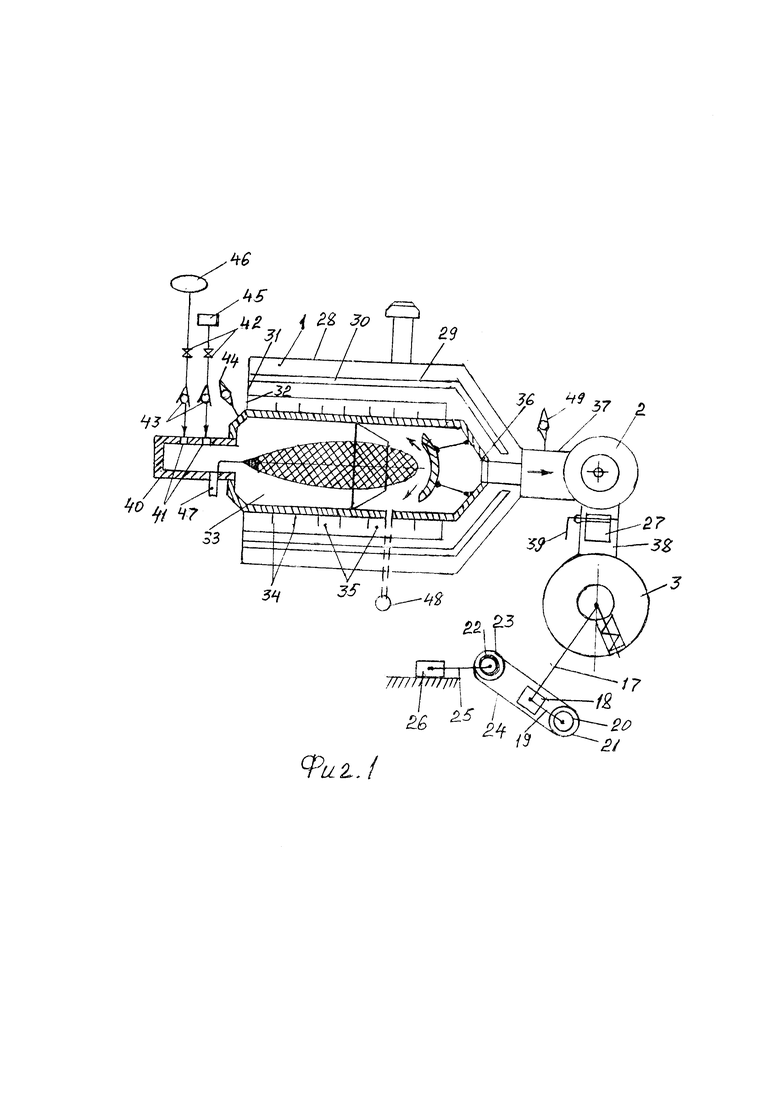

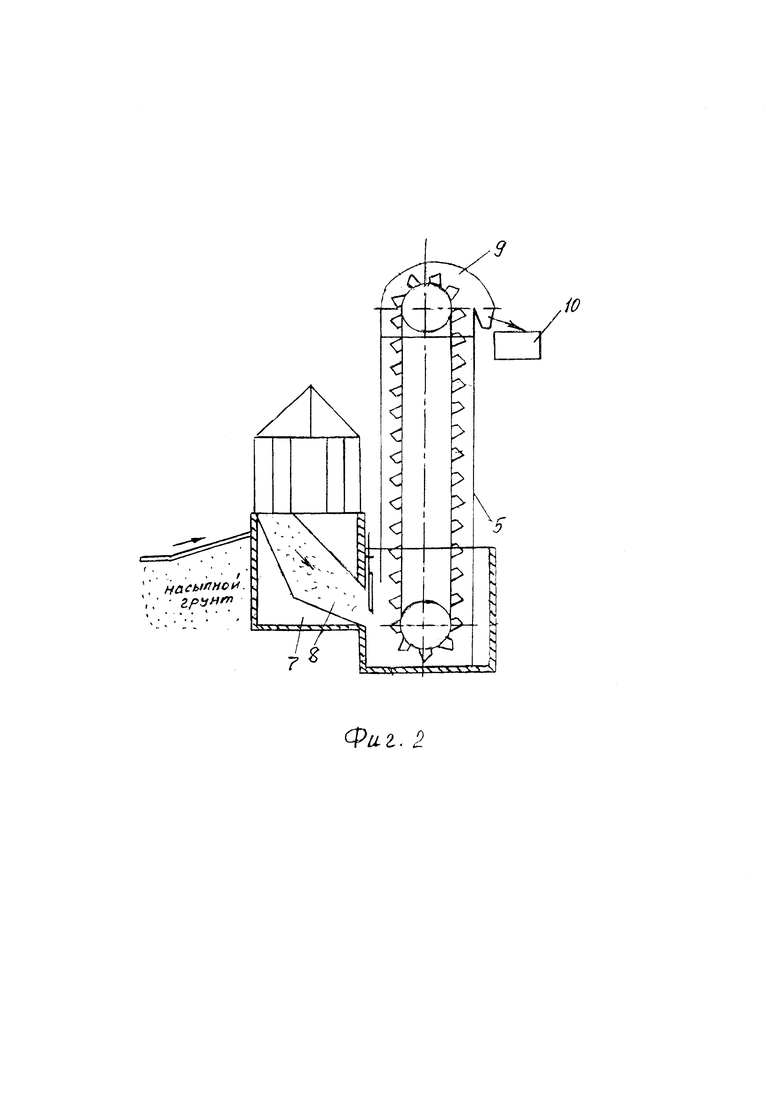

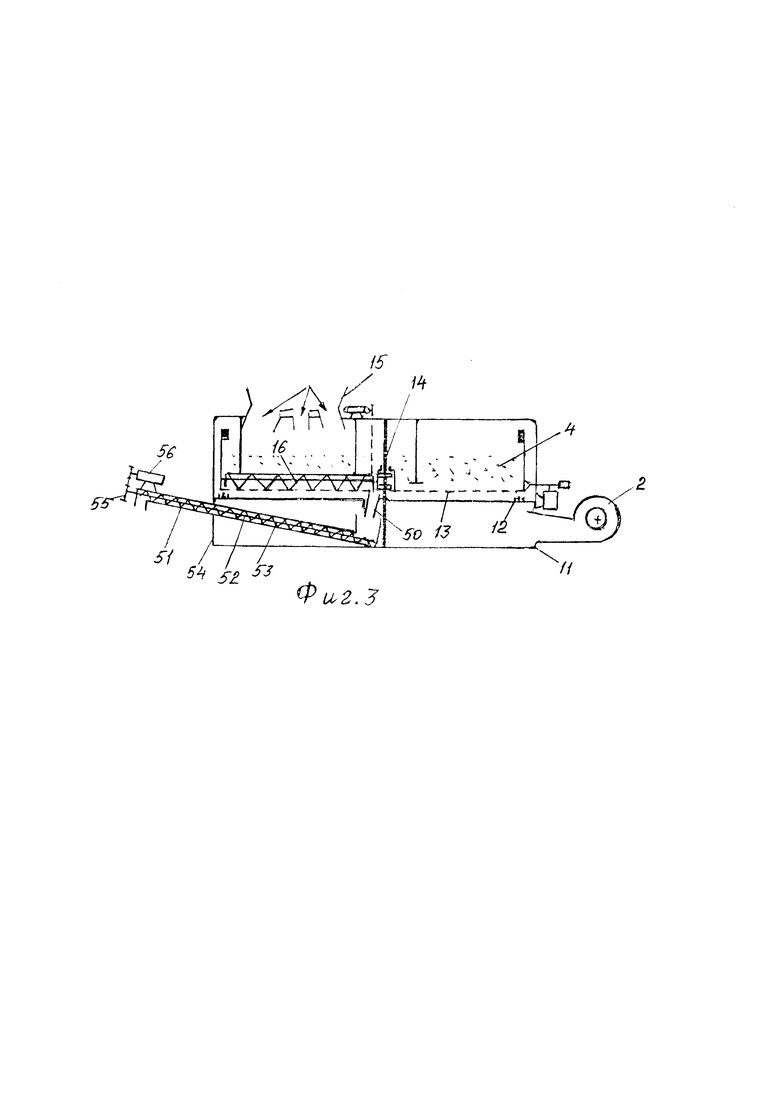

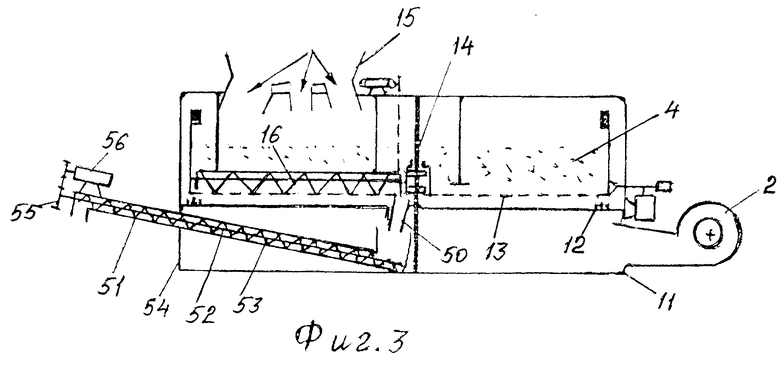

На фиг. 1 приведена технологическая схема, поясняющая способ сушки семян и зерна, теплогенератор в разрезе; на фиг. 2 приведен ковшовый элеватор для загрузки зерна в нории, общий вид; на фиг. 3 показана карусельная сушилка с выгрузным валом со шнеком в трубопроводе в сторону движения нории после сушильной камеры.

В состав устройства для осуществления способа входят: теплогенератор 1, вентилятор 2, вращающуюся сушильную камеру 3, на которую происходит сверху загрузка исходного плотного материала 4, подаваемого из нории 5 после загрузки (автомобиля) исходного материала в бункер 7, поверх которого внутри закреплена металлическая конусообразная емкость 8 для загрузки зернового материала. Бункер 7 с емкостью 8 соединен с приямком башмака нории 5.

Из оголовка 9 нории 5 зерновой материал поступает в машину предварительной очистки 10, далее в карусельную сушильную камеру 3 сверху.

Карусельная сушилка содержит раму 11 в виде жесткой сварной конструкции, на которой на роликах 12 устанавливают сушильную камеру 3 с перфорированным днищем 13. Внутри кольцевой сушильной камеры 3 устанавливают центральную ось 14, жестко крепящуюся к раме 11, и на которой закрепляют загрузочное устройство 15, выполненное в виде шнека 16.

Центральная ось 14 имеет привод с элементами зацепления для вращения через редуктор (не показаны) и соединяют ее с горизонтальной осью вращения 17, которая в свою очередь соединена снаружи сушильной камеры 3 с редуктором 18. Редуктор 18 связан с осью вращения 19, на которой закрепляют шкивы 20 и 21 (возможно более двух) различных по диаметру между собой и связанных также каждый в паре с другими шкивами 22 и 23 различных диаметров между собой с помощь ременной передачей 24, которая снабжена натяжным устройство в виде ролика (наподобие применения на автомобиле для натяжения ременной передачи между вращением двигателя и стартера), при этом в свою очередь шкивы 22 и 23 закрепляют на оси вращения 25 электродвигателя 26 постоянной мощности, передающей вращение на каждую подключенную пары шкивов, например, 20, 22 или 21, 23, соответственно, меняя вращение сушильной камеры 3 в меньшую или большую сторону, загруженную зерновым материалом в заданном варианте - досушки частично, или повторно, до кондиционной сушки 13-14%, т.е. существует взаимосвязь и взаимозависимость устройства для осуществления способа сушки семян и зерна с повышенной влажностью. Так, например, для загруженного зернового материала с повышенной относительной влажностью 19-23% - вращение сушильной камеры 3 настраивают на медленное вращение пары шкивов между собой, и, наоборот, с понижением относительной влажности 16-17% - вращение сушильной камеры 3 настраивают на ускорение шкивов разных диаметров между собой с помощью ременной передачи, соответственно, и вращение сушильной камеры 3 в целом. Все это вместе связано с наличием узлов с элементами устройства. При этом в каждом приеме (варианте) сушку зерна осуществляют с подачей горячего агента с различной температурой, измененной, соответственно, при сушке материала повышенной влажности от теплогенератора 1. Изменение подачи горячего агента (теплоносителя) происходит за счет изменения положения струенаправляющей системы 27 (открыто, частично открыто или закрыто полностью) через окно в сушильную камеру 3.

Теплогенератор прямого действия для зерносушилки состоит из кожуха 28, в который помещен корпус 29 со сквозными продольными воздушными трубками 30, помещенный между двумя корпусами 31 и 32, и камеры сгорания 33 в виде топочного корпуса, наружная поверхность, которой снабжена продольными перегородками 34 (ребрами), образующими сквозные каналы 35 для поступления охлаждающего атмосферного воздуха. При этом через воздушные трубки 30 происходит поступление атмосферного воздуха в конце до необходимой нагретого агента, когда горячий агент смешивается в конце и подается в выходной патрубок 36, соединенный насадком 37 и с корпусом вентилятора 2, дальше подогретый агент (теплоноситель - воздух) поступает во второй патрубок 38 со струенаправляющей системой 27, откуда горячий агент (теплоноситель) поступает через окно в сушильную камеру 3.

Внутренняя конструкция описания теплогенератора 1 не приводится конструктивно, так как не относится к существу заявляемого предложения. Однако следует отметить, что подачу горячего агента через окно сушильной камеры 3 в свою очередь регулируют струенаправляющей системой 27 в виде горизонтальных жалюзи (пластин), соединенных через тягу с поворотной ручкой 39 с горизонтальной рейкой в виде зубчатых выступов (не показано). Второй (выходной) патрубок 38 после вентилятора 2 может быть закрыт струенаправляющей системой 27. Распределительный узел теплогенератора 1 включает патрубок 40, в стенках которого выполнены отверстия 41, соединенные с каналами связи с дистанционно управляемыми запорными кранами 42, обратными клапанами 43, предохранительным клапаном 44, подачей газа 45, импеллера 46 для нагнетания атмосферного воздуха, одновременно, включается свеча зажигания 47.

Управление исполнительными механизмами импеллера 46 обеспечивается автоматически приборами блок-схемами, которые не приводятся, так как не относятся к существу заявляемого предложения. Обратные клапаны, используемые в конструкции импеллера, не отличаются от конструкции известных, их рабочие характеристики должны соответствовать режимам работы импеллера. Таким образом, форсунка, снабженная аппаратурой для регулирования количества газа, поступившего на горение и к приборам подачи газа при нарушении процесса горения, управляется каналом связи блок-схемы. Устройство 48 выполнено для удаления продуктов сгорания. Насадок 37 перед вентилятором 2 снабжен предохранительным клапаном 49.

Выгрузной конец шнека 16 сушильной камеры 3 располагают под направляющим лотком 50. Под направляющим лотком 50 устанавливают выгрузной транспортер, выполненный в виде закрытого трубопровода 51, который размещен вне рабочей кольцевой сушильной камеры 3, т.е. выгрузной транспортер размещают внутри закрытого трубопровода 51. Закрытый трубопровод 51 состоит из отдельных секций труб, соединенных болтами между собой. Закрытый трубопровод 51 по всей длине снабжают валом 52 со шнеком 53, транспортера, выполненным ступенчатым с уменьшающимся диаметром в направлении перемещения как недосушенной зерновой массы влажностью 16-17%, так и на третьем этапе (после второй загрузки в сушильную камеру 3, т.е. после отлежки на току) уже высушенной зерновой массы, достигшей кондинционной влажности 13-14%, загружают нории и подают за пределы сушильной камеры, затем сыпучий материал (например, зерно) поступает транспортером в устройство с ситами для очистки зерна (не показано) Следует, что зерно выгружают в автотранспорт (автомобиль ГАЗ-53 - самосвал) таким же способом и для доставки на ток на втором этапе для отлежки. Затем в окончательном итоге, разгружают еще горячее зерно на склады проветривания атмосферным воздухом для снижения температуры, и хранения. Следует отметить, что даже в сухом воздухе имеется достаточное количество водяных паров, поэтому зерно проверяют, например, использованием пробоотборника, пробы зерна для контроля и хранения (могут быть применены и другие измерительные приборы). Рама 11 сушильной камеры 3 обнесена герметичным кожухом 5. Кроме того, выгрузной транспортер в виде вала 52 со шнеком 53 в конце имеет привод 55 с двигателем 56.

Способ осуществляется следующим образом.

При осуществлении способа с повышенной влажностью зерна, его вначале загружают автотранспортом в бункер 7 с конусообразной емкостью 8. Включают норию 5 средство подачи сыпучего материала, например зерна, далее в машину предварительной очистки 10, затем подают во вращающуюся карусельную сушильную камеру 3, формируя слой 4, при этом, при этом скорость вращения сушильной камеры 3 настраивают заранее наименьшей за счет настройки регулируемой, например, шкивов 20 и 22 с разными диаметрами по отношению друг другу, а вращение их вместе связано с помощью ременной передачи 24 с помощь вращения оси 25 электродвигателя 26 постоянной мощности, соответственно, это вращения через ось 17, связанной с центральной осью 16 через редуктор (не показан) с вращением сушильной камеры 3.

Таким образом, достигнув заданной настройки связи пары шкивов, можно обеспечить малый ход на первом этапе вращения сушильной камеры 3 до полной ее загрузки слоем 4 по высоте корпуса сушильной камеры 3 с перфорированным днищем, после этого ее вращение временно останавливают для того, чтобы материал с повышенной влажностью (19-23%) в сушильной камере в течение периода времени 2-3 часов можно было бы привести в псевдоожиженный с определенной выходной испаряемой влаги в атмосферу над сушильной камерой 3. Для чего включают в работу теплогенератор 1, вентилятор 2, открывают струенаправляющую систему 27 через окно сушильной камеры 3, подается горячий агент (теплоноситель), т.е. горячий воздух с температурой 80-85°C с давлением не более 6-7 атм., создаваемого вентилятором 2 подачи его (регулируемого подачу теплоносителя струенаправляющей системой) на входе в сушильную камеру 3, который в течение 2-3 часов (для неподвижной сушильной камеры достаточно пронизывает через перфорированное днище камеры весь слой сыпучего с повышенной влажностью (зернового) материала. В течение этого времени происходит создание псевдоожижение материала с пронизыванием горячим воздухом (агентом) всю толщу сыпучего материала (зерна). Чем больше начальная температура, тем быстрее происходит испарение влаги в псевдоожиженном слое, а при заданном давлении нагретого агента не происходит выбрасывания частиц материала из слоя, а значит, отсутствует ударный травматизм. Первыми высыхают до заданной влажности нижние слои сыпучего материала за несколько часов при отлежке, и это зависит от коэффициента диффузии и термодиффузии, которые в свою очередь имеют степенную зависимость от температуры (здесь эта зависимость не отражена, так как не относится к ее подробному рассмотрению, а для этого проводят экспериментальные исследования). После этого включают вновь (после загрузки) медленное вращение сушильной камеры 3, которая через центральную ось 14 и через привод редуктора (не показан) связана с горизонтальной осью вращения 17, последнюю снаружи сушильной камеры 3 соединяют с редуктором 18. Редуктор 18 связывают с осью вращения 19, на которой закрепляют шкив 20, а он в свою очередь соединен с помощью ременной передачей 24 со вторым шкивов 22, соответственно, для данного, например, для медленного вращения сушильной камеры 3, с осью вращения 25 электропривода 26 постоянной мощности. Таким же способом поступают и для соединения между собой шкивов 21 и 23 вращения, но для увеличения вращения сушильной камеры на втором этапе полученной относительной влажности 16-17%.

После включения сушильной камеры 3 во вращательное перемещение, включают выгрузной шнек 16, который собирает нижний на первом этапе недосушенной влажности слой (16-17%) заданной порции с вращением медленной сушильной камеры 3 (здесь не приводится сама конструкция отсекателя-козырька зерна нижнего слоя, который оказывает на заполнение зерном вращающегося шнека 16 и выгрузки зерна в направлении направляющего лотка 50, так как это не относится к существу предложения).

Зерновой недосушенный материал продвигаясь, поступает через направляющий лоток 50 в выгрузной транспортер, размещенный внутри закрытого трубопровода 51. Наклонный трубопровод 51 состоит из отдельных секций труб, соединенных болтами между собой. При этом шнек 53 выгрузного транспортера через нижнее окно для поступления на него недосушенного (16-17% влажности) зернового материала, поступая в трубопровод 51 с захватом определенного количества недосушенного материала, продвигает его надежно по пути вверх, в сторону размещения привода 55 с двигателем 56, далее зерно ссыпается в приямок башмака нории 5 и, затем подается вверх, откуда этот материал выгружают на автотранспорт (автосамосвал ГАЗ-53) для перевозки на отлежку на ток в течение 1-2 дней при относительной влажности 16-17%, здесь оно охлаждается атмосферным воздухом, т.е. приближены к реальным условиям охлаждения на току, при этом разгрузку ведут автосамосвалом ГАЗ-53 равномерно в один ряд, высота насыпи составляет в среднем 1,2 м. При этом определяют дополнительно влажность зерна пробоотборником зерна при охлаждении во времени его, что позволяет вести наблюдение за изменением влажности еще горячего зерна в течение 1-2 дней на току. Однако это зерно еще нельзя хранить, и его вновь загружают в бункер 7 с конусообразной емкостью 8, затем в норию 5, а сверху из оголовка 9 зерновой материал вновь поступает в карусельную сушильную камеру 3 на досушку семян и зерна до кондиционной влажности, где величина термостойкости семян и зерна уменьшит снижение влагосъема на величину допустимую для снижения температуры сушки нагрева 50-55°С при уменьшенном Давление горячего агента 4-5 атм., повышая тем самым выход досушки семян и зерна в течение интервала 1-1,5 часа. Однако, на третьем этапе - при загрузке сушилки недосушенного материала, прежде всего, настраивают скорость вращения сушильной камеры 3 изменением подключения другой пары шкивов 21 и 23 с ременной передачи 24 и вращения электродвигателем 26, соответственно - это вращение будет уже медленным, так как это связано с изменением вращения шкивами разных диаметров между собой через оси вращения и саму сушильную камеру 3. Так же, как и на первом этапе, подается теплоноситель (горячий агент) из теплогенератора 1. Первыми высыхают нижние слой сыпучего материала (зерна) при сокращенном уже времени вращающейся сушильной камеры 3, затем, зерновой материал, отсекаемый козырьком-отсекателем (не показан) поступает, продвигаясь шнеком 16 с заданной кондиционной влажностью (13-14%) через лоток 50 в выгрузной транспортер, размещенный внутри закрытого трубопровода 51, далее выгружается в приямок башмака нории 5 и, подается вверх в бункер для загрузки автотранспорта (автосамосвала ГАЗ-53) с доставкой на длительное хранение, проветриваемого склада с дополнительным отбором пробы зерна, например, пробоотборника, пробы зерна для контроля и хранения.

Суммарная длительность досушки сыпучего материала сократилась примерно в два раза при сопоставимом влагосъеме, но при этом получены качественные семена и зерно кондиционной влажностью 13-14%, а это в целом ведет к снижению энергозатрат на 20…25% по сравнению с прототипом, позволяет пропускать зерновую массу без остановки в целом, а значит - все узлы карусельной сушилки с приводами обеспечат работоспособность без поломок, это важно, в частности, в уборочный увлажненный период времени года.

Пример. Высушивали семена зерновой тритикали в совхозе ООО «НОВЫЙ» Владимирской области. В состав пункта послеуборочной доставки входили: ток (без навеса и с навесом крыши), бункер для разгрузки зерна до 10 тонн в сторону подачи нории. Из нории поступало зерновое тритикале на первом стадии этапе с влажностью 23% (дождливая погода присутствовала при уборке поля) загружали во вращающуюся карусельную сушильную камеру: диаметр - 6,0 м, высота стенки камеры - 0,7 м, заполняли плотным слоем; диаметры парных шкивов вращения составили: первая пара шкивов: шкив 20 - диаметр 13 см, шкив 22, соответственно, диаметр 13 см; вторая пара шкивов: шкив 21 - диаметр 12 см, шкив 23, соответственно, диаметр 18 см (необходимо отметить, что комбинация перестановочных соединений между собой каждой пары шкивов возможно и другой, вращение которые связано с помощью ременной передачи).

При этом скорость вращения, соответственно, для каждого периода сушки была разная. После охлаждения на втором этапе на току, - технологический процесс повторялся аналогично первому этапу сушки зернового материала: подача горячего агента, давление его, и регулированием осуществлялось струенаправляющей системой в сторону сушильной камеры. Для натяжения ременной передачи при смене шкивов на разное вращение попарно, применялся ролик натяжения (пример автомобиля при натяжении ременной передачи вращения генератора и двигателя).

Таким образом, повышена производительность оборудования за счет назначения скорости вращения, прохождения зернового материала в сушильной камере и по транспортеру в нории при конечном сохранении параметров сушки, установлено, что обеспечивается более допускаемый длительный срок безопасности хранения послеуборочной обработки повышенной влажности зернового материала, в течение трех проводимых этапов сушки, что позволяет хозяйству обойтись одним сушильным устройством для получаемого объема урожайности зернового материала, применяемого в кормопроизводстве данного хозяйства до полной переработки его на корм животноводству до нового урожая и, следовательно, поддерживать режимы хранения, обеспечивающие сохранность кормопроизводства. Возможность повышения эффективности заявляемого способа сушки семян и зерна повышенной влажности обусловлена возможностью разделения на этапы сушки зернового материала, которая оптимальна для получения кондиционной влажности и хранения и т.п.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУШКИ ЗЕРНА | 2019 |

|

RU2725956C1 |

| СПОСОБ ВЫГРУЗКИ ЗЕРНА ПОВЫШЕННОЙ ВЛАЖНОСТИ ИЗ КАРУСЕЛЬНОЙ СУШИЛКИ (ВАРИАНТЫ) | 2021 |

|

RU2818408C2 |

| ТЕПЛОГЕНЕРАТОР ПРЯМОГО ДЕЙСТВИЯ ДЛЯ ЗЕРНОСУШИЛКИ | 2016 |

|

RU2633744C1 |

| СПОСОБ СУШКИ СЕМЯН И ЗЕРНА | 2005 |

|

RU2282117C1 |

| ТЕПЛОГЕНЕРАТОР ПРЯМОГО ДЕЙСТВИЯ | 2016 |

|

RU2633737C1 |

| СПОСОБ СУШКИ СЕМЯН И ЗЕРНА | 2009 |

|

RU2382966C1 |

| Способ сушки и охлаждения семян и зерна | 2002 |

|

RU2220388C1 |

| КАРУСЕЛЬНАЯ СУШИЛКА | 2016 |

|

RU2636957C1 |

| СПОСОБ ИНФРАКРАСНОЙ СУШКИ СЕМЯН И ЗЕРНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2479808C1 |

| СПОСОБ СУШКИ МЕЛКОСЕМЕННЫХ КУЛЬТУР | 2010 |

|

RU2451255C1 |

Изобретение относится к способам сушки преимущественно высоковлажных материалов и может быть использовано в сельском хозяйстве, пищевой промышленности, а также в отрасли кормопроизводства в сельском хозяйстве и системе хлебопродуктов. Способ сушки семян и зерна в плотном слое осуществляют во вращающейся вокруг вертикальной оси карусельной сушилки. Новым является то, что материал после временного хранения и/или окончания уборочного сезона сначала не досушивают, отлежку зерна влажностью 19-23% проводят в течение 2-3 ч, партии материала на сушилке, но при этом обеспечивают медленное вращение сушильной камеры за счет смены между собой пары вращающихся шкивов разных диаметров. Затем вновь возвращают на ток недосушенную партию зерна и отлеживают в течение 1-2 дней. Третий этап досушки зернового материала ограничивают достижением им кондиционной влажности 16-17% в течение 1-1,5 ч, партии материала, поступающего на сушку, после отлежки 1-2 дней на току, уже с меньшей температурой теплоносителя, а высота как недосушенного на первом этапе, так и подсушиваемого на третьем этапе зерна в сушильной камере соответствует давлению теплоносителя, регулируемого струенаправляющей системой в виде горизонтальных жалюзи, установленных после вентилятора, при котором не происходит выброс частиц зерна и его ударные разрушения. Разгружают зерно с относительной влажностью как 16-17%, так и с кондиционной влажностью 13-14% выгрузным шнеком сначала из сушильной камеры через лоток, далее наклонным выгрузным транспортером, выполненным в виде закрытого трубопровода, состоящего из отдельных секций труб, соединенных болтами между собой. Разгружают в нории, затем через бункер в автотранспорт, доставляют на проветриваемые склады и охлаждают атмосферным воздухом для длительного хранения и отбора пробы зерна, используя, например, пробоотборник. Изобретение должно обеспечить снижение энергоемкости, повысить эффективность и безопасность сушки семян и зерна повышенной влажности на всех этапах его сушки, а также повысить производительность. 4 з.п. ф-лы, 3 ил.

1. Способ сушки семян и зерна в плотном слое, вращающемся вокруг вертикальной оси, заключающийся в том, что семена и зерно продувают теплоносителем, отлеживают в газовом компоненте до влажности выше кондиционной и разгружают материал, отличающийся тем, что материал после временного хранения и/или окончания уборочного сезона загружают в карусельную сушильную камеру, удельную подачу теплоносителя определяют таким образом, чтобы температура на вход в слой материала составляла в пределах 80-85°С при давлении теплоносителя сушки не более 6-7 атм, создаваемом вентилятором подачи его на вход в сушильную камеру, поступающего под днище сушильной камеры на момент ее вращения за счет изменения подачи теплоносителя после вентилятора, днище которой имеет перфорацию в виде решетки, загружают до критической высоты слоя сушильной камеры, удовлетворяющей ее полную загрузку до расчетной величины объема ее корпуса с относительной влажностью 19-23%, а разгружают материал с полученной влажностью 16-17%, причем семена и зерно в виде материала, выдерживают при сушке в сушильной камере в течение 2-3 часов, выгрузку ведут через ось вращения, которая соединена с помощью средства вращения редуктора снаружи сушильной камеры, редуктор имеет также дополнительно ось вращения для закрепления на ней не менее двух шкивов, имеющих разные диаметры и соединяющиеся с помощью ременной передачи со шкивами также с разными диаметрами в соединении в паре по отношению друг друга, последние закреплены на оси вращения электродвигателя, передающей вращение на каждую подключенную пару шкивов, соответственно, меняя вращение сушильной камеры в меньшую или в большую сторону, загруженную зерновым материалом, при этом разгрузку недосушенных семян и зерна с кондиционной относительной влажностью 16-17%, ведут вращением сушильной камеры, вокруг оси, которая связана с осью вращения редуктора со шкивами разных в паре диаметров, соединенных ременной передачей с осью вращения электродвигателя, причем вращение карусельной сушильной камеры имеет замедленный ход с малой скоростью, зависящей от вращения каждой пары шкивов с разными диаметрами по отношению их передаточного числа оборотов друг друга, удлиняя тем самым последующее время сушки и разгрузки материала, когда его одновременно разгружают до остаточного выровненного слоя на перфорированное днище сушильной камеры в направлении нории его выгрузки посредством наклонного вала со шнеком транспортера, не допуская псевдоожиженного подъема материала вверх над поверхностью его в сушильной камере, учитывая, таким образом, уменьшение давления теплоносителя, поступающего под днище сушильной камеры на момент ее вращения за счет изменения подачи теплоносителя после вентилятора в зоне патрубка с окном сушильной камеры, где в патрубке выполнена струенаправляющая система в виде горизонтальных жалюзи с возможностью управления ими с помощью тяги с поворотной ручкой, выполненной снаружи патрубка с горизонтальной рейкой в виде зубчатых выступов с ручной или автоматической системой управления.

2. Способ сушки семян и зерна по п. 1, отличающийся тем, что партию материала с полученной влажностью 16-17% выгружают на ток автотранспортом с применением автомобиля ГА3-53 с высотой насыпи не более объема материала разгружаемого одним автомобилем, что соответствует максимальной величине обдувки для охлаждения атмосферным воздухом на току.

3. Способ сушки семян и зерна по п. 1, отличающийся тем, что возврат на повторную сушку партии материала производят после отлежки на току в течение 1-2 дней.

4. Способ сушки семян и зерна по п. 1, отличающийся тем, что недосушенные семена и зерно на току повторно загружают в карусельную сушильную камеру при уменьшенном давлении 4-5 атм в плотном слое теплоносителем с температурой на входе в слой материала 50-55°С, досушивают в течение 1-1,5 часа, при этом производят смену изменения в сторону увеличения вращения сушильной камеры за счет изменения увеличения вращения пары шкивов с разными диаметрами по отношению друг друга от ременной передачи и вращения электродвигателем постоянной мощности, обеспечивая заданное регулирование скорости вращения сушильной камеры, повышая выход семян и зерна, удовлетворяющего оптимальному режиму сушки до кондиционной окончательной относительной влажности 13-14%.

5. Способ сушки семян и зерна по п. 1, отличающийся тем, что досушенный материал охлаждают, производят перемещение зерна в направлении нории и загрузку его в автотранспорт, доставку на проветриваемые склады для длительного хранения при заданной влажности 13-14% сухого зерна, отбор пробы зерна для контроля и хранения, например с использованием пробоотборника.

| Способ сушки и охлаждения семян и зерна | 2002 |

|

RU2220388C1 |

| КАРУСЕЛЬНАЯ СУШИЛКА | 2016 |

|

RU2636957C1 |

| Устройство для окраски каблуков | 1990 |

|

SU1784203A1 |

| CN 107621151 A, 23.01.2018. | |||

Авторы

Даты

2020-07-22—Публикация

2019-10-09—Подача