(54) СПОСОБ ИЗВЛЕЧЕНИЯ ЖЕЛЕЗА ИЗ ШЛАКА

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ОБЕДНЕНИЯ НИКЕЛЬ-КОБАЛЬТСОДЕРЖАЩИХ КОНВЕРТЕРНЫХ ШЛАКОВ | 2004 |

|

RU2258754C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВАНАДИЙСОДЕРЖАЩИХ СПЛАВОВ И ЛИГАТУР | 2007 |

|

RU2368689C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВИНЦА ИЗ СУЛЬФИДА СВИНЦА | 1996 |

|

RU2118666C1 |

| СПОСОБ ОБРАБОТКИ УГЛЕРОДСОДЕРЖАЩЕГО МАТЕРИАЛА | 1994 |

|

RU2141076C1 |

| СПОСОБ НЕПРЯМОГО ХИМИЧЕСКОГО ВОССТАНОВЛЕНИЯ КОМПОНЕНТА ОТХОДОВ | 1993 |

|

RU2106416C1 |

| УВЕЛИЧЕНИЕ ВЫХОДА ЦЕМЕНТНОГО КЛИНКЕРА | 2002 |

|

RU2288900C2 |

| СПОСОБ ПЕРЕДЕЛА МЕДИ | 2005 |

|

RU2377329C2 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛОВ И СПЛАВОВ ПУТЕМ КАРБОТЕРМАЛЬНОГО ВОССТАНОВЛЕНИЯ ОКСИДОВ МЕТАЛЛОВ | 2008 |

|

RU2458150C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАСПЛАВЛЕННОГО ЖЕЛЕЗА | 2003 |

|

RU2293121C2 |

| СОСТАВ КОНДИЦИОНИРУЮЩЕЙ ДОБАВКИ ДЛЯ ШЛАКА, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И СПОСОБ ЕЕ ИСПОЛЬЗОВАНИЯ ПРИ ПОЛУЧЕНИИ СТАЛИ | 2005 |

|

RU2404264C2 |

Изобретение относится к способам восстановления железа из конверторного шлака..

Известно, что содержание железистых силикатов в шлаках может быть уменьшено благодаря использованию углерода для того, чтобы восстановить железо из этого шлака 1J.

Известен способ извлечения железа из шлака, включающий введение шлака в реактор, его расплавление и введение в расплавленный шлак твердого углеродсодержашего восстановителя 2.

Однако ни в одной из этих рекомендаций нет предложения состава шлака и технических приемов увеличения скорости реакции, которые являются необходимыми для коммерчески осуществимого восстановления, железа из шлаков.

Целью изобретения является повышение эффективности процесса восстановления железа из шлака.

Поставленная цель достигается тем, что вводимый восстановитель перемешивают в расплавленном шлаке, отношение окиси кальция к окиси кремния в шлаке в реакторе поддерживают в пределах 2,0-3,3, а

содержание окиси алюминия - на уровне 5-10%.

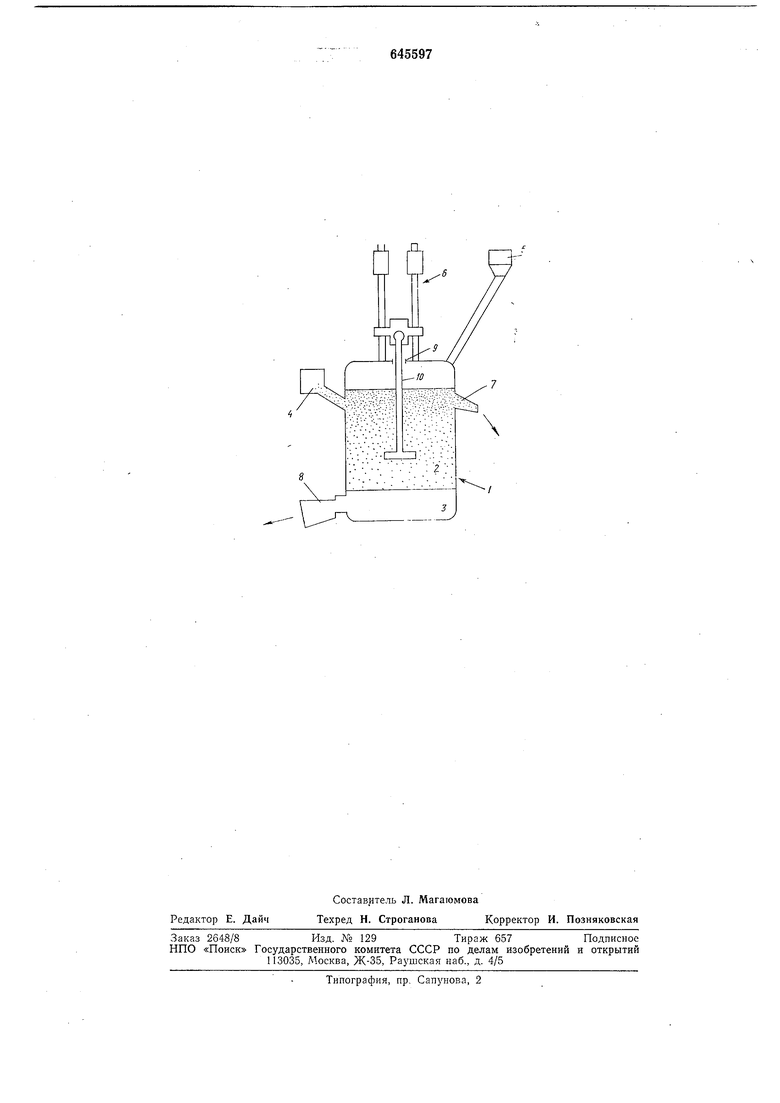

На чертеже изображен одноступенчатый пирометаллургический реактор для восстановления чугуна и конверторных шлаков, в котором осуществляют предложенный способ извлечения железа из шлака.

Реактор 1 содержит шлак 2, плавающий над железонесущим штейном 3. Реактор

спроектирован для непрерывной работы. Шлак, очищенный от меди, вводится внутрь реактора через лоток 4, а углеродсодержащий восстановитель, также как и другие материалы, требуемые для поддержания

«делаемого состава шлака, вводятся через бункер 5. Для нагрева содержимого реактора могут быть предусмотрены любые формы нагревания. Нагретое содержимое реактора перемещивается с помощью механической мешалки 6, имеющей охлаждение и снабженной металлическими лопатками.

С помощью мешалки осуществляют подачу восстановителя от поверхности шлака во внутрь объема для того, чтобы во много раз увеличить поверхность соприкосновений между восстановителем и шлаком

за счет чего увеличивается скорость реакции восстановления.

Шлак, подвергнутьш обработке выводится как бросовый продукт через выпускное отверстие 7, а железонесущая фаза - через выпускное отверстие 8. Выпускное отверстие 7 может вести к другой стадии многоступенчатого реактора восстановления железа.

Для выхода выделяющихся при реакции восстановления газов из реактора можно использовать, например, отверстие 9, которое окружает проходящий вал 10 устройства для перемешивания.

Для обеспечения успещного процесса восстановления железа отнощение SiO2 к СаО в щлаке в реакторе поддерживают в пределах от 2,0 до 3,3, а содержание АЬОз - на зфовне 5-10%.

Указанные отношения Si02 к СаО и содержание позволяет щлаку оставаться расплавленным при низкой температуре 1400°С.

Ниже даны примеры осуществления способа, не исключающие другие варианты в объеме предмета изобретения.

Пример 1. В пилотную электродуговую печь с устройством для перемешивания загружают 10 т расплавленного конверторного щлака, в состав которого входят 57% окиси железа; 28% SiO2; 10% АЬОз и другие составные части. Добавляя известь, получают щлак с соотношением окиси кальция к окиси кремния в щлаке в пределах от 2,0 до 3,3. Шлак поддерживают расплавленным прн температуре приблизительно 1300°С. Затем в печь загружают около 181,44 кг кокса, и две механические мещалки работают при скорости 120 и 150 оборотов в минуту, чтобы закачать легкий кокс в щлак. Через три часа получено 1,2т металлического богатого железом штейна. Скорость производства железа 0,013 т железа в час с квадратного фута (т. е. 0,093 м2) пода печи.

Пример 2. В состав исходного шлака входят следующие компоненты;

Тонны%

Si02 3,030

FeO 5,151

АЬОз 0,88

Си 0,050,5

S 0,151,5 Другие

компоненты 0,88 Добавляют 1,6 т обожженной извести и 0,1 т серного колчедана.Температура процесса 1400°С, время проведения 10 ч. В результате получают богатый железом щтейн следующего состава:

Тонны%

Fe 3,293

Си 0,021

S 0,175 Другие

компоненты

0,041 В состав бросового щлакавходят: Тонны% SiOa 3,2 41,6 СаО 1,622,0 АЬОз 0,811,0 FeO 1,014,0 S 0,020,3 Другие компоненты 0,811

Формула изобретения

Способ извлечения железа из щлака, включающий введение щлака в реактор, его расплавление и введение в расплавлен ный щлак твердого углеродсодержащего восстановителя, отличающийся тем, что, с целью повышения эффективности процесса, вводимый восстановитель перемешивают в расплавленном щлаке, при этом отнощение окиси кальция к окиси кремния в шлаке поддерживают в пределах 2,0-3,3, а содержание окиси алюминия - 5-10%.

Источпики информации, принятые во внимание при экспертизе

Авторы

Даты

1979-01-30—Публикация

1976-12-24—Подача