Уровень техники

Настоящее изобретение относится к составу, который может быть использован для получения стали, более конкретно, к составу кондиционера для шлака, способу получения такого кондиционера для шлака и способу получения стали, включая нержавеющую сталь, в электрической печи с использованием такого кондиционера для шлака.

Область техники, к которой относится изобретение

До 1960 гг. в огнеупорных футеровках сталеплавильных печей, таких как мартеновские или электрические печи, обычно использовался динасовый кирпич. Шлак, который образовывался в результате сталеплавильных процессов, имел высокое содержание диоксида кремния (SiO2), общеизвестного как кремнезем. Шлак был кислым для достижения химической совместимости с динасовым кирпичом огнеупорной футеровки, обеспечивая разумный срок ее службы. Потребность в повышении качества стали и ее количества в начале 1960 гг. вызвала повышение рабочих температур печи выше разумных пределов по отношению к рабочим температурам динасового кирпича, тем самым снизив срок службы огнеупорной футеровки.

Химически кислые футеровки из кремнезема в мартеновских и электрических сталеплавильных печах заменили химически основные футеровки, изготовленные из материалов на основе оксида магния (MgO) и оксида кальция (СаО). Футеровки в основном выкладывали из кирпичей, растворов и других гранулированных вспомогательных материалов. Даже в новых агрегатах Linz-Donawitz или в кислородных конвертерах в конце 1950-х гг. начали получать сталь с использованием основных, МgО и СаО, футеровок. Выдерживающие более высокие температуры и химически основные материалы для футеровки состояли из обожженного доломита и/или обожженного до полного спекания магнезита, основным соединением которых является оксид магния (MgO) с некоторым количеством естественных примесей.

Используемый в данном описании символ MgO означает продукты, полученные в результате обжига природной магнезитовой руды в печи; один продукт, называемый «легко обожженный магнезит», получил свое название от общего способа обжига руды при температуре около 2000°F в течение желательного периода времени, а второй продукт, называемый «обожженный до полного спекания плавленый магнезит», получил свое название от общего способа обжига руды при температуре около 3000°F в течение желательного периода времени. В соединении MgO после полного спекания образуется видимый кристалл, периклаз, химически устойчивый к содержащему большое количество извести (СаО) печному шлаку. Также благоприятной для композиций с огнеупорным кирпичом на основе MgO является хромосодержащая руда, которую добавляют для термостойкости футеровок в электродуговых и мартеновских печах. Практика использования химически основных футеровок вызывает химическое изменение шлака, находящегося поверх стали. Химическое изменение включает повышения содержания извести (СаО) в шлаке, обеспечивающее его химическую совместимость с огнеупорными футеровочными материалами. Кроме того, высокое содержание СаО в основном шлаке улучшает необходимую металлургическую функцию сбора нежелательных загрязняющих примесей из жидкой стальной ванны. Такие примеси, лучше удаляемые основным шлаком, включают серу, фосфор и кремний, в зависимости от марки получаемой стали.

Следует отметить, что легко обожженный магнезит получают обжигом при температуре 600-1200°С, при которой обеспечивается значительное, вплоть до полного, разложение карбонатов.

Обожженный до полного спекания магнезит получают обжигом при более высокой температуре (1500-1700°С).

Легко обожженный магнезит во время обжига претерпевает некоторую усадку, однако низкие температуры обжига являются недостаточными для роста кристаллов MgO.

Более высокие температуры обжига, характерные для производства обожженного до полного спекания магнезита, вызывают уплотнение агрегатов вследствие спекания, что приводит к большей реактивности материала и повышенной стойкости к гидратации про сравнению с легко обожженным магнезитом.

Более высокая температуры обжига обеспечивает рост кристаллов MgO, также называемых как периклаз, в обожженном до полного спекания магнезите. Таким образом, легко обожженный магнезит имеет меньший размер кристаллов, меньшую истинную плотность, более высокую пористость и меньшую прочность, определяемую как модуль разрыва и разрушение в холодном-состоянии, по сравнению с обожженным до полного спекания магнезитом.

Легко обожженный доломит получают обжигом при температуре 700-1000°С, при которой обеспечивается значительное, вплоть до полного, разложение карбонатов. Полученный продукт имеет относительно малую плотность, прочность, легко разрушается и гидратируется, а также обладает высокой активностью и едкостью.

Обожженный до полного спекания доломит получают обжигом при более высокой температуре (1500-1700°С), при которой происходит удаление карбонатов, спекание агрегатов и рост кристаллов с получением плотного агрегата с менее развитой поверхностью и повышенной стойкостью к гидратации по сравнению с легко обожженным доломитом.

В начале 1960-х гг., когда срок службы футеровки в кислородном конвертере обычно составлял от 400 до 1200 плавок, отмечалось, что шлак в конце сталеплавильного процесса содержал от 5% до 7% оксида магния. Специалистам в области получения стали известно о влиянии состава шлака на срок службы футеровки. Из фазовых диаграмм известно, что оксид магния растворяется в жидком шлаке на основе силиката кальция и что уровень растворимости в основном зависит от отношения СаО к SiO2 ("C/S"), обычно называемого соотношением известь-кремнезем основностью. Если соотношение известь-кремнезем в составе шлака в конце плавки превышало 2/1, то считалось, что шлак имеет химический дисбаланс, требующий насыщения около 7% MgO. Существует зависимость между износом футеровочного материала и содержанием MgO в шлаке. Материалы для ремонта футеровки печи имеют высокое содержание MgO и становятся донорами недостающего количества MgO в шлаке, при этом повреждение футеровки ограничивает компанию конвертера до количества плавок, составляющего от 400 до 1200. Сталевары, которые добавляли обожженный известняк с целью повышения содержания компонента СаО в основном шлаке, начали добавлять обожженный доломит или смесь обожженного известняка и обожженного доломита не только к загружаемому СаО, но и MgO в качестве добавки к шлаку, чтобы обеспечить необходимое содержание MgO в шлаке. Срок службы огнеупорной футеровки повышается, однако износ остается нерешенной проблемой, требующей частой замены огнеупорной футеровки, прерывающей процесс производства стали.

В 1980-е годы срок службы футеровки кислородных конвертеров (BOF) был увеличен в результате изменения состава шлака для сталеплавильных операций путем повышения содержания MgO, придающего шлаку большую вязкость. Такой вязкий шлак в сочетании с возможностями кислородного конвертера (BOF) для вдувания газа приводит к результату, называемому «раздувание шлака». Гарнисаж из вязкого огнеупорного шлака, раздуваемый на стенки печи и защищающий футеровку конвертера от излишнего износа, осуществляли почти после каждой плавки. Сталеплавильный процесс мог быть осуществлен с использованием обновленного покрытия из шлака на огнеупорной футеровке после каждой плавки. Покрытие из шлака в некоторых случаях удлиняло срок службы футеровки до более 10000 плавок в кислородных конвертерах, при этом делались попытки использовать такую же идею нанесения покрытия из шлака в электродуговой печи. В патенте США №6514312, выданном 4 февраля 2003 г., описан способ разбрызгивания шлака в кислородном конвертере.

До тех пор пока доломит являлся обычным источником MgO в шлаке, срок службы футеровки печи оставался относительно коротким, а уровень расхода материала для ремонта печи был относительно высоким. В конце 1990-х годов обожженный до полного спекания магнезит заменил некоторую часть доломитной извести в качестве источника MgO в некоторых видах печного шлака. Обожженный магнезит добавляли к загружаемому в печь материалу в виде относительно крупных кусков, обычно 15×3 мм, чтобы свести к минимуму количество пыли, образующейся во время транспортировки и загрузки материала. Предполагалось, что введение более мелких частиц обожженного до полного спекания магнезита является неэффективным и дорогостоящим, поскольку мелкие частицы выдуваются из печи вытяжным устройством для отходящих газов.

Для нанесения покрытий на футеровку печей с целью продления срока их службы и удвоения срока службы в кислородном конвертере необходимо определенное разбрызгивание при нанесении загущенного шлака на стенки печи. Источником газа для разбрызгивания служил кислород, вдуваемый в ванну со шлаком на границе с твердым тонкоизмельченным углеродсодержащим материалом, обычно нефтяным коксом, углем или коксом. Предполагалось, что углерод вступает в реакцию с кислородом (подаваемым через горелки или фурмы) либо FeO в шлаке с образованием СО и CO2. Газы, образующиеся в результате таких реакций, создают эффект присутствия в шлаке газовых пузырьков, что вызывает увеличение объема шлака и получение того, что в настоящее время называют пенистым шлаком. Пенистый шлак в некоторой степени помогает защищать стенки печи и снижает дальнейший износ футеровки. Некоторые усовершенствования были признаны экономически выгодными на многих сталеплавильных заводах.

Однако даже с такими усовершенствованиями срок службы футеровки из огнеупорного кирпича редко превышает 4-8 недель. Во время печной компании требовался интенсивный горячий ремонт. Материал для ремонта пода и откоса, обычно в виде обожженных до полного спекания зерен магнезита, расходовался со скоростью от 2 до 8 фунтов на тонну выпускаемой стали. Кроме того, очень дорогостоящие материалы для торкретирования, также на основе плавленого магнезита и даже высокочистого синтетического периклаза, расходовались со скоростью от 2 до 8 фунтов на тонну выпускаемой стали.

Несмотря на снижение их потребления материалы для ремонта, такие как торкретирующие смеси на основе MgO, зернистые материалы для откоса и пода, все еще необходимы для работы печей и представляют основную статью расходов для производителей стали. Требовались дальнейшие улучшения, поскольку сталеплавильный процесс мог прерываться несколько раз в день для применения ремонтных материалов, таким образом снижая производительность и выработку.

Особая проблема существовала в электродуговых печах, использующих полученное прямым восстановлением железо в качестве основного источника железа для сталеплавильного процесса. После загрузки полученного прямым восстановлением железа и любого скрапа, а также подачи электрической энергии на электроды, в результате дугового нагрева начинает плавиться скрап и полученное прямым восстановлением железо вместе с породой из захваченных минеральных примесей. Первыми вместе с металлом плавятся силикаты с низкой температурой плавления, имеющие относительно низкие соотношения известь-кремнезем. Такие жидкости имеют сравнительно высокий уровень растворимости MgO, до 20%, определяемый температурами плавления соединений, образованных доступными реакционноспособными оксидами.

Поскольку MgO является основным компонентом огнеупорных футеровочных материалов, весь доступный MgO переносится в раствор шлака, образующегося на ранней стадии сталеплавильного процесса. Это объясняет часто наблюдаемый износ футеровки печи, включая нижнюю боковую стенку и под сталеплавильной печи. Сталеплавильные печи, работающие на загрузках с высоким содержанием железа, нуждаются в сильном улучшении по причине неприемлемо большого износа футеровки печи и очень высоких требований по уходу за ними.

В последнее время обожженный до полного спекания оксид магния, обычно от 90% до 93% MgO в виде крупных кусков размером около 15х3 мм, вводят совместно с известью и доломитизированной известью. Размер куска 15×3 мм является достаточно большим, для того чтобы остаться в печи в загруженном виде на период загрузки большого количества MgO, необходимого для шлака, но при более высокой стоимости флюса. Однако повышенное вспенивание шлака часто приводит к ограничению снижения стоимости огнеупоров, что в некоторых случаях компенсирует добавочную стоимость флюса. В практике вспенивания шлака, применяемой в некоторых сталеплавильных операциях, используется усовершенствование, заключающееся в загрузке обожженного до полного спекания оксида магния, в то время как экономические преимущества других сталеплавильных операций остаются прежними и продолжают использовать введение извести или извести и доломитизированной извести, или смеси двух материалов в виде флюса при получении шлака.

В попытках получения более экономичного материала для замены обожженного до полного спекания оксида магния и/или доломитизированной извести в качестве добавки к шлаку с менее дорогостоящим видом MgO в качестве основного материала для добавки к флюсу использовался легко обожженный магнезит, иногда называемый «каустический MgO». Относительно дешевый легко обожженный оксид магния получают из магнезита - часто встречающейся и легко добываемой природной руды. Магнезитовую руду обжигают при низкой температуре, т.е. 2000°F, используя недорогое топливо для удаления карбоната из магнезита, основным компонентом которого является карбонат магния, и получения легко измельчаемых и размалываемых частиц MgO желаемого размера. Легко обожженный магнезит смешивают с водой, получая формуемую массу, которую прессуют на брикетном прессе, а затем дают ей возможность высохнуть или затвердеть. Вода образует связь с легко обожженным магнезитом, поэтому полученный брикет имеет достаточную прочность для транспортировки. Полученные куски содержат около 65% MgO, около 28% химически удерживаемой воды в качестве гидроксида и золу магнезитовой руды. Куски из легко обожженного магнезита используют в испытаниях на сталеплавильном заводе для получения шлака. Операторы, обслуживающие сталеплавильные печи, подтверждают присутствие MgO в составах шлака, но не отмечают никаких иных преимуществ в состоянии шлака, вспенивании или нанесении печного покрытия для того, чтобы расценивать испытание как успешное или даже экономически выгодное для его продолжения.

Все известные попытки обогатить шлак, образующийся во время сталеплавильного процесса на MgO путем добавления легко обожженного магнезита в виде кусков или брикетов, оказались безуспешными. Таким же способом был получен другой материал на основе легко обожженного магнезита и добавления углерода в виде кокса с получением состава, содержащего около 20% углерода и 60% MgO. Испытания данного материала оказались не более успешными, чем испытания кусков из легко обожженного магнезита, т.е. без добавления углерода. Присутствие MgO в конечном составе шлака было обнаружено, но такой шлак не обеспечивал повышение вязкости, которая, как обычно считается в сталеплавильной промышленности, способствует образованию кремообразной текстуры, а также не улучшал желаемую вспениваемость шлака по сравнению с предыдущим способом добавления к шлаку частиц обожженного до полного спекания оксида магния размером 15×3 мм.

Необожженный магнезит добавляют к легко обожженному магнезиту, углю и воде для получения состава, содержащего около 8% углерода, 60% MgO, 7% карбоната и 20% гидроксида. Несмотря на то, что данный состав обеспечивает присутствие MgO в составе шлака и вызывает небольшое повышение вспенивания шлака на некоторых этапах сталеплавильного процесса благодаря выделению газа, образующегося в результате разложения необработанного магнезита, исследуемая композиция не сгущала шлак таким образом, чтобы обеспечивать образование или сохранение стойкого пенистого шлака. В проведенных испытаниях шлак не обеспечивал получения нужного покрытия на стенках печи.

Никаких явных преимуществ не было получено от использования более мелкого и реакционноспособного, слегка обожженного MgO с любым составом, с углеродом или без него, с необработанным магнезитом или без него, в качестве заместителя обожженного до полного спекания оксида магния или доломитизированной извести. Несмотря на повышение содержания MgO в шлаке испытания материалов на основе слегка обожженного магнезита в качестве основного материала закончились неудачей.

Предыдущие исследования известных способов кондиционирования шлака явились основой для оценки новых материалов в серии испытаний, предназначенных для улучшения состава шлака в электрических печах, однако остается множество серьезных проблем и дорогостоящих условий. Футеровки продолжали изнашиваться слишком быстро. Износ не был равномерным, поскольку шлаковые линии испытывали серьезные повреждения под воздействием коррозийных шлаковых составов, вызывающих преждевременный выход из строя печных футеровок. Места перегрева, возникающие в результате вспышек дуги, вызывающих перегрев, тепловые удары, растрескивание и объемную потерю кирпичей на таких участках, являются другой причиной ремонта или преждевременной замены футеровок.

Кроме того, при использовании угля или кокса в качестве носителя углерода количество используемого угля превышает расчетное количество угля, добавляемого к стальной ванне. При использовании мелкой фракции угля, кокса или нефтяного кокса в качестве вдуваемого материала для вспенивания шлака для поддержания пенистого состояния шлака требовалось необычно большое количество указанных материалов. Печи с высокой трансформаторной мощностью не могут постоянно работать с полной нагрузкой по причине неустойчивости дуги и вызываемого ею повреждения стенок печей. Продолжительность плавок и периодов расхода энергии оставались большими. Избыточный кислород, используемый для сокращения времени плавки, окисляет или сжигает слишком много железа, при этом уровень FeO в шлаке остается слишком высоким, а выход стали слишком низким. Даже при использовании материалов, таких как обожженный до полного спекания оксид магния и/или доломитизированная известь, очевидно повышающих содержание MgO в шлаке, расход ремонтных материалов продолжал оставаться слишком высоким. Затраты на энергию и электроды составляют существенную часть стоимости получения стали. Печи были слишком громкими и раздражающими для операторов, даже применяющих средства для защиты слуха. Сталеплавильная промышленность испытывала постоянное давление в плане снижения стоимости, для того чтобы оставаться конкурентоспособной с иностранными производителями. Требовались изменения и улучшения.

В качестве документа, относящегося к предшествующему уровню техники для настоящего изобретения, можно указать RU 202102222 А, С21С 5/36, С22В 1/24, 24.08.2003, раскрывающий кондиционирующую добавку (кондиционер/модификатор) для металлургического шлака магнезиального состава при получении стали в электрической печи, способ ее получения и способ получениия стали в электрической печи.

Соответственно, целью настоящего изобретения является улучшение состава шлака для повышения эффективности, также обеспечиваемой путем сокращения времени плавки и снижения количества энергии, необходимой для плавления и рафинирования стали, получаемой в электрической сталеплавильной печи.

Другой целью настоящего изобретения является разработка состава кондиционера (кондиционирующей добавки) для шлака, который может быть использован для нейтрализации или, по меньшей мере, компенсации нежелательного химического дисбаланса шлака на основе силиката кальция, возникающего во время сталеплавильного процесса, таким образом, чтобы существенно продлить срок службы футеровки путем снижения реакционной способности и коррозионных свойств шлака по отношению к футеровочным материалам печи во время сталеплавильного процесса.

Следующей целью настоящего изобретения является разработка добавки к шлаку, которая может быть использована для получения нужного компонента в шлаке, улучшающего его совместимость с окружающей средой, присутствующей в специфическом сталеплавильном процессе.

Очередной целью настоящего изобретения является изменение состава шлака в сталеплавильной печи путем добавления выбранного количества оксида магния для более экономичного получения нужных свойств шлака, включая повышенную вязкость, кремообразную текстуру и повышенную способность к вспениванию, необходимые для нанесения защитного покрытия на стенки печи для продления срока службы футеровки.

Дальнейшей целью настоящего изобретения является разработка добавки к шлаку, необходимой для снижения содержания в шихте углерода и одновременно обеспечивающей удержание повышенного уровня углерода в готовой стали после ее выпуска из сталеплавильной печи.

Следующей целью настоящего изобретения является разработка добавки к шлаку, необходимой для снижения уровня шума и вспышек дуги во время работы электрической сталеплавильной печи.

Очередной целью настоящего изобретения является разработка добавки к шлаку, необходимой для повышения выхода хрома, кремния и других ценных легирующих металлов во время обработки нержавеющей стали после ее выпуска из сталеплавильной печи.

Дальнейшей целью настоящего изобретения является разработка добавки к шлаку, необходимой для снижения расхода вдуваемого углерода в виде антрацита, нефтяного кокса и т.п., а также одновременного поддержания или даже улучшения вспенивания шлака во время и в конце плавок.

Следующей целью настоящего изобретения является разработка добавки к шлаку, необходимой для улучшения образования шлака в электрических печах, используемых для рафинирования стали с использованием источников железа, таких как передельный чугун, горячий расплавленный чугун, горячие чугунные брикеты и железо, полученное прямым восстановлением.

Сущность изобретения

Согласно настоящему изобретению разработан кондиционер (кондиционирующая добавка) для шлака, включающий, в расчете на массу, смесь и от 2% до 25% связующего вещества для связывания кусков или более крупных частиц смеси, при этом упомянутая смесь включает от 20% до 90% обожженных агрегатов, состоящих из частиц размером менее 8 мм, из которых по меньшей мере 30% имеют размер 0,2 мм или более, и содержащих от 35% до 94% оксида магния; до 50% образующей шлак углеродсодержащей добавки и до 50% легко обожженного магнезита.

Согласно другому аспекту настоящего изобретения разработан магнезиево-углеродный кондиционер для шлака, включающий, в расчете на массу, смесь отсортированных по размеру агрегатов и от 2% до 30% связующего вещества для связывания агрегатов, при этом упомянутая смесь включает от 40% до 80% обожженного до полного спекания магнезита; до 40% легко обожженного магнезита; от 5% до 50% углерода, выбранного из группы, включающей уголь, антрацит, кокс, графит и нефтяной кокс.

Настоящее изобретение также относится к способу получения кондиционера для шлака, включающему стадии подготовки, в расчете на массу, смеси из отсортированных по размеру агрегатов и от 2% до 30% связующего вещества для связывания агрегатов, при этом упомянутая смесь включает от 40% до 80% обожженного до полного спекания магнезита, до 40% легко обожженного магнезита, от 5% до 50% углерода, выбранного из группы, включающей уголь, антрацит, кокс, графит и нефтяной кокс, и прессования смеси под достаточно высоким давлением для получения форм размером по меньшей мере 30×30×10 мм.

Настоящее изобретение также относится к способу получения стали в электрической печи, включающему стадии получения кальциево-силикатного шлака с высоким содержанием извести во время периода плавления и периода рафинирования путем нагревания шихты для получения стали в электрической сталеплавильной печи, введение кондиционера для шлака, состоящего, в расчете на массу, из смеси и от 2% до 25% связующего вещества для связывания кусков или более крупных частиц смеси, при этом упомянутая смесь включает от 20% до 90% обожженных агрегатов размером менее 8 мм, из которых по меньшей мере 30% имеют размер 0,2 мм или более и содержащих от 35% до 94% оксида магния; до 50% образующей шлак углеродсодержащей добавки и до 50% легко обожженного магнезита, в упомянутую электрическую сталеплавильную печь в количестве, необходимом для повышения содержания MgO в кальциево-силикатном шлаке с высоким содержанием извести до 5-14%, тем самым придавая шлаку кремообразную структуру, не выщелачивающую растворимый MgO, образования пены для увеличения объема шлака и нанесения защитного покрытия на боковые стенки электрической сталеплавильной печи.

Настоящее изобретение также относится к способу получения стали, включающему стадии загрузки содержащего железо металла, имеющего высокое содержание кремния, в электрическую печь, нагревания в электрической печи в течение периода времени, достаточного для плавления и обезуглероживания несущей железо загрузки, и образования покрывающего слоя кремнийсодержащего шлака, расчета общей массы кондиционера для шлака, достаточного для получения содержания MgO более 5% в защитном покрывающем слое шлака в момент окончания рафинирования железосодержащей шихты в электрической печи, при этом кондиционер для шлака состоит, в расчете на массу, из смеси и от 2% до 25% связующего вещества для связанных кусков или более крупных частиц смеси, а упомянутая смесь включает от 20% до 90% частиц обожженных агрегатов размером менее 8 мм, из которых по меньшей мере 30% имеют размер 0,2 мм или более и содержащих от 35% до 94% оксида магния; до 50% образующей шлак углеродсодержащей добавки и до 50% легко обожженного магнезита, компенсации сродства к MgO кремнийсодержащего шлака, образующегося во время плавления и обезуглероживания железосодержащей шихты путем введения расчетной массы кондиционера для шлака в электрическую печь во время плавления и обезуглероживания железосодержащей загрузки для получения обогащенного MgO защитного шлака, и вспенивания обогащенного MgO защитного шлака для нанесения защитного покрытия на стенки электрической печи.

Настоящее изобретение также относится к способу получения стали, включающему стадии загрузки железосодержащего металла, имеющего высокое содержание кремния, в электрическую печь, нагревания электрической печи в течение периода времени, достаточного для плавления и обезуглероживания железосодержащей шихты, и образования покрывающего слоя кремнийсодержащего шлака, расчета общей массы кондиционера для шлака, достаточной для получения содержания MgO более 5% в защитном покрывающем слое шлака в момент окончания рафинирования железосодержащей шихты в электрической печи, при этом кондиционер для шлака состоит, в расчете на массу, из смеси отсортированных по размеру агрегатов и от 2% до 30% связующего вещества для связывания агрегатов, а упомянутая смесь включает от 40% до 80% обожженного до полного спекания магнезита, до 40% легко обожженного магнезита, от 5% до 50% углерода, выбранного из группы, включающей уголь, антрацит, кокс, графит и нефтяной кокс; компенсации сродства к MgO кремнийсодержащего шлака, образующегося во время плавления и обезуглероживания железосодержащей загрузки путем введения расчетной массы кондиционера для шлака в электрическую печь во время плавления и обезуглероживания железосодержащей шихты для получения обогащенного MgO защитного шлака, и вспенивания обогащенного MgO защитного шлака для нанесения защитного покрытия на стенки электрической печи.

Настоящее изобретение также относится к способу получения нержавеющей стали, включающему стадии частичного рафинирования загрузки стали, содержащей выбранные легирующие материалы в электрической дуговой печи, перенос частично рафинированной загрузки стали в аргоно-кислородный обезуглероживающий конвертер (АОД), осуществление окончательного рафинирования загрузки стали в обезуглероживающем конвертере, включающего введение кондиционера для шлака, содержащего, в расчете на массу, смесь и от 2% до 25% связующего вещества для связанных кусков или более крупных частиц смеси, при этом упомянутая смесь включает от 20% до 90% обожженных кусков, содержащих по меньшей мере 35% оксида магния, до 50% образующей шлак углеродсодержащей добавки и до 50% легко обожженного магнезита.

Краткое описание чертежей

Настоящее изобретение станет более понятным со ссылкой в дальнейшее описание и на прилагаемые чертежи, на которых:

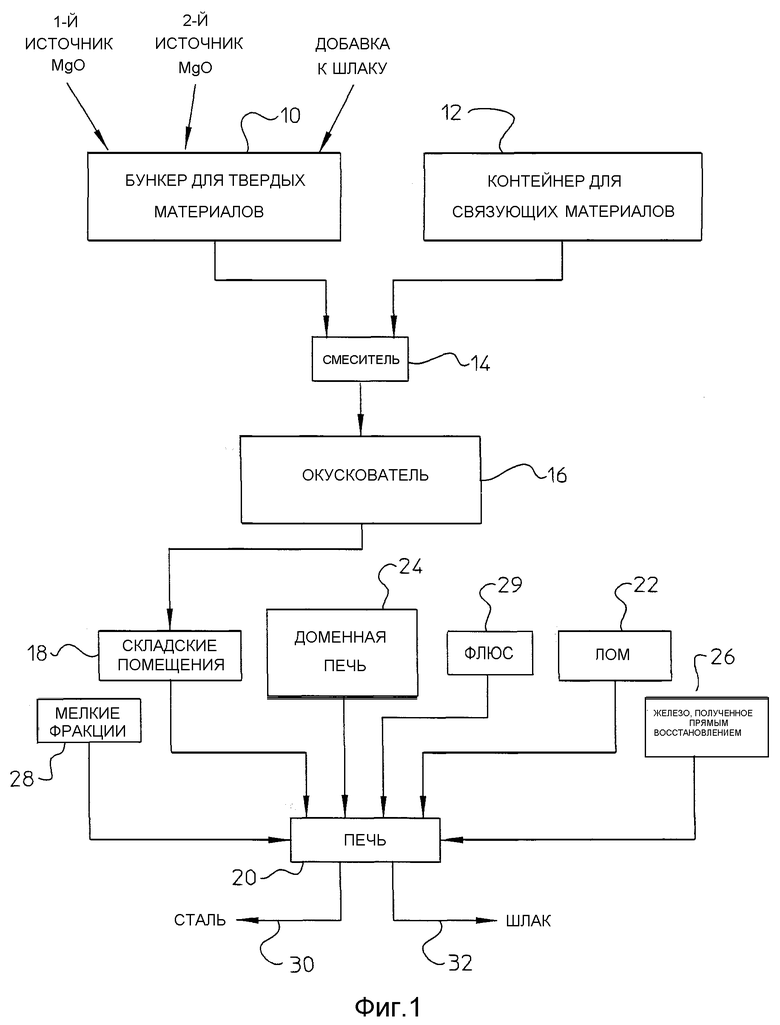

Фиг.1 представляет схематическую иллюстрацию сталеплавильного процесса с использованием настоящего изобретения;

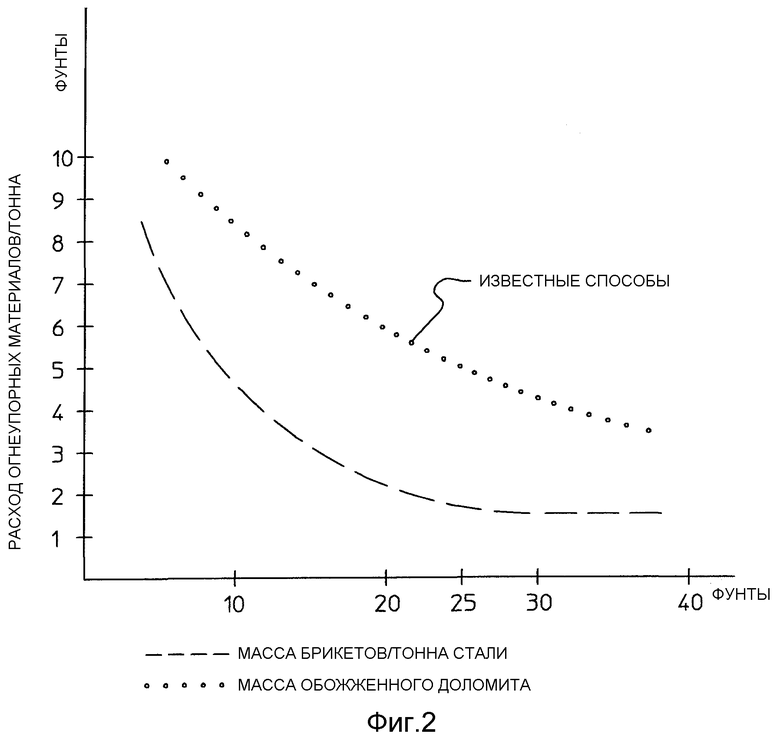

Фиг.2 представляет набор кривых, показывающих снижение уровня технического обслуживания футеровки при добавлении брикетов MgO и обожженного доломита;

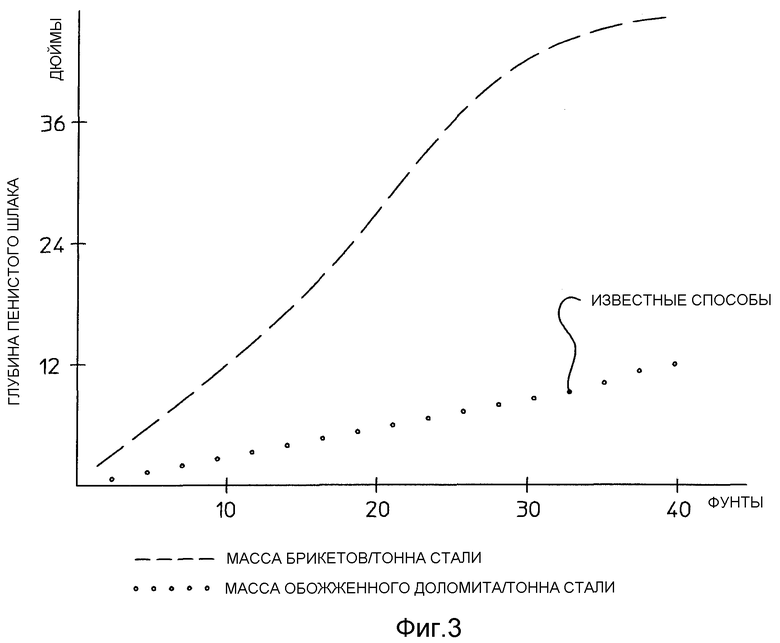

Фиг.3 представляет набор кривых, показывающих объем шлака, получаемого в результате добавления брикетов MgO и обожженного доломита;

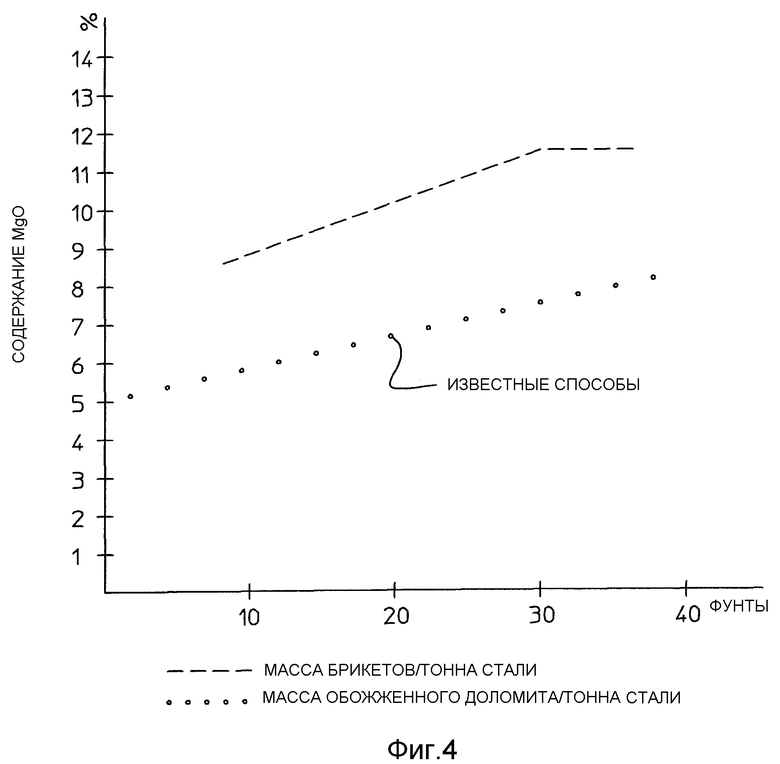

Фиг.4 представляет набор кривых, показывающих содержание MgO в расплавленном шлаке, получаемого в результате добавления брикетов MgO и обожженного доломита;

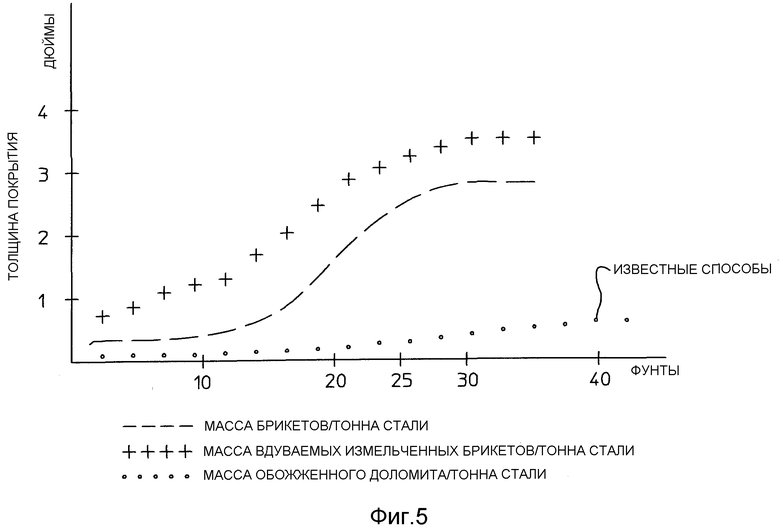

Фиг.5 представляет набор кривых, показывающих толщину покрытия из шлака на стенке печи, получаемую в результате добавления брикетов MgO, измельченных брикетов MgO и обожженного доломита;

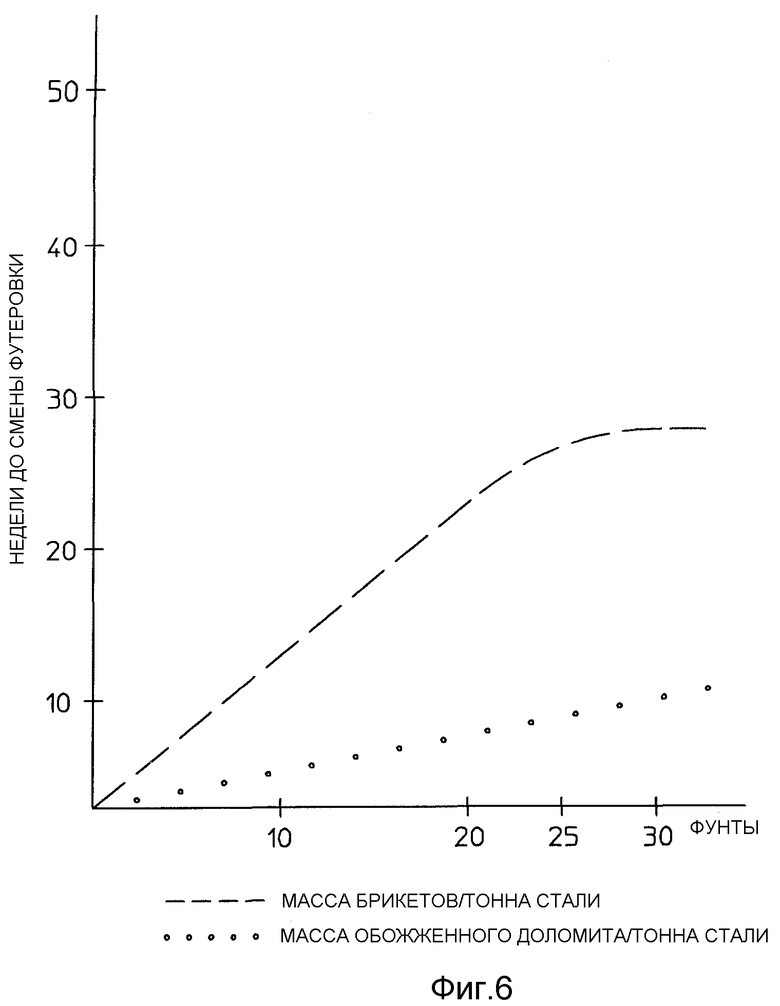

Фиг.6 представляет набор кривых, показывающих срок службы огнеупорной футеровки, обеспечиваемый в результате добавления брикетов MgO и обожженного доломита;

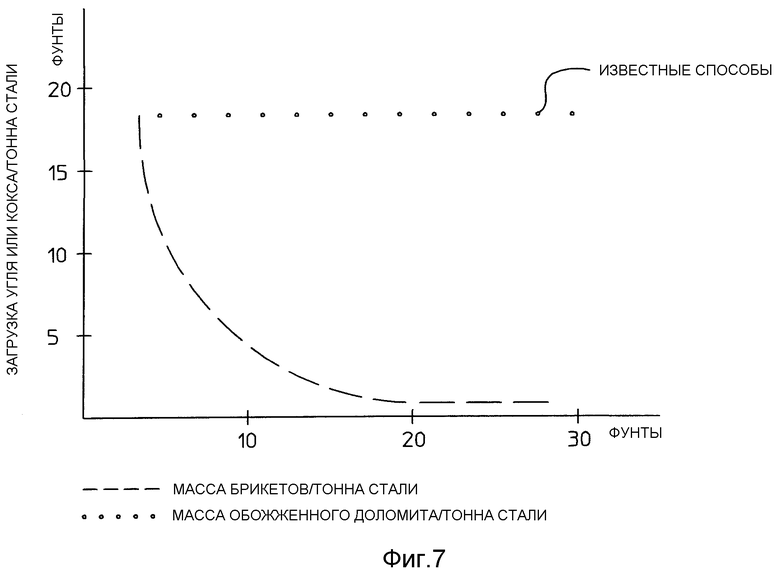

Фиг.7 представляет набор кривых, показывающих снижение необходимого количества углерода в загрузке, обеспечиваемое в результате добавления брикетов MgO, добавления обожженного до полного спекания MgO и добавления обожженного доломита;

Фиг.8 представляет набор кривых, показывающих снижение количества вдуваемого углерода, обеспечиваемое в результате добавления брикетов MgO, добавления обожженного до полного спекания MgO и добавления обожженного доломита; и

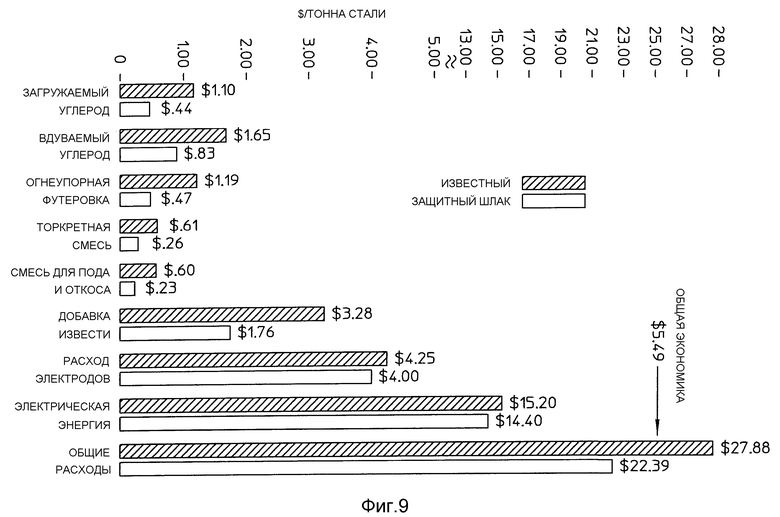

Фиг.9 иллюстрирует столбчатые графики категорий экономии затрат и общую экономию затрат, обеспечиваемую в результате использования кондиционера для шлака согласно настоящему изобретению.

Подробное описание изобретения

Состав кондиционера для шлака согласно настоящему изобретению может включать агрегированные материалы различных фракций и составов, различных размеров для получения MgO в кристаллическом виде эффективного размера. Открытие, лежащее в основе настоящего изобретения, предусматривает, что кристаллы оксида магния небольшого размера могут быть загружены в печь в виде агрегатов и успешно вступать в химические реакции с жидкой фазой шлака без нежелательной потери кристаллов оксида магния меньшего размера за счет отходящих газов во время сталеплавильного процесса. Введение MgO в шлак при помощи кондиционера для шлака предотвращает эрозию MgO из дорогостоящих огнеупорных кирпичных футеровок, торкретных ремонтных смесей и готовых гранулированных смесей для ремонта футеровок пода печей. Соответствующее содержание MgO в шлаке также облегчает использование относительно небольших количеств углеродсодержащих материалов для вспенивания шлака с целью защиты огнеупорной футеровки печи и улучшения работы сталеплавильной печи. Используемый обожженный до полного спекания магнезит, обычно называемый DB MgO, является экономичным источником MgO в кристаллическом виде, состоящим из агрегатов периклазных кристаллов, преимущественно, больших кристаллов. Такие кристаллы известны в химии как оксид магния, MgO. Легко обожженный магнезит, обычно называемый LB MgO, также является источником MgO, однако кристаллы оксида магния, полученные из легко обожженного магнезита, имеют меньший размер и легче растворяются в жидком шлаке, чем кристаллы оксида магния из обожженного до полного спекания магнезита. Содержание MgO в шлаке должно быть достаточным для насыщения шлака на MgO, тем самым предотвращая переход MgO из других источников в печи. Однако количество MgO, превышающее стехиометрическое количество, должно присутствовать в виде твердой кристаллической суспензии, выполняя роль сгущающего агента для повышения вязкости шлака и придания шлаку желательной кремообразной текстуры. MgO, удерживаемый в суспензии, лучше всего поступает из относительно больших кристаллов MgO, полученных из обожженного до полного спекания магнезита или обожженного до полного спекания доломита.

Как показано на фиг.1, согласно настоящему изобретению, кондиционер для шлака включает смесь, загружаемую в бункер 10 и включающую, в расчете на массу, от 20% до 90% обожженных агрегатов, состоящих из частиц размером менее 8 мм, из которых по меньшей мере 30% имеют размер 0,2 мм или более, и содержащих от 35% до 94% MgO; до 50% образующей шлак добавки и до 50% легко обожженного магнезита. Образующая шлак добавка, также загружаемая в бункер 10 в расчете на массу, может быть углеродсодержащей, предпочтительно имеющей содержание углерода от 78% до 99,8%, и/или добавка может представлять собой образующий шлак совместимый наполнитель, выбранный из группы, включающей углеродистый ферросилиций, феррохром, ферросиликомарганец, оксид железа, хромовую руду, окалину, известняк, доломит, сырой натрий - магниевый силикат, лигносульфонат, растворы лигносульфоната, соляную кислоту, серную кислоту, хлорид магния, сульфат магния, мелассу, пек, деготь, асфальт, смолы, бентонит и клеи. Если образующая шлак добавка является углеродсодержащей, то частицы могут иметь размер менее 6 мм, а фракция может иметь размер 5×0 мм либо меньший размер, составляющий 3×0 мм, однако наименьший размер фракции составляет 1×0 мм. Углеродсодержащая добавка может быть выбрана из группы, включающей уголь, антрацит, металлургический кокс, нефтяной кокс, графит и нефтяной кокс. В бункер 12 подают, в расчете на массу, от 2% до 15% связующего вещества для связывания кусков или более крупных частиц смеси в бункере 10. Отвешенное количество связующего может представлять собой жидкость, такую как воду, либо может быть выбрано из группы, включающей силикат натрия, лигносульфонат, растворы лигносульфоната, соляную кислоту, серную кислоту, хлорид магния, сульфат магния, мелассу, пек, деготь, асфальт, бентонит, клеи и смолы, каждый с достаточным количеством жидкости для получения формуемой смеси. Другие связующие, используемые для снижения или по существу предотвращения наличия гидроксидного связующего, образующегося в результате взаимодействия воды с каустическим компонентом MgO кондиционера, не играют существенной роли в получении шлака или стали, за исключением, в одном случае, роли временного связующего для агрегированных частиц обожженного до полного спекания оксида магния и угля. Органические связующие с использованием 6% воды или менее могут быть использованы для получения брикетов с составами согласно настоящему изобретению. Связующие с низкими потерями при прокаливании обеспечивают более высокое процентное содержание нужных материалов для получения стали, т.е. MgO и углерода. Другое преимущество использования связующих с низкими потерями при прокаливании заключается в минимизации, если не исключении использования энергии, необходимой для разложения гидроксидов и/или карбонатов из кондиционеров шлака в процессе плавления. Кондиционер для шлака в виде брикета может быть получен таким способом, чтобы иметь достаточно низкие потери при прокаливаниии, оставаясь экзотермическим и, таким образом, не забирать энергию у сталеплавильной печи. Другое преимущество использования органических связующих заключается в том, что потребность в слегка обожженном магнезите как источнике MgO может быть удовлетворена дополнительным количеством мелких фракций обожженного до полного спекания оксида магния, которые более стойки к гидратации, тем самым продляя срок хранения брикетов из кондиционера для шлака. Применение органических связующих обеспечивает еще одно преимущество. Могут быть выбраны связующие, содержащие небольшое количество воды или вовсе не содержащие воду. В таком случае в кондиционерах для шлака могут быть использованы другие материалы, чувствительные к гидратации и имеющие такие же диапазоны размеров частиц. Другие материалы включают, но не ограничиваются ими, обожженный доломит и обожженный до полного спекания доломит. В составах на основе обожженного доломита вместо обожженного до полного спекания оксида магния промежуточные частицы способствуют образованию реакционноспособных источников MgO и CaO, при этом оба оксида могут быть использованы в предназначенном для получения стали шлаке с целью получения таких же положительных результатов, как и при использовании составов на основе обожженного до полного спекания оксида магния. Некоторые составы кондиционеров для шлака согласно настоящему изобретению требуют, чтобы обожженные агрегаты присутствовали в количестве от 40% до 80%, при таком составе содержание слегка обожженного магнезита составляет до 40%, а связующего - от 2% до 25%.

Обожженный агрегат в бункере 10 может включать частицы размером менее 8 мм обожженного до полного спекания магнезита, предпочтительно содержащего от 80% до 94% MgO. Диапазон размеров частиц, включающих обожженный до полного спекания агрегат, дополнительно определяется размером фракции 6×0 мм, по меньшей мере, 30% которой имеет размер более 0,2 мм, частицы предпочтительно имеют размер в диапазоне около 5×0 мм, наиболее предпочтительно - размер фракции 3×0 мм, но также подходит и размер фракции 1×0 мм, включающей более мелкие частицы. Компонент MgO обожженного до полного спекания магнезита и легко обожженного магнезита может быть заменен обожженным агрегатом доломита. Более мелкие кристаллы MgO встречаются в легко обожженных частицах магнезита и включают по меньшей мере 80% и не более 97% MgO в частицах магнезита размером менее 100 меш (0,149 мм), предпочтительно - менее 200 меш (0,074 мм), способствуя их легкому растворению в шлаковой ванне, используемой при рафинировании стали. Обожженный до полного спекания агрегат может включать обожженный до полного спекания доломит, а смесь для кондиционирования шлака может дополнительно включать слегка обожженный доломит, каждый из которых является источником компонентов СаО и MgO в химическом составе шлака для снижения содержания серы в рафинированной расплавленной стали.

От 20% до 90% мас. обожженных агрегатов в бункере 10 имеют две составные части: первая часть имеет размер фракции менее 8 мм, при этом по меньшей мере 30% агрегатов имеют размер 0,2 мм или более и содержат от 35% до 94% MgO, предпочтительно - от 80% до 94% MgO, а агрегаты во второй части составляют до 50% фракции из слегка обожженного магнезита, содержащего более 85% Mgo и имеющего размер частиц менее 100 меш, более конкретно, около 80% или более частиц имеют размер менее 200 меш. Две составляющие части по отдельности измеряют в расчете на массу, а затем загружают в бункер 10. Мелкие фракции обожженного до полного спекания оксида магния могут быть использованы для снижения потерь от прокаливания и замены слегка обожженного магнезита в качестве компонента кондиционера для шлака в виде брикетов.

Углерод из плотных кусков или брикетов согласно данному изобретению, или частицы, полученные из таких кусков, взаимодействуют более эффективно во время сталеплавильного процесса, осуществляемого в электрической печи, включая весьма эффективное восстановление компонентов шлака для повышения выхода металлов, таких как железо, из оксидов железа, обычно присутствующих в стальном шлаке. Образующая шлак добавка может быть углеродсодержащей, предпочтительно содержащей углерод в количестве от 78% до 99,8%, и/или добавка может представлять собой образующий шлак совместимый наполнитель. Отмеренные количества обожженного агрегата и добавки к шлаку в бункере 10 и связующего в бункере 12 загружают в подходящий смеситель 14, такой как бегуны, ленточно-винтовой или шнековый смеситель. Смеситель 14 включают по меньшей мере на две минуты до тех пор, пока агрегаты и связующее не диспергируются равномерно и не увлажнятся, образуя формуемую массу. Увлажненную массу затем загружают в машину 16 придания формы, такой как брикетный пресс высокого давления, для получения твердых квадратных брикетов размером 60 мм и толщиной от 30 до 40 мм. Брикеты из кондиционера для шлака согласно настоящему изобретению могут иметь другие размеры, например 30×30×10 мм, 40×40×20 мм, 60×40×20 мм, 70×50×40 мм. Другие подходящие виды машин 16 для получения кусков включают механический пресс, гидравлический пресс, фрикционный винтовой пресс, пресс с револьверной подачей, наклонный гранулирующий диск и экструдер, хорошо известные в данной области техники. Брикеты имеют соответствующую прочность для транспортировки после отверждения и частичной сушки в складском помещении 18, температура поддерживаемая в котором способствует связыванию под действием связующего и испарения остаточной воды в том случае, если связующее является водным, например, в течение около трех дней. Плотность брикетов обычно превышает 1,8 г/см3 и приобретает сопротивление раздавливанию, измеряемое в соответствии со способами испытания ASTM, модифицированными для 2 см3, свыше 2000 фунтов на кв.фут. Полученные куски могут быть загружены в электрическую печь 20 с железосодержащим сырьем и флюсами, такими как негашеная известь, чтобы изменить химический состав шлака, образующегося во время сталеплавильной операции. Брикеты для кондиционирования шлака с содержанием влаги более 3%, которое, например, может быть получено вне складских помещений, существенно повышают расход энергии больших и мощных печей, работающих на постоянном токе, однако брикеты могут быть использованы без видимых потерь энергии в более медленных и менее мощных печах, поскольку брикеты имеют возможность высохнуть в присутствии горячих отработанных газов до начала процесса плавления.

Железосодержащий материал может включать один или несколько видов скрапа, подаваемого из завалочной машины для скрапа 22, жидкое железо или передельный чугун из доменной печи 24, полученное прямым восстановлением железо (DRI) из печи 26 и другие источники железа, такие как мелкие фракции колошниковой пыли из шихтового бункера 28. Обычно сталь получают из стального лома. Если стальной лом имеет низкое качество, имеется в недостаточном количестве или слишком дорогой, то в качестве металлической шихты используют чугун. При получении специальных сортов стали, требующих низкого содержания критических элементов, таких как медь, никель и олово, предпочтительным является использование железа в качестве источника металла для получения качественной стали. Источником металла с высоким содержанием железа служат полученные прямым восстановлением железа окатыши или горячие железные брикеты, полученные из железной руды, восстановленной природным газом. Другие виды более чистого железа могут быть получены из передельного чугуна и чугуна из доменной печи. Если загружаемый чугун содержит большое количество кремния, первичный шлак также имеет высокое содержание диоксида кремния и, как известно, представляет большую коррозионную опасность для основных, в том числе основанных на MgO, огнеупорных футеровок и ремонтных материалов.

Во время работы электрической печи 20 загрузка железа сопровождается загрузкой флюса из бункера 29 и загрузкой кондиционирующих шлак брикетов или агрегатов согласно настоящему изобретению для поддержания нужного содержания MgO в шлаке на протяжении операции по выплавке стали. Внешний вид шлака, имеющего кремообразную текстуру, является надежным индикатором избытка твердых кристаллов MgO, повышающих общую вязкость жидкого шлака. Вспенивание шлака путем вдувания на удивление небольшого количества углерода является достаточным для осуществления взаимодействия с кислородом, вдуваемым в печь, либо путем взаимодействия с FeO в шлаке с выделением газообразных CO и CO2, вызывающих вспенивание шлака. Однако при загрузке частиц углерода в брикете углерод приобретает вид твердых частиц, проникающих глубоко в шлаковую ванну таким образом, что в результате взаимодействия с FeO или кислородом образуется газ, способствующий лучшему вспениванию шлака. При использовании в сочетании с правильным видом и размером материалов-источников MgO роль углеродного компонента в брикетах согласно данному изобретению связана с частицами высокой плотности в брикете. Даже при измельчении брикетов и их вдувании в виде мелких фракций углерод связан с плотными, но более мелкими частицами. В высшей степени неожиданно углерод, связанный с частицами большей плотности из составов брикетов, расходуется в процессе плавления стали очень эффективно. Как показано на фиг.4, брикеты согласно данному изобретению часто обеспечивают содержание MgO в шлаке от 8,5% до 12%, в то время как при использовании частиц доломитизированной извести или обожженного до полного спекания оксида магния размером 15×3 мм обычное максимальное содержание MgO в шлаке составляет 8%.

В качестве примера, состав кондиционера для шлака, содержащий 25% угля, частицы размером около 3 мм и менее, обеспечивает 20% от содержания углерода в агрегате. Кусок, имеющий такой состав, представляет собой брикет размером, предпочтительно, 40×40×25 мм. Если такой углеродный компонент составляет часть брикета, то углерод попадает в шлаковую ванну или на границу со сталью благодаря высокой общей плотности куска или брикета. Вес кокса составляет приблизительно от 18 до 30 фунтов на кубический фут. Общая плотность брикета составляет более 70 фунтов на кубический фут. Куски и/или частицы из кусков проникают глубоко в шлак или на границу металла и шлака, где подача углерода повышает содержание углерода в ванне из стали до желаемого при выпуске уровня. Углерод в таком плотном виде повышает содержание углерода в стали намного более эффективно, чем углерод из других более известных источников, таких как загружаемый углерод из крупного угля, загружаемый углерод из крупного металлургического кокса, углерод из вдуваемого углерода в виде угля, антрацита, нефтяного кокса и т.п. По существу, углерод из брикетов обеспечивает содержание углерода в стали в 2-4 раза более эффективно, чем другие формы углерода. Газовые пузырьки в сочетании с более густым кремообразным шлаком, насыщенным MgO и твердыми частицами промежуточного MgO, образуют на удивление лучшую, более высокую и долговечную пену, чем предыдущие частицы, т.е. при вдувании инжектируемого углерода в печь, предположительно, в шлак или на границу между стальной ванной и шлаком. Другое преимущество использования брикетов согласно данному изобретению заключается в контроле износа футеровки печи благодаря оптимизации вспенивания и стабильности насыщенного MgO шлака и покрытиям, нанесенным на стенки печи и, в некоторых случаях, на крышу, в результате образования и вспенивания вязкого кремообразного шлака. График, представленный на фиг.3, показывает, что повышенная толщина пенистого шлака, т.е. улучшенного, более устойчивого пенистого шлака при повышенном объеме шлака, повышается еще больше на протяжении по существу всего периода подачи энергии во время плавки. Это приводит к экранированию электрода или электродов и направлению дуги в ванну из стали, что сводит к минимуму время, во время которого дуга остается «дикой» (вспышка) и отражающей, перегрев и растрескивание огнеупорного кирпича стенок. Во время такого периода максимального вспенивания шлака печь может работать с полной или близкой к ней мощностью и относительно сравнима с печами, работающими без хорошего пенистого шлака.

В конце каждой плавки стенки плотно покрыты стойким огнеупорным слоем. Фиг.5 иллюстрирует линии графика получения шлака очень большой толщины в результате использования брикетов или раздробленных брикетов по сравнению с обожженным доломитом. При следующей плавке, во время образования первичного шлака, при нехватке MgO в шлаке, необходимое количество MgO поступает в первичный шлак из нанесенного покрытия, полученного таким образом на стенках печи в предыдущей плавке. Таким образом, как показано на фиг.5, толщина покрытия из шлака является важной характеристикой, не регулируемой известными способами с использованием обожженного доломита. В заключение сталеплавильной операции жидкую сталь выпускают через линию 30, а остаточный шлак удаляют через линию 32. Как показано на фиг.6, при работе печи подобным образом износ огнеупоров существенно снижается как в кирпичной футеровке, так и в ремонтных материалах. При добавлении 25 фунтов брикетов на тонну стали достигается максимальный срок службы футеровки, превышающий шесть месяцев, что является существенным улучшением срока службы футеровки печи в результате замены обожженного доломита кондиционером для шлака согласно настоящему изобретению.

Фиг.7 показывает, что эффективность углерода, присутствующего в ванне из металла, повышается при помощи углерода из кондиционера для шлака таким образом, что количество загружаемого углерода, обычно добавляемого в виде крупного угля, может быть снижено на величину до 50%. Благодаря улучшенному и более стойкому пенистому шлаку количество вдуваемого углерода также может быть снижено. В одном из испытаний количество вдуваемого углерода было снижено с более чем 25 фунтов на тонну выпускаемой стали до менее чем 10 фунтов.

Как показано на фиг.2, расход ремонтных материалов, гранул MgO для подов и откосов, а также торкретных смесей на основе MgO для стенок и горячих участков, существенно снижается, в некоторых случаях на 50%. Линии на графике с надписью «Известные способы» на фиг.2 показывают необходимость постоянных расходов на обновление футеровки в сталеплавильной печи.

Экспериментальный состав А кондиционера для шлака для формирования брикета включает: 50% обожженного до полного спекания оксида магния, имеющего размер частиц в диапазоне 3х0 мм, 60% частиц размером более 0,2 мм, содержащих от 90% до 92% оксида магния: 25% легко обожженного оксида магния; 25% углерода в виде частиц угля размером 1х0 мм; и от 12 до 16% воды в качестве связующего. Состав был изготовлен с характеристиками, описанными выше, и представлен на фиг.1. Были проведены испытания на сталеплавильном заводе. Брикеты загружали в электрическую печь во время загрузки скрапа. Преимущества, наблюдаемые во время испытаний, подтверждают, что состав кондиционера для шлака обеспечивает присутствие желательного MgO в шлаке, получение устойчивого пенистого шлака, хорошее покрытие стенок печи, снижает количество загружаемого и вдуваемого углерода и обеспечивает повышенный срок службы огнеупоров. Кроме того, были проведены два испытания в печах, выпуск стали из которых происходит при очень высоких температурах, превышающих 3100°F после длительного периода вдувания кислорода. Диаметр печи, используемой в одном испытании, составлял 28 футов, а во втором испытании использовали печь меньшего диаметра. Результаты показали достижение таких же преимуществ, как и в более ранних испытаниях.

Были проведены дополнительные испытания в электрических печах, в которых шлак, присутствующий при плавлении и рафинировании различных сортов нержавеющей стали, как правило, с трудом поддается или вовсе не поддается вспениванию. Кроме того, готовый шлак имел низкое соотношение CaO и SIO2 на конечных стадиях восстановления, когда в шлак вводят сильные восстановители, такие как карбид кремния, с целью дополнительного восстановления оксида хрома, поэтому восстановление металлического хрома в металле является максимальным. Шлак, образующийся в процессе получения нержавеющей стали, обычно имеет низкое соотношение CaO и SIO2, как правило, очень гладкую поверхность, является очень жидким и коррозийным по отношению к футеровкам печей и ремонтным материалам. При получении стали из содержащего железо загрязненного материала, имеющего высокое содержание кремния, например, в виде оксида кремния, в электрической печи, имеющей огнеупорную футеровку на основе MgO, после нагревания загруженного в электрическую печь металла, достаточного для плавления и обезуглероживания содержащей железо шихты, образуется верхний слой кремнийсодержащего шлака. Общее расчетное количество кондиционера для шлака, достаточное для получения содержания MgO более 5%, предпочтительно - от 7% до 14%, в защитном верхнем слое шлака в момент окончания рафинирования железосодержащей шихты добавляют в электрическую печь, компенсируя сродство к MgO кремнийсодержащего шлакового состава, образованного во время периодов плавления и обезуглероживания, и получая обогащенный MgO защитный шлак. Содержащий железо металл для загрузки может быть выбран из группы включающей скрап, расплавленное железо, полученное прямым восстановлением железо, передельный чугун и мелкие фракции колошниковой пыли. При дополнительной загрузке печи легирующими материалами для получения желаемого сорта нержавеющей стали добавляют общее расчетное количество кондиционера для шлака, чтобы получить содержание MgO от 12% до 21% и конечное отношение CaO к SIO2 менее 1,8. Содержащегося в кондиционере углерода достаточно для повышения перехода металлического хрома и кремния в сталь путем восстановления оксидов хрома и кремния.

Доломитизированная известь представляет собой богатую магнием известь, традиционно добавляемую согласно известным в данной области способам к шлаку в начале плавки для получения MgO. Во время плавки в течение до десяти минут можно наблюдать всплывание из жидкого шлака больших кусков доломитизированной/гашеной извести. Очевидно, что на данной стадии плавки твердые куски доломитизированной извести не включаются полностью в состав жидкого шлака. В качестве сравнения, в испытании с использованием состава А брикеты не вызывают всплывания таких же сухих кусков поверх шлака; предполагается, что они вступают во взаимодействие раньше при необходимости нейтрализовать шлак. Данные наблюдения подтверждаются тем фактом, что шлак, вспененный во время плавки до глубины около одного фута, и футеровка печи имеют покрытие на протяжении большой части плавки. Отмечается продление срока службы футеровок, а расход материалов для ремонта футеровок печи существенно сокращается. Испытание состава А в печи для получения нержавеющей стали в первый раз осуществляют в момент успешного вспенивания шлака поверх нержавеющей стали и покрытия стен. Общая экономия более чем компенсирует повышенную стоимость флюсов по сравнению с известным способом с использованием доломитизированной извести.

В другом испытании в печи для получения стали из загруженного железа создают особые условия. В испытаниях, в которых загружаемый материал представляет собой полученное прямым восстановлением железо и/или брикеты горячего железа, брикеты согласно данному изобретению, состав А, добавляют в печь вместо доломитизированной извести или обожженного до полного спекания магния с использованием соответствующего способа. Было установлено, что требуется меньшая масса брикетов, чем расчетная масса, для получения нужного содержания MgO в шлаке. Вспенивание шлака и образование покрытия на стенках печи происходит раньше. Как показано на графиках фиг.7 и 8, количество загружаемого и вдуваемого углерода снизилось до 50%, расход огнеупорных материалов для ремонта снизился на 25%, а срок службы футеровок увеличился. В результате, брикеты согласно данному изобретению нейтрализуют рано образующийся кремнийсодержащий шлак и повышают экономическую эффективность сталеплавильного процесса.

Экспериментальный кондиционер для шлака В включает: 0% легко обожженного оксида магния; 50% обожженного до полного спекания оксида магния, имеющего размер частиц 6×0 мм, при этом 70% частиц имеют размер более 0,2 мм; 25% обожженных до полного спекания мелкой фракции оксида магния, 100 меш; 25% углерода в виде частиц угля размером 1×0 мм; 8% воды, добавляемой в качестве пластификатора для получения формуемой смеси; и 7% лигносульфоната в качестве органического связующего. Состав обрабатывают вышеописанным способом, за исключением того, что брикеты сушат теплым воздухом и при температуре около 40°С в течение трех дней. Окончательный анализ продукта показывает наличие 68% MgO и 18% углерода, при этом потери от прокаливания составляют 8%. Брикеты использовали в испытаниях, проводимых в сталеплавильной печи диаметром 28 футов, работающей при высокой температуре выпуска, в которой ранее покрытие шлаком было неудовлетворительным. В одном случае загружали расчетные 4000 фунтов брикетов при каждой плавке скрапа для получения целевого содержания MgO в шлаке минимум 10%. Обеспечивали желательный уровень содержания MgO в шлаке. Шлак вспенивался очень хорошо и сохранял кремообразную консистенцию, покрывал боковые стенки до такой степени, что нельзя рассмотреть кирпичные швы. Как показано на фиг.7 и 8, все прочие усовершенствования, касающиеся восстановленной загрузки и вдуваемого углерода, сохранялись. В качестве другого примера служит непрерывно загружаемая, периодически сливаемая, работающая на постоянном токе подогревательная печь, использующая доломитизированную известь в качестве источника MgO. В модифицированном способе часть доломитизированной извести заменяют измельченными отсортированными брикетами, имеющими размер частиц 5х0 мм, при этом менее 10% частиц имеют размер 0,1 мм, а 95% частиц имеют размер менее 5 мм. Гранулированный материал вводят в печь при помощи пневматического оборудования для вдувания, включая введение в течение последних десяти минут плавки перед выпуском. Как следует из графика на фиг.5, шлак является очень густым и вспенивается очень высоко, покрывая выемки на лицевой стороне охлаждаемых водой панелей, куда шлак попадает редко. После выпуска стали стенки печи удерживают покрытие из шлака, а на боковых стенках, верхних боковых стенках и на стенках над охлаждаемыми водой панелями покрытие является полным. В данном случае печь работала непрерывно в течение одной смены без обычно проводимого ремонта. После недели работы печь требует всего лишь минимального ухода. Это подтверждает, что гранулированная форма обеспечивает такое же поступление MgO и углеродного материала из состава В кондиционера для шлака, а также эффект, получаемый в результате использования брикетов и измельченного материала согласно данному изобретению.

Как показано на фиг.7 и 8, в предыдущем способе потребовалось добавление от 17 до 18 фунтов угля или кокса на тонну стали, обычно в целом 2000 фунтов или более загружаемого углерода, для того чтобы повысить конечное содержание углерода в стали в момент выпуска. В качестве примера, если нормальное содержание углерода в выпускаемой стали составляет 0,07% С при использовании обожженного до полного спекания оксида магния в качестве источника MgO, то после испытательных плавок с использованием брикетов, включающих любые из составов кондиционера для шлака согласно данному изобретению, содержание углерода составляет от 0,08% до 0,10%. Такой уровень содержания углерода не требуется и иногда даже является неприемлемым в готовой стали, что приводит к снижению количества загружаемого углерода, обычно с 2000 фунтов до менее чем 1250 фунтов или еще меньше для получения некоторых сортов стали. Данное открытие показывает, что углерод из брикетов более эффективно обеспечивает усвоение углерода в ванне из металла, чем загружаемый углерод. Было установлено, что количество MgO в шлаке может быть обеспечено массой брикетов ниже расчетной требуемой массы, а количество углерода в стали может поддерживаться углеродом из сниженной массы брикета. Во многих случаях масса добавляемых брикетов снижается, позволяя получать дополнительную экономию на стоимости флюса. Неожиданные результаты обеспечили возможность дальнейшего усовершенствования и связанной с ним экономии.

Принимая во внимание тот факт, что как MgO, так и углерод могут быть введены в сталеплавильный процесс более эффективно благодаря использованию агрегатов более мелких фракций материалов в виде брикета, было установлено, что чистота источника MgO, размер частиц и плотность зерен являются важными факторами, регулирующими растворимость частиц MgO в шлаке. Поэтому обожженный до полного спекания оксид магния, используемый в кондиционерах для шлака согласно данному изобретению, не должен иметь чистоту MgO более 94% и иметь общую объемную плотность зерен или объемный удельный вес не более 2,25 г/см3. Данный факт объясняет, почему используемый измельченный огнеупорный кирпич, особенно кирпич, содержащий расплавленный MgO любого размера, не обеспечивает ожидаемых преимуществ кондиционеров для шлаков, даже по сравнению с частицами доломитизированной извести или обожженного до полного спекания оксида магния размером 15×3 мм.

Были разработаны экспериментальные составы, содержащие еще более крупные частицы обожженного до полного спекания оксида магния. Может быть использован обожженный до полного спекания оксид магния, имеющий долю чистого MgO от 90% до 92%, но просеянный до фракции частиц размером 3×0 мм, при этом от 50% до 90% частиц задерживаются на сите размером 0,2 мм, а от 20% до 50% или более частиц размером менее 3 мм задерживаются на 1 мм сите. Брикеты, полученные из обожженного до полного спекания оксида магния, содержащего 50% частиц размером 3×0 мм и 25% легко обожженной мелкой фракции MgO, с 25% угля и соответствующим количеством воды, добавляемой для связующего, окусковывают в прессе для брикетирования и отверждают таким же способом, как и описанные выше смеси. Брикеты, содержащие такие более крупные частицы обожженного до полного спекания оксида магния, используемые в качестве добавок для кондиционирования шлака, обеспечивают такие же преимущества добавления MgO к шлаку и углерода к стали, как указано выше. Кроме того, шлак вспенивается даже лучше, дольше сохраняет вспененное состояние и обеспечивает лучшее покрытие стенок печи, включая покрытие вверху на охлаждаемых водой панелях над огнеупорными боковыми стенками и частями крыши.

Как показано на фиг.8, подразумевается, что мелкие частицы углерода, вдуваемые в сталеплавильные печи в соответствии с известными способами вспенивания шлака, в некоторой степени удаляются из печи вместе с имеющей большую скорость тягой или отходящими газами, которые, как известно, присутствуют в печи. Кроме того, мелкие частицы углерода являются легкими, их вес составляет от 20 до 30 фунтов на кубический фут, и всплывают или сгорают либо воспламеняются над шлаком, а не попадают в шлаковую ванну или на границу шлака и металла, где в результате окисления образуются газы, которые также способствуют вспениванию шлака. Таким образом, известное вдувание большого количества угля или нефтяного кокса представляет собой дорогостоящий и неэффективный способ.

Как следует из фиг.9, использование кондиционера для шлака согласно данному изобретению при выплавке стали обеспечивает неожиданные преимущества в работе сталеплавильной печи, включая экономию более $5,00 на тонну стали. Многие факторы сталеплавильного процесса способствуют такой экономии. Снижение стоимости расходуемых материалов, обычно составляющее более 50% на тонну стали, складывается из снижения стоимости загружаемого углерода с $1,10 до $0,44; вдуваемого углерода - с $1,65 до $0,83; огнеупорной футеровки - с $1,19 до $0,47; торкретной смеси - с $0,61 до $0,26; смеси для ремонта подов и откосов - с $0,60 до $0,23; углеродных добавок - с $3,28 до $1,76; расходуемых электродов - с $4,25 до $4,00. Оставшийся пункт включает стоимость электрической энергии, снижаемую с $15,20 до $14,40.

Фиг.4 показывает, что использование меньшего количества MgO тем не менее обеспечивает присутствие такого же количества MgO в шлаке. Масса загружаемого брикетного материала может быть снижена. Поэтому массу единиц MgO, добавляемых в печь, снижают, обеспечивая такой же уровень содержания MgO в шлаке. Брикеты также позволяют снизить количество извести, добавляемой в печь. Это, в свою очередь, приводит к снижению количества CaO и, следовательно, отношения CaO к SiO2. Известно, что жидкий шлак с меньшим отношением СаО к SiO2 обеспечивает меньшее содержание FeO в шлаке. Поэтому большее количество железа может быть превращено в сталь, тем самым повышая выход стали. Кондиционер для шлака может быть введен в электрическую сталеплавильную печь в количестве, необходимом для повышения уровня MgO в содержащем большое количество извести кальциево-силикатном шлаке до 5-14%, несмотря на то, что приемлемым является количество до 18%, обеспечивающее кремообразную текстуру шлака, не выщелачивающую растворимый MgO, вызывающее образование пены, увеличивающей объем шлака, и защитного покрытия огнеупорных боковых стенок электрической сталеплавильной печи. Кондиционер для шлака вводят в электрическую печь в достаточном количестве, обеспечивающем повышение уровня MgO в содержащем большое количество извести кальциево-силикатном шлаке до 22%, в том случае, если отношение CaO к SiO2 составляет менее 1,5. В том случае, если кремообразная текстура шлака не образуется и шлак имеет вид разжиженной водной текстуры или консистенции, а также недостаточно хорошо вспенивается, количество вводимого кондиционера для шлака должно быть достаточным для того, чтобы обеспечить повышение уровня MgO в содержащем большое количество извести кальциево-силикатном шлаке до 14% путем добавления большего количества негашеной извести с целью повышения отношения CaO к SiO2 до величины от 1,8 до 2,1. Загрузка печи может включать загрузку железосодержащего металла в два различных промежутка времени, при этом от 20% до 40% кондиционера для шлака загружают во время первого из двух интервалов времени, а от 20% до 80% кондиционера для шлака загружают во время второго из двух интервалов времени. Обычно по меньшей мере 20% расчетного количества кондиционера для шлака загружают во время нагревания содержащего железо металла в печи. Кроме того, целью является объединение других совместимых добавок в брикетированном кондиционере для шлака с углеродом или без него, чтобы обеспечить эффективное введение более мелких и более реакционноспособных материалов в сталь или шлак. Вводимые таким способом добавки могут включать карбид кремния и ферросилиций с целью восстановления других ценных оксидов до металла, например полуторной окиси хрома до металлического хрома, при получении нержавеющей стали. И наоборот, обожженный доломит может быть добавлен для получения более мелких и более реакционноспособных частиц CaO и MgO. Введение более мелких материалов в брикетированном виде гарантирует, что материалы достигнут границы шлаковой ванны и подвергнутся эффективному взаимодействию.

Время плавки с точки зрения потребления энергии сокращается, следовательно, потребление энергии и расход электродов снижаются, обеспечивая дополнительную экономию. Известно, что покрытие шлаком очень большой электрической дуги или печей, работающих на постоянном токе, с диаметром 26 или 28 футов является затруднительным. Использование брикетов с еще более крупными частицами обожженного до полного спекания оксида магния, размером до 6 мм в брикете с углеродом из угля, существенно улучшает покрытия из шлака на боковых стенках таких печей.

Были проведены испытания в конвертере аргонокислородного обезуглероживания, известном как AOD, по рафинированию нержавеющей стали. Результаты подтвердили, что содержание хрома и кремния, восстановленных химическим способом из оксидов в шлаке, в готовом металле повышается, тем самым повышая эффективность процесса. Частично рафинированную шихту из стали, содержащую выбранные легирующие материалы, передают из электродуговой печи в конвертер AOD и добавляют кондиционер для шлака с целью химического восстановления оксидов хрома и кремния.

Использование кондиционеров для шлака согласно данному изобретению также облегчает получение высокосортной стали. После восстановления загружаемого углерода, основного источника серы, с помощью кондиционера для шлака согласно настоящему изобретению возникает сопутствующее преимущество, заключающееся в том, что отпадает ввод серы в сталь, что является качественным преимуществом. Если азот является важным для характеристики сорта стали, улучшенная вспениваемость шлака способствует заполнению большего объема печи и направлению электрической дуги вниз, в сталь, в другую сторону от верхней атмосферы в печи. Такая защита дуги сводит к минимуму образование концентрированного азота из воздуха в печи и обеспечивает более низкое содержание азота в определенных сортах стали, получаемых в строгих условиях.

Другой состав для получения брикета для кондиционирования стали включает 46% обожженного до полного спекания оксида магния, 18% легко обоженного MgO, 28% угля и 8% воды. Ингредиенты смешивают, получая смесь в состоянии, загружаемую в брикетный пресс для получения брикетов размером 40×30 мм. Наблюдения показывают, что использование углерода из брикета более чем в три раза превосходит использование углерода из загружаемого крупного угля. Содержание углерода в ванне остается неизменным. Уменьшение количества загружаемого угля на 2000 фунтов на плавку неожиданно снизило стоимость флюса. Кроме того, получаемый из брикета MgO обеспечивает более высокое содержание MgO в готовом шлаке, чем MgO из крупных частиц обожженного до полного спекания оксида магния размером 15×3 мм, используемого в известных способах.

Повышение прочности брикетов происходит при использовании смеси, содержащей 38% частиц обожженного до полного спекания оксида магния размером 3×0 мм, 25% легко обоженного MgO, 25% угля и 12% воды. После смешивания полученный состав подвергают обработке на брикетном прессе, при этом полученные брикеты содержат 62% MgO и 20% углерода, а потери от прокаливания составляют 10%.

Испытания в печи, предназначенной для выпуска 130NT (тонн металла) за плавку, подтверждают, что 2880 фунтов брикетов могут заменить 2400 тонн обожженных до полного спекания частиц оксида магния размером 15×3 мм, что приводит к экономии. В результате другого более прямого измерения 1728 фунтов MgO из брикетов заменяют 2208 фунтов единиц MgO из крупных частиц обожженного до полного спекания оксида магния. В тех случаях, когда углерод не является ценной или важной добавкой к процессу получения шлака или стали, брикеты могут быть изготовлены из частиц обожженного до полного спекания оксида магния размером 3×0 мм вместе со слегка обожженным MgO размером около 200 меш и водой для образования связи. Такие брикеты могут быть использованы в некоторых электрических печах, но более всего они применимы в BOF (кислородном конвертере), где все еще необходимо использование MgO, а также извести и извести совместно с доломитом. Содержание MgO в таких брикетах составляет около 65%, однако оно обеспечивает действие очень мелких частиц MgO и частиц MgO промежуточного размера в качестве дискретных частиц, повышающих объемную вязкость шлака. В таком случае состав брикета, включающий от 30 до 85% частиц обожженного до полного спекания оксида магния размером 3×0 мм, может быть смешан с 20-70% легко обожженного оксида магния размером 200 меш и достаточным количеством воды, от 8% до 30%, для схватывания материала, действующего как связующее. Результаты анализов показывают, что полученный брикет содержит приблизительно от 60% до 70% MgO, теряет баланс при прокаливании и содержит золу от загрязняющих примесей в исходном магнезитовом сырье.

Экспериментальный состав для шлака С, включающий 50% частиц обожженного до полного спекания оксида магния размером 3×0 мм, 25% легко обоженного оксида магния, 25% угля с размером частиц 3×0 мм, смешивают приблизительно с 12% воды в расчете на массу. Смесь доводят до нужного состояния путем перемешивания для получения формуемой массы, а затем прессуют на брикетном прессе под высоким давлением. Конечный состав содержит около 62% MgO и от 18 до 20% углерода, при этом потери массы после прокаливания составляют около 12%. Были проведены испытания на сталеплавильном заводе с использованием обожженного доломита, чтобы обеспечить нужное содержание MgO в шлаке, и добавлением загружаемого углерода, чтобы повысить содержание углерода в металле при выпуске приблизительно до 0,06%. 3300 фунтов брикетов загружают в печь вместо доломитизированной извести. Содержание MgO в шлаке поддерживают на уровне 10%, а содержание углерода в металле составляет около 0,08%. Более высокое содержание углерода из брикетов позволяет снизить загрузку углерода в виде крупного угля на 3000 фунтов. Кроме того, это вызывает снижение количества вдуваемого углерода. Чистая экономия от использования брикетов является существенной.

Дальнейшие испытания были проведены на сталеплавильном заводе с использованием стандартного способа, включающего добавление частиц обожженного до полного спекания оксида магния размером 15×3 мм для получения нужного содержания MgO, а также 25 фунтов вдуваемого углерода на тонну стали для соответствующего вспенивания шлака с целью защиты печи. Во время плавок, в которых был использован брикетированный кондиционер для шлака согласно данному изобретению, вдуваемый углерод, в данном случае, мелкую фракцию антрацита, вводят со скоростью, сниженной до уровня менее 10 фунтов на тонну стали, что составляет более чем 60% снижение, обеспечивая дополнительную и неожиданную экономию. При вспенивании шлак покрывает стенки печи, работающей на полной мощности при высокой температуре.

В печь добавляют 2500 фунтов брикетов, частично обеспечивая потребность шлака в MgO. После того как было установлено, что количество MgO в шлаке на 11% превышает нужное количество, количество доломитизированной извести снижают до 3000 фунтов с обычно добавляемого стандартного веса, составляющего 9000 фунтов. 3300 Фунтов брикетов загружают в печь вместо MgO, обеспечиваемого обожженным доломитом. Кроме того, плавку выпускают при более высокой температуре, при этом уровень содержания кислорода превышает желаемый уровень, показывая, что мощность в такой момент и период вдувания кислорода являются избыточными и могут быть снижены. Более высокое вспенивание шлака, лучшее покрытие стенок печи, более высокий выход углерода, лучшее растворение MgO в шлаке являются результатом использования брикетов и снижения количества доломитизированной извести. Время плавки сократилось на 1-2 минуты, и расход кислорода также снизился. Существенная экономия была достигнута благодаря использованию брикетов в данном цикле печи.

Экспериментальный состав для шлака D включает 52% частиц обожженного до полного спекания оксида магния размером 6×0 мм, 25% обоженного до полного спекания оксида магния, 200 меш, 22% угля с размером частиц 3×0 мм, смешанных приблизительно с 6% воды и 5% раствора лигносульфонатного связующего в расчете на массу. Смесь доводят до нужного состояния путем перемешивания для получения формуемой массы, а затем прессуют на брикетном прессе под высоким давлением. Конечный состав содержит около 68% MgO, 16-18% углерода, что составляет около 6 вес.% после прокаливания. Были проведены испытания на сталеплавильном заводе с использованием обожженного до полного спекания оксида магния, чтобы обеспечить нужное содержание MgO в шлаке, и с добавлением загружаемого углерода, чтобы повысить содержание углерода в металле при выпуске приблизительно до 0,06%. 4000 Фунтов брикетов загружают в печь вместо обожженного до полного спекания оксида магния. Содержание MgO в шлаке поддерживают на уровне 10%, а содержание углерода в металле составляет около 0,04%. Более высокое содержание углерода из брикетов позволяет снизить загрузку углерода в виде крупного угля на 1000 фунтов.

Несмотря на то что настоящее изобретение было описано со ссылкой на предпочтительные варианты его осуществления, подразумевается, что могут быть использованы другие подобные варианты либо описанные варианты могут быть подвергнуты модификациям и изменениям для достижения цели настоящего изобретения без нарушения его сущности. Поэтому настоящее изобретение не ограничивается одним вариантом, а должно рассматриваться широко в рамках заявляемого объема в соответствии с прилагаемой формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЕПЛАВИЛЬНЫЙ ВЫСОКОМАГНЕЗИАЛЬНЫЙ ФЛЮС И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2012 |

|

RU2524878C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2010 |

|

RU2430973C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНЕЗИАЛЬНОГО МОДИФИКАТОРА | 2011 |

|

RU2476608C1 |

| Способ получения высокомагнезиального флюса-модификатора для сталеплавильных шлаков | 2018 |

|

RU2739494C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ СТАЛЕПЛАВИЛЬНОГО ФЛЮСА | 2020 |

|

RU2738217C1 |

| МЕТАЛЛУРГИЧЕСКИЙ ФЛЮС И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2547379C1 |

| СТАЛЕПЛАВИЛЬНЫЙ ФЛЮС И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2374327C2 |

| Шихта и способ получения флюса и огнеупорного материала для сталеплавильного производства (варианты) с ее использованием | 2020 |

|

RU2749446C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2008 |

|

RU2393235C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЕПЛАВИЛЬНОГО ФЛЮСА | 2008 |

|

RU2381279C2 |

Изобретение относится к составу и способу получения кондиционирующей добавки для шлака при получении стали, в частности нержавеющей, в электрической печи. Добавка для шлака содержит, в расчете на массу, смесь и от 2% до 25% связующего для связывания кусков или более крупные частицы упомянутой смеси, включающей от 20% до 90% обожженных агрегатов, содержащих частицы размером менее 8 мм, из которых по меньшей мере 30% имеют размер 0,2 мм или более, и содержащих от 35% до 94% MgO, до 50% образующей шлак углеродсодержащей добавки и до 50% легко обожженного магнезита. Кондиционирующую добавку, содержащую MgO, углерод или наполнитель и связующее вещество, смешивают и формуют под давлением, получая обожженные агрегаты, например, в форме брикетов. Изобретение позволяет получить добавку для изменения свойств шлака, включая повышенную вязкость, кремообразную текстуру и способность к вспениванию, необходимые для нанесения защитного покрытия на стены печи для продления срока службы футеровки в сталеплавильных печах. 10 н. и 71 з.п. ф-лы, 9 ил.

1. Кондиционирующая добавка для шлака при получении стали в электрической печи, включающая в расчете на массу смесь и от 2 до 25% связующего вещества для связывания кусков или более крупных частиц упомянутой смеси, при этом упомянутая смесь содержит: от 20 до 90% обожженных агрегатов, состоящих из частиц размером менее 8 мм, из которых по меньшей мере 30% имеют размер 0,2 мм или более, и содержащих от 35 до 94% MgO, до 50% образующей шлак углеродсодержащей добавки и до 50% легко обожженного магнезита.

2. Кондиционирующая добавка по п.1, в которой упомянутый обожженный агрегат включает частицы обожженного до полного спекания магнезита размером менее 8 мм, содержащие от 80 до 94% MgO.

3. Кондиционирующая добавка по п.1, в которой упомянутый обожженный агрегат включает частицы размером 6×0 мм.

4. Кондиционирующая добавка по п.1, в которой упомянутый обожженный агрегат включает частицы размером 3×0 мм.

5. Кондиционирующая добавка по п.1, в которой упомянутый обожженный агрегат включает частицы размером 1×0 мм, в том числе мелкие фракции.

6. Кондиционирующая добавка по п.1, в которой упомянутый обожженный агрегат включает обожженный до полного спекания доломит, содержащий более 35% и менее 50% MgO, при этом размер частиц составляет менее 10 мм.

7. Кондиционирующая добавка по п.1, в которой упомянутая образующая шлак углеродсодержащая добавка имеет содержание углерода 78% или выше, размер частиц менее 6 мм и выбрана из группы, включающей уголь, кокс и нефтяной кокс.

8. Кондиционирующая добавка по п.1, в которой упомянутая образующая шлак углеродсодержащая добавка имеет размер частиц 5×0 мм.

9. Кондиционирующая добавка по п.1, в которой упомянутая образующая шлак углеродсодержащая добавка имеет размер частиц 3×0 мм.

10. Кондиционирующая добавка по п.1, в которой упомянутая образующая шлак углеродсодержащая добавка имеет размер частиц 1×0 мм.

11. Кондиционирующая добавка по п.1, в которой частицы упомянутого легко обожженного магнезита имеют размер менее 0,149 мм и содержат более 85% MgO, и в котором упомянутое связующее включает от 5 до 30% воды, образующей связь, включающую прежде всего гидроксид магния в качестве продукта взаимодействия с упомянутым легко обожженным оксидом магния.

12. Кондиционирующая добавка по п.1, в которой упомянутый легко обожженный магнезит включает около 80% или более частиц размером менее 0,047 мм.