трубопроводов, вызываемого движугдимся жидкометаллическим теплоносителем Прогноз и контроль этого вида разрушения весьма ограничен. Кроме того , трубопроводы контура в случае нарушения очистки эвтектического сплава в система охлаждения подвержены плот ной закупорке твердыгда окислами теплоносителя, что может привести к аварии. В результате этого эксплуатация внешней части жидкометалдического контура становится опасной, а также резко снижается надежность работы плавильного агрегата. Кроме того, разрушение труб в воздушном или водяном теплообменнике может вызвать пожар или взрыв,

С целью обеспечения взрывобезопасности и повышения надежности работы и безопасности обслуживания плавильной печи, она снабжена установленными в.полости охлаждения трубчатылда теплообменниками, заполненными химически нейтральным к жидкометаллическому теплоносителю охладителем и соединенными в замкнутый контур, при этом между рабочей стенкой кристаллизатора и его трубчатым теплообменником установлен полый цилинд-. рический экран с индикатором течи в его нижней части, обраэую1ций со стенками кристаллизатора теплообменный контур, а в верхней и нижней частях рубашки кристаллизатора выполнены многозаходные винтовые каналы, напротив которых с внешней стороны рубашки установлены электромагнитные нагнетатели.

Электроконтактный индикатор течи установлен в нижней части полости экрана для контроля целостности рабочей стенки кристаллизатора и стенки самого экрана. С этой же цель к газозаполненному пространству экрана присоединен электроконтактный . манометр, настроенный на срабатывание при падении давления ниже 1, ,ат.а Для контроля целостности теплообменника кристаллизатора, вакууктой камеры, поддона и электрододержателя и стейок этих узлов на расширительно камере установлен электроконтактный маномет э, настроенный на срабатыванке при снижении давления ниже 1 ата, соответствующего нарушению герметичности стенок узлов, и при повьвцении давления вьвле 1,6-1,7 ата, соответствующего нарушению герметичности теплообменников, при этом электроконтактный манометр, .установленный на расширительной камере циркуляционного (дифенильного) контура, настроен на срабатывание при падении давления ниже установленного рабочего давленияна 0,02-0,3 ата. Для контроля герметичности электрсяодержителя в газозаполненном пространстве efo установлен электроконтактный манометр, настроенный на срабатывание при падении давления в полости ниже 1,5-1 ата.

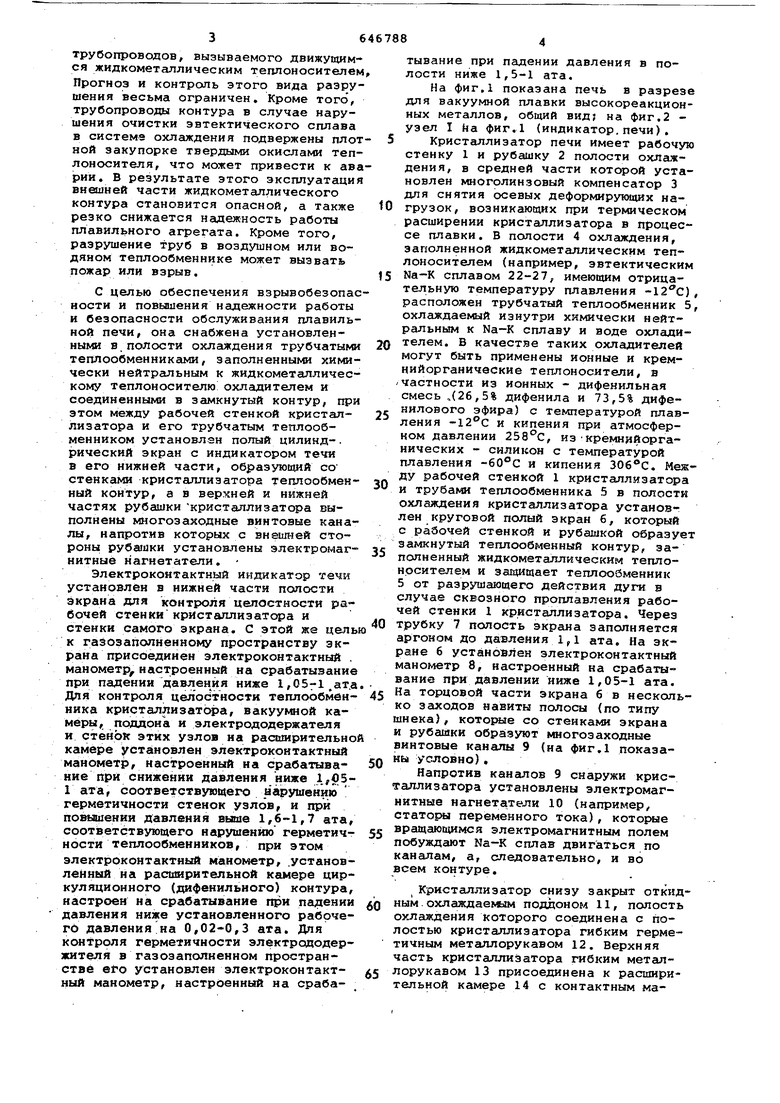

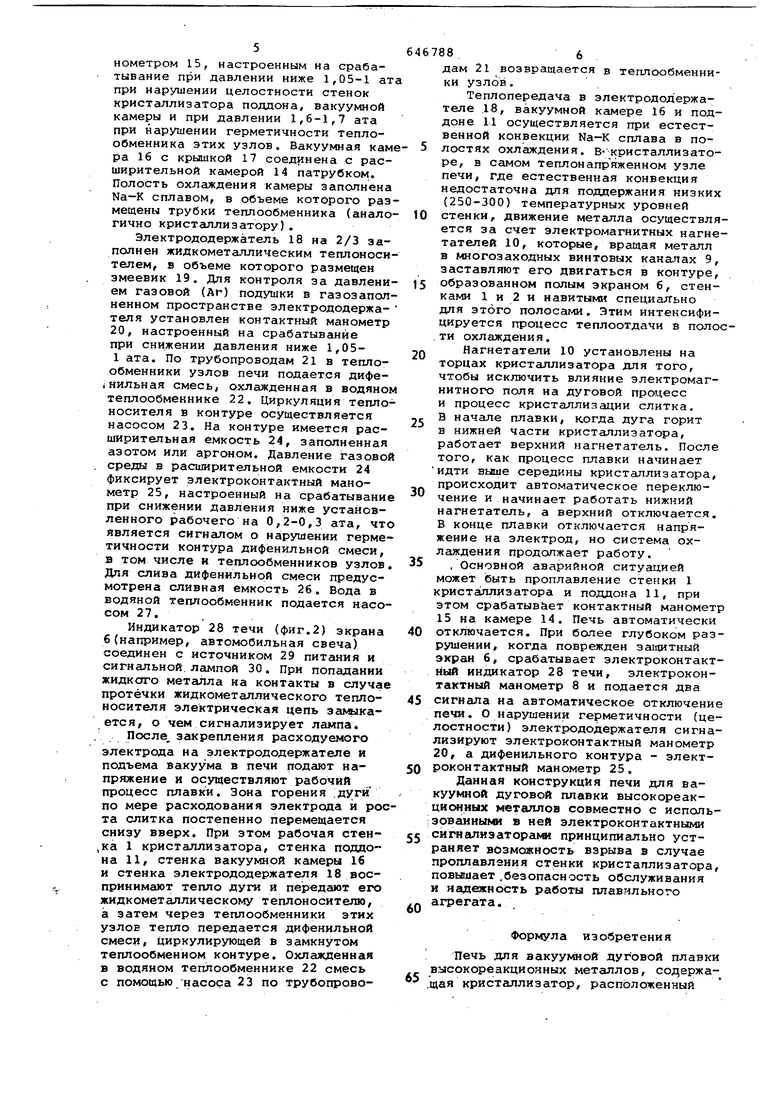

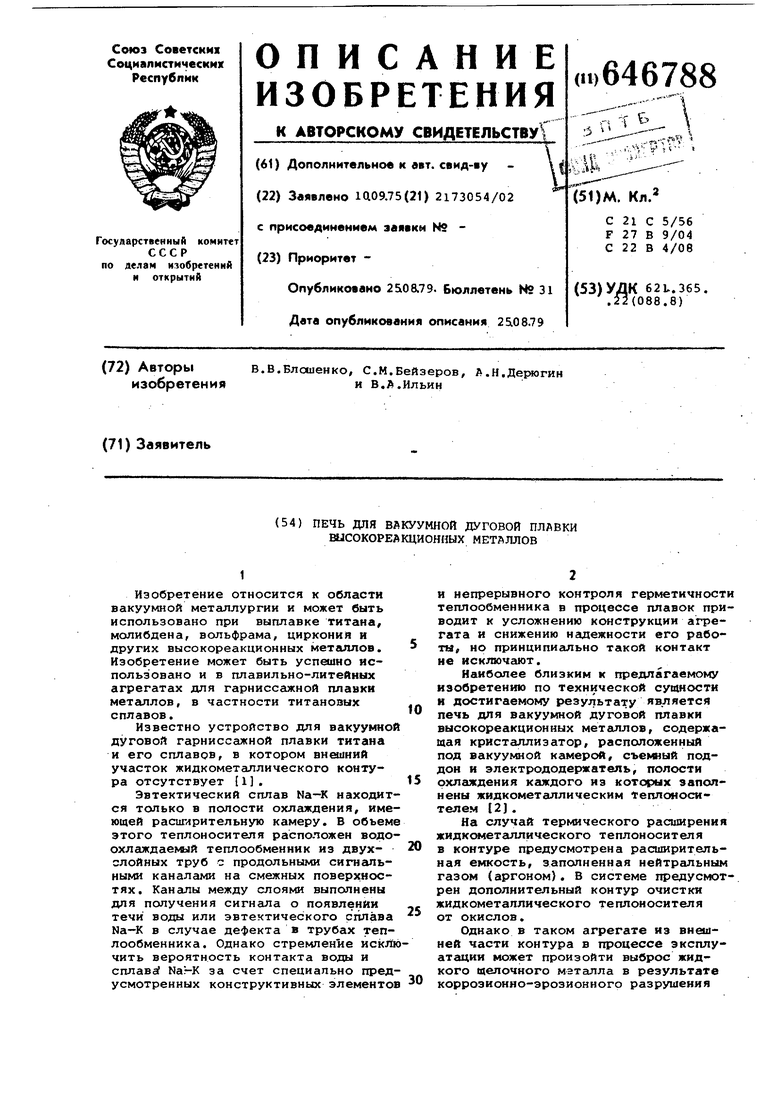

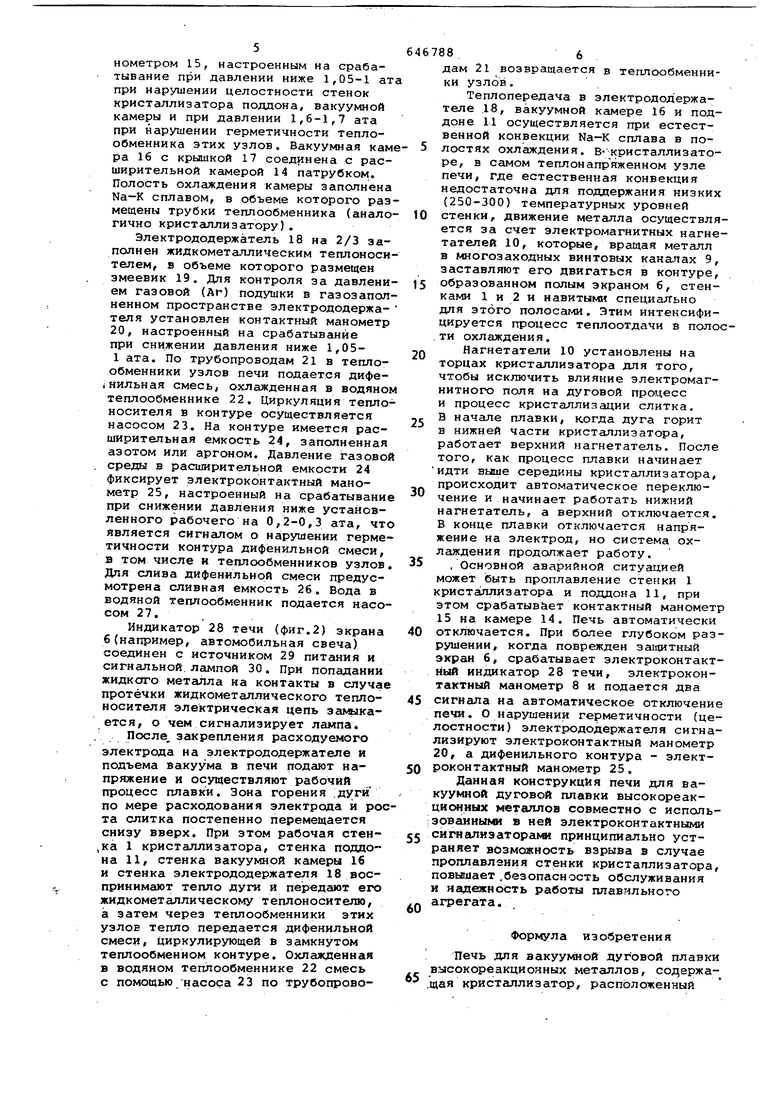

На фиг,1 показана печь в разрезе для вакуумной плавки высокореакционных металлов, общий вид; на фиг.2 узел I ha фиг.1 (индикатор,печи).

Кристаллизатор печи имеет рабочую стенку 1 и рубашку 2 полости охлаждения, в средней части которой установлен многолинзовый компенсатор 3 для снятия осевых деформирукицих нагрузок, возникаюЕоих при термическом расширении кристаллизатора в процессе плавки. В полости 4 охлаждения, заполненной жидкометаллическим теплоносителем (например, эвтектическим Na-K сплавом 22-27, имеющим отрицательную температуру плавления расположен трубчатый теплообменник 5 охлсокдаемый изнутри химически нейтральным к Na-K сплаву и воде охладителем. В качестве таких охладителей могут быть применены ионные и кремнийорганичвские теплоносители, в /частности из ионных - дифенильная смесь,(26,5% дифенила и 73,5% дифеннлового эфира) с температурой плавления и кипения при атмосферном давлении , изкремнийорганических - силикон с температурой плавления и кипения 306°С. Между рабочей стенкой 1 кристаллизатора и трубами теплообменника 5 в полости охлаждения кристаллизатора установлен круговой полый экран 6, который с рабочей стенкой и рубашкой образуе замкнутый теплообменный контур, заполненный жидкометаллическим теплоносителем и защищает теплообменник 5 от разрушающего действия дуги в случае сквозного проплавления рабочей стенки 1 кристаллизатора. Через трубку 7 полость экрана заполняется аргоном до давления 1,1 ата. На экране 6 установлен электроконтактный манометр 8, настроенный на срабатывание при давлении ниже 1,05-1 ата. На торцовой части экрана 6 в несколько заходов навиты полосы (по типу шнека), которые со стенками экрана и рубашки образуют многозаходные винтовые каналы 9 (на фиг.1 показаны условно),

Напротив каналов 9 снаружи кристаллизатора установлены электромагнитные нагнета:Твли 10 (например, статоры переменного тока), которые вращающимся электромагнитным полем побуждают Na-K сплав двигаться по каналам, а, следовательно, и во всем контуре.

Кристаллизатор снизу закрыт откидным . охлаждаемым поддоном 11, полость охлаждения которого соединена с полостью кристаллизатора гибким герметичным металлорукавом 12. Верхняя часть кристаллизатора гибким металлорукавом 13 присоединена к расширительной кг1мере 14 с контактным манометром 15, настроенным на срабатывание при давлении ниже 1,05-1 ата при нарушении целостности стенок кристаллизатора поддона, вакуумной камеры и при давлении 1,6-1,7 ата при нарушении герметичности теплообменника этих узлов. Вакуумная каме ра 16 с крышкой 17 соединена с расширительной камерой 14 патрубком. Полость охлаждения камеры заполнена Na-К сплавом, в объеме которого размещены трубки теплообменника (аналогично кристаллизатору).

Электрододержатель 18 на 2/3 заполнен жидкометаллическим теплоносителем, в объеме которого размещен змеевик 19. Для контроля за давлением газовой (Аг) подушки в газозаполненном пространстве электрододержателя установлен контактный манометр 20, настроенный на срабатывание при снижении давления ниже 1,051 ата. По трубопроводам 21 в теплообменники узлов печи подается дифе(Нильная смесь, охлажденная в водяном теплообменнике 22. Циркуляция теплоносителя в контуре осуществляется насосом 23, На контуре имеется расширительная емкость 24, заполненная азотом или аргоном. Давление газовой среды в расширительной емкости 24 фиксирует электроконтактный манометр 25, настроенный на срабатывание при снижении давления ниже установленного рабочего на 0,2-0,3 ата, что является сигналом о нарушении герметичности контура дифёнильной смеси, э том числе и теплообменников узлов. Для слива дифёнильной смеси предусмотрена сливная емкость 26. Вода в водяной теплообменник подается насосом 27. .

Индикатор 28 течи (фиг.2) экрана б(например, автомобильная свеча) соединен с источником 29 питания и сигнальной лампой 30. При попадании жидкого металла на контакты в случае протечки жидкометаллического теплоносителя электрическая цепь эамлкается, о чем сигнализирует лампа.

После, закрепления расходуемого электрода на элёктрододержателе и подъема вакуума в печи подают напряжение и осуществляют рабочий процесс плавки. Зона горения :дуги по мере расходования электрода и роста слитка постепенно перемещается снизу вверх. При этом рабочая стен,ка 1 кристаллизатора, стенка подцо на 11, стенка вакуумной камеры 16 и стенка электрододержателя 18 воспринимают тепло дуги и передают его жидкометаллическому теплоносителю, а затем через теплообменники этих уэлоЕ тепло передается дифёнильной смеси, циркулирующей в замкнутом теплообменном контуре. Охлажденная в водяном теплообменнике 22 смесь с помощью насоса 23 по трубопрово467886

дам 21 возвращается в теплообменники узлов.

Теплопередача в элёктрододержателе 18, вакуумной камере 16 и поддоне 11 осуществляется при естественной конвекции Na-K сплава в полостях охлаждения. в кристаллизаторе, в самом теплонапряженном узле печи, где естественная конвекция недостаточна для поддержания низких (250-300) температурных уровней

10 стенки, движение металла осуществляется за счет электромагнитных нагнетателей 10, которые, вращая металл в многозаходных винтовых каналах 9, заставляют его двигаться в контуре,

5 образованном полым экраном 6, стенками 1 и 2 и навитыми специаЯьно для этого полосами. Этим интенсифицируется процесс теплоотдачи в полости охлаждения.

2Q Нагнетатели 10 установлены на торцах кристаллизатора для того, чтобы исключить влияние электромагнитного поля на дуговой процесс и процесс кристаллизсщии слитка.

je В начале плавки, когда дуга горит в нижней части кристаллизатора, работает верхний нагнетатель. После того, как процесс плавки начинает идти выше середины кристаллизатора, происходит автоматическое переклю30чение и начинает работать нижний нагнетатель, а верхний отключается. В конце плавки отключается напряжение на электрод, но система охЛс1ждения продолжает работу.

35 /Основной аварийной ситуацией может быть проплавление стенки 1 криста ллизатора и поддона 11, при этом срабатывает контактный манометр 15 на камере 14. Печь автоматически

40 отключается. При более глубоком разрушении, когда поврежден зшцитный экран 6, срабатывает электроконтактный индикатор 28 течи, электроконтактный манометр 8 и подается два

45 сигнала на автоматическое отключение nevK, О нарушении герметичности (целостности) электрододержателя сигнализируют электроконтактный манометр 20, а дифенильного контура - элект50 роконтактный манометр 25.

Данная конструкция печи для вакуумной дуговой плавки высокореакционных металлов совместно с исполь; зованными в ней электроконтактными

55 сигналиэатореи принципиально устраняет воэможность взрыва в случае проплавлэния стенки кристаллизатора, повьвлает .безопасность обслуживания и надежность работы плавильного

.- агрегата, .

Формула изобретения

Печь для вакууктой дуговой плавки высокореакционных металлов, содержа щая кристаллизатор, расположенный

под вакуумной камерой, съемный поддон и электрододержатель, полости охлаждения каждого иэ которых заполнены жидкометаллическим теплоноси- телем, отличающаяся тем, что, с целью обеспечения взрывобеэопасности и повышения надежности работы и Зезопасности обслуживания плавильнойоёчи, она снабжена установленными в полостях охлаждения трубчатыми теплообменниками, эаполненными химически нейтргшьным к жидкометаллическому теплоносителю охладителем и соединенными в замкнутый контур, при этом между рабочей стенкой кристаллизатора и его трубчатым теплообменником размещен полый ,цилиндрический экран с индикатором течи в его нижней части, образующий со стенками кристгшлизатора теплообменный контур, а в верхней и нижней частях рубашки кристаллизатора выполнены многозаходные винтовые каналы, напротив которых с внешней стороны рубашки установлены электромагнитные нагнетатели.

Источники информгщии, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 355873, кл. С 22 В 53/00, 1971.

2.Проспект фирмы Zeybold-Heraeus Anlagenblatt Nr L I/A 03, 1971.

1/2.1

9иг.г

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ КАТОДНОГО КОЖУХА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2006 |

|

RU2318922C1 |

| Схема водоснабжения вакуумной дуговой печи | 1971 |

|

SU384435A1 |

| ВАКУУМНАЯ ДУГОВАЯ ГАРНИСАЖНАЯ ПЕЧЬ | 2012 |

|

RU2496890C1 |

| Электросталеплавильная печь для переплава сложнолегированных сталей и сплавов | 1976 |

|

SU606882A1 |

| Устройство для вакуумной дуговой гарниссажной плавки титана и его сплавов | 1971 |

|

SU464192A1 |

| ВАКУУМНАЯ ИНДУКЦИОННАЯ ПЛАВИЛЬНО-ЗАЛИВОЧНАЯ УСТАНОВКА | 2017 |

|

RU2663025C1 |

| СУБАТМОСФЕРНАЯ СИСТЕМА ТЕПЛОХОЛОДОСНАБЖЕНИЯ | 2016 |

|

RU2652702C2 |

| ВАКУУМНАЯ ДУГОВАЯ ГАРНИСАЖНАЯ ПЕЧЬ | 2010 |

|

RU2451758C1 |

| СПОСОБ ОХЛАЖДЕНИЯ КОРПУСА ПЛАВИЛЬНОГО АГРЕГАТА И ПЛАВИЛЬНЫЙ АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2383837C1 |

| УСТРОЙСТВО ОХЛАЖДЕНИЯ И УТИЛИЗАЦИИ ТЕПЛА ОТХОДЯЩИХ ИЗ ПЕЧИ ГАЗОВ | 1994 |

|

RU2082929C1 |

Авторы

Даты

1979-08-25—Публикация

1975-09-10—Подача