1

Изобретение относится к области полимерного машиностроения, в частности к машинам для литья под давлением полимерных материалов.

Известен механизм вращения и перемещения шнека машины для литья под давлением, содержащий соединенный с двигателем приводной вал с уплотнительными средствами, гидроцилиндр с каналами для подачи рабочей жидкости в поршневую и штоковую полости гидроцилиндра, поршень которого соединен со шнеком и установлен в гидроцилиндре с возможностью возвратнопоступательного перемещения, и источник рабочей жидкости 1. Недостатками известного механизма являются малая надежность и наличие громоздких упорных подшипников для воспринимания осевых нагрузок, возникающих при работе.

Известен механизм вращения и перемещения шнека машины для литья под давлением, содержащий соединенный с двигателем приводной вал с уплотиительпыми участками, гидроинлиндр с основным каналом для полачи рабочей жидкости на торец ризмешепного в нем полого поршня, жестко соединенного со шнеком и установл1 нно10

с возможностью совместного вращения с приводным валом, расположенным в полости поршня концентрично ему, и осевого перемещения относительно приводного вала, и источник рабочей жидкости 2. Недостатком известного механизма является малая надежность механизма из-за значительных осевых нагрузок на приводной вал.

Целью изобретения является Г1овышение надежности механизма за счет компенсации

осевых нагрузок.

Указанная цель достигается благодаря .тому, что уплотнительные участки приводного вала выполнены в виде двух кольцевых выступов, первый из которых размещен со стороны шнека, а второй между двигателем

и основным каналом подачи рабочей жидкости гидроиилиндра, при этом приводной в выполнен с продольным отверстием, соединяющим полость между поршнем и торцом приводного вала с источником рабочей жид-

кости посредством дополнительного радиального канала, выполненного в гидроци.линдре в зоне второго уплотнительного участка.

Цель изобретенИя достигается также благодаря выполнению приводного вала с кольцевым буртиком для передачи кевых

усилий на гидроцилиндр, расположенным между вторым уплотнитеЛьным участкам и двигателем. ,, , .,

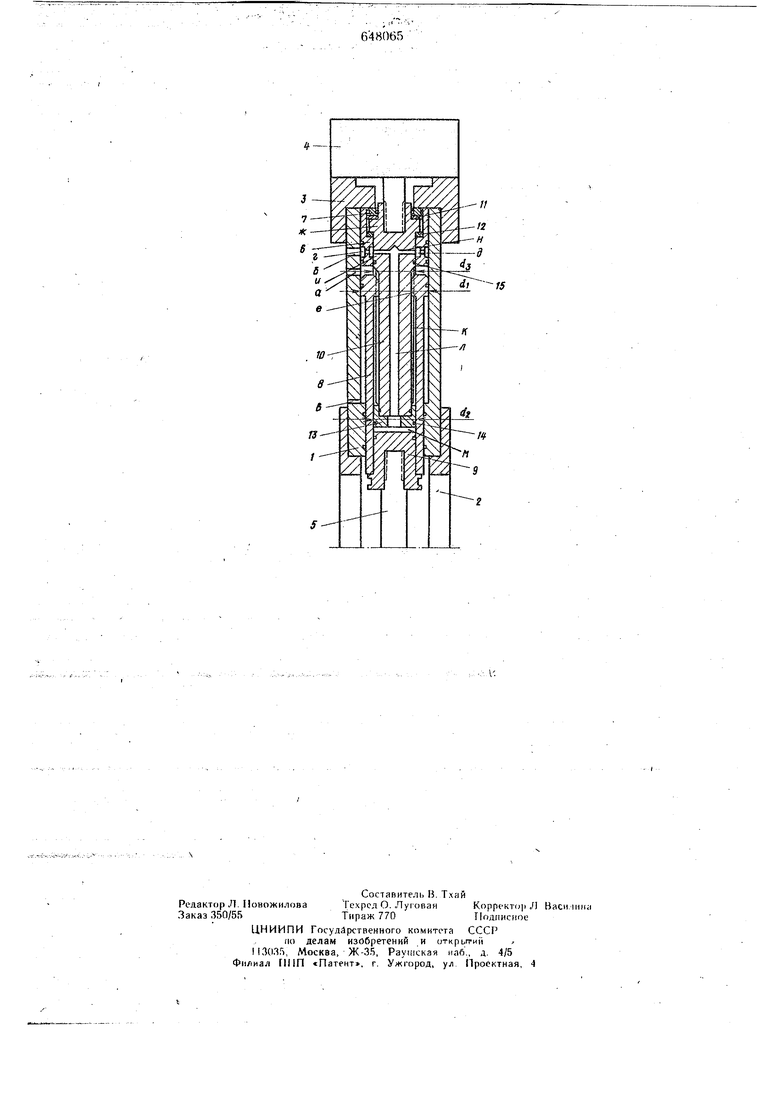

Конструкция механизма представлена на чертеже.

Механизм состоит из полого гидроцилиндра 1, соединенного одним концом с переходным элементом 2, связанным со станиной машины (на чертеже не показана); а другим концом - с фланцем 3, на котором установлен электрический или.гидравлический двигатель 4 привода шнека 5.-

Гидроцилиндр I ВЫПОЛН61Н с тремя радиальными каналами «а, «б и «в для подачи гидравлической рабочей жидкости; два канала - основной «а и дополнительный «б расположёны у конца гидроцилиндра 1, обращенного к двигатели 4, а один канал конца гидроц илинд ра 1, обращенного к переходному элементу 2.г -В обращенном к двигателю конце гидроцилиндра 1 установлена.и жестко соединена с гидроцилиндром 1 гильза 6, выполненная с кольцевьши проточками «г и «д по наружной и внутренней поверхностям, соединенными между собой. -

Дополнительный канал «б для подачи гидравлической жидкости, выполненный в гидроцилиндре 1, совпадает с Кольцевой проточкой «г гильзы 6 и образует первое гидрШиче кЪе присс(ё|СййШйе дайТОёОТ с источником рабочей жидкости (на чертеже не показан); каналы «а и «в гидроцилиндра 1 - соответственно второе и третье гидравлические присоединения.

Внутри гильзы 6 смонтировано уплотнительное кольцо 7. Внутри гидроцилиндра 1 установлен поршень 8 с возможностью возвратно-поступательного перемещения и вращения вокруг своей оси. Поршень 8 выполнен полым и заглушен со стороны шнека 5 цапфой 9. Шнек 5 и цапфа 9 жестко соединены друг с другом. На своем конце, обращенном к двигателю 4, полый поршень 8 имеет кольцеобразный участок, с наружным диаметром di , поверхность которого сопрягается с внутренней поверхностью полого гидроцилиндра I по скользящей посадке. Внутренняя поверхность кольцеобр ажотО участка выполнена с продольными канавками «е,

распбложенными равномерне1Го 15Кружчости. Другой участок поршня 8 имеет наружный

диаметр меньший, чем di, и сопрягается с внутренней поверхностью полого гидроцилиндра 1 по скользящей посадке. Внутренний диаметр поршня 8 выполнен большим внутреннего диаметра кольцеобразного участка поршня 8..-,

В полости поршня 8 устан овлен приводной вал 10, соединённый с двигате.дем 4, напри.мер, шпоночньтм соединением. Приводной вал 10 в.мёстё сбедйнения с ДВйгателем 4 выполнен с кольцевым буртиком «ж для передачи осевых усилий на гидроцилиндр 1, размещенным внутри гильзы 6 и взаимодействующим с подшипниками 11 и 12. На другом конце приводной вал 10 снабжен кольцевым выступом в виде жестко соединенной с валом 10 втулки 13, имеющей проходноепродольное отверстие и наружный диаметр d. Наружная поверхность втулки 13 и внутренняя поверхность поршня 8 со- . пряжены по скользящей посадке и, кроме .того, соединение загерметизировано уплотнительным кольцом 14,. установленным во

втулке 13. Это соединение является первым уплотнительньш участком приводного вала 10. Приводной вал 10 со стороны двигателя 4 выполнен с кольцевым выступом «и с наружным диаметром dj, сопрягаемым с внутренней поверхностью гильзы 6 по скользящей посадке и загерметизированный уплоТнителЬным кольцом 15, установленным на приводном валу 10. Это соединение является вторым уплотнительным участком приводного вала 10, причем диаметр dj второго.

Q уплотнительного учаётка равен наружному диаметру dj. первого уплотнительного участ-ка. Между двумя уплотнительными участками приводной вал 10 имеет меньший диаметр

ri въгполнен с продольными ребрами жесткости «к, взаимодействующими с соответствующими продольными .канавками «е кольцеобразного участка поршня 8 и, образующими, таким образом, шлицевое соединение для совместного вращения и перемещения друг относительно друга поршня 8 и приводного вала 10. В приводном вале 10 на его оси со стороны цапфы 9 выполнено продольное отверстие «л, соединяющее полость «м Между соединенной с поршнем 8 цапфой 9 и торцсм приводного вала 10 с источником рабочей жидкости посредством

35 радиальногоКанала дополнительного радиального канала «б.

Механизм работает следующим образом. В начале рабочего цикла шнек 5 и пор-. шень 8 находятся в крайнем переднем поло0 жении. Фаза дозирования начинается с момента вращения шнека 5 от двигателя 4 и через приводной вал Ш. Пластицированная масса Перемещаегся вдоль шнека 5 и

накапливается в сопловой части машины. При этом шнек 5 и связанный с ним поршень 8 отходят назад до установленной конечным йыкЛючателем величина хода, определяемого необходимым для формования объемом расплава. В этой фазе первое и третье гидравлические присоединения, т. е. каналы «б .и «в гидроцнлиндра 1 соединены на слив с источником для рабочей жидкости. Рабочая ЖИДКОСТЬ; вытесняемая поршнем 8 через канал «а второго гидравлического присоединения проходит через устройство, создаюТцее дополнительное сопротивление свободному вытеканию рабочей жидкости из гидроцилиндра 1. Избыточное давление, создавае; мое вращением шнека 5 при пластикации формовочной массы, обеспечивает преодолевание поршнем 8 дополнительного сопротивлсния при перемещении назад и уплотнение расплава массы перед Шнеком 5. Так как диаметры первого и второго участков уплотнения dg и di равны между собой, то осевые усилия на приводной вал 10 от рабочей жидкости взаимно уравновешивают друг друга. Осевое усилие, возникающее в результате трения при перемещении порщня .8 вдоль приводного вала 10 в щлйцевом соединении передается через кольцевой 6yptHK вала 10, кольцо подшипника П и кольцо 7 на корпус фланца 3 и замыкается в силовых колонках мащины. Однако по величине это усилие мало, т. к. шлицевое соединение находится в рабочей жидкости, являющейся смазочным материалом, поэтому коэффициент трения минимален. Кроме того, осевое .усилие от трения полностью компенсировать, например, выполнив диаметр da первого участка уплотнения на определенную величину больще, чем dj второго участка уплотнения.. После набора дозы расплава формовочной массь следует операция инженции Для перемещения шнека 5 в направлении сопловой части машины через первое и второе гидравлические присоединения . «б. и «а . . нагнетается под давлением рабочая жидкость. Третье гидравлическое присоединение «в при этом соединено со,сливом. Шнек 5 перемещается вперед, впрыскивая подготовленную формовочную массу в пресс-форму. Рабочая жидкость, нагнетаемая через канал «б, нагружает осевым усилием цапфу 9, величин а которого пропорциональна площади , а через канал «а нагружает поршень 8 осевым усилием, пропорциональным площади торцовой части кольцеобразного участка порщня 8, равной {di -d) и направленным в противоположную сторону от двигателя 4. Если первое и второе гидравлические присоединения «б и «а нагружаются равными давлениями, то поршень 8 нагружается суммарным усилием, равным произведению давления рабочей жидкости на общую площадь . При этом приводной вал 10 нагружается осевым усилием, равным произведению давления рабочей жидкости на площадь т-. Это усилие передается через кольцевой буртик «ж приводного вала. 10, подщипник П, уплотнительное кольцо 7 на фланец 3 и замыкается в силовых колоннах машины. В остальных фазах и режимах формования повторяются описанные выше Ступени работы механизма.

6 Механизм по изобретению можно использовать не только для привода игнека, но и для привода других элементов машины, совершающих вращательное и поступательное движения. Благодаря применению настоящего механизма можно значительно повысить надежность механизмов вращения и перемещения щнека машины для литья под давлением за счет того, что большая часть осевых усилий компенсируется и поэтому отпадает необходимость в применении мощных упорных подшипников качения и упрощается конструкция механизма. Формула изобретения 1. Механизм вращения и переменхения шнека машины для литья под давлением, содержащий соединенный с двигателем приводной вал с уплотнительными участками, гидроцилиндр с основным каналом для подачи рабочей жидкости на торец размещенного в нем полого порщня, жестко соединенного со шнеком и установленного с возможностью совместного вращения с приводным валом расположенным в полости поршня концентnar rmnriSi/OLJiJUFm о по гтлг-ттл ппшгт1Ю Lrr uiioiiT. рично ему, и осевого перемещения относительно приводного вала, и источник рабочей жидкости, отличающийся тем, что, с целью повышения надежности механизма за счет компенсации осевых нагрузок, уплотнительные участки приводного вала выполнены в виде двух кольцевых выступов, первый из которых размещен со стороны щнека, а второй между двигателе.м и основным каналом подачи рабочей жидкости гидроцилиндра, при этом приводной вал выполнен с продольным отверстием, соединяющим полость между поршнем и торцом приводного вала с источником рабочей жидкости посредством дополнительного радиального канала, выполненного в гидроцилиндре в зоне второго уплотнительного участка. 2. Механизм по п. 1, отличающийся тем, что приводной вал выполнен, с кольцевым буртиком для передачи осевых усилий на гидроцилиндр, расположенным между вторым уплотнйтельным участком и двигателем. Источники информации, принятые ьо внимание при.экспертизе I. Гурвич С. Г. Машины для переработки термопластических материалов, «Машиностроение, М., 1965, с. 99. 2. Патент США № 3510915, кл. В 29 F 1/06, 1970;

IS

Авторы

Даты

1979-02-15—Публикация

1975-01-03—Подача