I

Изобретение огносигся к литейному производству, в частности к питью под давлением металлов и сплавов.

Известен механизм запирания пресс- форм для литья под давлением, содержащий подвижную и неподвижную плигы-формодержатели и гидравлические устройства для перемещения подвижной плигы, причем каждое гидравлическое устройство содержит полыйЦИЛИНДР, внутри которого размещен поршень, имеющий по обеим сторонам штоки. Первый шток соединен с подвижной плитой. Между внутренней поверхностью цилиндра и поршнем выполнен кольцевой .зазор. Кроме того, в цилиндре расположен дополнительный полый поршень, образукадий плотную посйдку с внутренней поверхностью цилиндра и со вторым штоком. Полый поршень установлен с возможностью осевого перемещения в цилиндре. При этом диаметры всех шГОКОВ, связанных с подвижной плитой, одинаковы ij .

Известный механизм хорошо работает на мсяиных машинах для лигья под давлением, которые требуют очень больших усилий запирания. Однако поскольку запирание йГ размыкание пресс-форм таким механизмом занимает относительно много времени, то при использов1анйи механизма на машинах не может быть изгоговлено большое количество отливок. Это, в частности, является недостатком при применении механизма на маломощных машинах, которые не требуют наличия больших усилий.

Целью изобретения является повышение производительности и надежности ра-( боты механизма.

Цель достигается тем, что полый поршень выполнен с кольцевым выступом, соответствующим по толщине величине кольцебого зазора между цилиндром и поршнем, при этом, по крайней мере, в двух гидравлических устройствах штокн, связаннБте с подвижной плитой, имеют диаметры большие, чем вторые штокн, а, по крайней мере, в двух других гидравлКческих устройствах - меньшие. Кроме . того, соотношение плсхцадей поперечнот а

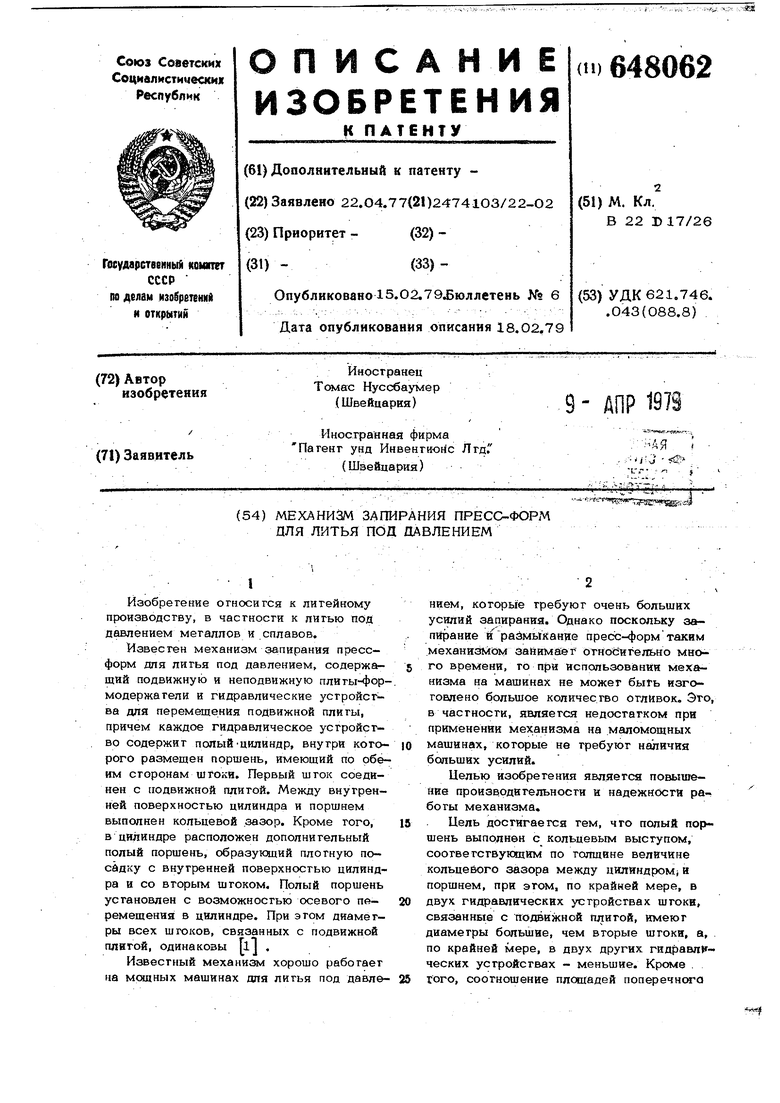

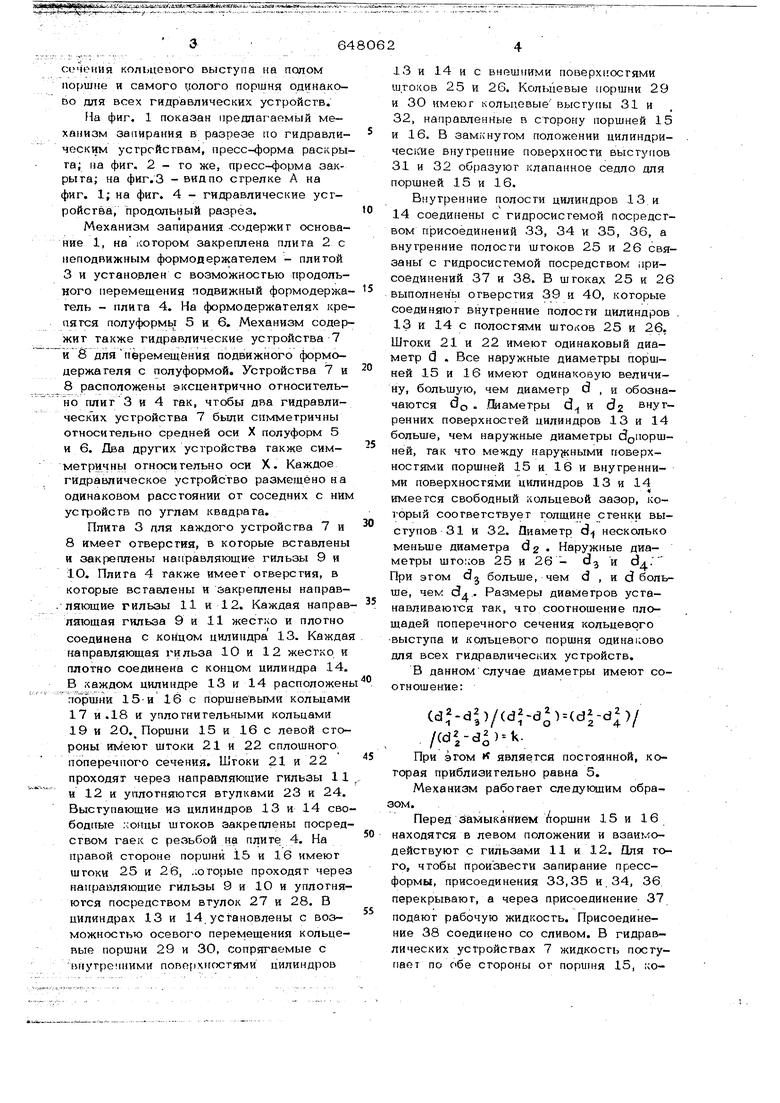

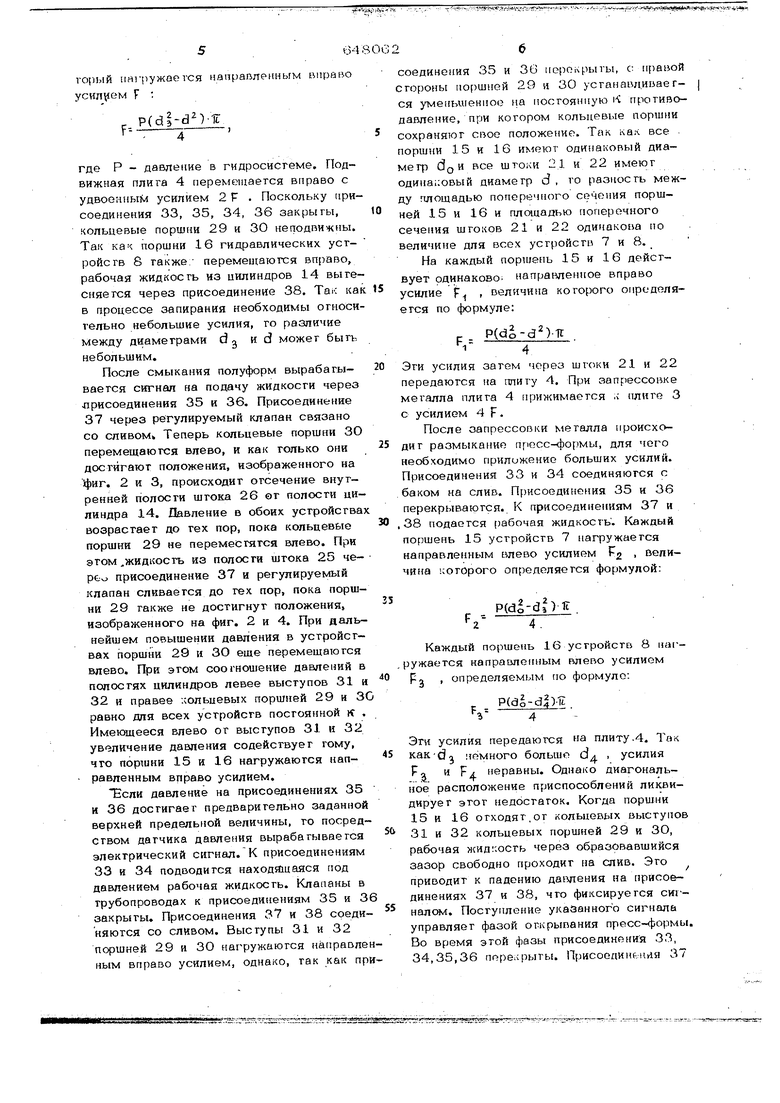

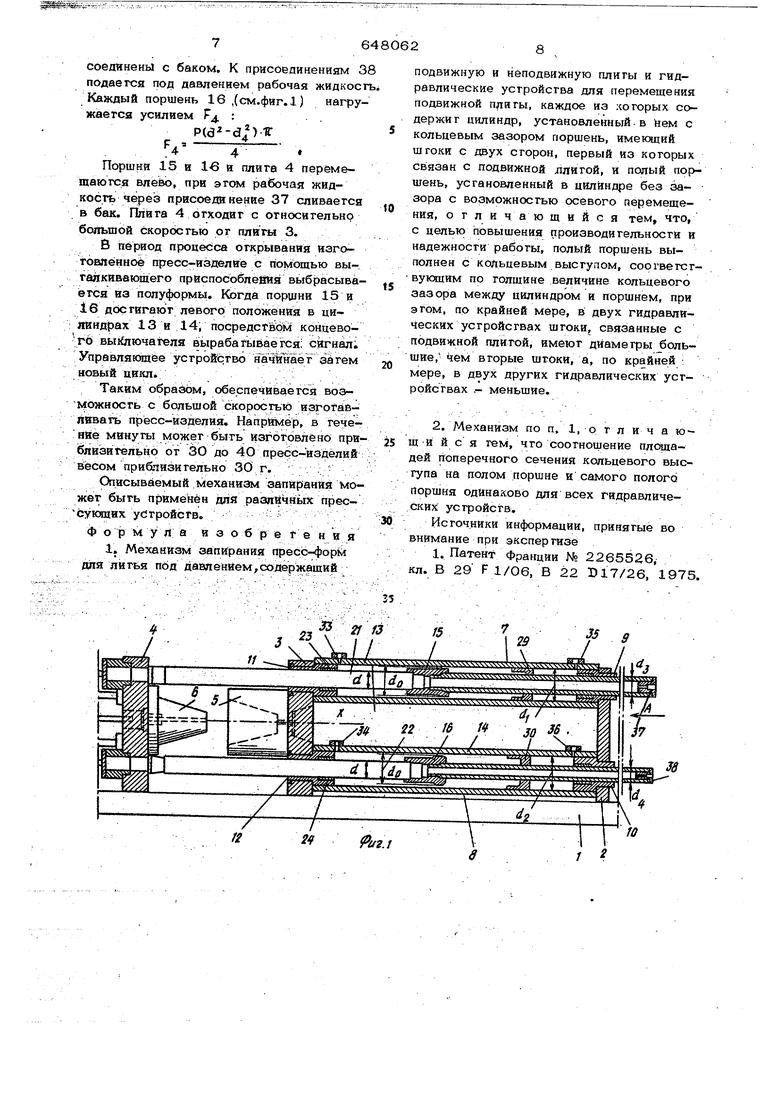

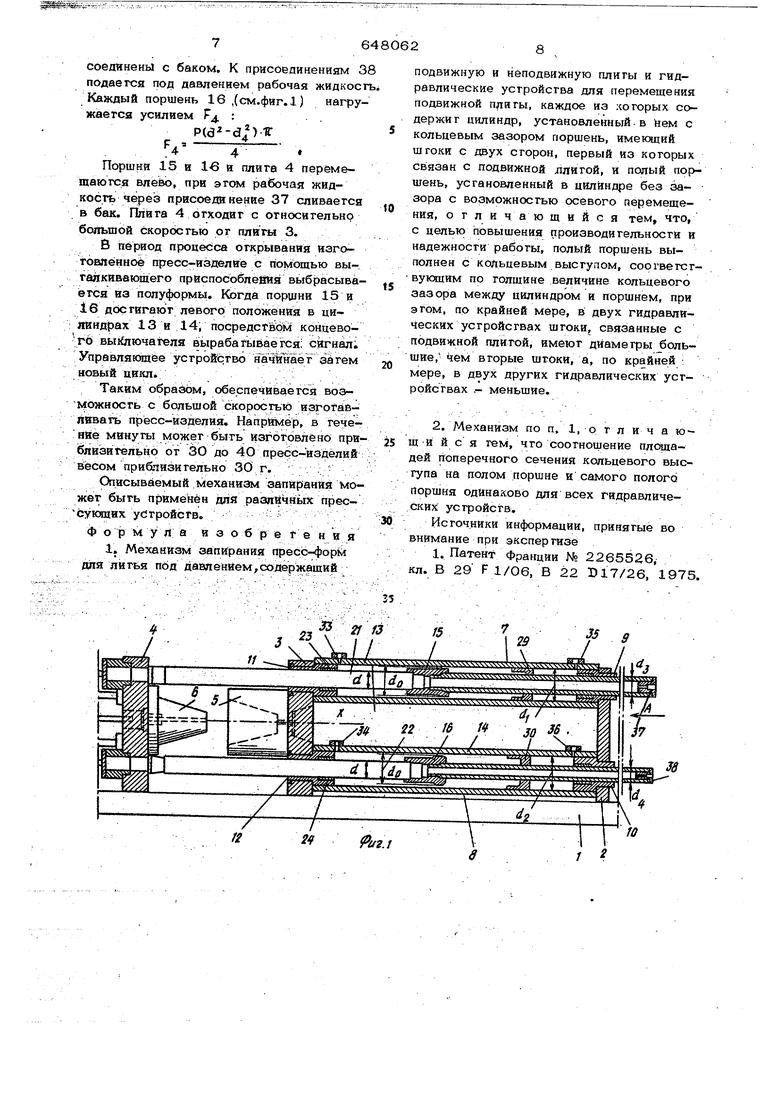

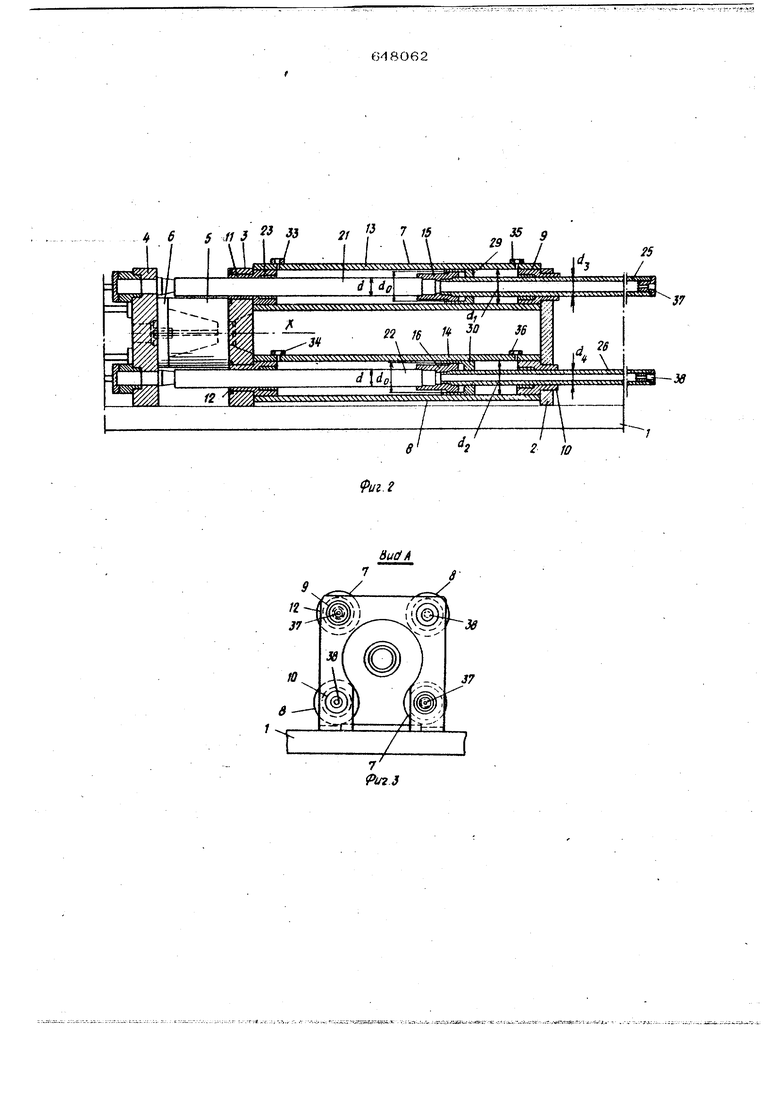

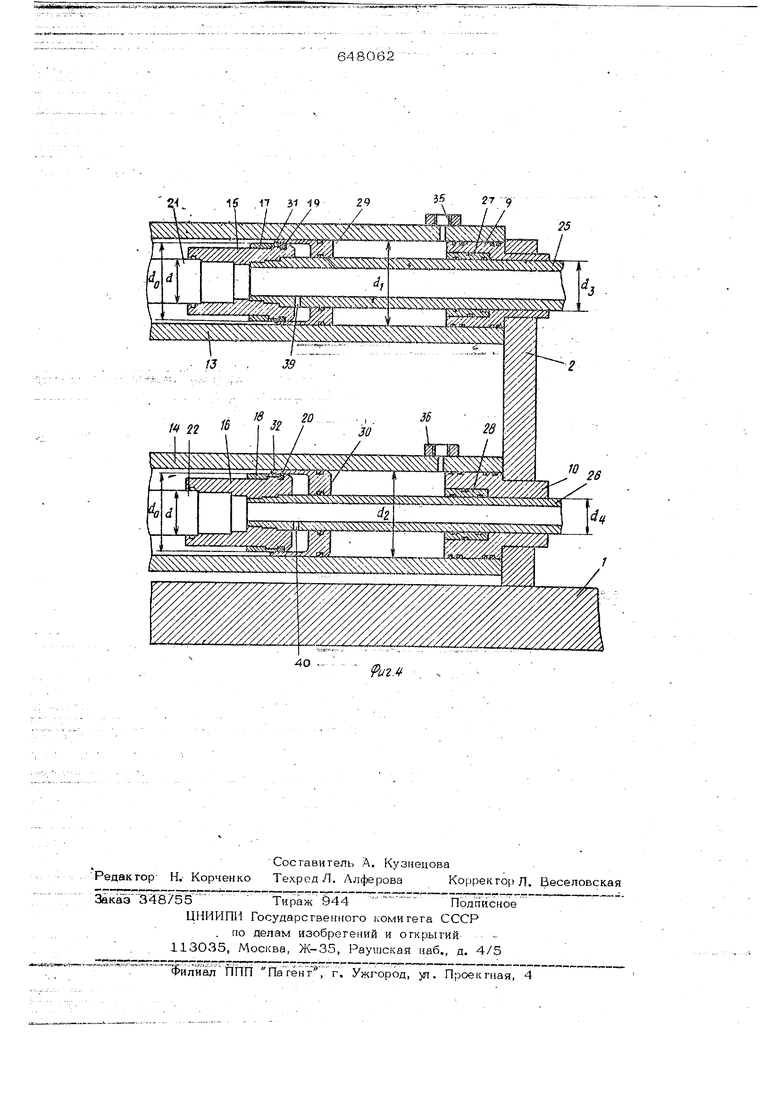

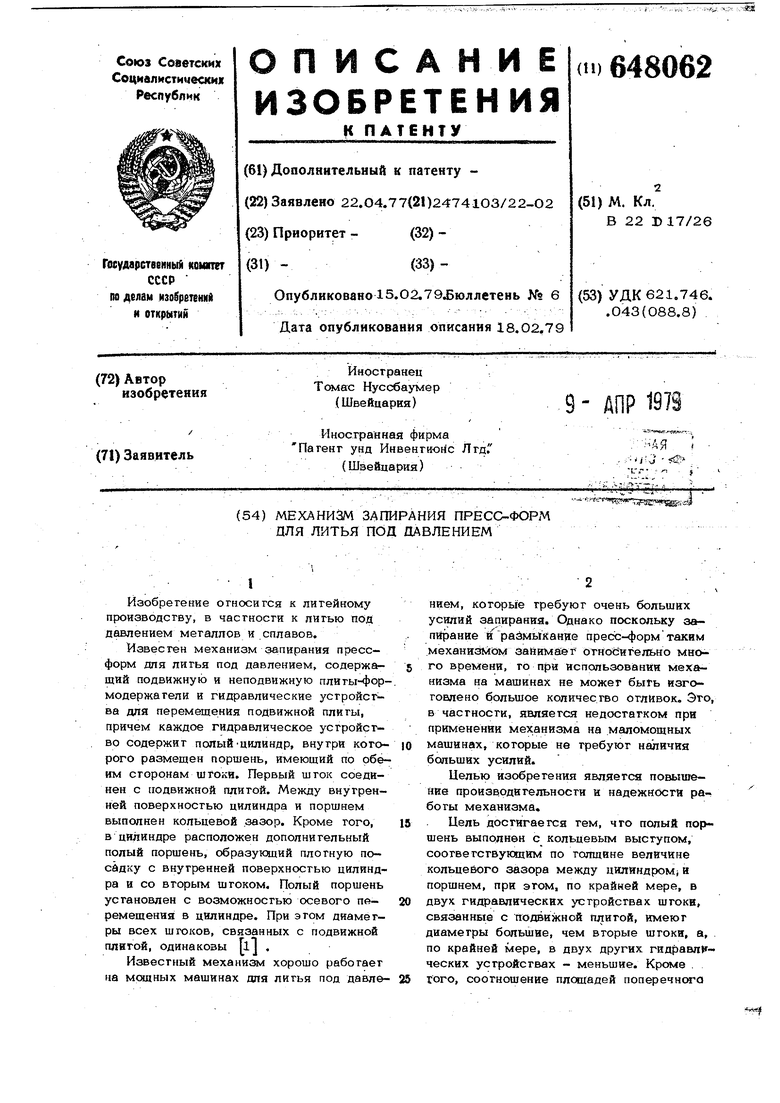

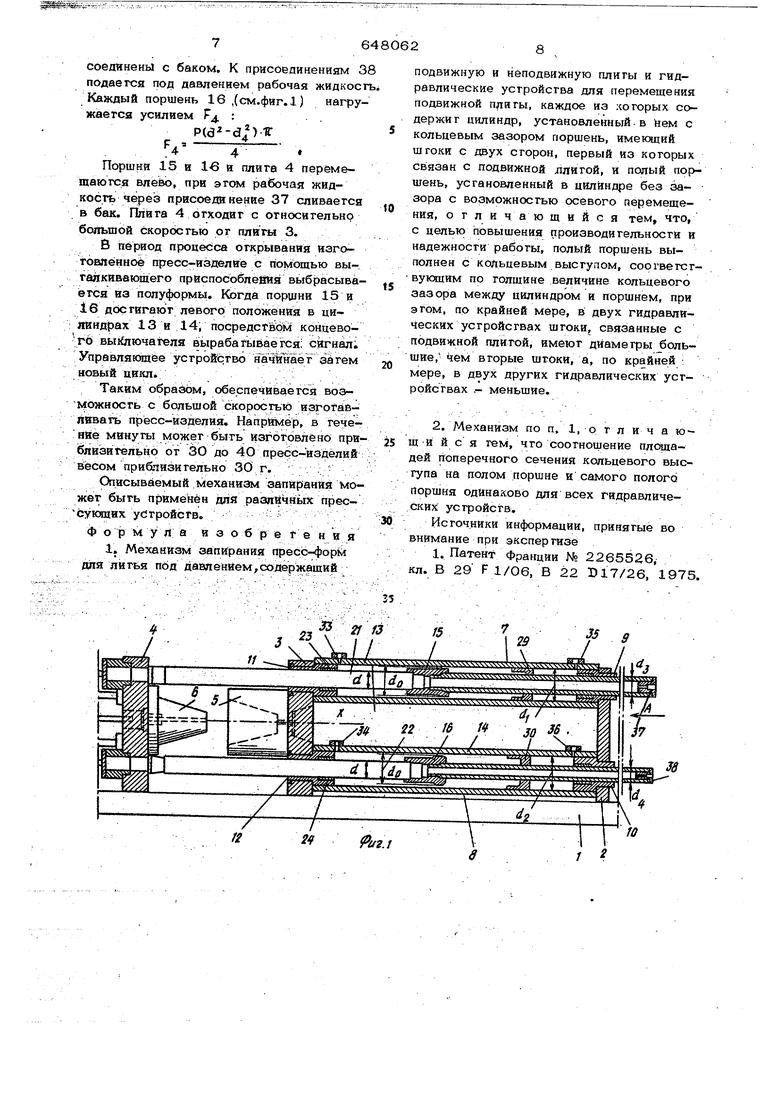

648062 с(,чения кольцевого выступа на полом поршне и самого Г;Юлого поршня одинаково для всех гидравлических устройств. На фкг, 1 показан предлагаемый механизм запирания в разрезе по гидравлическим устройствам, пресс-форма раскрыта; на фиг. 2 - то же, пресс-форма закрыта; на фиг.З - вид по стрелке А на фиг. 1; на фиг. 4 - гищзавлические устройства, продольный разрез. Механизм запирания -содержит основание 1, на котором закреплена плита 2 с неподвижным формодержателем - плитой 3 и установлен с возможностью продольного перемещения подвижный формодержатель - плита 4. На формодержагелях крепятся полуформь 5 и 6. Механизм содержит также гидравлические устройства 7 и 8 дляперемещения подвижного формодержа тел я с полуформой. Устройства 7 и 8 расположены эксцентрично относительно плит 3 и 4 так, чтобы два гидравлических устройства 7 были симметричны относительно средней оси X полуформ 5 и 6. Два других устройства также симмегричны относительно оси X. Каждое гидравлическое устройство размещено на одинаковом расстоянии от соседних с ним устройств по углам квадрата. Плита 3 для каждого устройства 7 и 8 имеет отверстия, в которые вставлены и закреплены направляющие гильзы 9 и Ю. Плита 4 также имеет отверстия, в которые вставлены и закреплены направ- . ляющие гильзы 11 и 12. Каждая направ ляющая гильза 9 и 11 жестко и плотно соединена с концом цилиндра 13. Кажда направляющая гильза 10 и 12 жестко и плотно соединена с концом цилиндра 14. В каждом цилиндре 13 и 14 расположен поршни 15-и 16 с поршневыми кольцами 17 и .18 и уплотнительными кольцами 19 и 2О. Поршни 15 и 16 с левой стороны имеют штоки 21 к 22 сплошного поперечного сечения. Штоки 21 и 22 проходят через направляющие гильзы 11 и 12 и уплотняются втулками 23 и 24. Выступающие из цилиндров 13 и 14 сво бодпые ;-:опцы штоков закреплены посредством гаек с резьбой на плите 4. На правой стороне поршни 15 и 16 имеют штоки 25 и 26, .юторые проходят через направляющие гильзы 9 и10 и уплотняются посредством втулок 27 и 28. В цилиндрах 13 и 14 установлены с возможностью осевого перемещения кольцевые поршни 29 и 30, сопрягаемые с внутренними попорхигютями цилиндров 13И 14 и с внешними поверхностями штоков 25 и 26. Кольцевые поршни 29 и ЗО имеют кольцевые выступы 31 и 32, направленные в сторону поршней 15 и 16. В замкнутом положении цилиндричес1с:ие внутренние поверхности выступов 31 и 32 образуют клапанное седло для поршней 15 и 16. Внутренние полости цилиндров 13 и 14соединены с гидросистемой посредством присоединений 33, 34 и 35, 36, а внутренние полости штоков 25 и 26 связаны с гидросистемой посредством присоединений 37 и 38. В штоках 25 и 26 выполнены отверстия 39 и 4О, которые соединяют внутренние полости цилиндров 13 и 14 с полостями штоков 25 и 26. Штоки 21 и 22 имеют одинаковый диаметр d . Все наружные диаметры поршней 15 и 16 имеют одинаковую величину, большую, чем диаметр d , и обозначаются do . Шаметры d и 62 внутренних поверхностей цилиндров 13 и 14 больше, чем наружные диаметры вдпоршней, так что между нару кными поверхностями поршней 15 и 16 и внутренними поверхностями цилиндров 13 и 14 имеется свободный кольцевой зазор, который соответствует толщиг е стенки выступов 31 и 32. Диаметр d несколько меньше диаметра dg . Наружные диаметры што:;ов 25 и 26 - d и этом dj больше, чем d , и d больше, чем d . Размеры диаметров устанавливаю1х;я так, что соотношение площадей поперечного сечения кольцевого выступа и кольцевого поршня одинаково для всех гидравлических устройств. В данном случае диаметры имеют соотношение: (,)/()(d|-d)/ /(d|-d)-k. При этом к является постоянной, которая приблизительно равна 5. Механизм работает следуклцим обраом. Перед ёамыкайием поршни 15 и 16 находятся в левом положении и взаимодействуют с гильзами 11 и 12. Для того, чтобы Произвести запирание прессформы, присоединения 33,35 и, 34, 36 перекрывают, а через присоединение 37 подают рабочую жидкость. Присоединение 38 соединено со сливом. В гидравлических устройствах 7 жидкость поступает по обе стороны or пopuп я 15, когорый нагружается направленным вправо Г P(d|-dM-ir где Р - давление в гидросисгеме. Подвижная пли га 4 перемещается вправо с удвоеаньни усилием 2 Г . Поскольку присоединения 33, 35, 34, 36 закрыты, кольцевые поршни 29 и 30 неп одвич ны. Так поршни 16 гидравлических устройств 8 также; перемещаются вправо, рабочая жидкость из цилиндров 14 вытесняется через присоединение 38. TEJ: ка в процессе запирания необходимы относи тельно небольшие усилия, то различие между диаметрами d и d может быть небольшим. После смыкания полуформ вырабатывеется сигнал на подачу жидкости через лрисоединения 35 и 36. Присоединение 37 через ре гулируемый клапан связано со сливом Теперь кольцевые поршни ЗО перемещаются влево, и как только они достигают положения, изображенного на фиг. 2 и 3, происходит отсечение внутренней полости штока 26 ог полости цилиндра 14. Давление в обоих устройства возрастает до тех пор, пока кольцевые поршни 29 не переместятся влево. При этом,жидкость из полости штока 25 че- pe-j присоединение 37 и регулируемый клапан сливается до тех пор, пока поршни 29 также не достигнут положения, изображенного на фиг. 2 и 4. При дальнейшем повышении давления в устройствах поршни 29 и ЗО еще перемещаются влево. При этом соотношение давлений в полостях цилиндров левее выступов 31 н 32и правее кольцевых поршней 29 и ЗО равно для всех устройств постоянной к , Имеющееся влево от выступов 31 и 32 увеличение давления содействует тому, что поршни 15 и 16 нагружаются направленным вправо усилием. Если давление на присоединениях 35 и 36 достигает предварительно заданной верхней предельной величины, то посредством датчика давления вырабатывается электрический сигнал. К присоединениям 33и 34 подводится находящаяся под давлением рабочая жидкость. Клаааны в трубопроводах к присоединениям 35 и 3 закрыты. Присоединения 37 и 38 соединяются со сливом. Выступы 31 и 32 поршней 29 и 30 нагружаются направлен ным вправо усилием, однако, так как при

6-18 ОС соединения 35 и 36 11е(1окрыгы, с: 11)авой стороны поршней 29 я 30 устанавдинвегся уменьшенное на постоянную i-i противодавление, при котором кольцевые поршни сохраняют свое положение. Так isax все поршни 15 и 16 имеют одинаковый диаметр do и все штоки 21 и 22 имеют одина;:оБый диаметр d, то разность между площадью поперечного сечения поршней 15 и 16 и площадью Г ог1еречного сечения штоков 21 и 22 одинакова по величине для всех устройств 7 и 8. На каждый noputeEib 15 и 16 действует одинаково HanpatvieHHoe вправо усилие P.J , величина определяется по формуле: Р P(3o-d)--n: 4 Эти усилия затем через штоки 21 и 22 передаются на плиту 4. При запрессовке металла плита 4 прижимается . (тлите 3 с усилием 4 F. После запрессовки металла происходит размыкание пресс-формы, для чего необходимо приложение больших усилий. Присоединения 33 и 34 соединяются с баком на слив. Присоединения 35 и 36 перекрываются. К присоединениям 37 и 38 подается )абочая жидкость. Каждый поршень 15 устройств 7 нагружается направленным влево усилием Рд величина которого определяется формулой: P(di-dj) ti Каждый поршень 16 устройстЕ 8 nai-ружается направленным влево усилием PJ , определяемым по формуле: P( Ч-4 Эти усилия передаются на плиту.4. Так KaKdj :темного больше d . усилия РЯ 4- . Однако диагональное расположение приспособлений ликвидирует этот недостаток. Когда поршни 15 и 16 отходят,от кольцевых выступов 31 и 32 кольцевых поршней 29 и ЗО, рабочая жид:.ость через образовавшийся зазор свободно проходит на слив. Это приводит к падению да1У1ения на присоединениях 37 и 38, что фиксируется сигналом. Поступление указанного сигнала управляет фазой открывания пресс-формы. Во время этой фазы присоединения 33, 34,35,36 поре.1рыты. Присоеаииыыя 37

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для литья под давлением | 1978 |

|

SU880622A1 |

| Машина для литья под давлением | 1978 |

|

SU749560A1 |

| Машина литья под давлением | 1976 |

|

SU604623A1 |

| Машина литья под давлением | 1979 |

|

SU831308A1 |

| Машина литья под давлением | 1982 |

|

SU1026943A1 |

| Машина для литья под давлением | 1984 |

|

SU1266651A1 |

| Машина для литья под давлением | 1973 |

|

SU445516A1 |

| Гидравлическая система управления механизмом запирания машины литья под давлением | 1980 |

|

SU1152706A1 |

| Машина литья под давлением | 1975 |

|

SU548367A1 |

| Выталкивающее устройство машины литья под давлением | 1984 |

|

SU1253722A1 |

.г:t ra;зrЛ- f:ii-JJ;;5aEaaaiarr: rгaтаJ;a jy f

соединень с баком, К присоединениям 38 подав гея под давлением рабочая жидкосг Каждый поршень 16 ,(см.фиг.1) нагружав гса усилием Рд :

P(d -dM-R

Поршня 15 и 16 и плига 4 перемещаю гея влево, при эгом рабочая жидкость чере;з присоединение 37 сливается в бак. Шита 4 отходит с относительно

большой СКОрСЮТЬЮ от ПЛИТЫ 3.

В период процесса открывания изготовпёиное пресс-изделие с помощью вытаякиваюшего приспособлейия выбрасываетсн из полуформы. Когда поршни 15 и 1б достигают левого положения в цияиндрах 13 и 14i посредстЩм концевого вый1ючагела вырабатывается: сигнал. Управляющее устройство г за тем новый цикл.

Таким образом, обеспечивается воз{.ожность с большой скоростью изгоТайпввагь пресс-изделия. Например, в Течение мину;ты может быть изготовлено приблизительно от 30 до 40 прерс-издёлий весом приблизительно 30 г.

Описываемый механизм запирания может быть применён для различных прессукяпих устройств. :

Формула и 3 обре т е н и я

подвижную и неподвижную плиты и гидравлические устройства для перемещения подвижной плиты, каждое из которых содержит цилиндр, установленный.в йем с кольцевым зазором поршень, имегаций шгоки с двух сторон, первый из которых связан с подвижной ллитой, и полый поршень, установленный в цилиндре без зазора с возможностью осевого перемещения, отличающийся тем, что, с целью повышения производительности и надежности работы, полый поршень выполнен с кольцевым .выступом, соогветст вующим по толщине величине кольцевого зазора между цилиндром и поршнем, при этом, по крайней мере, в двух гидравлических устройствах штоки, связанные с подвижной плитой, имеют дйамефы ольшие,чем вторые штоки, а, по крайней мере, в двух других гидравлических устройствах .- меньшие.

2, Механизм по п, 1, о т л и ч а ющ-и и с я тем, что соотнощение плица- дей поперечного сечения кольцевого выступа на полом поршне и самого полого поршня одинаково для всех гидравлических устройств.

Источники информации, принятые во внимание при экспертизе

648062

АО 27; 9

25

9иг.

Авторы

Даты

1979-02-15—Публикация

1977-04-22—Подача