Изобретение относится к упаковке, в частности, к контейнерам, цилиндрическая часть которых заключена в полимерную оболочку.

Известен контейнер, имеющий горловину и цилиндрическую часть, заключенную в полимерную оболочку 1. Однако известный контейнер не имеет высокой прочности. Целью изобретения является повышение прочности контейнера. В предлагаемом контейнере это достигается тем, что в нем оболочка состоит из двух слоев полимеролефина с 24 атомами углерода, внутренний из которых имеет ячеистую структуру. При этом слой оболочки ячеистой структуры состоит из гомополимера этилена и сополимера этилена со сложным виниловым эфиром, насыщенной карбоновой кислоты, причем содержание указанного эфира составляет менее 15 вес.%, а доля этилена превышает 85 вес. % Сложным эфиром является винилацетат, содержащийся в количестве 10 вес. %. Кроме того, материал, из которого могут быть выполнены слои оболочки, представляет собой сложную структуру полиэтилена. Оболочка имеет плотность от 160 до 640 /сг/ж и толщину 0,27- 0,86 мм. Слой оболочки ячеистой структуры может состоять из гомополимера этилена

2

и сополимера этилена и альфа-бета-моноэтилена ненасыщенной карбоновой кислоты, при этом содержание этилена составляет 65 вес. %, а альфа-бета-моноэтилена ненасыщенной карбоновой кислоть составляет 35 вес. °/о, а также из гомополимера этилена и сополимера этилена и сложного алкилового эфира альфа-бета-моноэтилена ненасыщенной карбоновой кислоты, при этом содержание этилена составляет 75 вес. %, а доля сложного алкилового эфира альфа-бета-моноэтилена ненасыщенной карбоновой кислоты составляет 25 вес. %. Один из слоев может быть выполнен из полибутилена.

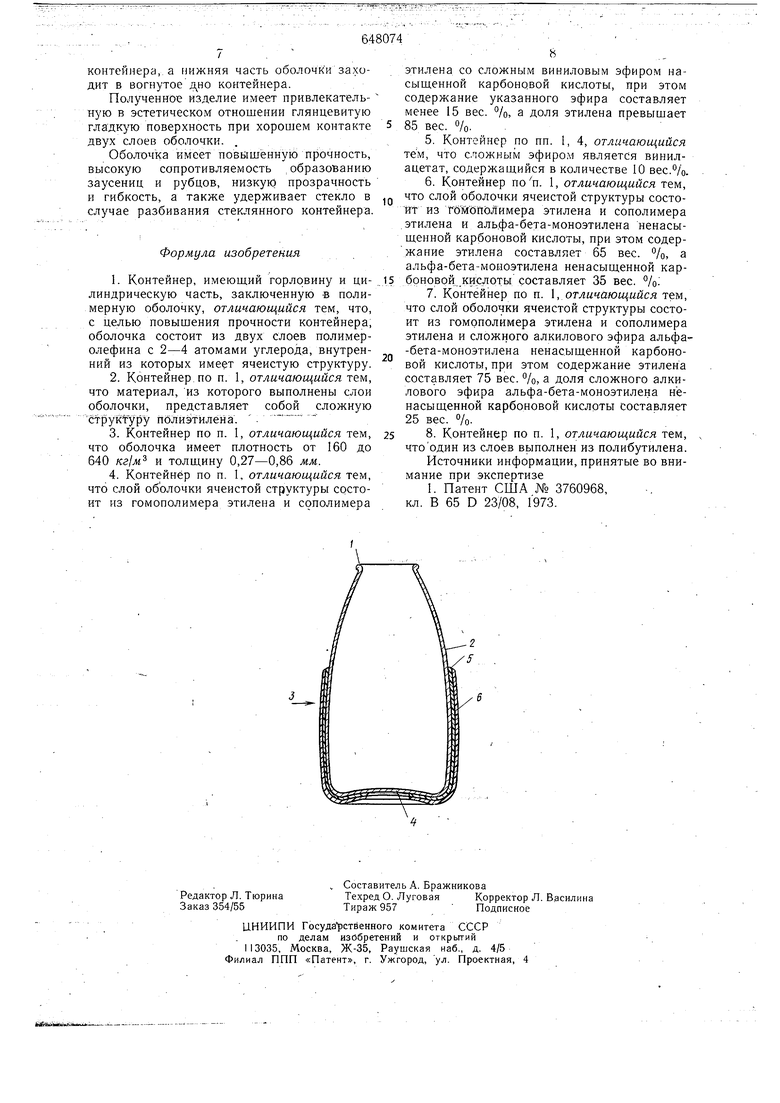

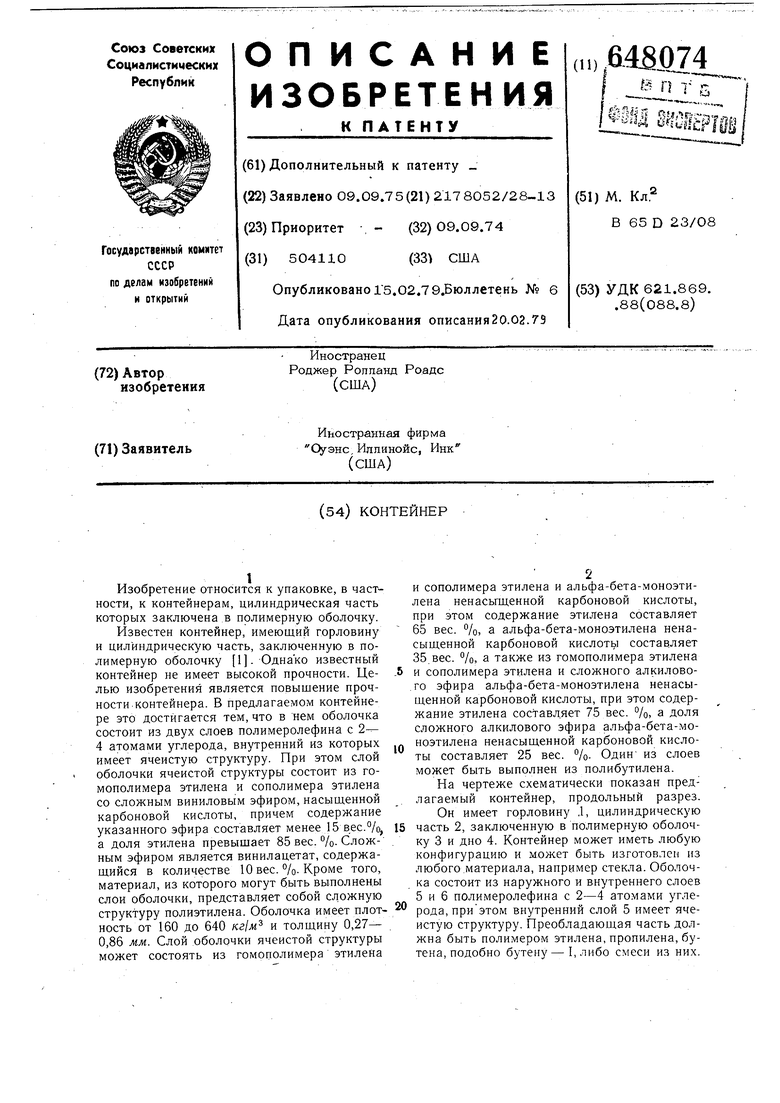

На чертеже схематически показан предлагаемый контейнер, продольный разрез.

Он имеет горловину .1, цилиндрическую часть 2, заключенную в полимерную оболочку 3 и дно 4. Контейнер может иметь любую конфигурацию и может быть изготовлен из любого .материала, например стекла. Оболочка состоит из наружного и внутреннего слоев 5 и 6 полимеролефина с 2-4 атомами углерода, приэтом внутренний слой 5 имеет ячеистую структуру. Преобладающая часть должна быть полимером этилена, пропилена, бутена, подобно бутену - 1,либо смеси из них.

Слой 6 оболочки ячеистой структуры выполнен из материа.та, представляющего собой сложную структуру полиэтилена, при этом слой оболочки ячеистой структуры состоит из гомополимера этилена и сополимера этилена со сложным виниловым эфиром насыщенной карбоновой кислоты; содержание указанного эфира составляет менее 15 вес.%, а доля этилена превышает 85 вес. %. Количество вводимого для синтеза сополимера мономера соответствует содержанию результирующего сополимера - менее 35 вес. %, предпочтительно менео О вес. /о, а преимущественно от 10 до 15 вес. Vo долей этих кислот. Содержание этилена составляет 65 вес. %, предпочтительно 80 вес. /о. Примерами сложных алкиловых эфиров альфабета ЛЮноэтилена ненасыщенных карбоновых кислот являются такие, вкоторых молекулы кислоты включают от 3 до 5 атомов углерода, например молекулы акриловой, метакриловой и этакриловой кислот, причем молекула алкила содержит от 1 до 3 атомов углерода, например метил, этил и нропил с coпoли.vIepoм этилен-этиловым акрилатом особенно предпочтительны.

Количество вводимого для синтеза сополимера м.ономера выбирают таким, чтобы простой алкиловый эфир альфа-бета моноэтилена ненасыщенной карбоновой кислоты сополимера был менее 25 вес. %, предпочтительно от 12 до 18 вес. % при равновесии за счет полимеризованного олефина, т. е. примерно 75 вес. /о этилена, предпочтительно около 80 вес. %. Наиболее подходящими смесями у вляются смеси вышеупомянутых олефиновых гомополимеров с сополимерами любого из этих олефинов и сложными виниловыми эфирами насыщенных карбоновых кислот, альфа-бета-моноэтилен ненасыщенных карбоиовых кислот и сложными алкиловыми эфирами альфа-бета-моноэтилен ненасыщенных карбоновых. кислот. Один из слоев может быть выполнен также из полибутилена. Сополимеры, используемые в смелей, могут содержать различное количество вводимых для синтеза сополимера мономеров, полимеризованного олефина, вводимое гомополимером и в сополимер, в смеси полимера составляет, по меньшей мере, 60 вес. %. Если олефиновый гомополимер смешивается с сополимером олефина и сложным виниловым эфиром насыщенной карбоновой кислоты, то количество смеси составляет, примерно, 85 вес. °/о и предпочтительно 90 вес. %, т. е. от 92 до 98 вес. %олефинового полимера и менее 15 вес. %, предпочтительно менее 10 вес. %, например от 2 до 8 вес. % сложного винилового эфира насыщенной карбоновой кислоты. Точно также, олефиновый полимер составляет, по меньшей мере 60 вес. °/о,предпочтительно 80 вес. %, и например от 85 до 90 вес. %, а количество альфа-бета моноэтилена ненасыщенной карбоновой кислоты составляет примерно 35 вес. °/о, предпочтительно менее 20 вес. %, например 10-15 вес. % в смеси гомонолимера олефина с сополимером олефина и такой кислотой. Смесь гомополимера олефина с сополимером олефина и сложным алкиловым эфиром альфа-бета-моноэтилена ненасыщенной карбоновой кислоты содержит 75 вес. % олефинового полимера, предпочтительно 80 вес. %, например от 82 до. 88 вес. %, и менее 20-25 вес. % сложного алкилового эфира альфа-бета-моноэтилен ненасыщенной карбоновой кислоты, при этом предпочтительными составляющими являются этилакрилат и этилен, вводимые через го5 мополимер и сополимер.

Слои 5 и 6 оболочки могут иметь различный полимерный состав и в них могут быть введены различные добавки, например пигменты, стабилизаторы и т. п.

0 Предпочтительным составом полимера для слоя 6 явАяется полимер с индексом , или деформацией плавления менее пяти, например в пределах от 0,1 до 5, .предпочтительно от 0,2 до 1, а предпочтительным полимером для слоя 5 является полимер с индексом или деформацией плавления менее десяти. Предпочтительным материалом для ячеистого и неячеистого слоев служит полиэтилен с низкой плотностью, например с плотностью менее 0,925 ZJCM, предпочтительно от 0,910 до 0,925 г1см, этилен высокой плотности от 0,941 до 0,965 г/сж и полиэтилен средней плотности и их смеси. Материал, образующий ячеистый слой оболочки должен включать пенообразующие вещества, например алканы, такие, как пен тан, гексан и гептан и галоидзамещенные материалы, например метилхлорид, хлористый метилен, трихлорэтилен, дихлорэтан, дихлортетрафторэтан, трихлорфторметан, трихлортрифторэтан, дихлордифторметан и

т. п. В случае необходимости используются катализаторы, например смесь бикарбоната натрия и лимонной кислоты вместе с пенообразующим веществом.

Благоприятные результаты получают при использовании двух химических газообs разующих веществ, одним из которых является пенообразующее вещество, а другим - катализатор. В качестве катализатора используются азокарбонамид в количестве от 0,3 до 0,4 вес. %, а в качестве ненообразую0 щего вещества - 1% N, N-диметил N, N-динитрозотерефталамид. Используется также 0,6% азодикарбонамида, и U,3% р,р-оксибиоза (бензосульфогидразид). Могут бь1ть использованы также и другие пенообразующие вещества, например, азосоедине5 ния, N-нитрозосоединения и сульфогидразиды. Наиболее подходящие газообразующие вещества включают азокарбонамид, азобис, диазоаминобензол, М,М-диметил-М,М-динитрозотерефталамид, N,N-динитpoзoпeнтaмeтилентетрамин, бензосульфогидразид, р-толуолсульфогидразид, дифенил-сульфон-3,3-дисульфонилгидразид и р,р-оксибисбензолсульфогидразид в количестве, достаточном для эффективного пенообразования, например менее 2 вес. %, предпочтительно от 0,5 до 1 вес. /о азодикарбонамида.

Внутренний и наружный слои оболочки прокатывают, наносят на наружный слой рисунок или.надпись, после чего прокатаНный материал разрезают вдоль, получая полоски сложной структуры. Полоскам придают форму рукава или трубчатого элемента, при этом трубчатые элементы формируют так, что основная усадка происходит в направлении окружности или в радиальном направлении элемента, а меньшая усадка- в осевом направлении элемента, т. е. оболочку формируют так, чтобы усадка ее при нагревании по ходу движения машины (на чертеже не показана) составляла примерно 50%, а тепловая усадка в поперечном направлении - менее 20%. Скорости потока регулируют так, что наружный слой имеет толщину от 0,012 до 0,1 мм, а ячеистый слой от 0,2 до 0,72 мм.

Оболочка имеет плотность от 160 до 640 кг1м и толщину 0,27-0,86 мм.

Продольные кромки листа соединяют, наматывая вокруг оправки, а затем их соединяют вместе в осейом направлен.™, при этом продольнь1е кромки накладывают одну на другую внахлест, а затем подвергают термическому соединению посредством контакта с нагретым с помощью электричества бруском или проволокой. Затем элемент оболочки телескопически располагают вокруг боковой стенки контейнера так, что слой 6 с ячеистой структурой прилегает к стенке контейнера, а наружный слой 5 располагается снаружи. После этого контейнер вместе с оболочкой нагревают для образования плотного контакта оболочки со стенкой контейнера. В случае, если контейнер имеет вогнутое дно 4, то нижнюю часть оболочки располагают ниже дна контейнера, при этом во время усадки нижняя часть оболочки входит в вогнутое дно контейнера.

Размер оболочки может быть заданным в зависимости от потребности, но во всех случаях ее диаметр в состоянии тепловой усадки должен быть на 0,04-0,13 см больще диаметра соответствующего контейнера.

Пример. Лист сложной структуры сначала приготавливают посредством техники соэкструдирования «надувного пузыря. В качестве ячеистого и не имеющего ячей слоев сложной структуры берут полиэтилен низкой плотности. Полимерный материал для образования ячеистого слоя подается шприц-машиной (на чертеже не показана) на матрицу выдавливания для формирования трубчатого элемента внутреннего слоя.

При этом шприц-машину загружают полиэтиленом низкой плотности с содержанием 0,75 вес. % азодикарбонамида в качестве пенообразующего вещества. Шприц-мащина, предназначенная для подачи материала, образующего не имеющего ячей слоя, формирует наружную поверхность выпрессованноно трубчатого элемента. Далее в полиэтилен, загруженный в шприц-машину, добавляют 2% белого пигмента и выдавленный соэкструзионной матрицей продукт.в виде трубчатого элемента надувают до получения пузыря при соотношении диаметров пузыря к матрице, примерно 1,5:1. При экструдировании ячеистый слой образуют при температуре в шприц-машине от 138 до 154°С, а не имеющий ячей слой - при те.мпературе от 118,4 до 148,9°С. На внешнюю поверхность образованного пузыря подают затем воздух для охлаждения и далее прессуют его путем пропускания между двумя рядами роликов (на чертеже не показаны), которые обеспечивают также тепловую усадку в направлении выдавливания в пределах, примерно, от 50 до 75% и в поперечном направлении от 10 до 20 %. Прессованную трубу разрезают вдоль ее кромок, получая две наложенных одна на другую структуры, которые наматывают в рулоны. На не имеющий ячей слой нан.осят различные украшения. Украшенный слой разрезают вдоль по ходу движения машины. В результате получают полоски, имеющие ячеистый слой с закрытыми ячеями и плотно прилегающий к нему слой с гладкой, глянцевой не фибрилированной поверхностью с общей толщиной, примерно 0,37 мм и плотностью 560,6- 576,7 кг1м. При этом в слое, имеющем ячеистую структуру, количество ячей достигает от 100 тыс. до 5 млн.. на 1 см . Полученные полоски затем вновь разрезают в поперечном направлении относительно направления формирования и наматывают вокруг цилиндрической оправки, размещая продольные кромки материала внахлест одну с другой, а затем подвергают термическому воздействию путем контакта со стержнем, имеющим электронагрев, формируя таким образом.оболочку из двух слоев. После этого элемент оболочки телескопически размещают вокруг предварительно нагретого до 115,6°С контейнера так, что ее нижний край располагается ниже дна контейнера. При этом происходит первоначальная тепловая усадка, и оболочка принимает яйцеобразную конфигурацию, которая удерживает ее на контейнере. Внутренний диаметр оболочки должен,быть на 0,79 мм больше диаметра контейнера.

контейнер с надетой на него оболочкой помещают в туннельную печь с температурой 287,8°С и выдерживают 15 сек, в результате чего происходит окончательная усадка и оболочка п.готно прилегает к стенке

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОКОМПОНЕНТНЫЕ СТРУКТУРЫ, ХАРАКТЕРИЗУЮЩИЕСЯ УЛУЧШЕННОЙ АДГЕЗИЕЙ МЕЖДУ КОМПОНЕНТАМИ | 2005 |

|

RU2393096C2 |

| МНОГОСЛОЙНЫЕ ТЕРМОУСАДОЧНЫЕ ПЛЕНКИ | 2015 |

|

RU2674766C2 |

| ЛАМИНАТ ДЛЯ ПЕРЕНОСА ДОБАВОК, СПОСОБ ЕГО ПОЛУЧЕНИЯ, ИСПОЛЬЗОВАНИЕ ЕГО И ИЗДЕЛИЕ, В КОТОРОМ ОН ИСПОЛЬЗУЕТСЯ | 2005 |

|

RU2369483C2 |

| МНОГОСЛОЙНАЯ ТЕРМОУСАДОЧНАЯ ПЛЕНКА И ИЗГОТОВЛЕННЫЕ ИЗ НЕЕ КОНТЕЙНЕРЫ | 2011 |

|

RU2573498C2 |

| МНОГОСЛОЙНЫЕ ТЕРМОУСАДОЧНЫЕ ПЛЕНКИ С БАРЬЕРНЫМ СЛОЕМ ИЗ ПВДХ | 2015 |

|

RU2658045C2 |

| МНОГОСЛОЙНЫЕ НЕСШИТЫЕ ТЕРМОУСАДОЧНЫЕ УПАКОВОЧНЫЕ ПЛЕНКИ | 2018 |

|

RU2749311C2 |

| ВЫСОКОУСАДОЧНАЯ ВЫСОКОПРОЧНАЯ МНОГОСЛОЙНАЯ ПЛЕНКА | 2018 |

|

RU2742561C1 |

| ВАКУУМНАЯ ПЛЕНОЧНАЯ УПАКОВКА С УСТОЙЧИВЫМ К РАЗРЫВУ ВЕРХНИМ ПОЛОТНОМ | 2017 |

|

RU2743475C2 |

| МНОГОСЛОЙНЫЕ УПАКОВОЧНЫЕ ПЛЕНКИ С НЕЙТРАЛИЗАЦИЕЙ ЗАПАХА И ИЗГОТОВЛЕННЫЕ ИЗ НИХ УПАКОВКИ | 2016 |

|

RU2725588C2 |

| ЛАМИНАТ ДЛЯ ПЕРЕНОСА ДОБАВОК И УПАКОВОЧНОЕ ИЗДЕЛИЕ, В КОТОРОМ ОН ИСПОЛЬЗУЕТСЯ | 2005 |

|

RU2356740C2 |

Авторы

Даты

1979-02-15—Публикация

1975-09-09—Подача