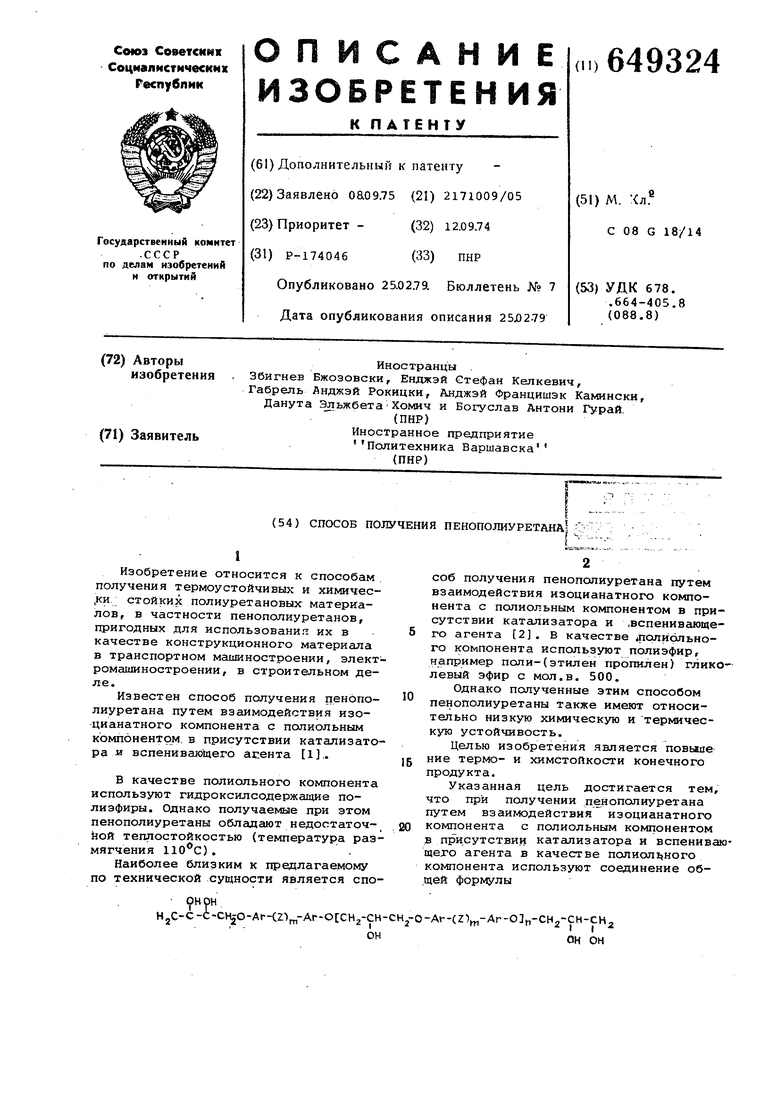

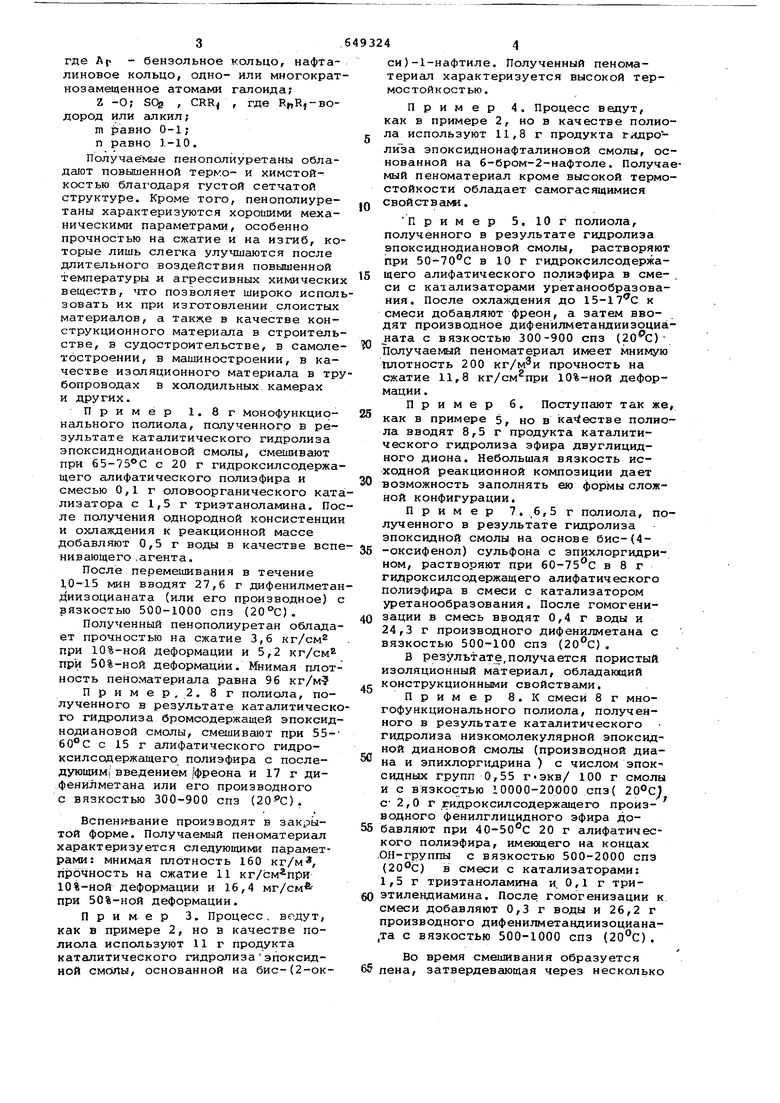

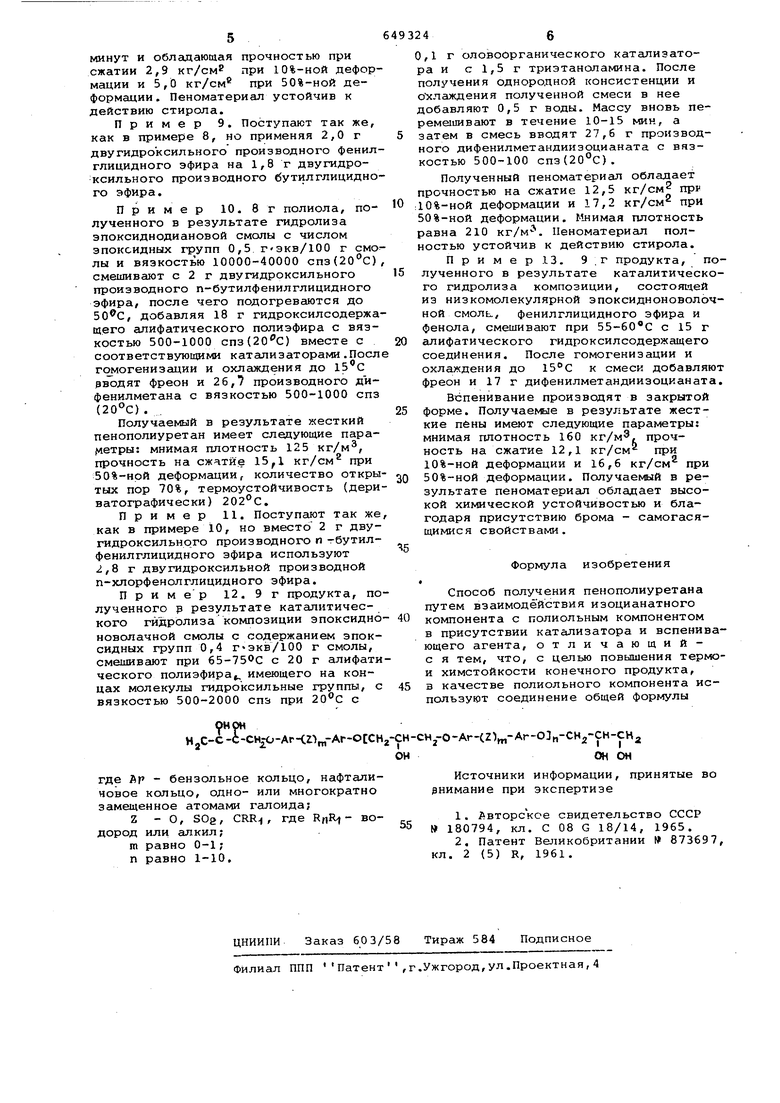

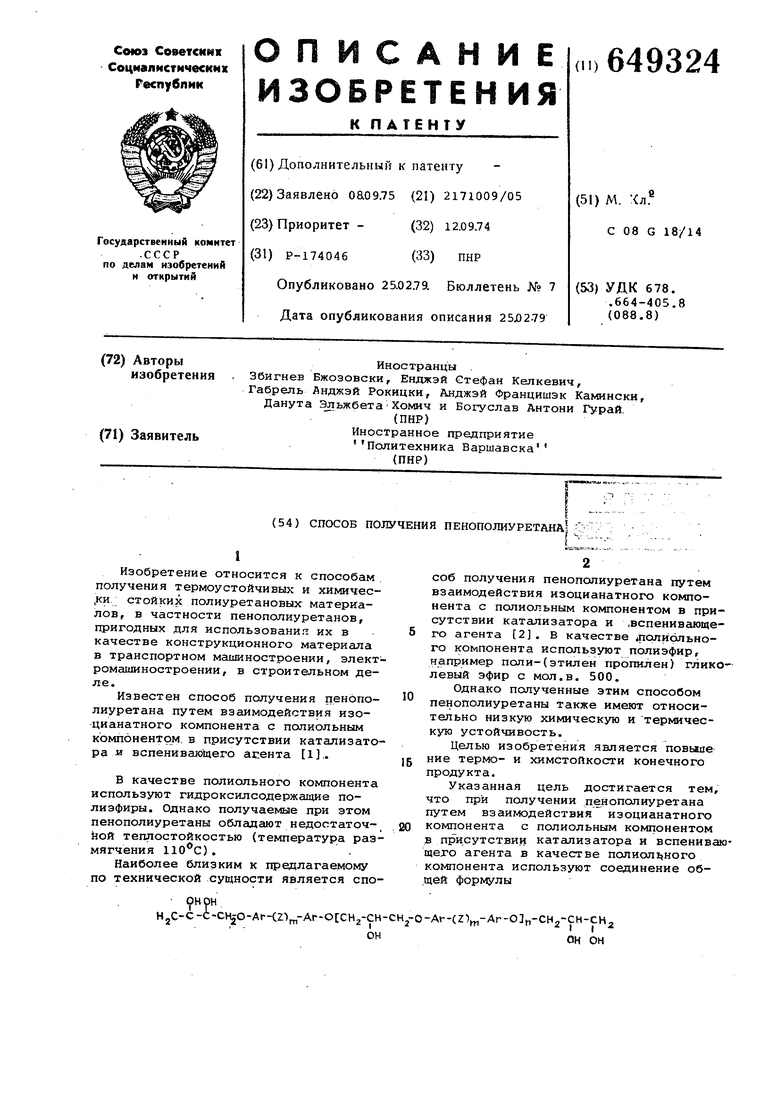

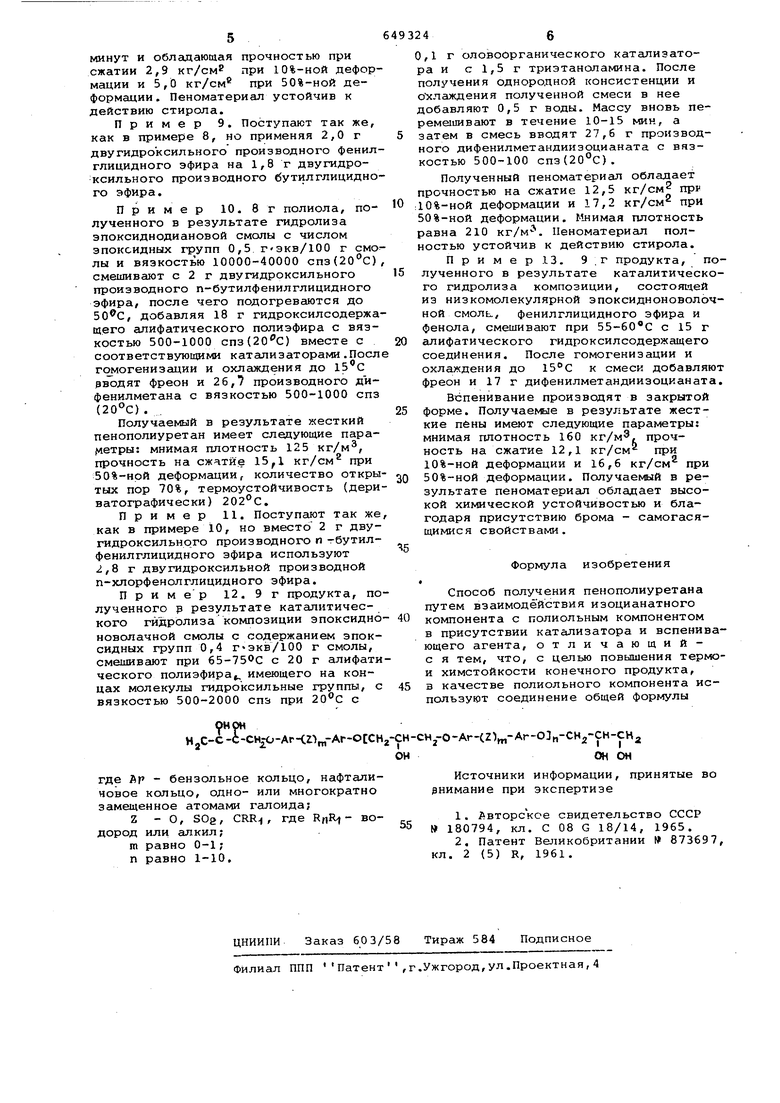

Изобретение относится к способам получения термоустойчивых и химичесj H стойких полиуретановых матеркалов, в частности пенополиуретанов, пригодных для использования их в качестве конструкционного материала в транспортном машиностроении, элект ромашиностроении, в строительном деле. Известен способ получения пенополиуретана путем взаимодействия изоцианатного компонента с полиольным компонентом, в присутствии катализато ра я вспенивающего асента 1.. В качестве полиольного компонента используют гидроксилсодержащие полиэфиры. Однако получаемые при этом пенополиуретаны обладают недостаточйой теплостойкостью (температура раз мягчения ) . Наиболее близким к предлагаемому по технической сущности является спо HjC-C-i-CH20-Ar42-)rn-Ar-0 CH2-C О соб получения пенополиуретана путем взаимодействия изоцианатного компонента с полиольным компонентом в присутствии катализатора и .вспенивающего агента 2. В качестве лрлирльного компонента используют полиэфир, например поли-(этилен пропилен) глико- левый эфир с мол.в. 500. Однако полученные этим способом пенополиуретаны также имеют относительно низкую химическую и термическую устойчивость. Целью изобретения является повыше ние термо- и хнмстойкости конечного продукта. Указанная цель достигается тем, что при получении п,енополиуретана путем взаимодействия изоцианатного компонента с полиольным компонентом в присутствии катализатора и вспенивающего агента в качестве полиол1 ного компонента используют соединение об,щей формулы -Ai-(Z -Ar-03n-CH2-CH-CH2 он он где Ар - бензольное кольцо, нафталиновое кольцо, олио- или многократ нозамещенное атомами галоида; Z -О; SOa , CRRf , где R Rj-волород или алкил; m равно 0-1; п равно 3.-10. Получае мые пенополиуретаны обладают повышенной термо- и химстойкостью благодаря густой сетчатой структуре. Кроме того, пенополиуретаны характеризуются хорошими механическими параметрами, особенно прочностью на сжатие и на изгиб, ко торые лишь слегка улучшаются после длительного воздействия повьпиенной температуры и агрессивных химически веществ, что позволяет широко испол зовать их при изготовлении слоистых материалов, а также в качестве конструкционного материала в строитель стве, в судостроительстве, в самоле тостроении, в машиностроении, в качестве изоляционного материала в тр бопроводах в холодильных камерах и других. Пример 1. 8г монофункционального полиола, полученного в результате каталитического гидролиза эпоксиднодиановой смолы, смешивают при 65-75 0 с 20 г гидроксилсодержа щего алифатического полиэфира и смесью 0,1 г оловоорганического кат лизатора с 1,5 г триэтаноламина. По ле получения однородной консистенци и охлаждения к реакционной массе добавляют 0,5 г воды в качестве всп нивающего .агента, После перемешивания в течение 1,0-15 мин вводят 27,6 г дифенилмета иизоцианата (или его производное) вязкостью 500-1000 спз {20°С). Полученный пенополиуретан облада ет прочностью на сжатие 3,6 кг/см при 10%-ной деформации и 5,2 кг/см при 50%-ной деформации. Мнимая плот ность пейоматериаша равна 96 кг/м- Пример, 2. 8 г полиола, полученного в результате каталитическ го гидролиза бромсодержащей эпоксид нодиановой смолы, смешивают при 5560°С с 15 г алифатического гидроксилсодержащего полиэфира с последующим введением /фреона и 17 г дифенилметана или его производного с вязкостью 300-900 спз (), Вспенивание производят в зак1эытой форме. Получаемый пеноматериал характеризуется следующими параметрами: мнимая плотность 160 кг/м, прочность на сжатие 11 кг/см при 10%-ной деформации и 16,4 мг/см при 50%-ной деформации. П р и м. е р 3. Процесс, ведут, как в примере 2, но в качестве полиола используют 11 г продукта катёшитического гидролизаэпоксидной смолы, основанной на бис-(2-ок44си)-1-нафтиле. Полученный пеноматериал характеризуется высокой термостойкостью, Пример 4. Процесс ведут, как в примере 2, но в качестве полиола используют 11,8 г продукта гидроли за эпоксиднонафталиновой смолы, основанной на 6-бром-2-нафтоле. Получаемый пеноматериал кроме высокой термостойкости обладает самогасящимися свойствами. Пример 5. 10 г полиола, полученного в результате гидролиза эпоксиднодиановой смолы, растворяют при 50-7О С в 10 г гидроксилсодержащего алифатического полиэфира в сме- . си с катализаторами уретанообразования. После охлаждения до 15-17 0 к смеси добавляют фреон, а затем вво- . дят производное дифенилметандиизоцианата с вязкостью 300-900 спз ()Получаемый пеноматеригш имеет мнимую плотность 200 прочность на сжатие 11,8 кг/см при 10%-ной деформации . Пример 6. Поступают так же, как в примере 5, но в кач естве полиола вводят 8,5 г продукта каталитического гидролиза эфира двуглицидного диона. Небольшая вязкость исходной реакционной композиции дает возможность заполнять ею формы сложной конфигурации. Пример 7. ,6,5 г полиола, полученного в результате гидролиза эпоксидной смолы на основе бис-(4-оксифенол) сульфона с эпихлоргидрином, растворяют при 60-75 С в 8 г гидроксилсодержащего алифатического полиэфира в смеси с катализатором уретанообразования. После гомогенизации в смесь вводят 0,4 г воды и 24,3 г производного дифенилметана с вязкостью 500-100 спз (20°С). В результате,получается пористый изоляционный материал, обладающий конструкционными свойствами. Пример 8. К смеси 8 г многофункционального полиола, полученного в результате каталитического гидролиза низкомолекулярной эпоксидной диановой смолы (производной диана и эпихлоргидрина ) с числом эпоксидных групп 0,55 ГЭкв/ 100 г смолы и с вязкостью 10000-20000 спз( С 2,0 г гидроксилсодержащего производного фенилглицидного эфира добавляют при 40-50 0 20 г алифатического полиэфира, имекидего на концах ,ОН-группы с вязкостью 500-2000 спз (20°С) в смеси с катализаторами: 1,5 г триэтанолам1тна и. 0,1 г триэтилендиамина. После гомогенизации к смеси добавляют 0,3 г воды и 26,2 г производного дифенилметандиизоциана,та с вязкостью 500-1000 спз ( . Во время смешивания образуется пена, затвердевающая через несколько минут и обладающая прочностью при сжатии 2,9 кг/см при 10%-ной дефор мации и 5,0 кг/cм при 50%-ной деформации, Пеноматериал устойчив к действию стирола. Пример 9, Посту пгист так же, как в примере 8, но применяя 2,0 г двугидроксильного производного фенил глицидного эфира на 1,8 г двугидроксильного производного бутилглицидно го эфира. Пример 10. 8 г полиола, полученного в результате гидролиза эпоксиднодиановой смолы с числом эпоксидных групп 0,5 г экв/100 г смо лы и вязкостью 10000-40000 спз(20с) смешивгиот с 2 г двугидроксильного производного п-бутилфенилглицидного эфира/ после чего подогреваются до , добавляя 18 г гидроксилсодержа щего алифатического полиэфира с вязкостью 500-1000 спз(20с) вместе с соответствующими катализаторами.Посл гомогенизсщии и охлаждения до 15с эводят фреон и 26, производного дифенилметана с вязкостью 500-1000 спз (). . Получаемый в результате жесткий пенополиуретан имеет следующие пара(летры: мнимая плотность 125 кг/м, прочность на сжатие кг/см при 50%-нрй деформацииf количество откры тых пор 70%, термоустойчивость (дери ватографически) 202с. Пример 11. Поступают так же как в примере 10, но вместо 2 г двугидроксильного производного п-бутилфенилглицидного эфира используют 2f8 г двугидроксильной производной п-хлорфенолглицидного эфира. Пример 12. 9г продукта, по лученного р результате каталитического гидролиза композиции эпоксидно новолачной смолы с содержанием эпоксидных групп 0,4 г экв/100 г смолы, смешивают при 65-750С с 20 г алифати ческого полиэфираJ, имеющего на концах молекулы гидроксильные хтэуппы, с вязкостью 500-2000 спз при с H,,C-C-C-CH 0-Ar4I n,-Al-0 CH

где Ар - бензольное кольцо, нафталиновое кольцо, одно- или многократно замещенное атомами галоида;

Z - О, SOg, CRR, где водород или алкил;

m равно 0-1;

п равно 1-10.

Источники информации, принятые во энимание при экспертизе

1. вторское свидетельство СССР 180794, кл. С 08 G 18/14, 1965.

2.Патент Великобритании № 873697, кл. 2 (5) R, 1961. ,1 г оловоорганического катализатора и с 1,5 г триэтаноламина. После получения однородной консистенции и охлаждения полученной смеси в нее добавляют 0,5 г воды. Массу вновь перемеишвают в течение 10-15 мин, а затем в смесь вводят 27,6 г производного дифенилметандиизоцианата с вязкостью 500-100 спз(20°С). Полученный Пеноматериал облгшает прочностью на сжатие 12,5 кг/см пр 10%-ной деформации и 17,2 кг/см при 50%-ной деформации. Мнимая плотность авна 210 кг/м. Пеноматеригш полостью устойчив к действию стирола. Пример 13. 9 г продукта, полученного в результате каталитического гидролиза композиции, состоящей из низкомолекулярной эпоксидноноволочной смоль., фенилглицидного эфира и фенола, смешивают при 55-60°С с 15 г алифатического гидроксилсодержащего соединения. После гомогенизации и охлаждения до 15С к смеси добавляют фреон и 17 г дифенилметандиизоцианата. Вспенивание производят в закрытой форме. Получаемые в результате жесткие пены имеют следующие параметры: мнимая плотность 160 кг/м, прочность на сжатие 12,1 кг/см при 10%-ной деформации и 16,6 кг/см при 50%-ной деформации. Получаемый в результате Пеноматериал обладает высокой химической устойчивостью и благодаря присутствию брома - самогасящимися свойствами. Формула изобретения Способ получения пенополиуретана путем взаимодёйствия изоцианатного компонента с полиольным компонентом в присутствии катализатора и вспенивающего агента, отличающийс я тем, что, с целью повышения термои химстойкости конечного продукта, в качестве полиольного компонента используют соединение общей формулы H2-O-Ar-CZ)jn-Ar-0 rt-CH-j-CH-CHa ОН ОН

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОФУНКЦИОНАЛЬНЫЕ СЛОЖНЫЕ ПОЛИЭФИРПОЛИОЛЫ | 2013 |

|

RU2629941C2 |

| ПОЛИМЕРНЫЕ ПОЛИОЛЫ И ПОЛИМЕРНЫЕ ДИСПЕРСИИ, ПОЛУЧЕННЫЕ ИЗ ГИДРОКСИЛСОДЕРЖАЩИХ МАТЕРИАЛОВ НА ОСНОВЕ РАСТИТЕЛЬНЫХ МАСЕЛ | 2005 |

|

RU2412954C2 |

| СЛОЖНЫЕ ПОЛИЭФИРПОЛИОЛЫ, ИМЕЮЩИЕ ВТОРИЧНЫЕ СПИРТОВЫЕ ГРУППЫ, И ИХ ПРИМЕНЕНИЕ ПРИ ПОЛУЧЕНИИ ПОЛИУРЕТАНОВ, ТАКИХ КАК ГИБКИЕ ПЕНОПОЛИУРЕТАНЫ | 2006 |

|

RU2413738C2 |

| ИЗГОТОВЛЕНИЕ ПАНЕЛЕЙ ИЗ ПОЛИИЗОЦИАНУРАТА ПЕНОМАТЕРИАЛА | 2013 |

|

RU2639871C2 |

| АРОМАТИЧЕСКИЕ СЛОЖНЫЕ ПОЛИЭФИРЫ, ПОЛИОЛЬНЫЕ СМЕСИ, СОДЕРЖАЩИЕ ИХ, И ПОЛУЧАЮЩИЕСЯ ИЗ НИХ ПРОДУКТЫ | 2009 |

|

RU2503690C2 |

| ЛИСТОВОЙ КОНСТРУКЦИОННЫЙ ЭЛЕМЕНТ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2009 |

|

RU2531347C2 |

| СПОСОБ ФОРМОВАНИЯ ЖЕСТКИХ ПЕНОПОЛИУРЕТАНОВ С УЛУЧШЕННОЙ ТЕПЛОПРОВОДНОСТЬЮ | 2006 |

|

RU2418810C2 |

| ЖЕСТКИЕ ПЕНОПОЛИУРЕТАНЫ | 2013 |

|

RU2632198C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПОЛИУРЕТАНА | 2012 |

|

RU2601412C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ПЕНОПОЛИУРЕТАНА | 2016 |

|

RU2714081C2 |

Авторы

Даты

1979-02-25—Публикация

1975-09-08—Подача