Изобретение относится к жестким пенополиуретанам, способу их получения, а также к пригодному для их получения полиольному компоненту, содержащему полиэфир(сложный эфир)полиолы.

Жесткие пенополиуретаны давно известны и являются часто описываемыми в литературе пенопластами. Жесткие пенополиуретаны преимущественно используют для теплоизоляции, например, труб систем централизованного теплоснабжения, транспортных средств или зданий, а также в производстве строительных деталей, в частности, элементов типа «сэндвич».

Важной сферой применения жестких пенополиуретанов являются композитные элементы. Производство композитных элементов, включающих, в частности, металлические наружные слои и сердцевину из пенопластов на изоцианатной основе, в большинстве случаев из пенополиуретанов или пенополиизоциануратов, и часто называемых также сэндвич-элементами, осуществляемое на двухленточных установках непрерывного действия, в настоящее время находит чрезвычайно широкое практическое применение. Помимо сэндвич-элементов, предназначенных для изоляции холодильников, все большее значение приобретают элементы с цветными наружными слоями, используемые для оформления фасадов различных сооружений. При этом в качестве наружных слоев помимо покрытых стальных листов используют также листовые материалы из специальной стали, меди или алюминия.

Большое значение имеет равномерность заполнения полостей жесткими пенополиуретанами без образования усадочных раковин, поскольку максимально плотное соединение пенопластов с наружными слоями позволяет создавать стабильную конструкцию, обеспечивающую эффективную термическую изоляцию. Для предотвращения возникновения дефектов в получаемых пенопластах способную к пенообразованию реакционную смесь следует вводить в подлежащее изолированию полое пространство в течение короткого промежутка времени. Для вспенивания подобных смесей обычно используют установки низкого давления или предпочтительно установки высокого давления.

Подробный обзор производства жестких пенополиуретанов и их применения в композитных элементах в качестве наружного или сердцевинного слоя, а также в холодильной технике или теплотехнике в качестве изоляционного слоя приведен, например, в разделе „Polyurethane" справочника Kunststoff-Handbuch, том 7, 3-е издание, 1993, д-р Günter Oertel (издатель), издательство Carl-Hanser, Мюнхен/Вена.

Пригодные жесткие пенополиуретаны можно получать известными методами, предусматривающими превращение органических полиизоцианатов с одним или несколькими соединениями по меньшей мере с двумя реакционно-способными атомами водорода в присутствии вспенивающих агентов, катализаторов и при необходимости вспомогательных компонентов и/или добавок.

В качестве соединений по меньшей мере с двумя реакционно-способными по отношению к изоцианатам атомами водорода при получении полиуретанов предпочтительно используют простые полиэфирные спирты и/или сложные полиэфирные спирты. Выбор полиолов осуществляют, в частности, с учетом стоимостных показателей и необходимых рабочих характеристик (смотри, например, европейскую заявку на патент ЕР-А 1632511, заявку США на патент US-B 6,495,722 и международную заявку WO 2006/108833).

Однако поверхностные свойства известных жестких пенополиуретанов, в особенности тех, которые предназначены для производства композитных элементов, нуждаются в дальнейшем усовершенствовании, поскольку от этих свойств существенным образом зависит также адгезия наружных слоев к пенопластам. Кроме того, качество поверхности пенопластов имеет большое значение при их получении методом напыления со вспениванием.

В европейских патентах ЕР 0728783 А1 и ЕР 0826708 А1, а также в международной заявке WO 2010/106067 А1 описываются способы получения жестких пенополиуретанов, в соответствии с которыми полиольный компонент содержит касторовое масло. Касторовое масло способно оказывать благоприятное воздействие на поверхностные свойства пенопласта. С другой стороны, касторовое масло в присутствии воды может приводить к обусловленному разделением фаз нарушению стабильности полиольного компонента, что может сопровождаться возникновением технологических проблем. Воду часто используют в полиольном компоненте в качестве экономичного и экологически безопасного вспенивающего агента. Недостатком описанного в европейском патенте ЕР 0826708 А1 способа помимо высокой вязкости полиольного компонента является также чрезвычайно низкая адгезия образующихся жестких пенополиуретанов. В улучшении нуждаются также поверхностные свойства и адгезия жестких пенополиуретанов, которые получают описанным в европейском патенте ЕР 0728783 А1 способом. Хотя получаемые в соответствии с международной заявкой WO 2010/106067 А1 жесткие пенополиуретаны и отличаются высокой адгезией и оптимальными поверхностными свойствами, однако при больших количествах воды (свыше 1,5 масс. ч.) стабильность полиольного компонента при хранении нуждается в дополнительном повышении.

С учетом вышеизложенного в основу настоящего изобретения была положена задача предложить полиольный компонент для получения жестких пенополиуретанов, который отличается высокой растворимостью в нем физического вспенивающего агента, фазовой стабильностью, в том числе и при изменениях состава, низкой вязкостью и оптимальными технологическими свойствами, в частности, при отверждении.

Указанная задача согласно изобретению решается с помощью жестких пенополиуретанов, которые могут быть получены путем превращения:

A) органических или модифицированных органических полиизоцианатов или их смесей,

B) соединений по меньшей мере с двумя реакционно-способными по отношению к изоцианатам атомами водорода, в присутствии

C) при необходимости других сложных полиэфирполиолов,

D) при необходимости простых полиэфирполиолов,

E) при необходимости антипиренов,

F) одного или нескольких вспенивающих агентов,

G) катализаторов и

H) при необходимости других вспомогательных компонентов и/или добавок,

и которые отличаются тем, что компонент В) содержит продукт превращения:

а1) от 15 до 40% масс. одного или нескольких полиолов или полиаминов со средней функциональностью от 2,5 до 8,

а2) от 2 до 30% масс. одной или нескольких жирных кислот и/или одного или нескольких сложных моноэфиров жирных кислот,

а3) от 35 до 70% масс. одного или нескольких алкиленоксидов с 2-4 атомами углерода.

Полиолы, полиамины или смеси полиолов и/или полиаминов предпочтительно обладают средней функциональностью от 3 до 6, особенно предпочтительно от 3,5 до 5,5.

Предпочтительные полиолы или полиамины, используемые в качестве компонента а1), выбраны из группы, включающей сахара (сорбит, глюкозу, сахарозу), пентаэритрит, сорбит, триметилолпропан, глицерин, толуилендиамин, этилендиамин, этиленгликоли, пропиленгликоль и воду. Особенно предпочтительными являются сахара (сорбит, глюкоза, сахароза), глицерин, вода и этиленгликоли, а также их смеси, особенно предпочтительно смеси двух или более соединений, выбранных из группы, включающей сахарозу, глицерин, воду и диэтиленгликоль.

В особом варианте осуществления изобретения компонент а1) содержит смесь глицерина с сахарозой.

Доля полиолов и/или полиаминов а1) в предлагаемых в изобретении полиэфир(сложный эфир)полиолах в общем случае составляет от 15 до 40% масс., предпочтительно от 20 до 35% масс., особенно предпочтительно от 25 до 30% масс. в пересчете на массу полиэфир(сложный эфир)полиолов.

В общем случае жирная кислота или сложный моноэфир жирной кислоты а2), выбраны из группы, включающей алифатические пол и гидрокси кислоты, рицинолевую кислоту, модифицированные гидроксильными группами масла, модифицированные гидроксильными группами жирные кислоты и их сложные эфиры, основанные на миристинолеиновой кислоте, пальмитолеиновой кислоте, олеиновой кислоте, вакценовой кислоте, петрозелиновой кислоте, гадолеиновой кислоте, эруковой кислоте, нервоновой кислоте, линолевой кислоте, a-линоленовой кислоте, y-линоленовой кислоте, стеаридоновой кислоте, арахидоновой кислоте, тимнодоновой кислоте, клупанодоновой кислоте или цервоновой кислоте. Предпочтительными сложными моноэфирами жирных кислот являются соответствующие метиловые эфиры.

В предпочтительном варианте осуществления изобретения жирные кислоты или сложные моноэфиры жирных кислот а2) используют в виде сложных метиловых эфиров жирных кислот, биодизеля или чистых жирных кислот. Особенно предпочтительными являются биодизель и чистые жирные кислоты, в частности, предпочтительно чистые жирные кислоты, предпочтительно олеиновая кислота и стеариновая кислота, в частности, олеиновая кислота.

В другом предпочтительном варианте осуществления изобретения жирной кислотой или сложным моноэфиром жирной кислоты а2) является олеиновая кислота, стеариновая кислота или производное указанных жирных кислот, причем особенно предпочтительными являются олеиновая кислота, сложный метиловый эфир олеиновой кислоты, стеариновая кислота и сложный метиловый эфир стеариновой кислоты. Жирная кислота или сложный моноэфир жирной кислоты как правило служат для повышения растворимости вспенивающего агента при получении пенополиуретанов. В особенно предпочтительном варианте осуществления изобретения компонент а2) содержит сложный метиловый эфир олеиновой кислоты, в частности, состоит из него.

Доля жирнокислотного компонента в предлагаемых в изобретении полиэфир(сложный эфир)полиолах в общем случае составляет от 2 до 30% масс., предпочтительно от 5 до 25% масс., особенно предпочтительно от 8 до 20% масс., в частности, от 12 до 17% масс. в пересчете на массу полиэфир(сложный эфир)полиолов.

Пригодными алкиленоксидами а3) с 2-4 атомами углерода являются, например, тетрагидрофуран, 1,3-пропиленоксид, 1,2-бутиленоксид, 2,3-бутиленоксид и оксид стирола, предпочтительно этиленоксид и 1,2-пропиленоксид. Алкиленоксиды можно использовать по отдельности, последовательно один за другим или в виде смесей. Предпочтительными алкиленоксидами являются пропиленоксид и этиленоксид, особенно предпочтительными являются смеси этиленоксида с пропиленоксидом, содержащие более 35% масс. пропиленоксида, и, в частности, предпочтительно чистый пропиленоксид.

В предпочтительном варианте осуществления изобретения в качестве катализатора алкоксилирования используют амин, предпочтительно диметилэтаноламин или имидазол, особенно предпочтительно имидазол.

Доля алкиленоксидов в предлагаемых в изобретении полиэфир(сложный эфир)полиолах в общем случае составляет от 35 до 70% масс., предпочтительно от 50 до 65% масс., особенно предпочтительно от 55 до 60% масс.

Предлагаемые в изобретении полиэфир(сложный эфир)полиолы обладают гидроксильным числом в интервале от 200 до 700 мг КОН/г, предпочтительно от 300 до 600 мг КОН/г, особенно предпочтительно от 350 до 500 мг КОН/г, в частности, от 400 до 500 мг КОН/г.

Предлагаемые в изобретении полиэфир(сложный эфир)полиолы в общем случае обладают средней функциональностью в интервале от 2,5 до 8, предпочтительно от 3 до 6, особенно предпочтительно от 3,5 до 5,5, в частности, от 4 до 5.

Вязкость предлагаемых в изобретении полиэфир(сложный эфир)полиолов в общем случае составляет менее 10000 мПа⋅с, предпочтительно менее 7000 мПа⋅с, особенно предпочтительно менее 5500 мПа⋅с, в частности, менее 4000 мПа⋅с, причем вязкость измеряют при 25°С согласно стандарту DIN 53018.

Кроме того, изобретение относится к способу получения жестких пенополиуретанов путем превращения:

A) органических или модифицированных органических полиизоцианатов или их смесей,

B) одного или нескольких указанных выше полиэфир(сложный эфир)полиолов,

C) при необходимости других сложных полиэфирполиолов,

D) при необходимости простых полиэфиролполиолов,

E) при необходимости антипиренов,

F) одного или нескольких вспенивающих агентов,

G) катализаторов, а также

H) при необходимости других вспомогательных компонентов и/или добавок.

Объектом настоящего изобретения является также полиольная смесь, включающая компоненты B)-F) и Н), то есть:

B) один или несколько указанных выше полиэфир(сложный эфир)-полиолов,

C) при необходимости другие сложные полиэфирполиолы,

D) при необходимости простые полиэфирполиолы,

E) при необходимости антипирены,

F) один или несколько вспенивающих агентов,

G) при необходимости катализаторы, и

H) при необходимости другие вспомогательные компоненты и/или добавки.

Другими объектами настоящего изобретения являются жесткие пенополиуретаны и жесткие пенополиизоцианураты, которые могут быть получены предлагаемым в изобретении способом, а также применение предлагаемых в изобретении полиэфир(сложный эфир)полиолов для получения жестких пенополиуретанов или жестких пенополиизоциануратов.

В общем случае количество предлагаемых в изобретении полиэфир(сложный эфир)полиолов В) в пересчете на сумму компонентов В)-Н) составляет более 20% масс., предпочтительно более 40% масс., особенно предпочтительно более 60% масс., в частности, предпочтительно более 70% масс.

Для получения жестких пенополиуретанов предлагаемым в изобретении способом помимо указанных выше особых полиэфир(сложный эфир)полиолов используют известные исходные компоненты, которые более подробно рассмотрены ниже.

В качестве органических или модифицированных органических полиизоцианатов А) можно использовать известные алифатические, циклоалифатические, арилалифатические и предпочтительно ароматические полифункциональные изоцианаты.

Примерами подобных изоцианатов, в частности, являются алкилендиизоцианаты с 4-12 атомами углерода в алкиленовом остатке, например, 1,12-додекандиизоцианат, 2-этилтетраметилендиизоцианат-1,4, 2-метилпентаметилендиизоцианат-1,5, тетраметилендиизоцианат-1,4 и предпочтительно гексаметилендиизоцианат-1,6; циклоалифатические диизоцианаты, например, циклогексан-1,3-диизоцианат, цикл огексан-1,4-диизоцианат и любые смеси этих изомеров; 1-изоцианато-3,3,5-триметил-5-изоцианато-метилциклогексан; 2,4-гексагидротолуилендиизоцианат, 2,6-гексагидротолуилендиизоцианат и смеси этих изомеров; 4,4'-дициклогексилметандиизоцианат, 2,2'-дициклогексилметандиизоцианат, 2,4'-дициклогексилметандиизоцианат и смеси этих изомеров; а также предпочтительно ароматические диизоцианаты и полиизоцианаты, например, 2,4-толуилендиизоцианат, 2,6-толуилендиизоцианат и смеси этих изомеров; 4,4'-дифенилметандиизоцианат, 2,4'-дифенилметандиизоцианат, 2,2'-дифенилметандиизоцианат и смеси этих изомеров; смеси 4,4-дифенилметандиизоцианата с 2,2'-дифенилметандиизоцианатом; полифенилполиметиленполиизоцианаты; смеси, состоящие из 4,4'-дифенилметандиизоцианата, 2,4'-дифенилметандиизоцианата, 2,2'-дифенилметандиизоцианата и полифенилполиметиленполиизоцианатов (сырой МДИ), и смеси сырого МДИ с толуилендиизоцианатами. Органические диизоцианаты и полиизоцианаты можно использовать по отдельности или в виде смесей.

Предпочтительными полиизоцианатами являются толуилендиизоцианат, дифенилметандиизоцианат, а также, в частности, смеси дифенилметандиизоцианата с полифениленполиметиленполиизоцианатами (полимерный МДИ).

Часто используют также модифицированные полифункциональные изоцианаты, то есть продукты, получаемые путем химического превращения органических полиизоцианатов. В качестве примера следует упомянуть полиизоцианаты, содержащие сложноэфирные, мочевинные, биуретовые, аллофанатные, карбодиимидные, изоциануратные, уретдионовые, карбаматные и/или уретановые группы.

Для получения предлагаемых в изобретении жестких пенополиуретанов еще более предпочтительно используют полимерный МДИ.

Пригодные другие сложные полиэфирполиолы С) могут быть получены, например, из органических дикарбоновых кислот с 2-12 атомами углерода, предпочтительно из ароматических дикарбоновых кислот или смесей ароматических и алифатических дикарбоновых кислот, и многоатомных спиртов, предпочтительно диолов с 2-12 атомами углерода, предпочтительно с 2-6 атомами углерода. В качестве дикарбоновых кислот можно использовать, например, янтарную кислоту, глутаровую кислоту, адипиновую кислоту, пробковую кислоту, азелаиновую кислоту, себациновую кислоту, декандикарбоновую кислоту, малеиновую кислоту, фумаровую кислоту, фталевую кислоту, изофталевую кислоту и терефталевую кислоту. При этом дикарбоновые кислоты можно использовать как по отдельности, так и в виде смеси. Вместо свободных дикарбоновых кислот можно использовать также соответствующие производные дикарбоновых кислот, например, сложные эфиры дикарбоновых кислот и спиртов с 1-4 атомами углерода или ангидриды дикарбоновых кислот. В качестве ароматических дикарбоновых кислот предпочтительно используют фталевую кислоту, фталевый ангидрид, терефталевую кислоту и/или изофталевую кислоту в виде их смеси или по отдельности. В качестве алифатических дикарбоновых кислот предпочтительно используют смеси дикарбоновых кислот, например, янтарной кислоты, глутаровой кислоты и адипиновой кислоты, например, в количественном соотношении (от 20 до 35 масс. ч.): (от 35 до 50 масс. ч.): (от 20 до 32 масс. ч.), и в особенности адипиновую кислоту. Примерами двухатомных и более высокоатомных спиртов являются, в частности, диолы, а именно этандиол, диэтиленгликоль, 1,2-пропандиол, 1,3-пропандиол, дипропиленгликоль, 1,4-бутандиол, 1,5-пентандиол, 1,6-гександиол, 1,10-декандиол, глицерин, триметилолпропан и пентаэритрит. Предпочтительно используют этандиол, диэтиленгликоль, 1,4-бутандиол, 1,5-пентандиол, 1,6-гександиол или смеси по меньшей мере двух подобных диолов, в частности, смеси, состоящие из 1,4-бутандиола, 1,5-пентандиола и 1,6-гександиола. Кроме того, можно использовать сложные полиэфирполиолы из лактонов, например, ε-капролактона, или гидроксикислот, например, ω-гидроксикапроновой кислоты.

Для получения других сложных полиэфирполиолов С) пригодны также исходные биовещества и/или их производные, например, касторовое масло, алифатические полигидроксикислоты, рицинолевая кислота, модифицированные гидроксильными группами масла, масло из виноградных косточек, темное тминное масло, масло из тыквенного семени, масло из семян огуречника, соевое масло, масло из пшеничных зерен, рапсовое масло, масло из семян подсолнечника, арахисовое масло, масло из абрикосовых косточек, фисташковое масло, миндальное масло, оливковое масло, масло австралийского ореха, авокадовое масло, облепиховое масло, кунжутное масло, конопляное масло, ореховое масло, масло примулы, масло дикой розы, масло из семян бодяка, масло грецких орехов, а также модифицированные гидроксильными группами жирные кислоты и сложные эфиры жирных кислот на основе миристинолеиновой кислоты, пальмитолеиновой кислоты, олеиновой кислоты, вакценовой кислоты, петрозелиновой кислоты, гадолеиновой кислоты, эруковой кислоты, нервоновой кислоты, линолевой кислоты, a-линоленовой кислоты, y-линоленовой кислоты, стеаридоновой кислоты, арахидоновой кислоты, тимнодоновой кислоты, клупанодоновой кислоты и цервоновой кислоты.

Содержание других сложных полиэфирполиолов С) в пересчете на сумму компонентов В)-Н) в общем случае составляет от 0 до 20% масс. В одном варианте осуществления изобретения используют от 1 до 10% масс. сложных полиэфирполиолов С). В предпочтительном варианте осуществления изобретения другие сложные полиэфирполиолы С) не используют.

Совместно можно использовать также простые полиэфирполиолы D), которые получают из одного или нескольких алкиленоксидов с 2-4 атомами углерода в алкиленовом остатке известными методами, например, путем анионной полимеризации с используемыми в качестве катализаторов гидроксидами щелочных металлов, например, такими как гидроксид натрия или гидроксид калия, или алкоголятами щелочных металлов, например, такими как метилат натрия, этилат натрия, этилат калия или изопропилат калия, при добавлении по меньшей мере одного инициирующего соединения с 2-8, предпочтительно 2-6 реакционно-способными атомами водорода, или путем катионной полимеризации с используемыми в качестве катализаторов кислотами Льюиса, например, пентахлоридом сурьмы, эфиратом борфторида или отбеливающей землей.

Пригодными алкиленоксидами являются, например, тетрагидрофуран, 1,3-пропиленоксид, 1,2-бутиленоксид, 2,3-бутиленоксид и оксид стирола, предпочтительно этиленоксид и 1,2-пропиленоксид. Алкиленоксиды можно использовать по отдельности, последовательно один за другим или в виде смесей. Предпочтительными алкиленоксидами являются пропиленоксид и этиленоксид, особенно предпочтительным алкиленоксидом является пропиленоксид.

В качестве инициирующих соединений можно использовать, например, воду, органические дикарбоновые кислоты, в частности, янтарную кислоту, адипиновую кислоту, фталевую кислоту или терефталевую кислоту, алифатические и ароматические, при необходимости N-моно-, N,N- и N,N'-диалкилзамещенные диамины с 1-4 атомами углерода в алкильном остатке, например, при необходимости монозамещенный и диалкилзамещенный этилендиамин, диэтилентриамин, триэтилентетраамин, 1,3-пропилендиамин, 1,3-бутилендиамин, 1,4-бутилендиамин, 1,2-гексаметилендиамин, 1,3-гексаметилендиамин, 1,4-гексаметилендиамин, 1,5-гексаметилендиамин, 1,6-гексаметилендиамин, фенилендиамины, 2,3-толуилендиамин, 2,4-толуилендиамин, 2,6-толуилендиамин, 4,4'-диаминодифенилметан, 2,4'-диаминодифенилметан или 2,2'-диаминодифенилметан.

Кроме того, в качестве инициирующих соединений можно использовать алканоламины, например, этаноламин, N-метилэтаноламин или N-этилэтаноламин, диалканоламины, например, диэтаноламин, N-метилдиэтаноламин или N-этилдиэтаноламин, триалканоламины, например, триэтаноламин, а также аммиак.

Предпочтительно используют двухатомные или более высокоатомные спирты, в частности, этандиол, пропандиол-1,2, пропандиол-1,3, диэтиленгликоль, дипропиленгликоль, бутандиол-1,4, гександиол-1,6, глицерин, триметилолпропан, пентаэритрит, сорбит или сахарозу. Особенно предпочтительными являются указанные выше дипервичные амины, например этилендиамин.

Простые полиэфирполиолы D), предпочтительно полиоксипропиленполиолы и/или полиоксиэтиленполиолы, обладают функциональностью предпочтительно в интервале от 2 до 6, в частности, от 2 до 5, и среднечисловой молекулярной массой в интервале от 150 до 3000, предпочтительно от 200 до 2000, в частности, от 250 до 1000.

В одном варианте осуществления изобретения в качестве простого полиэфирполиола D) совместно используют алкоксилированный амин, предпочтительно пропоксилированный амин, например, пропоксилированный этилендиамин, количество которого в пересчете на сумму компонентов В)-Н) в общем случае составляет от 0 до 35% масс, предпочтительно от 0 до 10% масс В одном варианте осуществления изобретения совместно используют от 2 до 6% масс, пропоксилированного амина. В особенно предпочтительном варианте осуществления изобретения алкоксилированный амин совместно не используют.

Преимуществом настоящего изобретения является также возможность исключения совместного использования простого полиэфирполиола D), в частности, пропоксилированного амина.

В другом особенно предпочтительном варианте осуществления изобретения в качестве простого полиэфирполиола D) совместно используют преимущественно от 0 до 35% масс., предпочтительно от 0 до 20% масс., особенно предпочтительно от 0 до 10% масс., в пересчете на сумму компонентов В)-Н) алкоксилированного пол иола, предпочтительно пропоксилированного полиола на основе смеси глицерина с сахарозой или диэтиленгликоля с сахарозой.

В общем случае количество простых полиэфирполиолов D) составляет от 0 до 40% масс., предпочтительно от 0 до 20% масс., особенно предпочтительно от 0 до 10% масс., в пересчете на сумму компонентов B)-F).

В качестве антипирена Е) в общем случае можно использовать известные из уровня техники огнезащитные средства. Пригодными антипиренами являются, например, невстраиваемые бромированные вещества, бромированные сложные эфиры, бромированные простые эфиры (Ixol), или бромированные спирты, в частности, дибромнеопентиловый спирт, трибромнеопентиловый спирт и PHT-4-диол, а также хлорированные фосфаты, например, трис(2-хлорэтил)фосфат, трис(2-хлорпропил)фосфат, трис(1,3-дихлорпропил)фосфат, трикрезилфосфат, трис(2,3-дибромпропил)-фосфат, тетракис(2-хлорэтил)этилендифосфат, диметилметанфосфонат, сложный диэтиловый эфир диэтаноламинометилфосфоновой кислоты, а также рыночные галогенсодержащие огнезащитные полиолы. В качестве других жидких антипиренов можно использовать фосфаты или фосфонаты, например, диэтилэтанфосфонат, триэтилфосфат, диметилпропилфосфонат, дифенилкрезилфосфат и другие.

Кроме указанных выше антипиренов для защиты жестких пенополиуретанов от воспламенения можно использовать также неорганические или органические огнезащитные средства, например, красный фосфор, препараты, содержащие красный фосфор, гидрат оксида алюминия, триоксид сурьмы, оксид мышьяка, полифосфат аммония, сульфат кальция, порообразующий графит, производные циануровой кислоты, например, меламин, или смеси по меньшей мере двух огнезащитных средств, например, полифосфатов аммония и меламина, а также при необходимости кукурузного крахмала или полифосфата аммония, меламина и порообразующего графита и/или при необходимости ароматического сложного полиэфира.

Предпочтительными антипиренами являются указанные выше фосфорсодержащие антипирены, причем особенно предпочтительными являются диметилпропилфосфонат, диэтилэтанфосфонат, триэтилфосфат, дифенилкрезилфосфат, трифенилфосфат и трис(2-хлорпропил)фосфат, особенно предпочтительно трис(1-хлор-2-пропил)фосфат.

В общем случае количество антипирена Е) в пересчете на компоненты В)-Н) составляет от 0 до 30% масс., предпочтительно от 0 до 15% масс., особенно предпочтительно от 0 до 10% масс., в частности, от 0 до 5% масс., в особых случаях 0% масс.

К вспенивающим агентам F), используемым для получения жестких пенополиуретанов, предпочтительно относятся вода, муравьиная кислота и их смеси. Указанные вещества реагируют с изоцианатными группами с образованием диоксида углерода, а в случае муравьиной кислоты с образованием диоксида углерода и монооксида углерода. Помимо этого можно использовать физические вспенивающие агенты, например, низкокипящие углеводороды. Пригодными физическими вспенивающими агентами являются инертные по отношению к органическим, при необходимости модифицированным полиизоцианатам жидкости, которые при атмосферном давлении обладают температурой кипения ниже 100°С, предпочтительно ниже 50°С, в связи с чем в условиях экзотермической реакции полиприсоединения они испаряются. Примерами подобных предпочтительно используемых жидкостей являются алканы, в частности, гептан, гексан, н-пентан, изопентан, предпочтительно технические смеси н-пентана, изопентана, н-бутана, изобутана и пропана, циклоалканы, в частности, циклопентан и/или циклогексан, простые эфиры, в частности, фуран, диметиловый эфир и диэтиловый эфир, кетоны, в частности, ацетон и метилэтилкетон, сложные алкиловые эфиры карбоновых кислот, в частности, метилформиат, диметилоксалат и этилацетат, а также галогенированные углеводороды, в частности, метиленхлорид, дихлормонофторметан, дифторметан, трифторметан, дифторэтан, тетрафторэтан, хлордифторэтаны, 1,1-дихлор-2,2,2-трифторэтан, 2,2-дихлор-2-фторэтан и гептафторпропан. Можно использовать также смеси указанных низкокипящих жидкостей друг с другом и/или с другими замещенными или незамещенными углеводородами. Кроме того, пригодными являются органические карбоновые кислоты, например, муравьиная кислота, уксусная кислота, щавелевая кислота и рицинолевая кислота, а также содержащие карбоксильные группы соединения.

Галогенированные углеводороды в качестве вспенивающего агента предпочтительно не используют. Предпочтительное применение находят вода, любые изомеры пентана, смеси воды с изомерами пентана, а также муравьиная кислота.

Вспенивающий агент полностью или частично растворен в полиольном компоненте (то есть B+C+D+E+F+G+H) или его дозируют посредством статического смесителя непосредственно перед вспениванием полиольного компонента. Вода или муравьиная кислота обычно находятся в полностью или частично растворенном в полиольном компоненте состоянии, в то время как физический вспенивающий агент (например пентан) и при необходимости остальное количество химического вспенивающего агента дозируют в режиме онлайн.

К полиольному компоненту in situ добавляют пентан, возможно часть химического вспенивающего агента, а также часть или все количество катализаторов. Вспомогательные компоненты и добавки, а также антипирены (в случае их использования) уже присутствуют в полиольной смеси.

Используемое количество вспенивающего агента, соответственно смеси вспенивающих агентов, составляет от 1 до 40% масс., предпочтительно от 1 до 25% масс., особенно предпочтительно от 1,5 до 17,5% масс., соответственно в пересчете на сумму компонентов В)-Н).

В случае если в качестве вспенивающего агента используют воду, компонент В) предпочтительно добавляют в количестве от 0,2 до 5% масс. в пересчете на компонент В). Воду можно добавлять в комбинации с другими указанными выше вспенивающими агентами. Воду предпочтительно используют в комбинации с пентаном.

В качестве катализаторов G) для получения жестких пенополиуретанов прежде всего используют соединения, сильно ускоряющие реакцию реакционно-способных атомов водорода, в частности, соединений с гидроксильными группами, используемых в качестве компонентов B)-F), с органическими, при необходимости модифицированными полиизоцианатами А).

Целесообразным является использование щелочных катализаторов образования полиуретанов, например, третичных аминов, таких как триэтиламин, трибутиламин, диметилбензиламин, дициклогексилметиламин, диметилциклогексиламин, N,N,N',N'-тетраметилдиаминодиэтиловый эфир, бис(диметиламинопропил)мочевина, N-метилморфолин, N-этилморфолин, N-циклогексилморфолин, N,N,N',N'-тетраметилендиамин, N,N,N,N-тетраметилбутандиамин, N,N,N,N-тетраметилгександиамин-1,6, пентаметилдиэтилентриамин, диметилпиперазин, N-диметиламиноэтилпиперидин, 1,2-диметилимидазол, 1-азабицикло(2,2,0)октан, 1,4-диазабицикло(2,2,2)октан и алканоламины, в частности, триэтаноламин, триизопропаноламин, N-метилдиэтаноламин, N-этилдиэтаноламин, диме-тиламиноэтанол, 2-(N,N-диметиламиноэтокси)этанол, N,N',N"-трис(диалкиламиноалкил)гексагидротриазин, например, N,N',N"-трис(диметиламинопропил)гексагидротриазин, и триэтилендиамин. Пригодными являются также соли металлов, например, хлорид железа(II), хлорид цинка, октоат свинца и предпочтительно соли олова, такие как диоктоат олова, диэтилгексоат олова и дилаурат дибутилолова, а также, в частности, смеси третичных аминов с органическими солями олова.

Кроме того, в качестве катализаторов можно использовать амидины, например, 2,3-диметил-3,4,5,6-тетрагидропиримидин, гидроксиды тетраалкиламмония, например, гидроксид тетраметиламмония, гидроксиды щелочных металлов, например, гидроксид натрия, и алкоголяты щелочных металлов, например, метилат натрия и изопропилат калия, а также соли щелочных металлов и длинноцепных жирных кислот с 10-20 атомами углерода и при необходимости боковыми гидроксильными группами. Предпочтительно используют от 0,001 до 6% масс., в частности, от 0,05 до 3% масс., катализатора, соответственно комбинации катализаторов, в пересчете на массу компонентов В)-Н). Возможным является также протекание реакции в отсутствие катализа. В подобном случае реализуется каталитическая активность инициированных аминами полиолов.

Кроме того, в случае если полиизоцианат при вспенивании используют в значительном избытке, в качестве катализаторов реакции тримеризации избыточных изоцианатных групп друг с другом можно использовать катализаторы образования изоциануратных групп, например, соли аммония или щелочных металлов (по отдельности или в комбинации с третичными аминами). В результате образования изоциануратных групп получают трудновоспламеняющиеся пенополиизоцианураты, которые предпочтительно используют в технике жестких пенопластов, например, в сфере строительства, в качестве изоляционных плит или сэндвич-элементов.

Другие характеристики рассмотренных выше и других исходных веществ приведены в специальной литературе, например, справочнике Kunststoff-handbuch, том VII, Polyurethane, издательство Carl Hanser, Мюнхен-Вена, 1-е, 2-е и 3-е издания, 1966, 1983 и 1993.

К используемой для получения жестких пенополиуретанов реакционной смеси при необходимости можно добавлять другие вспомогательные компоненты и/или добавки Н). Соответствующими примерами являются поверхностно-активные вещества, стабилизаторы пены, регуляторы пористой структуры, наполнители, красители, пигменты, огнезащитные средства, средства для защиты от гидролиза, а также вещества с фунгистатическии и бактериостатическим действием.

В качестве поверхностно-активных веществ можно использовать, например, соединения, которые способствуют гомогенизации исходных веществ, а в некоторых случаях пригодны также для регулирования ячеистой структуры полимеров. В этой связи следует упомянуть, например, эмульгаторы, в частности, натриевые соли сульфатов касторового масла или жирных кислот, а также соли жирных кислот с аминами, например, олеиновокислый диэтиламин, стеариновокислый диэтаноламин и рицинолевокислый диэтаноламин, соли сульфокислот, например, щелочные или аммониевые соли додецилбензолдисульфокислоты, динафтилметандисульфокислоты или рицинолевой кислоты; стабилизаторы пены, например, сополимеры силоксаноксалкиленов и другие полиорганосилоксаны, оксиэтилированные алкилфенолы, оксиэтилированные жирные спирты, парафиновые масла, сложные эфиры касторового масла, или соответственно рицинолевой кислоты, сульфированное касторовое масло и арахисовое масло, а также регуляторы пористой структуры, например, парафины, жирные спирты и диметилполисилоксаны. Кроме того, для усиления эмульгирующего действия, оптимизации ячеистой структуры и/или стабилизации пены пригодны описанные выше олигомерные акрилаты с полиоксиалкиленовыми и фторалкановыми остатками в качестве боковых групп. Поверхностно-активные вещества обычно используют в количествах от 0,01 до 10% масс., предпочтительно от 0,01 до 5% масс. в пересчете на массу компонентов В)-Н).

В качестве наполнителей, в частности, в качестве усиливающих наполнителей пригодны обычные известные органические и неорганические наполнители, упрочняющие наполнители, утяжеляющие наполнители, средства для повышения износостойкости пигментированных лакокрасочных материалов, составы для покрытий и так далее. Соответствующими примерами, в частности, являются неорганические наполнители, например, силикатные минералы, в том числе слоистые силикаты, такие как антигорит, серпентин, роговые обманки, амфиболы, хризотил и тальк, оксиды металлов, такие как каолин, оксиды алюминия, оксиды титана и оксиды железа, соли металлов, такие как мел и барит, неорганические пигменты, такие как сульфид кадмия и сульфид цинка, а также стекло и другие материалы. Предпочтительному использованию подлежат каолин (фарфоровая глина), алюмосиликат и совместно осажденные сульфат бария и алюмосиликат, а также природные и синтетические волокнистые минералы, такие как волластонит, металлические и, в частности, стеклянные волокна варьируемой длины, которые при необходимости могут быть подвергнуты шлихтованию. В качестве органических наполнителей можно использовать, например, уголь, меламин, канифоль, циклопентадиенильные смолы и привитые сополимеры, а также целлюлозные, полиамидные, полиакрилонитрильные или полиуретановые волокна и полиэфирные волокна на основе сложных эфиров ароматических и/или алифатических дикарбоновых кислот, и в особенности углеродные волокна.

Неорганические и органические наполнители, которые можно использовать по отдельности или в виде смесей, добавляют к реакционной смеси в количествах от 0,5 до 50% масс., предпочтительно от 1 до 40% масс., в пересчете на массу компонентов А)-Н), причем их содержание в матах, нетканых материалах и тканях из природных и синтетических волокон может достигать 80% масс.

Более подробные характеристики указанных выше других обычных вспомогательных компонентов и добавок приведены в специальной литературе, например, в монографии J.H. Saunders und К.С.Frisch "High Polymers", том XVI, Polyurethanes, части 1 и 2, издательство Interscience Publishers, 1962, или соответственно 1964, или в справочнике Kunststoff-Handbuch, Polyurethane, том VII, издательство Hanser, Мюнхен-Вена, 1-е и 2-е издания, 1966 и 1983.

С целью получения предлагаемых в изобретении жестких пенополиуретанов при необходимости модифицированные органические полиизоцианаты А), особые предлагаемые в изобретении полиэфир(сложный эфир)полиолы В), при необходимости другие сложные полиэфирполиолы С) и при необходимости простые полиэфирполиолы и/или другие соединения по меньшей мере с двумя реакционно-способными по отношению к изоцианатам группами D) подвергают превращению, используя указанные компоненты в таких количествах, чтобы отношение эквивалентов изоцианатных групп полиизоцианатов А) к сумме реакционно-способных атомов водорода компонентов В), при необходимости С) при необходимости D), а также Е) и F) находилось в интервале от 1:1 до 6:1, предпочтительно от 1,1:1 до 5:1, в частности, от 1,2:1 до 3,5:1.

В предпочтительном варианте осуществления изобретения полиольный компонент содержит:

от 25 до 90% масс. полиэфир(сложный эфир)полиолов В),

от 0 до 20% масс. других сложных полиэфирполиолов С),

от 0 до 35% масс. простых полиэфирполиолов D),

от 0 до 30% масс. антипиренов Е),

от 1 до 40% масс. вспенивающих агентов F),

от 0,01 до 5% масс. катализаторов G),

от 0,01 до 10% масс. вспомогательных компонентов и/или добавок Н).

Полиольный компонент особенно предпочтительно содержит:

от 50 до 85% масс. полиэфир(сложный эфир)полиолов В),

от 0 до 10% масс. в частности, 0% масс. других сложных полиэфирполиолов С),

от 0 до 10% масс. в частности, 0% масс. простых полиэфирполиолов D),

от 0 до 15% масс. антипиренов Е),

от 1 до 30% масс. вспенивающих агентов F),

от 0,05 до 3% масс. катализаторов G),

от 0,01 до 5% масс. вспомогательных компонентов и/или добавок Н).

Жесткие пенополиуретаны предпочтительно получают одностадийным методом, например, в соответствии с техникой высокого давления или техникой низкого давления, в открытых или замкнутых формах, например, в металлических формах. Обычным является также непрерывное нанесение реакционной смеси на пригодных для производства панелей конвейерных линиях.

Исходные компоненты смешивают при температуре от 15 до 90°С, предпочтительно от 20 до 60°С, в частности, от 20 до 35°С, и полученную смесь вводят в открытую форму или при необходимости при повышенном давлении в замкнутую форму, а в случае непрерывной технологии наносят на полотно, воспринимающее реакционную смесь. Смешивание компонентов можно выполнять, как указано выше, механически посредством мешалки или шнека-смесителя. Целесообразная температура формы составляет от 20 до 110°С, предпочтительно от 30 до 70°С, в частности, от 40 до 60°С.

Жесткие пенополиуретаны, получаемые предлагаемым в изобретении способом, обладают плотностью в интервале от 15 до 300 г/л, предпочтительно от 20 до 100 г/л, в частности, от 25 до 60 г/л.

Примеры

Пример 1 Получение полиэфир(сложный эфир)полиола с использованием олеиновой кислоты

В реактор объемом 5 литров при 25°С загружают 250,1 г глицерина, 2,5 г имидазола, 1139,7 г сахарозы и 750,6 г олеиновой кислоты. Затем реактор инертизируют азотом. Реактор нагревают до 130°С и дозируют 2858,1 г пропиленоксида. По завершении четырехчасовой реакции в реакторе при 100°С в течение 60 минут создают разрежение с полным вакуумом, а затем охлаждают до 25°С. Получают 4945 г целевого продукта.

Полученный полиэфир(сложный эфир)полиол обладает следующими показателями:

гидроксильное число: 416,3 мг КОН/г,

вязкость (25°С): 7210 мПа⋅с,

кислотное число: 0,08 мг КОН/г,

содержание воды: 0,016%.

Пример 2 Получение полиэфир(сложный эфир)полиола с использованием сложного метилового эфира олеиновой кислоты

В реактор объемом 5 литров при 25°С загружают 995,2 г глицерина, 2,5 г имидазола, 422,8 г сахарозы и 676,1 г сложного метилового эфира олеиновой кислоты. Затем реактор инертизируют азотом. Реактор нагревают до 130°С и дозируют 2903,4 г пропиленоксида. По завершении трехчасовой реакции в реакторе при 100°С в течение 60 минут создают разрежение с полным вакуумом, а затем охлаждают до 25°С. Получают 4904,1 г целевого продукта.

Полученный полиэфир(сложный эфир)полиол обладает следующими показателями:

гидроксильное число: 464,5 мг КОН/г,

вязкость (25°С): 783 мПа⋅с,

кислотное число: 0,11 мг КОН/г,

содержание воды: 0,02%.

Сравнительный пример 1

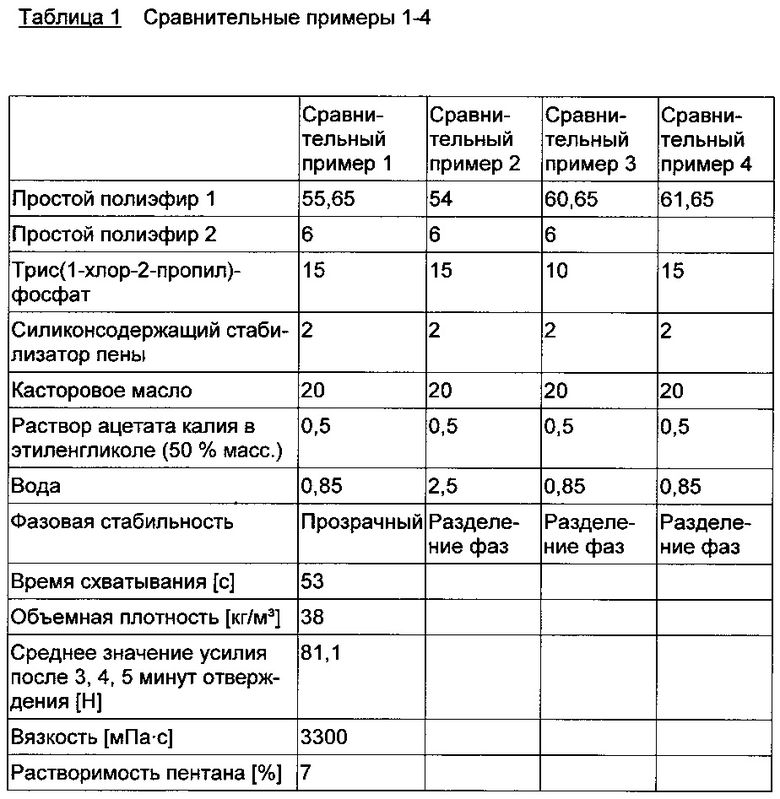

Полиольный компонент получают путем смешивания 55,65 масс.ч. простого полиэфирного спирта 1 с гидроксильным числом 490 мг КОН/г на основе пропиленоксида и смеси сахара с глицерином в качестве инициатора, 6 масс. ч. простого полиэфирного спирта 2 с гидроксильным числом 750 мг КОН/г на основе пропиленоксида и этилендиамина в качестве инициатора, 20 масс.ч. касторового масла, 15 масс.ч. трис-2-хлоризопропилфосфата, 2 масс.ч. силиконсодержащего стабилизатора пены (продукта Tegostab® В 8443 фирмы Goldschmidt), 0,5 масс.ч. ацетата калия в виде раствора в этиленгликоле концентрацией 50% масс. и 0,85 масс.ч. воды.

Полиольный компонент стабилен при 20°С. Его подвергают превращению с содержащим 31,5% масс. изоцианатных групп полимерным МДИ (продуктом Lupranat® М50 фирмы BASF SE) в присутствии н-пентана (7,5 масс.ч.), диметилциклогексиламина и воды при изоцианатном показателе 129. При этом количества диметилциклогексиламина и воды выбирают таким образом, чтобы время схватывания составляло 53 секунды и образующийся пенопласт обладал плотностью 38 кг/м3.

Сравнительный пример 2

В отличие от полиольного компонента из сравнительного примера 1 используемые количества простого полиэфирного спирта 1 и воды изменяют следующим образом: 54,0 масс.ч. простого полиэфирного спирта 1 и 2,5 масс.ч. воды.

Путем смешивания получают полиольный компонент. Полученный полиольный компонент нестабилен при 20°С и расслаивается, образуя две фазы.

Сравнительный пример 3

В отличие от полиольного компонента из сравнительного примера 1 используемые количества простого полиэфирного спирта 1 и трис-2-хлор-изопропилфосфата изменяют следующим образом: 60,65 масс.ч. простого полиэфирного спирта 1, и 10 масс.ч. трис-2-хлоризопропилфосфата.

Путем смешивания получают полиольный компонент. Полученный полиольный компонент нестабилен при 20°С и расслаивается, образуя две фазы.

Сравнительный пример 4

В отличие от полиольного компонента из сравнительного примера 1 используемые количества простого полиэфирного спирта 1 и простого полиэфирного спирта 2 изменяют следующим образом: 60,65 масс.ч. простого полиэфирного спирта 1 и 0 масс.ч. простого полиэфирного спирта 2.

Путем смешивания получают полиольный компонент. Полученный полиольный компонент нестабилен при 20°С и расслаивается, образуя две фазы.

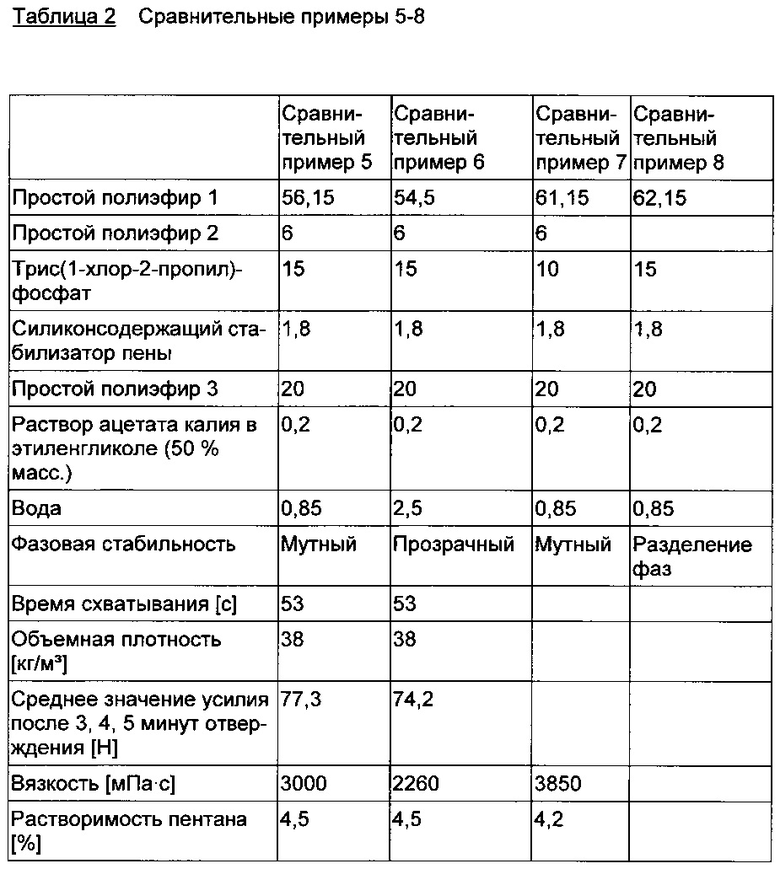

Сравнительный пример 5

Полиольный компонент получают путем смешивания 56,15 масс.ч. простого полиэфирного спирта, 6 масс.ч. простого полиэфирного спирта 2, 20 масс.ч. простого полиэфирного спирта 3 с гидроксильным числом 400 мг КОН/г на основе пропиленоксида и глицерина в качестве инициатора, 15 масс.ч. трис-2-хлоризопропилфосфата, 1,8 масс. ч. силиконсодержащего стабилизатора пены (продукта Tegostab® В 8443 фирмы Goldschmidt), 0,2 масс.ч. ацетата калия в виде 50-процентного раствора в этиленгликоле и 0,85 масс.ч. воды.

Полиольный компонент стабилен при 20°С. Его подвергают превращению с содержащим 31,5% масс. изоцианатных групп полимерным МДИ (продуктом Lupranat® М50 фирмы BASF SE) в присутствии н-пентана (7,5 масс.ч.), диметилциклогексиламина и воды при изоцианатном показателе 116. При этом количества диметилциклогексиламина и воды выбирают таким образом, чтобы время схватывания составляло 53 секунды и образующийся пенопласт обладал плотностью 38 кг/м3.

Сравнительный пример 6

В отличие от полиольного компонента из сравнительного примера 5 используемые количества простого полиэфирного спирта 1 и воды изменяют следующим образом: 54,5 масс.ч. простого полиэфирного спирта 1 и 2,5 масс.ч. воды.

Путем смешивания получают полиольный компонент. Полученный полиольный компонент прозрачен при 20°С. Его подвергают превращению с содержащим 31,5% масс. изоцианатных групп полимерным МДИ (продуктом Lupranat® М50 фирмы BASF SE) в присутствии н-пентана (7,5 масс.ч.), диметилциклогексиламина и воды при изоцианатном показателе 116. При этом количества диметилциклогексиламина и воды выбирают таким образом, чтобы время схватывания составляло 53 секунды и образующийся пенопласт обладал плотностью 38 кг/м3.

Сравнительный пример 7

В отличие от полиольного компонента из сравнительного примера 6 используемые количества простого полиэфирного спирта 1 и трис-2-хлор-изопропилфосфата изменяют следующим образом: 61,15 масс.ч. простого полиэфирного спирта 1 и 10 масс.ч. трис-2-хлоризопропилфосфата.

Путем смешивания получают полиольный компонент. Полученный полиольный компонент при 20°С непрозрачен. Его подвергают превращению с содержащим 31,5% масс. изоцианатных групп полимерным МДИ (продуктом Lupranat® М50 фирмы BASF SE) в присутствии н-пентана (7,5 масс.ч.), диметилциклогексиламина и воды при изоцианатном показателе 116. При этом количества диметилциклогексиламина и воды выбирают таким образом, чтобы время схватывания составляло 53 секунды и образующийся пенопласт обладал плотностью 38 кг/м3.

Сравнительный пример 8

В отличие от полиольного компонента из сравнительного примера 1 используемые количества простого полиэфирного спирта 1 и простого полиэфирного спирта 2 изменяют следующим образом: 60,65 масс.ч. простого полиэфирного спирта 1 и 0 масс.ч. простого полиэфирного спирта 2.

Путем смешивания получают полиольный компонент. Полученный полиольный компонент нестабилен при 20°С и расслаивается, образуя две фазы.

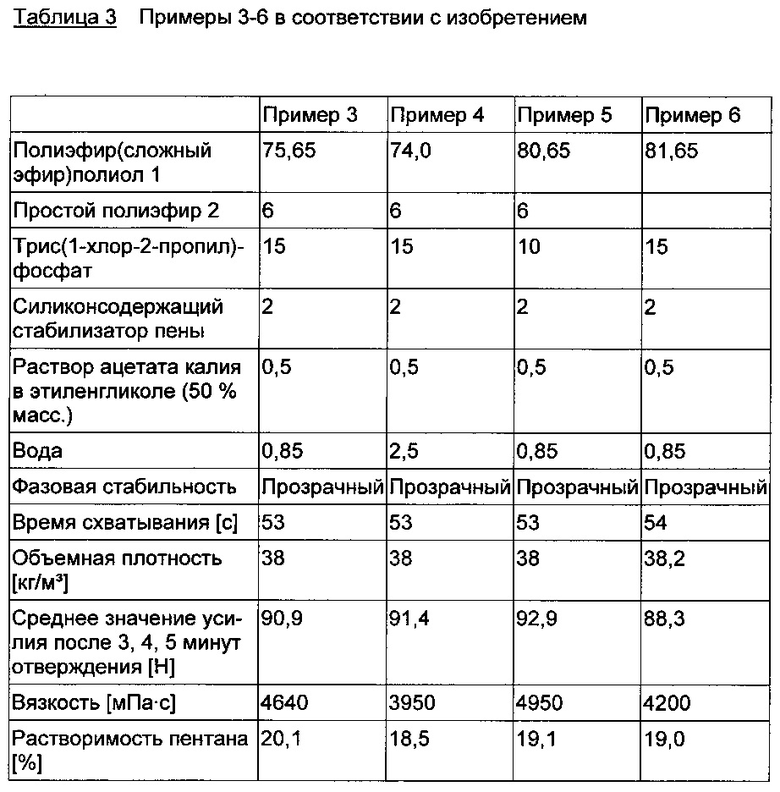

Пример 3

Полиольный компонент получают путем смешивания 75,65 масс.ч. полиэфир(сложный эфир)полиола 1 из примера 1 с гидроксильным числом 416 мг КОН/г на основе пропиленоксида и смеси сахара, глицерина и олеиновой кислоты в качестве инициатора, 6 масс.ч. простого полиэфирного спирта 2, 15 масс.ч. трис-2-хлоризопропилфосфата, 2,0 масс.ч. силиконсодержащего стабилизатора пены (продукта Tegostab® В 8443 фирмы Goldschmidt), 0,5 масс. ч. ацетата калия в виде 50-процентного раствора в этиленгликоле и 0,85 масс.ч. воды.

Полиольный компонент стабилен при 20°С. Его подвергают превращению с содержащим 31,5% масс. изоцианатных групп полимерным МДИ (продуктом Lupranat® М50 фирмы BASF SE) в присутствии н-пентана (7,5 масс.ч.), диметилциклогексиламина и воды при изоцианатном показателе 116. При этом количества диметилциклогексиламина и воды выбирают таким образом, чтобы время схватывания составляло 53 секунды и образующийся пенопласт обладал плотностью 38 кг/м3.

Пример 4

В отличие от полиольного компонента из примера 3 используемые количества полиэфир(сложный эфир)полиола 1 и воды изменяют следующим образом: 74,0 масс.ч. полиэфир(сложный эфир)полиола 1 и 2,5 масс.ч. воды.

Путем смешивания получают полиольный компонент. Полученный полиольный компонент прозрачен при 20°С. Его подвергают превращению с содержащим 31,5% масс. изоцианатных групп полимерным МДИ (продуктом Lupranat® М50 фирмы BASF SE) в присутствии н-пентана (7,5 масс.ч.), диметилциклогексиламина и воды при изоцианатном показателе 116. При этом количества диметилциклогексиламина и воды выбирают таким образом, чтобы время схватывания составляло 53 секунды и образующийся пенопласт обладал плотностью 38 кг/м3.

Пример 5

В отличие от полиольного компонента из примера 3 используемые количества полиэфир(сложный эфир)полиола 1 и трис-2-хлоризопропилфосфата изменяют следующим образом: 80,65 масс.ч. полиэфир(сложный эфир)полиола 1 и 10 масс.ч. трис-2-хлоризопропилфосфата.

Путем смешивания получают полиольный компонент. Полученный полиольный компонент прозрачен при 20°С. Его подвергают превращению с содержащим 31,5% масс. изоцианатных групп полимерным МДИ (продуктом Lupranat® М50 фирмы BASF SE) в присутствии н-пентана (7,5 масс.ч.), диметилциклогексиламина и воды при изоцианатном показателе 116. При этом количества диметилциклогексиламина и воды выбирают таким образом, чтобы время схватывания составляло 53 секунды и образующийся пенопласт обладал плотностью 38 кг/м3.

Пример 6

В отличие от полиольного компонента из примера 3 используемые количества полиэфир(сложный эфир)полиола 1 и простого полиэфирного спирта 2 изменяют следующим образом: 81,65 масс.ч. полиэфир(сложный эфир)полиола 1 и 0 масс.ч. простого полиэфирного спирта 2.

Путем смешивания получают полиольный компонент. Полученный полиольный компонент прозрачен при 20°С. Его подвергают превращению с содержащим 31,5% масс. изоцианатных групп полимерным МДИ (продуктом Lupranat® М50 фирмы BASF SE) в присутствии н-пентана (7,5 масс.ч.), диметилциклогексиламина и воды при изоцианатном показателе 116. При этом количества диметилциклогексиламина и воды выбирают таким образом, чтобы время схватывания составляло 53 секунды и образующийся пенопласт обладал плотностью 38 кг/м3.

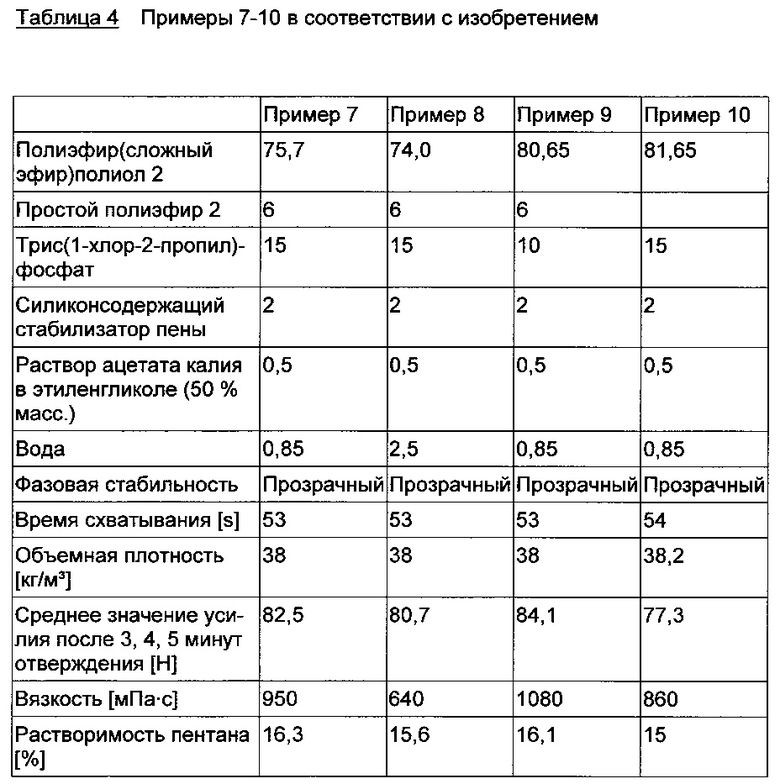

Пример 7

Полиольный компонент получают путем смешивания 75,65 масс.ч. полиэфир(сложный эфир)полиола 2 из примера 2 с гидроксильным числом 465 мг КОН/г на основе пропиленоксида и смеси сахара, глицерина и олеиновой кислоты в качестве инициатора, 6 масс.ч. простого полиэфирного спирта 2, 15 масс. ч. трис-2-хлоризопропилфосфата, 2,0 масс. ч. силиконсодержащего стабилизатора пены (продукта Tegostab® В 8443 фирмы Goldschmidt), 0,5 масс.ч. ацетат калия в виде 50-процентного раствора в этиленгликоле и 0,85 масс.ч. воды.

Полиольный компонент стабилен при 20°С. Его подвергают превращению с содержащим 31,5% масс, изоцианатных групп полимерным МДИ (продуктом Lupranat® М50 фирмы BASF SE) в присутствии н-пентана (7,5 масс.ч.), диметилциклогексиламина и воды при изоцианатном показателе 116. При этом количества диметилциклогексиламина и воды выбирают таким образом, чтобы время схватывания составляло 53 секунды и образующийся пенопласт обладал плотностью 38 кг/м3.

Пример 8

В отличие от полиольного компонента из примера 7 используемые количества полиэфир(сложный эфир)полиола 2 и воды изменяют следующим образом: 74,0 масс.ч. полиэфир(сложный эфир)полиола 2 и 2,5 масс.ч. воды.

Путем смешивания получают полиольный компонент. Полученный полиольный компонент прозрачен при 20°С. Его подвергают превращению с содержащим 31,5% масс. изоцианатных групп полимерным МДИ (продуктом Lupranat® М50 фирмы BASF SE) в присутствии н-пентана (7,5 масс.ч.), диметилциклогексиламина и воды при изоцианатном показателе 116. При этом количества диметилциклогексиламина и воды выбирают таким образом, чтобы время схватывания составляло 53 секунды и образующийся пенопласт обладал плотностью 38 кг/м3.

Пример 9

В отличие от полиольного компонента из примера 7 используемые количества полиэфир(сложный эфир)полиола 2 и трис-2-хлоризопропил-фосфата изменяют следующим образом: 80,65 масс.ч. полиэфир(сложный эфир)-полиола 2 и 10 масс.ч. трис-2-хлоризопропилфосфата.

Путем смешивания получают полиольный компонент. Полученный полиольный компонент прозрачен при 20°С. Его подвергают превращению с содержащим 30,9% масс. изоцианатных групп полимерным МДИ (продуктом Lupranat® М50 фирмы BASF SE) в присутствии н-пентана (7,5 масс.ч.), диметилциклогексиламина и воды при изоцианатном показателе 116. При этом количества диметилциклогексиламина и воды выбирают таким образом, чтобы время схватывания составляло 53 секунды и образующийся пенопласт обладал плотностью 38 кг/м3.

Пример 10

В отличие от полиольного компонента из примера 7 используемые количества полиэфир(сложный эфир)полиола 2 и простого полиэфирного спирта 2 изменяют следующим образом: 81,65 масс.ч. полиэфир(сложный эфир)полиола 2 и 0 масс.ч. простого полиэфирного спирта 2.

Путем смешивания получают полиольный компонент. Полученный полиольный компонент прозрачен при 20°С. Его подвергают превращению с содержащим 31,5% масс. изоцианатных групп полимерным МДИ (продуктом Lupranat® М50 фирмы BASF SE) в присутствии н-пентана (7,5 масс.ч.), диметилциклогексиламина и воды при изоцианатном показателе 116. При этом количества диметилциклогексиламина и воды выбирают таким образом, чтобы время схватывания составляло 53 секунды и образующийся пенопласт обладал плотностью 38 кг/м3.

Отверждение

Отверждение исследуют в соответствии с методикой, предусматривающей использование болта. При этом через 2,5; 3; 4; 5; 6 и 7 минут после выполненного в полистирольном химическом стакане смешивания компонентов в образующийся пенопласт грибовидной формы на машине для испытания на растяжение/сжатие на глубину 10 мм вдавливают стальной болт со сферической головкой радиусом 10 мм. Необходимое для этого максимальное усилие в Ньютонах служит мерой степени отверждения пенопласта. Указывают среднее значение максимальных усилий, измеренных по истечении 3, 4 и 5 минут.

Растворимость пентана

Растворимость пентана определяют путем его постепенного добавления к подлежащему испытанию компоненту. При этом к точно взвешенному количеству подлежащего испытанию компонента (100 г) добавляют пентан в количестве, которое зависит от ожидаемой растворимости пентана, и смешивают его с компонентом. При отсутствии помутнения смеси или ее разделения на две фазы необходимо добавить дополнительное количество пентана и вновь выполнить перемешивание.

В случае образования двухфазной смеси ее выдерживают при комнатной температуре в открытом стакане, пока избыточный пентан не испарится и оставшийся раствор не станет прозрачным, после чего путем взвешивания определяют количество растворенного пентана.

В случае помутнения стакан плотно закрывают и выдерживают при комнатной температуре до тех пор, пока не образуются две фазы. Затем выполняют упаривание пентана и повторное взвешивание.

Результаты опытов приведены в таблицах 1-4.

Полиэфир(сложный эфир)полиол 1 из:

с гидроксильным числом 416 мг КОН/г (DIN 53240) и вязкостью (при 25°С) 7210 мПа⋅с (DIN 53018).

Полиэфир(сложный эфир)полиол 2 из:

с гидроксильным числом 464,5 мг КОН/г (DIN 53240) и вязкостью (при 25°С) 783 мПа⋅с (DIN 53018).

Приведенные в таблицах 1 и 2 данные показывают, что сравнительные стандартные системы критичны в отношении совместимости (сравнительные примеры 2, 3, 4 и 8). В отличие от этого в случае соответствующих изобретению примеров 1-8 при изменениях состава всех полиольных компонентов наблюдается фазовая стабильность.

Кроме того, для всех предлагаемых в изобретении примеров характерна чрезвычайно высокая растворимость пентана (выше 15%), что существенно превышает растворимость пентана в случае сравнительных примеров (от 4,2 до 7%). Высокая растворимость пентана имеет большое значение для многих сфер применения.

Наряду с этим использование полиэфир(сложный эфир)полиолов согласно примерам 3-6, 7 и 9 позволяет оптимизировать отверждение. Кроме того, использование полиэфир(сложный эфир)полиола 2 (примеры 7-10) обеспечивает снижение вязкости, что является преимуществом в случае переработки на определенных установках обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЛОЖНЫЕ ПОЛИЭФИРПОЛИОЛЫ ДЛЯ ПОЛУЧЕНИЯ ЖЕСТКИХ ПЕНОПОЛИУРЕТАНОВ | 2013 |

|

RU2643135C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКИХ ПЕНОПОЛИУРЕТАНОВ | 2012 |

|

RU2601755C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКИХ ПЕНОПОЛИУРЕТАНОВ | 2010 |

|

RU2525240C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКИХ ПЕНОПОЛИУРЕТАНОВ | 2013 |

|

RU2638924C2 |

| ПРОСТЫЕ ПОЛИЭФИРЫ СЛОЖНЫХ ПОЛИЭФИРПОЛИОЛОВ И ИХ ПРИМЕНЕНИЕ ДЛЯ ПОЛУЧЕНИЯ ЖЕСТКИХ ПЕНОПОЛИУРЕТАНОВ | 2013 |

|

RU2626960C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКОГО ПЕНОПОЛИУРЕТАНА | 1993 |

|

RU2163913C2 |

| СОДЕРЖАЩИЕ ЧАСТИЦЫ ПРОСТЫЕ ПОЛИЭФИРПОЛИОЛЫ | 2012 |

|

RU2615772C2 |

| Усовершенствованные жесткие полиуретановые и полиизоциануратные пенопласты на базе простых полиэфирполиолов, модифицированных жирной кислотой | 2014 |

|

RU2676323C2 |

| СЛОЖНЫЕ ПОЛИЭФИРПОЛИОЛЫ НА ОСНОВЕ АРОМАТИЧЕСКИХ ДИКАРБОНОВЫХ КИСЛОТ | 2011 |

|

RU2609261C2 |

| МИКРОЭМУЛЬСИИ | 2012 |

|

RU2621188C2 |

Настоящее изобретение относится к жестким пенополиуретанам, способу их получения, а также к полиольной смеси для их получения. Жесткий пенополиуретан получают путем превращения А) органических или модифицированных органических полиизоцианатов или их смесей, В) одного или нескольких простых полиэфиров сложных эфирполиолов, D) при необходимости простых полиэфиролполиолов, Е) при необходимости антипиренов, F) одного или нескольких вспенивающих агентов, G) катализаторов и Н) при необходимости других вспомогательных компонентов и/или добавок. Указанный компонент В) является продуктом превращения а1) от 15 до 40% масс. одного или нескольких полиолов со средней функциональностью от 2,5 до 8, а2) от 2 до 30% масс. одной или нескольких жирных кислот и/или одного или нескольких сложных моноэфиров жирных кислот и а3) от 35 до 70% масс. пропиленоксида. Полиольный компонент, используемый для получения жестких пенополиуретанов, отличается высокой растворимостью в нем физического вспенивающего агента, фазовой стабильностью, в том числе и при изменениях состава, и низкой вязкостью, а полученные жесткие пенополиуретаны имеют значительно улучшенную степень отверждения. 3 н. и 8 з.п. ф-лы, 4 табл., 10 пр.

1. Жесткий пенополиуретан, получаемый путем превращения:

A) органических или модифицированных органических полиизоцианатов или их смесей,

B) одного или нескольких простых полиэфиров сложных эфирполиолов,

D) при необходимости простых полиэфиролполиолов,

E) при необходимости антипиренов,

F) одного или нескольких вспенивающих агентов,

G) катализаторов и

H) при необходимости дополнительных вспомогательных компонентов и/или добавок,

отличающийся тем, что компонент В) содержит продукт превращения:

а1) от 15 до 40% масс. одного или нескольких полиолов со средней функциональностью от 2,5 до 8,

а2) от 2 до 30% масс. одной или нескольких жирных кислот и/или одного или нескольких сложных моноэфиров жирных кислот,

а3) от 35 до 70% масс. пропиленоксида.

2. Жесткий пенополиуретан по п. 1, отличающийся тем, что полиолы в качестве компонента а1) выбраны из группы, состоящей из сахаров, пентаэритрита, сорбита, триметилолпропана, глицерина, этиленгликоля, пропиленгликоля и воды.

3. Жесткий пенополиуретан по п. 2, отличающийся тем, что компонент а1) содержит смесь глицерина с сахарозой.

4. Жесткий пенополиуретан по п. 1, отличающийся тем, что компонент а2) содержит олеиновую кислоту или производное олеиновой кислоты.

5. Жесткий пенополиуретан по п. 1, отличающийся тем, что компонент В) обладает гидроксильным числом от 200 до 700 мг КОН/г.

6. Жесткий пенополиуретан по п. 1, отличающийся тем, что компонент В) обладает функциональностью от 2,5 до 8.

7. Жесткий пенополиуретан по п. 1, отличающийся тем, что компонент D) является пропоксилированным этилендиамином.

8. Жесткий пенополиуретан по одному из пп. 1-7, отличающийся тем, что компонент D) является пропоксилированным полиолом на основе смеси глицерина с сахарозой.

9. Способ получения жестких пенополиуретанов путем превращения:

A) органических или модифицированных органических полиизоцианатов или их смесей,

B) одного или нескольких простых полиэфиров сложных эфирполиолов,

D) при необходимости простых полиэфиролполиолов,

E) при необходимости антипиренов,

F) одного или нескольких вспенивающих агентов,

G) катализаторов и

H) при необходимости дополнительных вспомогательных компонентов и/или добавок,

отличающийся тем, что компонент В) содержит продукт превращения:

а1) от 15 до 40% масс. одного или нескольких полиолов со средней функциональностью от 2,5 до 8,

а2) от 2 до 30% масс. одной или нескольких жирных кислот и/или одного или нескольких сложных моноэфиров жирных кислот,

а3) от 35 до 70% масс. пропиленоксида.

10. Полиольная смесь, которая содержит в качестве компонентов:

В) один или несколько простых полиэфиров сложных эфирполиолов,

D) при необходимости простые полиэфиролполиолы,

E) при необходимости антипирены, и

F) один или несколько вспенивающих агентов,

G) катализаторы, и

H) при необходимости дополнительные вспомогательные компоненты и/или добавки,

отличающаяся тем, что компонент В) содержит продукт превращения:

а1) от 15 до 40% масс. одного или нескольких полиолов со средней функциональностью от 2,5 до 8,

а2) от 2 до 30% масс. одной или нескольких жирных кислот и/или одного или нескольких сложных моноэфиров жирных кислот,

а3) от 35 до 70% масс. пропиленоксида.

11. Полиольная смесь по п. 10, содержащая:

от 25 до 90% масс. простых полиэфиров сложных эфирполиолов В),

от 0 до 35% масс. простых полиэфирполиолов D),

от 0 до 30% масс. антипиренов Е), и

от 1 до 40% масс. вспенивающих агентов F),

от 0,001 до 5% масс. катализаторов G),

от 0,01 до 10% масс. дополнительных вспомогательных компонентов и/или добавок Н).

| EP 1923417 A1, 21.05.2008 | |||

| Машина для промывки колец подшипников | 1981 |

|

SU1049126A1 |

| Ультразвуковой дефектоскоп | 1966 |

|

SU209823A1 |

| ПЕНОПОЛИУРЕТАНЫ, ПОЛУЧЕННЫЕ ИЗ СОДЕРЖАЩИХ ГИДРОКСИМЕТИЛ СЛОЖНЫХ ПОЛИЭФИРПОЛИОЛОВ | 2004 |

|

RU2352593C2 |

| RU 94022674 A1, 10.08.1996. | |||

Авторы

Даты

2017-10-03—Публикация

2013-02-28—Подача