Изобретение относится к способам получения алюминатов свинца и может быть использовано в химической промьвиленности.

Известен способ получения гидроалюминатов металлов, например цинка кобальта, никеля, путем смешения аммиакатов металлов с девятиводным кристаллогидратом азотнокислого алюминия при нагревании с последующей термообработкой при 1000-1200с в течение 2,5- 3,5 ч

Недостатком данного способа является высокая температура обработки и малая удельная поверхность гидроалюминатов металлов.

Известен также способ получения гидроалюминатов и гидрополиалюминатов металлов цинка и кадмия смешением активной окиси алюминия с аммиакатами этих металлов при концентрации ионов цинка и кадмия 0,1- 0,01 моль/мл 2.

Однако получаемые этим способом гидроаяюминаты и гидрополиалюминаты не обладают достаточной активностью

Целью изобретения является повышение их сорбционной активности.

Поставленная цель достигается те что в качестве соединения металла

используют соль свинца в 0,5-1 м растворе ацетата .натрия.

Предлагаемым способом получают гидроалюминаты и гидрополиалюминаты с удельной поверхностью 240-270 , которые могут быть использованы в качестве сорбентов для извлечения сурьмы и мышьяка из раствогюв.

Для поддержания необходимой концентрации сорбируемых ионов свинца в растворах с достаточно высокими значениями рН, требуемыми для протекания реакции, используют процессы комплексообразования, препятствующие осаждению гидроокиси свинца. В качестве комплексующего агента используют ацетат-ионы.

При взаимодействии ионов свинца с ак- ИБНой окисью алюминия в водных растворах происходит постепенное превращение последней в гидрополиалюминаты и гидроалюминаты свинца. Образующийся малорастворимый гидроалюминат свинца эпитаксиально осаждается на поверхности исходного твердого вещества. При осаждении гидроалюмината свинца из раствора выводится растворенная форма ,что вызывает дальнейшее растворение его

-У-

/-f.

650979

глубинных слоев и превращение его в гидроалюминат свинца.

По мере вывода ионов свинца из раствора с течением реакции их концентрация восполняется за счет диссоциации комплексных ионов, что обеспечивает постоянное насыдение раствора ионами свинца.

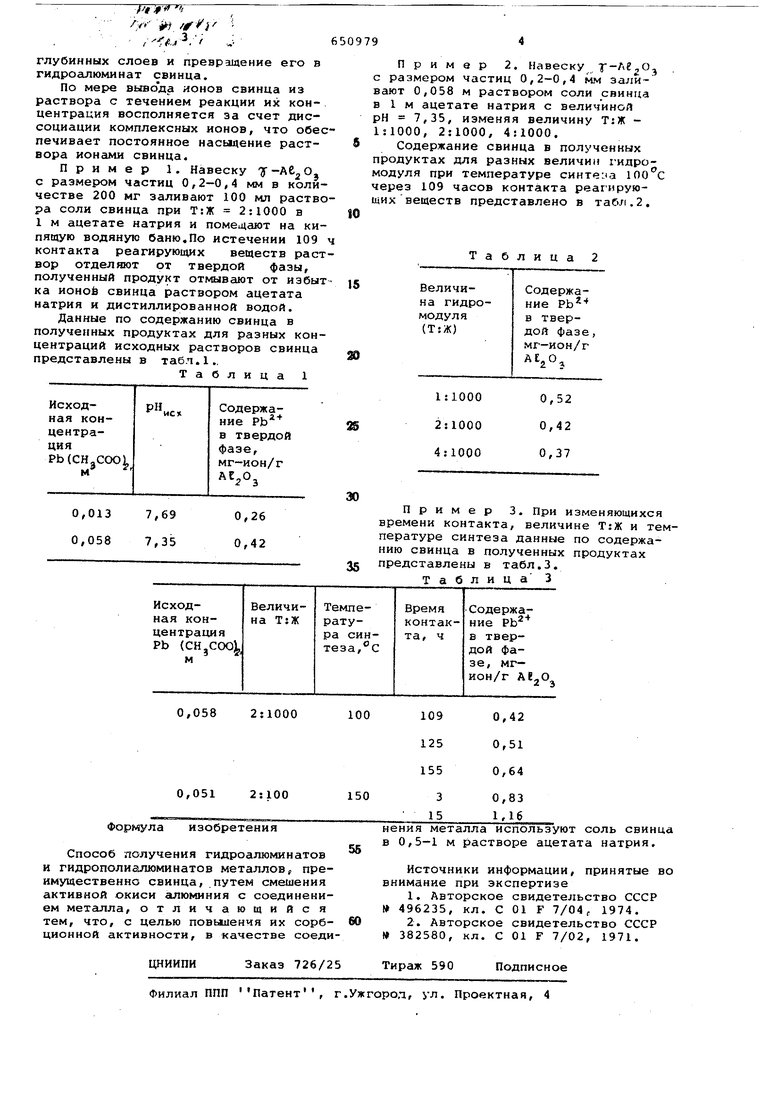

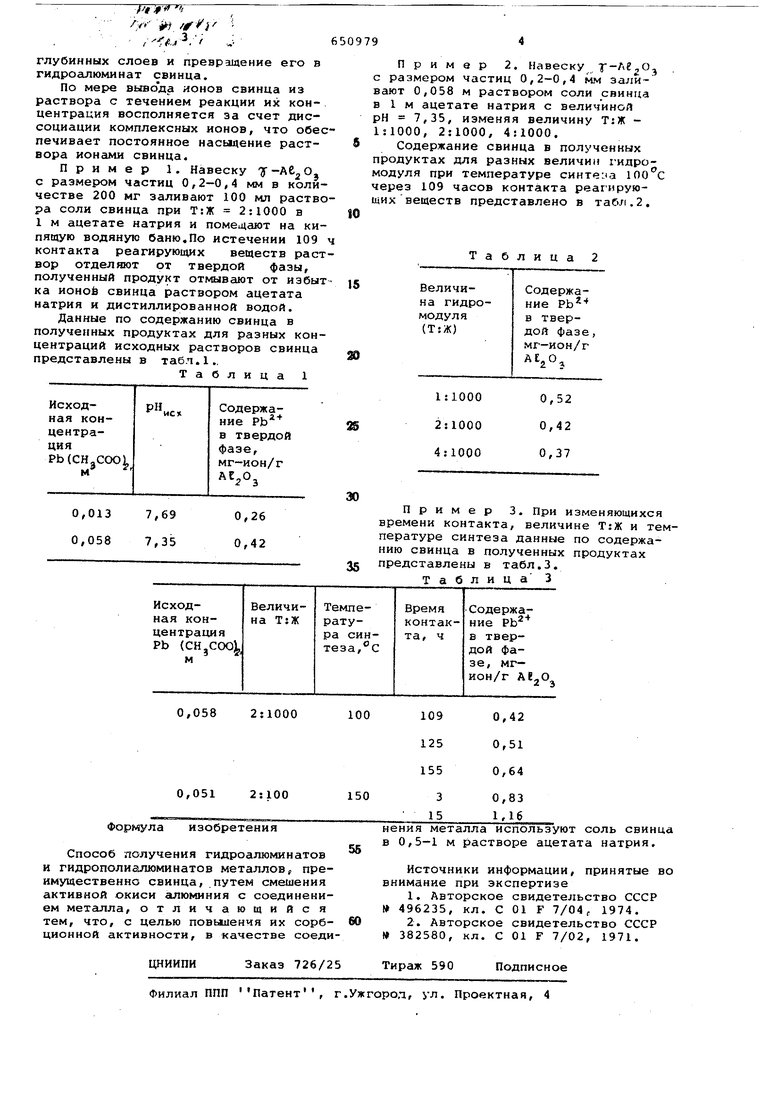

Пример 1. Навеску с размером частиц 0,2-0,4 мм в количестве 200 мг заливают 100 мл раствора соли свинца при Т:Ж 2:1000 в 1 м ацетате натрия и на кипящую водяную баню.По истечении 109 ч контакта реагирующих веществ раствор отделяют от твердой фазы, полученный продукт отмывают от избытка ИОНОЙ свинца раствором ацетата натрия и дистиллированной водой.

Данные по содержанию свинца в полученных продуктах для разных концентраций исходных растворов свинца представлены в табл.1.,

Таблица 1

рн

Содержаисние РЬ в твердой фазе, мг-ион/г

АС.ОЗ

0,26

7,69 7,35 0,42

Пример 2. Навеску с размером частиц 0,2-0,4 мм заливают 0,058 м раствором соли свинца в 1 м ацетате натрия с величиной рН 7,35, изменяя величину Т:Ж IslOOO, 2:1000, 4:1000.

Содержание свинца в полученных продуктах для разных величин гидромодуля при температуре сиите:)а 100 через 109 часов контакта реагирующих веществ представлено в табл.2.

Таблица 2

Содержаниев твердой фазе, мг-ион/г At,,0j

0,52 0,42 0,37

Пример 3. При изменяющихся времени контакта, величине Т:Ж и температуре синтеза данные по содержанию свинца в полученных продуктах представлены в табл.3. Таблиц а 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гидроалюминатныхСОЕдиНЕНий МЕТАллОВ | 1979 |

|

SU804573A1 |

| аСЕСОЮЗНАЯ | 1973 |

|

SU361979A1 |

| Способ получения гидрохромитов игидрополихромитов металлов | 1972 |

|

SU508480A1 |

| Способ очистки водных растворов от органических кислот | 1984 |

|

SU1198011A1 |

| СПОСОБ ПОЛУЧЕНИЯ КООРДИНАЦИОННЫХ СОЕДИНЕНИЙ ОЛИГОГАЛАКТУРОНОВОЙ КИСЛОТЫ С БИОГЕННЫМИ МЕТАЛЛАМИ (II), КАК СИСТЕМ ДОСТАВКИ БИОГЕННЫХ МЕТАЛЛОВ (II) И СИСТЕМ ВЫВЕДЕНИЯ ТЯЖЕЛЫХ МЕТАЛЛОВ (II) | 2015 |

|

RU2599494C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПЫЛЕОТХОДОВ, СОДЕРЖАЩИХ ТЯЖЕЛЫЕ ЦВЕТНЫЕ МЕТАЛЛЫ | 1993 |

|

RU2061770C1 |

| Катализатор для очистки газовоздушных смесей от окиси углерода | 1979 |

|

SU882590A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНАТОВ ЦИНКА И КАДМИЯ | 1973 |

|

SU382580A1 |

| Способ очистки газа от сероводорода | 1980 |

|

SU939059A1 |

| Способ комплексной переработки пиритсодержащего сырья | 2016 |

|

RU2627835C2 |

Авторы

Даты

1979-03-05—Публикация

1977-09-28—Подача