1

Изобретение относится ж технике получения силикатов металлов, применяемых в шромышленности в качестве сорбентов и катализаторов.

Известен способ получения силикатов металлоБ путем смешения кремнийсодержащего соединения с растворами неорганических солей металлов в присутствии комллексообразователя.

Недостатком известного шособа является то, что в результате образуются порошкообразные практически непористые моцификации силикатов, обш,ая поверхность твердых частиц которых, изменяюшаяся в пределах десятых долей , представляет собой только наружную поверхность частиц, что значительно снижает эффективность применения синтезированных соединений в практике катализа и сорбции.

Для получения каркасных поликремневых и гидросиликатных соединений металлов с высокоразвитой удельной поверхностью и регулируемой структурой предлагается способ, по которому в «ачестве кремнийсодержащего соединения используют твердую высокопорнстую поликремневую кислоту. При этом для получения поликремневых и гидросиликатных соединений кобальта процесс осуществляют в аммпачном буферном растворе при рН 7-8. С целью получения лоликремневых и гидросиликатных соединений «икеля « кадмия в качестве комплектообразователя используют аммиак, а для получения поликремневых и РИДросиликатных соединений свинца в качестве комплексообразователя применяют апетат натрия.

По описываемому способу пористая структура образуюш,ихся силикатов определяется параметрами пористой структуры исходной твердой поликремневой кислоты. При реакции поликремневой кислоты с ионами кадмия, никеля, кобальта и свинца первоначально происходит ионообменное замещение ионами металлов протонов В Поверхностных гидрокоильных группах твердой поликремневой кислоты, в результате чего образуются поликремневые соли данных металлов. Дальнейшее превращение поликремневой кислоты происходит благодаря растворению кремнекислородного остова и переходу в раствор мономерных форм кремневой кислоты. Вследствие этого достигается « превышается произведение растворимости соответствующего гидросиликата металла в растворе. Образующиеся труднорастворимые силикаты кадмия, никеля, кобальта и свинца эпитаксиально осаждаются на поверхности своих поликремневых соединений, полученных на стадии ионного обмена. Выведение яз раствора мономерных форм кремневой кислоты в виде молекул силиката

сопровождается растворением новых глуоинных слоев кремневой кислоты и способствует более .полному ее превращению. Указанный процесс приводит к изменению пористости образуюпдихся продуктов, которая регулируется числом слоев силиката металла, осаждающегося на поверхности поликремневой соли.

Полнота -превращения .поликремневой кислоты в гидросиликаты кадмия, Никеля, кобальта и свинца зависит от пористой структуры исходной поликремневой кислоты. В случае крупнопористых силикагелей регулирование пористости практически не ограничено.

Для тонкопористых силикагелей возможность регулирования пористости ограничивается размером пор, лимитирующих возможность наслаивания гидросиликата металла на внутренней поверхности продукта, т. е. превращение силикагеля идет до тех пор, пока объем продукта реакции (гидросиликата металла) не станет равным объему пор исходного силикагеля.

Число слоев силиката регулируется условиями проведения реакции: концентрацией реагирующих веществ, величиной рН раствора, избыточной концентрацией комплексообразователя, продолжительностью контакта реагирующих веществ, температурой реакции.

В примерах 1-3 получают поликремяевые и гидросиликатные соединения кадмия.

Пример 1. При взаимодействии технического силикагеля с удельной поверхностью 300 (фракция 0,25-0,5 мм), предварительно отмытого от примесей тяжелых металлов, с раствором аммиаката кадмия, содержащего 0,2 мг-ион/мл кадмия и 1,5 ммоль/мл аммиака (отнощение Т:Ж в опыте 1:500), при изменении времени контакта реагирующих веществ от 2-3 час до полутора месяцев получают ряд продуктов, в которых отнощение CdO : SiO2 изменяется от 1 : 16 до 1:1. Взаимодействие реагирующих веществ идет в плотно закрытых сосудах.

Пример 2. При реакции однородно крупцапористого силикагеля с удельной поверхностью 100 и суммарным Объемом пор 1,43 (фракция 0,2-0,4 мм) с раствором аммиаката кадмия, йод,&ржащего 0,1 мг-ион/мл яона кадмия и 1,1 ммоль/мл аммиака (отнощение Т:Ж в опыте 1:500), наблюдается полное превращение силикагеля в силикат; при этом образуется продукт с отнощением CdO : SiOz в его составе, равным 1 : 1. Реакцию проводят в плотно закрытых сосудах при комнатной температуре.

Пример 3. При взаимодействии ионов кадмия в тех же условиях, что в примере 2, но с однородно мелкопористым силикагелем с удельной поверхностью 650 и суммарным объемом пор 0,84 силикагель превращается лищь на 50% и в результате реакции получают продукт с отнощением CdO:Si02 в его составе, равным 1 : 1,8.

В примерах 4-5 получают, поликремневые и гидросиликатные соединения никеля. Пример 4. Павеску технического силикагеля марки KGK-2,0 (фракция 0,2-0,4 мм) помещают в стеклянный сосуд и заливают раствором аммиаката никеля. Соотношение Т :Ж 1:2000, концентрация ионов никеля

6,8010 мг-ион/мл, а концентрация избыточного а.ммиака 0,398 ммоль/мл. При температуре контактного раствора 20°С через 5 суток контакта получают продукт состава NiO:Si02 l :2,4.

Пагревание контактной смеси ускоряет процесс. Продукт того же состава при температуре контактного раствора 95°С получают за 10 час контакта реагирующих веществ. В данном случае : 250, концентрация ионов

никеля 1,13-10 мг-ион/мл, а концентрация избыточного аммиака 0,498 ммоль/мл, причем чтобы .исключить гидролиз никеля при повыщенной температуре в раствор вводят ионы а.ммония -NH (0,33 моль/л).

Пример 5. Навеску технического силикагеля марки КСК-2,0 (фракция 0,2-0,4 мм) помещают в стеклянный сосуд и заливают раствором аммиаката никеля. Соотнощение Т :Ж 1:2000, концентрация ионов никеля

2-10-2 мг-ион/мл, а концентрация избыточного аммиака 0,44 ммоль/мл. Те.мнература контактного раствора 20°С. Через 30 суток контакта реагирующих веществ получают -гидросиликат никеля с соотнощением -NiO : Si02

1:1.

Указанный продукт получают и при более широком варьировании условий опыта, когда концентрация ионов никеля больще или равна мг-ион/мл, а концентрацию избыточного аммиака изменяют в интервале 0,4- 1,1 ммоль/мл. При изменении условий проведения опыта изменяют состав образующихся высокопористых поликремневых соединений никеля от NiO:Si02 l:13 до NiO:Si02 l:l.

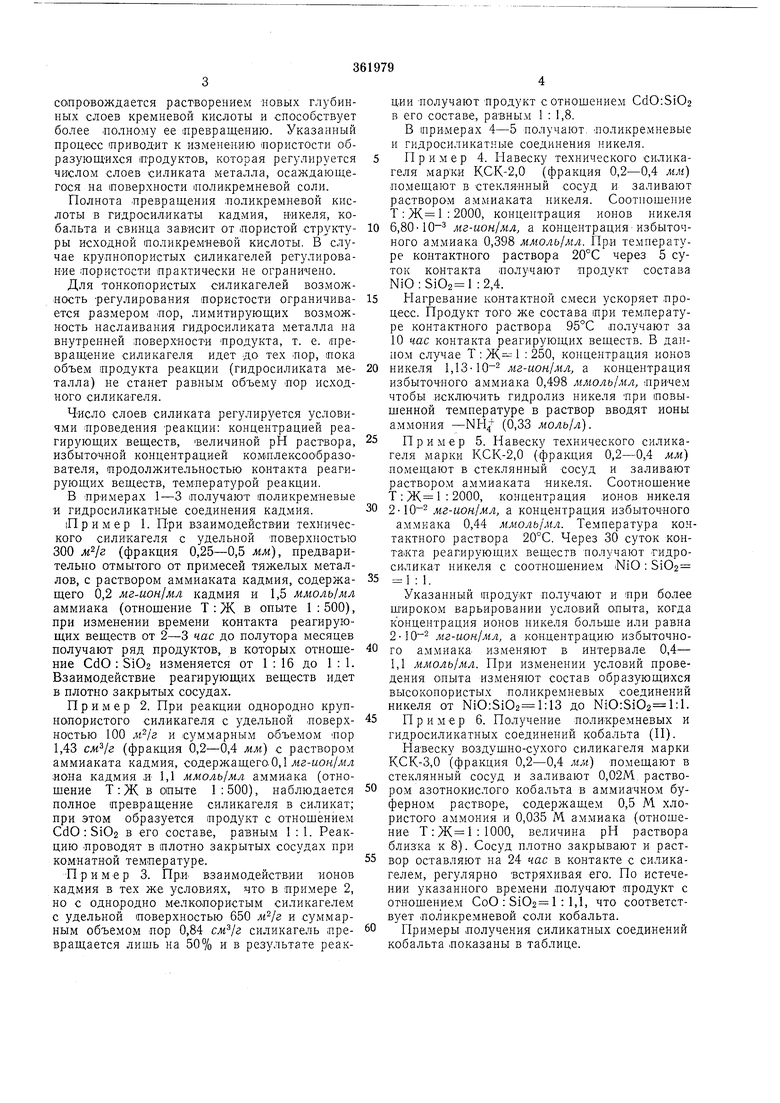

Пример 6. Получение поликремневых и гидросиликатных соединений кобальта (И).

Павеску воздущно-сухого силикагеля марки КСК-3,0 (фракция 0,2-0,4 мм) помещают в стеклянный сосуд и заливают 0,02М. раствором азотнокислого кобальта в аммиачном буферном растворе, содержащем 0,5 М хлористото аммония и 0,035 М аммиака (отношение Т :Ж 1:1000, величина рП раствора близка к 8). Сосуд плотно закрывают и раствор оставляют на 24 час в контакте с силикагелем, регулярно встряхивая его. По истечении указанно.го времени получают продукт с отнощением СоО : SiO2 1 : 1,1, что соответствует поликремневой соли кобальта.

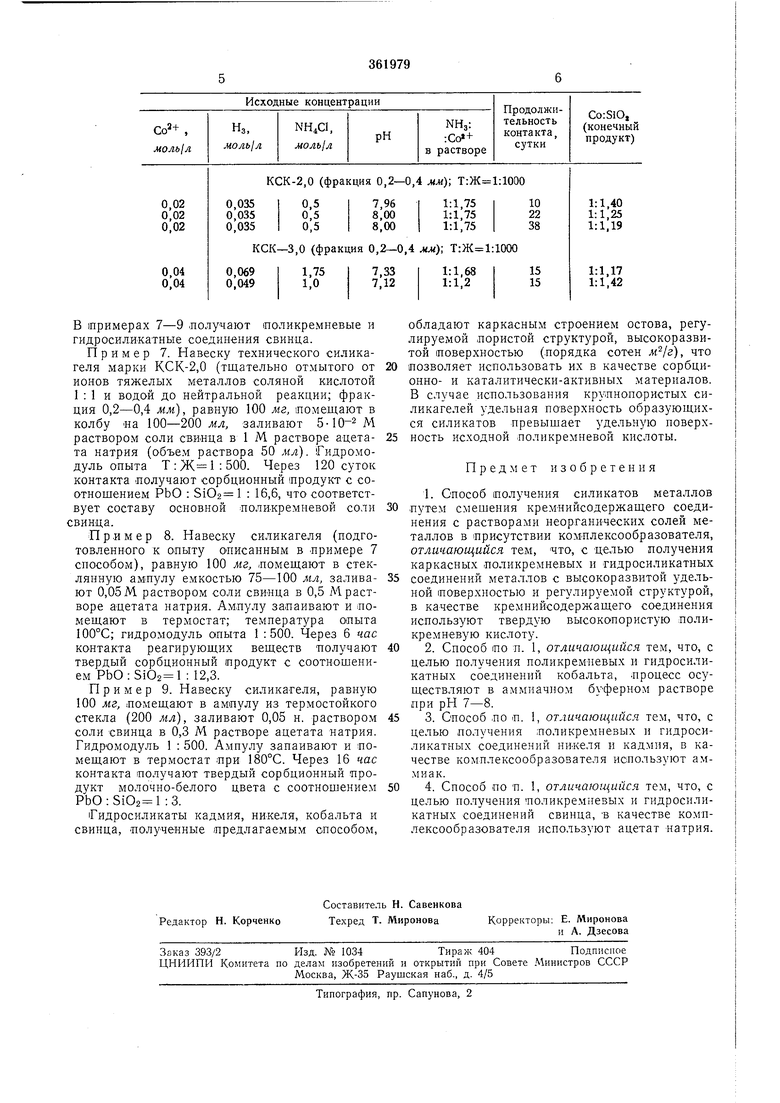

Примеры получения силикатных соединений кобальта показаны в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гидроалюминатов и гидрополиалюминатов металлов, преимущественно, свинца | 1977 |

|

SU650979A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНАТОВ ЦИНКА И КАДМИЯ | 1973 |

|

SU382580A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАСИЛИКАТОВ ЩЕЛОЧНОЗЕМЕЛЬНЫХ МЕТАЛЛОВ, МАГНИЯ И СВИНЦА | 1996 |

|

RU2104928C1 |

| Способ получения гидроалюминатныхСОЕдиНЕНий МЕТАллОВ | 1979 |

|

SU804573A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КАТИОНОВ МЕТАЛЛОВ | 1967 |

|

SU199480A1 |

| Кристаллические микропористые силикаты щелочных металлов,обладающие молекулярно-ситовыми свойствами и способ их получения | 1979 |

|

SU943201A1 |

| СПОСОБ ПЕРЕРАБОТКИ ПЫЛЕОТХОДОВ, СОДЕРЖАЩИХ ТЯЖЕЛЫЕ ЦВЕТНЫЕ МЕТАЛЛЫ | 1993 |

|

RU2061770C1 |

| Способ получения гидрохромитов игидрополихромитов металлов | 1972 |

|

SU508480A1 |

| Способ очистки газа от сероводорода | 1980 |

|

SU939059A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ ПОРОШКОВ | 1998 |

|

RU2133218C1 |

Авторы

Даты

1973-01-01—Публикация