.-. .,1, .., / ,

Изобретение относится к химической промышленности и может быть использовано при производстве гидроaJiюминaтныx соединений метал.Яов. ., Известен способ получения алклшнатов цинка и кадмия путем смешения .аммиакатов цинка и кадмия с активной окисью алкилиния fl.

Однако получаемые алюминаты имеют недостаточную каталитическую и сорбционную активность.

Известен способ получения гидроалюминатов и гидррполиалюминатов мгталлов путем смешения активной окиси алюминия с соединенияют металла, прейг-г/щественно с солью свиНца в -щелочной среде в растворе ацетата натрия 2.

Однако данный способ не позволяет получить многокомпонентные систем заданного воспроизводимого и регу-лируемого состава а получаемые продукты обладают недостаточной сорбционной и ката.питической активностью

Цель изобретения - повьяление сор5ционных и каталитических свойств.

Поставленная цель достигается тем, что в качестве алюминийсодержащго соединения используют гидрополиалюминат металла.

В-качестве алюминийсодержащего соединения используют гидроалюминаты металлов, выбранных из ряда: марганец, никель, цинк, медь, хром, кадмий.

В качестве комплексующих агентов используют аммиачные растворы или растворы карбоновых кислот при рН 7,5-11,5.

Гидрополиалюминат марганца обрабатывают аммиачными растворами сол меди или соли никеля при рН 10,3-11,5.

Гидрюполиалюминат никеля обрабатывают аммиачно-хлоридным буферным раствором соли марганца при рН 8,59,2.

Гидрополиалюминат цинка обрабатывают ацетатным раствором соли свинца при рН 7,5-8,0.

Гидрополиалюминат меди обрабатывают оксалатными растворами соли хрома при рН 9,1-9,5.

Гидрополиалюминат хрома обрабатывают сульфасалицилатными растворами соли железа при рН 8,2-9,0.

Гидрополи а лкяминат кадмия обрабатывают аммиачно-хлоридным буферным раствором соли магния при рН 9,5-10

Пример.а) 200 мг гндрополиалюмината марганца, содержащего 1,7 мг-ион Мп

на 1 г безводной Alj 0,состав которого может быть выражен формулой 0,17 Мп(А102)а- 0,83Al2 0.j-MH20 или через мольное соотношение окислов MnO:Al205, 0,17:1,0, помещают в стеклянный сосуд с плотно закрывающейся пробкой и заливают 100 мл аммиачного раствора соли никеля (Т:Ж 2:1000) с концентрацией

0,0463 М . 0,766 М и с величиной рН 11,28. Через 4 сут контакта реагирующих . веществ при периодическом-перемешивании получают продукт, содержаний 4,0 мг-ион и 1,7 мг-йон МГ) н

1 г безводной , состав которого может быть выражен формулой 0,41 Ni (Alpj, )2 - 0,17 ми (АЮз)- 0.2 A)/iiO -HH20 или через мольное соотношение окислов NiO : iSviO: А 0,41: 0,17:1,0.

б) В условиях, аналогичных а), при использовании гидрополиалюмината марганца, содержащего 5,2 мг-ион

0 на 1 г безводной AljO .состав которого может быть выражен формулой 0,53 МИ (А102)2.- 0,47 А Ц 0,И НдО или через 1 юльное соотношение окислов M iO:AI.iO 0,53:1,0,в зависимости

г от времени контакта получают продукты, состав которых представлен в табл.1.

таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гидрохромитов игидрополихромитов металлов | 1972 |

|

SU508480A1 |

| Способ получения гидроалюминатов и гидрополиалюминатов металлов, преимущественно, свинца | 1977 |

|

SU650979A1 |

| Способ очистки водных растворов от органических кислот | 1984 |

|

SU1198011A1 |

| Способ переработки окисленных цинкосодержащих материалов свинцовоцинкового производства | 1973 |

|

SU594197A1 |

| Способ полярографического определения хрома (III) и хрома (yI) в сточных водах | 1982 |

|

SU1092405A1 |

| Маркер для текучей среды, способ маркирования текучей среды и способ идентификации текучей среды | 2019 |

|

RU2724879C1 |

| Способ люминесцентного определения меди | 1981 |

|

SU972343A1 |

| Способ выделения хрома ( @ ) из растворов | 1983 |

|

SU1130762A1 |

| СПОСОБ ВОЛЬТАМПЕРОМЕТРИЧЕСКОГО ОПРЕДЕЛЕНИЯ КОНЦЕНТРАЦИИ ИОНОВ КОБАЛЬТА (II) В РАСТВОРАХ СУЛЬФАТА ЦИНКА | 2001 |

|

RU2216014C2 |

| Способ получения бромидных солей при комплексной переработке бромоносных поликомпонентных промысловых рассолов нефтегазодобывающих предприятий (варианты) | 2021 |

|

RU2780216C2 |

П р и м е р 2. 200 мг гидрополиалюмината марганца, содержащего 3,1 мг-ион на 1 г безводной , состав которого может быть выражен формулой 0,31 Мп(А102) 0, или через мольное соотношение окислон MhOrAl O-j, 0,31:1,0, помещают в 40 стеклянный сосуд с плотно закрываю-(AlOjii,- 0,50 ,0

щейся пробкой и заливают 100 мл аммиачного раствора, соли меди (Т:Ж 2:1000) с концентрацией Си ciBuC 0,0507 М, . 0,487 М ис величиной рН 10,56. Составы продуктов, полученные в зависимости от времени контакта реагирующих веществ, представлены в табл.2.

Т а б л и ц а 2

Примерз.

а) 200 мг гидрополиалюмината никеля , содержащего 2,7 мг-ион N t на 1 г безводно-й AljO состав которого может быть выражен формулой О , 28 N i ( А 1 02 )2 О , 72А l2 Oj-HИ О или через мольное соотношение окислов NiO:Al20a 0,28:1,0, помещают в стеклянный сосуд с плотно закрывающейся пробкой и заливают 100 мл аммиачно-хлоридного буферно го раствора соли марганца (Т:Ж 2:1000) с кон.центрацией ГМи 1 ...„

0,0234 м, .мндсе 1,0 н,

гЗоБш, 0,244 М и ГМН ОН-НС 0,145 Ми с величиной рН 8,98. Солянокислый гидросиламин добавляется для стабилизации валентного состояния Мп . Через 12 сут контакта реагирующих веществ при перио52 2,9 5,6 704,55,3

П р и м е р 4. Навески гидрополиалюмината цинка, содержащего 2,6мг-ион ZM на 1 г безводной Л} состав которого может быть выражен формулой 0,26 ZM(A10a.)2 0,74А120з wHjfO или через мольное соотношение окислов 7пО:А120з 0,26 : 1,0, помещают в стеклянный сосуд с плотнозакрывающейся пробкой и заливают

дическом перемешивании получают продукт, содержащий 2,5 мг-ион Мм. и 2 5 мг-ион М i на 1 г безводной .состав которого может быть выражен формулой 0,26 Мм (АЮзУй 0,26 N( (А104)а- 0,48А110%-МН2. О или мольное соотношение окислов МлО : NiO : AljO-, 0,26:0,26:1,0.

б) В условиях, аналогичных а)i при использовании гкпрополналюминдта никеля, содержащего 6,2 мг-ион Н на 1 г безводной состав которого может быть выражен формулой 0,63 Ni .(А102)2-0,3 Alg-O,. нНдО или через мольное соотношение окислов

5 NiO:Al2 0, 0,63 : 1,0, в аависимости от времанн контакта получают продукты, состав которых представлен в табл.3.

Т а 6 л и ц а 3

определенным o6t)eMOM ацетатного 40 раствора соли с концентрацией Pb JoBiu - 0,0216 М, ацета та натрия 1,0 А и. с величиной , . рН 7,48. Составы продуктов, полученные в зависимости от времени контакта реагирующих веществ при раз45личных соотнсниениях Т.:Ж, представлены в табл.4.

Т а О л и ц а 0,ЗОМи(,).- 0,57Ni (А102)20,30:0,57:1,0 0,13А12 0 -ИН20 0,46Ми(АП)2),2- 0,54Ni (AlOiL 0,46:0,54:1,0 (.

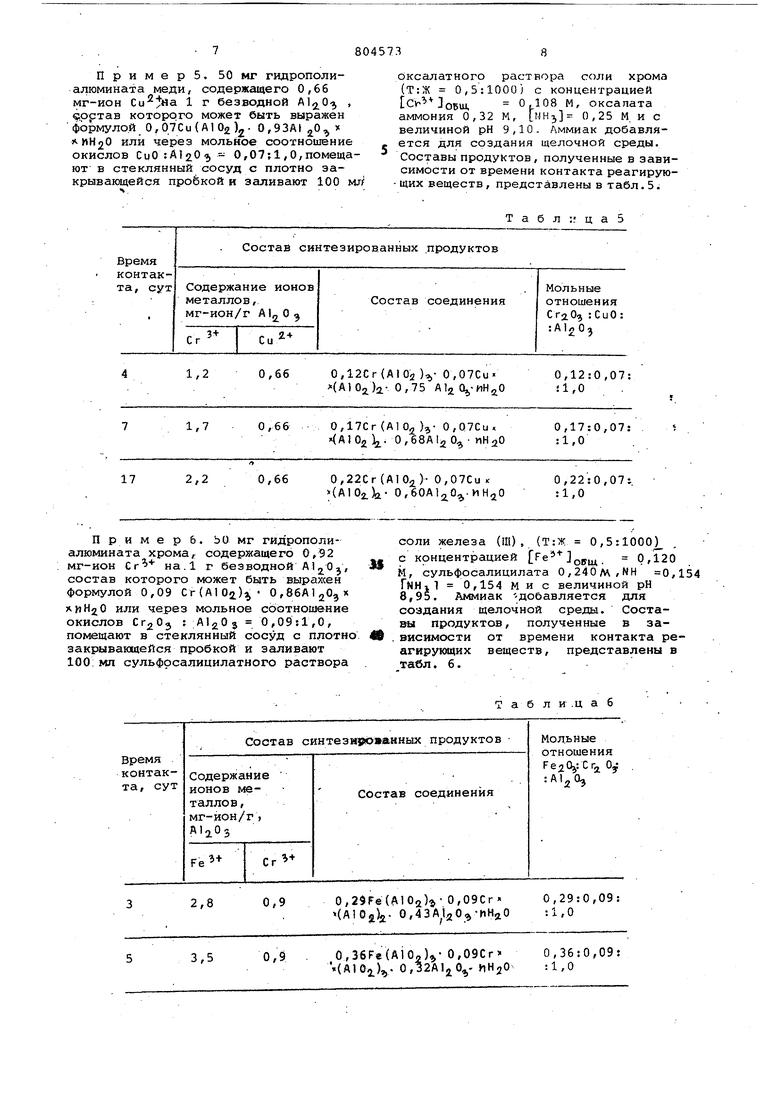

ПримерЗ. 50 мг гидрополиалюмината меди, содержащего 0,66 мг-ион 1 г безводной , , срртав которого может быть выражен формулой 0, 07СU ( А102 )2 О , 9ЗАI ,0 .J X ЛИН20 или через мольное соотношение окислов CuO:Al20j 0,07;1,0,помещают в стеклянный сосуд с плотно закрывающейся пробкой и заливают 100 vat

При мер 6. ЬОмг гидрополиалюмината хрома, содержащего 0,92 мг-ион на.1 г безводной Alj, О,, состав которого может быть формулой 0,09 CrCAIOg.) O eeAlgO x или через мольное соотношение окислов Сг205 : iAlgO 3 0,09:1,0, помещают в стеклянный сосуд с плотн закрывающейся пробкой и заливают 100: мл сульфосалицилатного раствора

2,8 0,9 0,2$Fe(A102)a-Of09Cr« 0,29:0,09:

( 0,.20,5-ИН,0 :1,0

3,5 0,9 . 0,36Fe(Aio,)- 0,09Сг 0,36:0,09: .(А102.),. 0,,,. HHjO :1,0

бксалатного раствора соли хрома (Т:Ж 0,5:1000) с концентрацией , 0,108 М, оксалата аммония 0,32 М, мНз 0,25 М. и с величиной рН 9,10. Аммиак добавляется для создания щелочной среды. Составы продуктов, полученные в зависимости от времени контакта реагирую- щих веществ, представлены в табл.5.

Т а б л :; ц а 5

соли железа (Ш), (Т:Ж 0,5:1000 с концентрацией Ре 0,120 М, сульфосалицилата 0,240м,КН 0,15 ГмИг 0,154 М и с величиной рН 8,95. Аммиак -добавляется для создания щелочной среды. Составы продуктов, полученные в зависимости от времени контакта реагирующих веществ, представлены в табл. 6.

б л и .ц а б

Т а

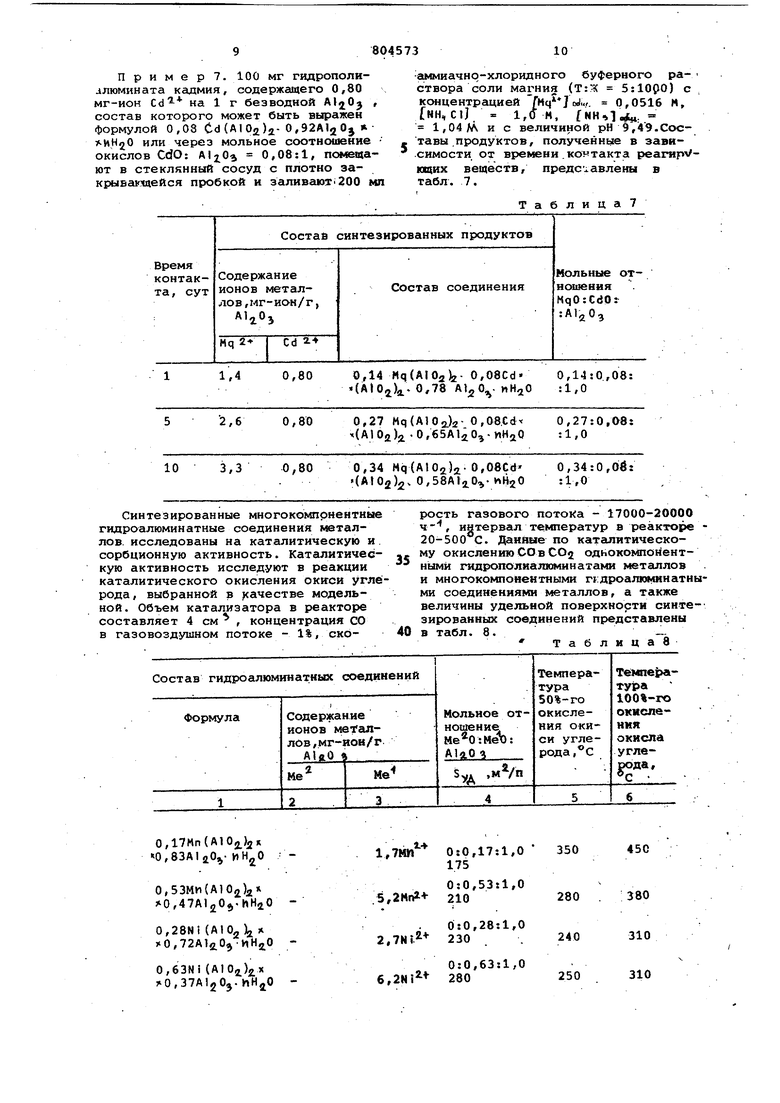

Пример7.100мг гидрополиалюмината кадмия, содержащего 0,80 мг-ион Cd на 1 г безводной , состав которого может быть выражен формулой 0,08 Cd (AIOjj)ji- 0,92Al20j nHjO или через мольное соотношение окислов CdO: 0,08:1, помещают в стеклянный сосуд с плотно закрызги щейся пробкой и заливают 200 мл

Синтезированные многокомпрнентные гидроалюминатные соединения металлов, исследованы на каталитическую и. сорбционную активность. Каталитическую активность исследуют в реакции каталитического окисления окиси углерода, выбранной в )качестве модельной. Объем катализатора в реакторе составляет 4 см , концентрация СО в газовоздушном потоке - 1%, ско0,17Мп(А105)2и 0,83А1аО -

0,53Ми{А102)2 0,47Al20j.hH,iO

0,28N (AlOgii хО,72А12 0 ИН2 0

0,63Ni (А10,)х j0,37Al20j.hHjjO

аичмиачно-хлоридного буферного раствора соли магния (Т:Ж 5:10рО) с концентрацией .,. 0,0516 М,

П J.

fNH, ClJ

I ьи 1,0 н, f NH 1,0 М, f NH.«. 1,04 АЛ и с величиной рН

9,49.Соетавы .продуктов, полученные в зави .симости от времени.контакта pearHpVющих веществ, предсжавлены в табл. 7.

I Таблица7

рость газового потока - 17000-20000 ч-, Hg те рвал температур в реакторе 20-500 С. Данные по каталитическому окислению СОв COj одкокомпонентнымй гидрополиалкминатами металлов и многокомпонентными гсдроалкяшнатными соединениями металлов, а также величины удельной поверхности синтезированных соединений представлены в табл. 8..

Таблица8

0:0,17:1,0

450

350 175

0:0,53:1,0 210

380

280

0:0,28:1,0 310 240 230

0:0,63:1,0 280 310

250

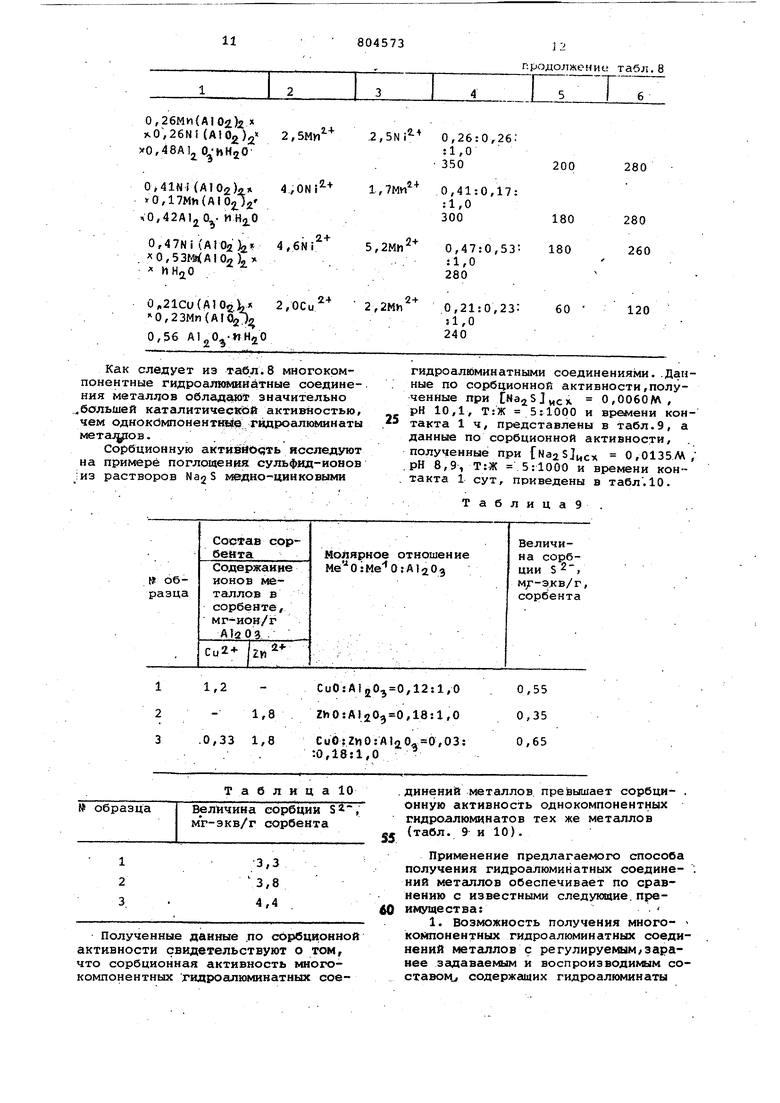

Как следует из табл.8 многокомпонентные гидроаш даиатные соединения металлов обладаю значительно .большей каталитичесгеЬй активностью, чем одноксЗмпонент Щ$ гндроалюыинаты металлов.

Сорбционную активйЬять исследуют на примере поглощения сульфид-ионов ;из растворов NajS медно-цинновыми

Т а б л и ц а 10

Полученные данные по сорбционной акти.вности свидетельствуют о том, что сорбционная активность многокомпонентных гидроалюминатных соеп родолже Пи; т абл, 8

гидроалюминатными соединениями..Данные по сорбционной активности,полученные при 0,0060М, рН 10,1, Т:Ж 5:1000 и времени контакта 1 ч, представлены в табл.9, а данные по сорбционной активности, полученные при fNa SJucx 0,0135М . рН 8,9, Т:Ж 5:1000 и времени кон-такта 1 сутг приведены в табл . 10.

ТаблиЦа9.

динений металлов, превышает сорбци- . онную активность однокомпонентных гидроалюмчнатов тех же металлов (табл. 9 и 10).

Применение предлагаемого способа получения гидроалюминатных соединений металлов обеспечивает по сравнению с известными следующие, преимущества:

Авторы

Даты

1981-02-15—Публикация

1979-04-02—Подача