Изобретение касается строительных материалов, в частности составов мастик для защитных покрытий строительных конструкций.

Известны мастики на основе эпоксидных, фурано эпоксидных и фурановых связующих, включающие нефтяной битум, отвердитель, наполнитель и органический растворитель 1.

Недостатками таких мастик являются: токсичность и загрязнение окружающей среды применяемыми органическими растворителями, а также относительно высокая стоимость.

Известна также мастика 2, включающая следующие компоненты, мас.7с: Ацетонформальдегидная смола32-40

Щелочной катализатор0,4-0,5 Полизтиленполиамин3-4

Пигмент0,5-0,6

Минеральный

наполнительОстальное

Эта мастика но технической сущности наиболее близкая к масгике по изобретению. Однако

она характеризуется повьциеннон хрупкостью и недостаточной трещиностойкостью, что исключает ее применение для защитных покрытий.

Цель изобретения - повышение трещиностойкости и удещевление состава.

Поставленная цель достигается тем, что мастика, включакнцая ацетонформальдетндную смолу, щелочной катализатор, полизтиленполиамнн н минеральный наполнитель, дополнительно содерясит нефтяной битум с пенетрацией 61-90, телтературой размягчения 48° С н растяжимостью 50 см при следующем соотнощенин компонентов, мас.%; Адетонформальдетидная смола32-40

Нефтяной битум10-30

Щелочной катализатор0,4-Q,5 Полиэтиленполиамнн3-4

Минеральный наполнитель25,5-54,6

В качестве щелочного катализатора используют 25%-ный водный раствор NaOH, в качестве минерального наполнителя - портландцемент М-200, молотый песок и т.д.

Технология приготовления мастики заключается в следующем.

Предварительно отдоэирЬванный и расплавленньй битум совмещают с ацетоиформальдегидной смолой и щелочным катализатором, затем в смесь вводят наголнитепь (портландцемент). Расчетное количество отверди еля добавляют в связующую часть мастики при интенсивном ее t перемешивании.

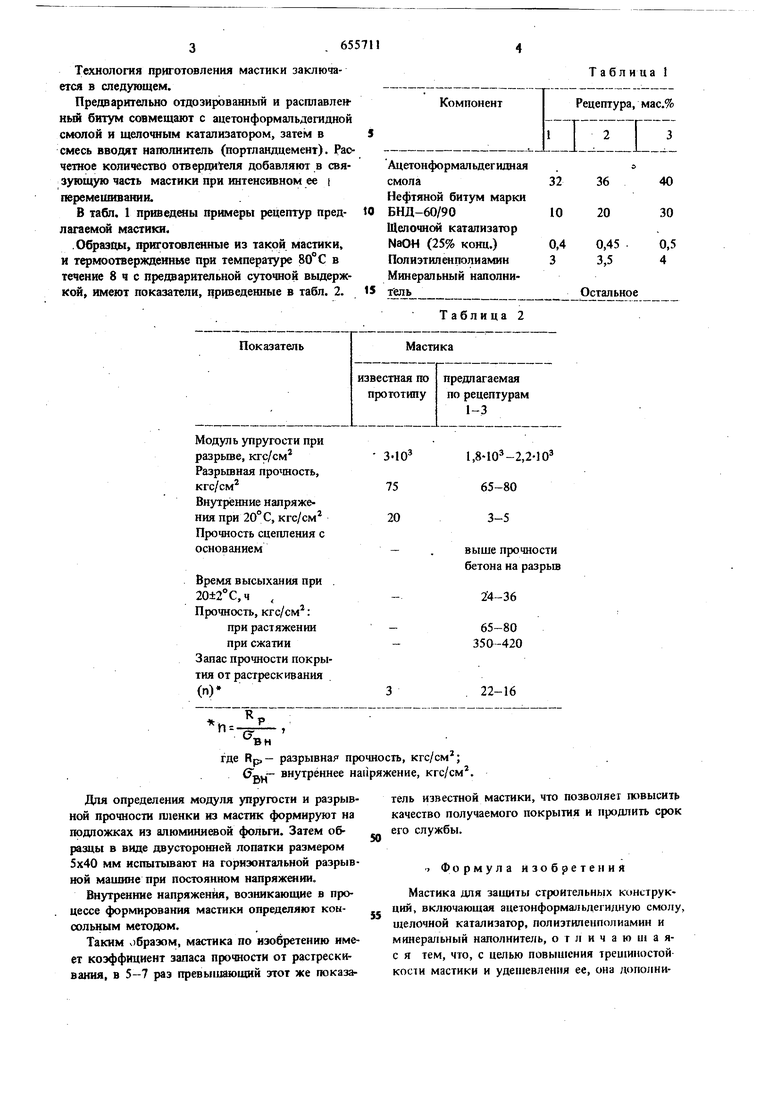

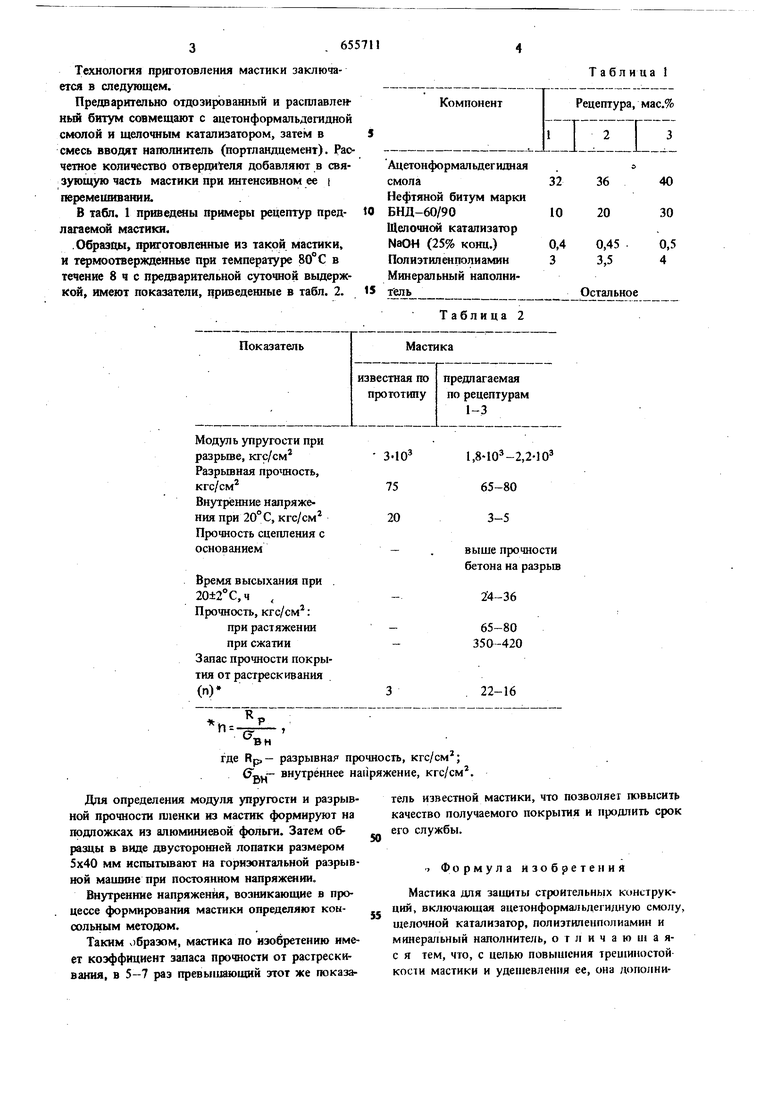

В табл. 1 приведшы примеры рецептур предлагаемой мастики.

. Образцы, приготсжленные из такой мастики, и гермоотвержденнме при температуре 80° С в течение 8 ч с предварительной суточной вьщержкой, имеют показатели, приведенные в табл. 2.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| ХОЛОДНАЯ ГИДРОИЗОЛЯЦИОННАЯ МАСТИКА | 2000 |

|

RU2161141C1 |

| Полимерминеральная мастика | 1988 |

|

SU1564170A1 |

| Мастика | 1978 |

|

SU742450A1 |

| Полимерминеральная смесь | 1982 |

|

SU1046224A1 |

| ВЯЖУЩЕЕ ДЛЯ ДОРОЖНОГО СТРОИТЕЛЬСТВА | 1997 |

|

RU2119464C1 |

| Полимерминеральная смесь | 1981 |

|

SU975658A1 |

| БИТУМНАЯ КОМПОЗИЦИЯ | 2004 |

|

RU2267506C1 |

| Полимерно-битумная композиция и способ ее получения | 2020 |

|

RU2748078C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 2012 |

|

RU2500635C1 |

| РУЛОННЫЙ САМОКЛЕЯЩИЙСЯ БИТУМСОДЕРЖАЩИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2430127C2 |

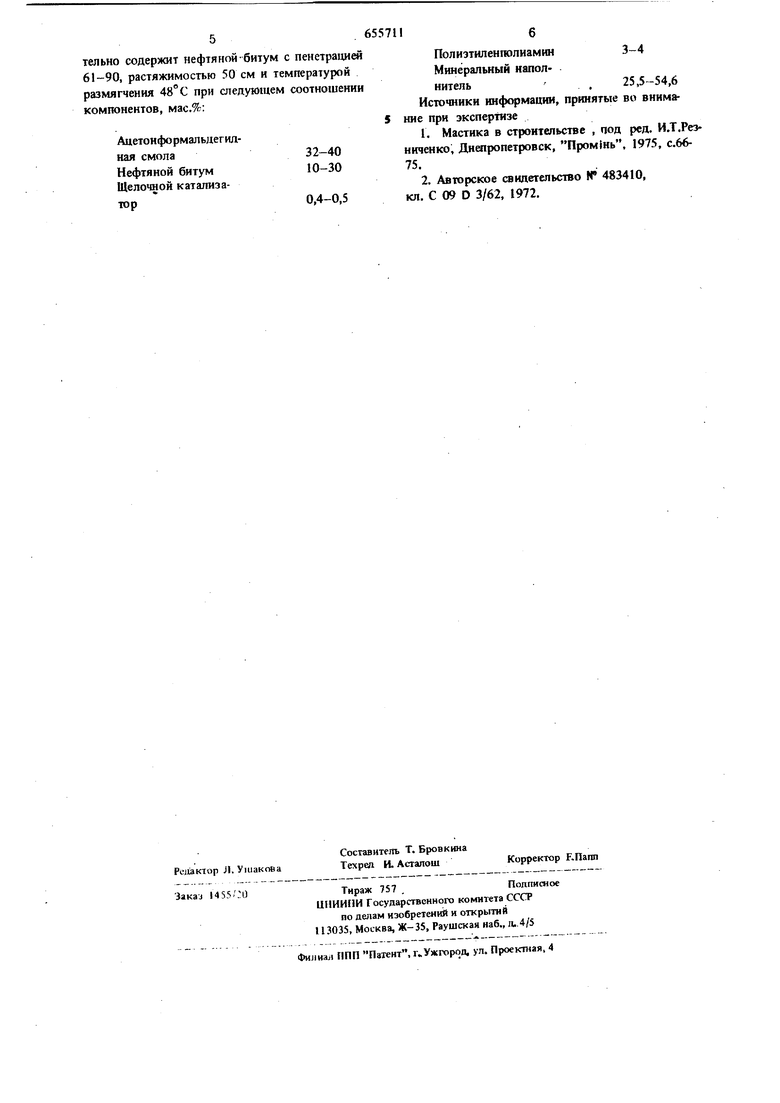

Модуль упругости при разрьше, кгс/см Разрьшная про шость, кгс/см

Внутренние напряжения при 20° С, кгс/см Прочность сцепления с основанием

Время высыхания при 2012°С,ч , Прочность, кгс/см :

при растяжении

при сжатии

Запас прочности покрытия от растрескивания (п) где Rp- разрывная про внутреннее на Для определения модуля упругостн и разрывной прочности пленки из мастик формируют на подложках из алюминн ой фольги. Затем образцы в виде двусторонней лопатки размером 5x40 мм испытьюают на горизонтальной разрывиой машине при постоянном напряжшии. Внутренние напряжения, возникающие в процессе формирювания мастики определяют коысольным методом. Таким v)6pa30M, мастика по изобретению имеет коэффициент запаса прочности от растрескивания, в 5-7 раз превышающий зтот же показа1,,2-10 65-80

3-5

выше прочности бетона на разрыв

24-36

65-80 350-420

22-16 ть, кгс/см ; еиие, кгс/см. тель известной мастики, что позволяет повысите качество получаемого покрытия и продлить срок его службы. Формула изобретения Мастика для защиты строительнь1х конструкций, включающая ацетонформальдегидную смолу, щелочной катализатор, полизтиленполиамин и минеральный наполнитель, отличаю ш а яс я тем, что, с целью повышения треишпостой кости мастики и удешевления ее, она дополнительно содержит нефтяной-битум с пенетрацией 61-90, растяжимостью 50 см и температурой размягчения 48°С при следующем соотношении компонентов, мас.%:

Ацетонфо рмальцег ияная смола Нефтяной битум Щелочной катализатор

Полиэтипенполиамин3-4

Минеральный наполнитель. 25,5-54,6 Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1979-04-05—Публикация

1977-02-09—Подача