Изобретение относится к области получения герметизирующих композиций на основе битума нефтяного дорожного и полимера, используемых для гидроизоляции в дорожном строительстве.

Известна гидроизоляционная мастика, содержащая в своем составе, мас.%: продукт пропановой деасфальтизации нефтяных остатков 41.0-61.5; каменноугольное масло 0.7-1.0; инден-кумароновую смолу 5.5-7.0; асбест 12.5-14.0; резина 15.6-19.09; асфальтит 0.8-9.0; поливинилхлорид 1.0-5.0; бензиновый разбавитель 1.9-2.0 (патент РФ №2069224; С 09 D 195/00; 20.11.96). Недостатками данной мастики являются низкие показатели тепло- и атмосферостойкости.

Известна также битумная мастика, которая содержит в своем составе, мас.%: битум БНД 90/130 83.3-86.6; дивинилстирольный термоэластопласт 2.6-4.2; резиновую крошку 2.6-4.2; диабазовую пыль 8.3-8.6 (патент РФ №2223292; МПК7 С 08 L 95/00; 10.02.04). Недостатками битумной мастики являются низкие показатели растяжимости и теплостойкости, длительность приготовления.

Наиболее близкой к предлагаемой композиции по технической сущности и получаемому техническому результату является композиция, включающая битум, полимерную добавку, минеральный наполнитель, мазут, резиновую крошку, серу и органический ускоритель вулканизации (патент РФ №2218369; С 08 L 95/00; 09.01.01).

Для приготовления такой мастики используют, например, 70 мас.ч. битума, 10 мас.ч. мазута, 15 мас.ч. органического растворителя, 5 мас.ч. каучука СКЭПТ, 0.5 мас.ч. серы, 0.5 мас.ч. сульфенамида и 1 мас.ч. резиновой крошки. После вулканизации добавляют минеральный порошок в количестве до 20% от массы получаемой композиционной мастики.

К недостаткам данной мастики относятся сравнительно низкие показатели теплостойкости, растяжимости и эластичности, а также необходимость вулканизации резиновой крошки и включение в технологический процесс стадии окисления материала воздухом при температуре 160-200°С, что в дальнейшем отрицательно сказывается на технико-эксплуатационных свойствах мастики.

Задачей предлагаемого технического решения является повышение теплостойкости, увеличение растяжимости и эластичности при низких температурах, повышение стойкости к действию атмосферных факторов.

Достижение более высокого технического результата по вышеуказанным показателям обеспечивается тем, что в битумной композиции, включающей битум нефтяной дорожный, полимерную добавку, органический растворитель и резиновую крошку, согласно изобретению содержится в качестве полимерной добавки стирол бутадиен-стирольный термоэластопласт и дополнительно адгезионная присадка БП-КСП и твердый отход пиролиза автомобильных шин, при следующем соотношении компонентов в композиции, мас.%:

В качестве битума использован битум нефтяной дорожный БНД 60/90 по ГОСТ 22245-90.

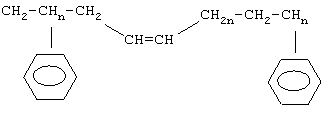

Стирол бутадиен-стирольный термоэластопласт представляет собой трехблочный линейный блоксополимер следующего строения:

Основные характеристики данного полимера приведены в табл.1

Для получения битумной композиции использован стирол бутадиен-стирольный термоэластопласт SBS TPR ENPREN 611.

В качестве органического растворителя используют керосин по ТУ 3840158-10-90 или растворитель 646 по ГОСТ 18188-72.

Поставленная техническая задача решается также путем введения твердого остатка пиролиза автомобильных шин (ТОП), представляющего собой (на 98%) смесь серы с техническим углеродом с высокой удельной поверхностью (S=9505 см2/г) по ТУ 3723-005-0136353-2003 и резиновой крошки, представляющей продукт переработки изношенных автомобильных шин по ТУ 38.00149438-48-92-1-25.

В качестве адгезионной добавки использована битумная адгезионная присадка БП-КСП, изготавливаемая конденсацией полиэтиленполиаминов с жирными кислотами соап-стоков, получаемых в производстве растительных масел, обработанных нейтрализатором биоцидом "Калан" по ТУ 2456-001-50771613-99.

Битумная композиция готовится в две стадии.

На первой стадии готовят раствор стирол бутадиен-стирольного термоэластопласта в углеводородном растворителе (керосине, растворителе 646). Растворение происходит в течение 12-15 ч при комнатной температуре. Для обеспечения однородности раствора после растворения полимера его нагревают и при температуре 50-70°С тщательно перемешивают в течение 10-15 мин.

На второй стадии в лопастном смесителе в расплавленный битум нефтяной дорожный БНД 60/90 при температуре 120-140°С добавляют раствор полимера и адгезионную присадку БП-КСП и перемешивают в течение 15-25 мин. Затем в полученную композицию добавляют совместно просеянные через сито №1.25 твердый отход пиролиза и резиновую крошку. Смесь нагревают до 140-160°С и перемешивают в течение 30-45 мин.

Составы предлагаемой битумной композиции указаны в табл.2, физико-механические свойства этих композиций - в табл.3.

Температура размягчения и изменение температуры размягчения после прогрева битумной композиции определялись по ГОСТ 11506-73 с дополнениями. Пенетрация определялась по ГОСТ 11501-78. Растяжимость определялась по ГОСТ 11505-75. Эластичность определялась по методу, описанному в работе Илиополов С.К., Мардиросова И.В., Углова Е.В., Безродный O.K. Органические вяжущие для дорожного строительства: Учеб. пособ. для вузов по специальности "Автомобильные дороги и аэродромы". 2003 - с.306.

Составы битумной композиции

Физико-механические свойства битумной композиции

По результатам испытаний предлагаемых битумных композиций табл.3 можно сделать выводы о том, что изобретение позволяет получать высококачественный материал для герметизации трещин асфальтобетонных покрытий. Введение стирол бутадиен-стирольного термоэластопласта значительно увеличивает показатели растяжимости и эластичности при положительных и отрицательных температурах. Использование в качестве наполнителей твердого остатка пиролиза и резиновой крошки позволяет получать битумные композиции с повышенной тепло- и атмосферостойкостью. При введении адгезионной присадки БП-КСП улучшается совмещение компонентов смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| БИТУМНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЁ ПОЛУЧЕНИЯ | 2018 |

|

RU2696476C1 |

| Резино-полимерно-битумное вяжущее и способ его получения | 2020 |

|

RU2752619C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗОСНОВНОГО ЛЕНТОЧНОГО ДОРОЖНО-СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2008 |

|

RU2409470C2 |

| Мастика полимерная гидроизоляционная и способ ее получения | 2024 |

|

RU2825394C1 |

| БИТУМНО-ПОЛИМЕРНАЯ МАСТИКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2580130C2 |

| СОСТАВ И СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО БИТУМА ДЛЯ ДОРОЖНОГО СТРОИТЕЛЬСТВА | 2022 |

|

RU2798340C1 |

| МОДИФИЦИРОВАННЫЙ БИТУМ ДЛЯ СТРОИТЕЛЬСТВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2023 |

|

RU2812072C1 |

| Резинобитумное дорожное вяжущее для асфальтобетонной смеси | 2018 |

|

RU2707770C1 |

| СОСТАВ БИТУМНОЙ КОМПОЗИЦИИ ДЛЯ АСФАЛЬТОБЕТОННЫХ ПОКРЫТИЙ | 2014 |

|

RU2587450C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОЙ МАСТИКИ | 2001 |

|

RU2218369C2 |

Изобретение относится к области получения герметизирующих композиций на основе битума нефтяного дорожного и полимера, используемых для гидроизоляции в дорожном строительстве. Битумная композиция содержит, мас.%: битум нефтяной дорожный 62.0-59.2; стирол бутадиен-стирольный термоэластопласт 1.5-2.0; органический растворитель 13.5-18.0; твердый остаток пиролиза автомобильных шин 12.0-10.0; резиновая крошка 10.0-12.0; адгезионная присадка БП-КСП 1.0-0.8. Изобретение позволяет получать высококачественный материал для герметизации трещин асфальтобетонных покрытий, обладающий повышенной теплостойкостью, увеличенными растяжимостью и эластичностью при низких температурах, повышенной стойкостью к действию атмосферных факторов. 3 табл.

Битумная композиция, включающая битум нефтяной дорожный, полимерную добавку, органический растворитель и резиновую крошку, отличающаяся тем, что в качестве полимерной добавки она содержит стирол бутадиен-стирольный термоэластопласт и дополнительно адгезионную присадку БП-КСП и твердый остаток пиролиза автомобильных шин, при следующем соотношении компонентов в композиции, мас.%:

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОЙ МАСТИКИ | 2001 |

|

RU2218369C2 |

| ГИДРОИЗОЛЯЦИОННАЯ МАСТИКА | 1993 |

|

RU2069224C1 |

| Способ получения битумной мастики | 2002 |

|

RU2223292C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕР-БИТУМНОЙ КОМПОЗИЦИИ | 2002 |

|

RU2237691C2 |

| WO 2004096916 А1, 11.11.2004 | |||

| US 6583202 В1, 24.06.2003. | |||

Авторы

Даты

2006-01-10—Публикация

2004-12-20—Подача