1

Изобретение относится к переработке полимерных материалов литьем под давлением и предназначено для литьевых машин.

Известно инжекционное устройство ли тьевой машины, содержащее JiHTbeBofl цилиндр-корпус, сопло, плунжер и электроды подключенные к генератору ТВЧ, которые, расположены в кор,пусе специального устройства-пре.аплаотикатора, имеющего прямо угольную форму 1J. Плоские электроды, вмонтированные в две противоположные стенки корпуса предпластикатора, создают рабочий объем, в котором происходит высокочастотный нагрев материала, поступающего в предпластикатор из приемного бункера. После разогре.ва гранул полимерного материала расплав продавливают из предпластикатора, например, с помощью пневматического питателя в литьевой цилиндр, откуда с помощью силового плунжера осуществляют .впрыск пластицированного материала в форму.

Одиако в этом устройстве высокочастотный нагрев материала осуществляется вне литьевого цилиндра - в предпластиксторе. В результате возраста.ют габариты

всего инжекционного устройства, снижается его производительность, что связано с двойным передавливанием расплава материала. из предпластикатора в. литьевой цилиндр а из него в форму.

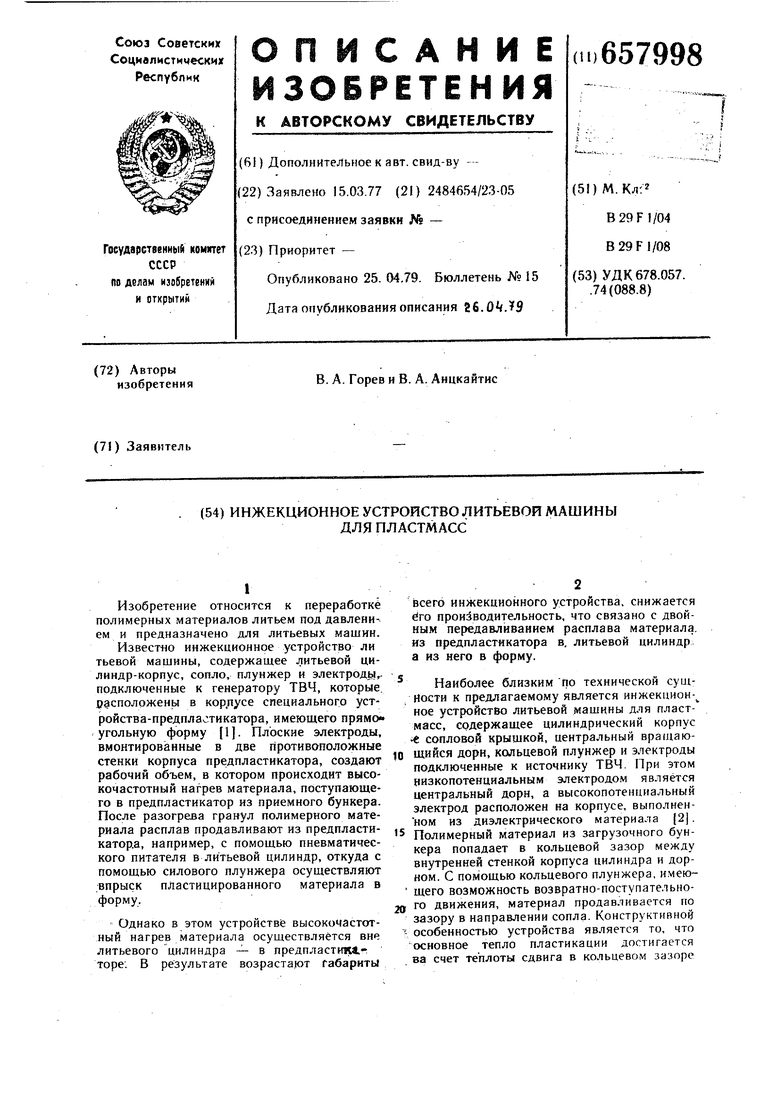

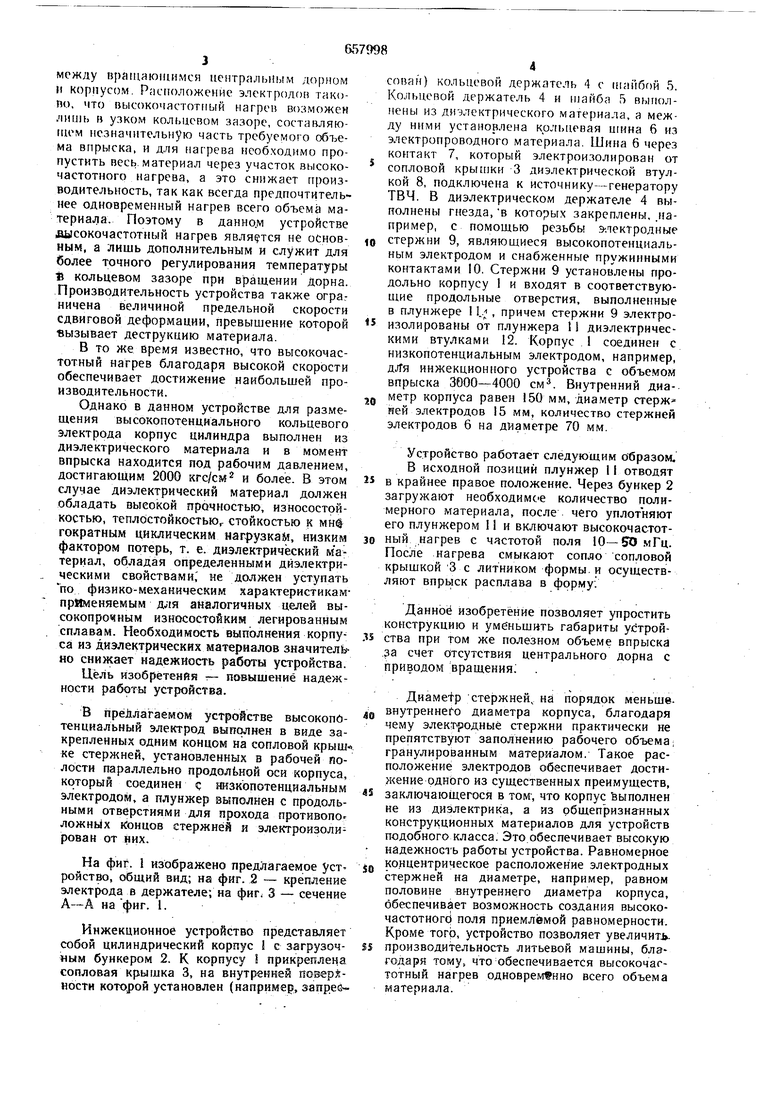

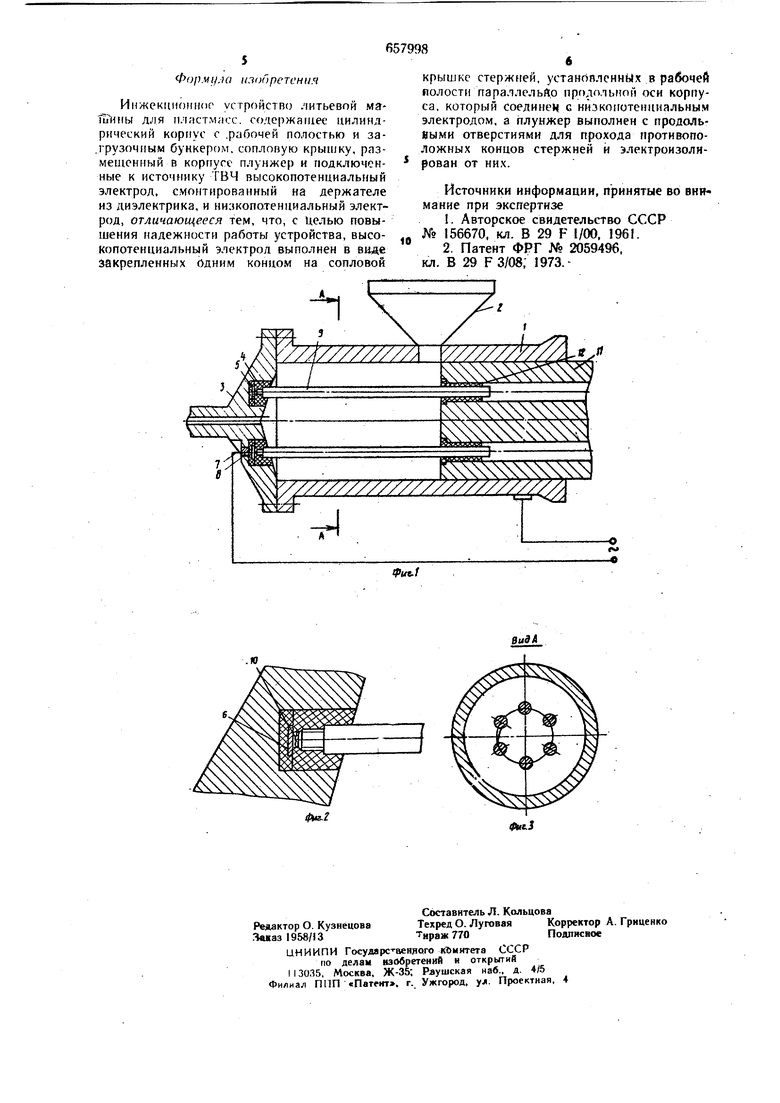

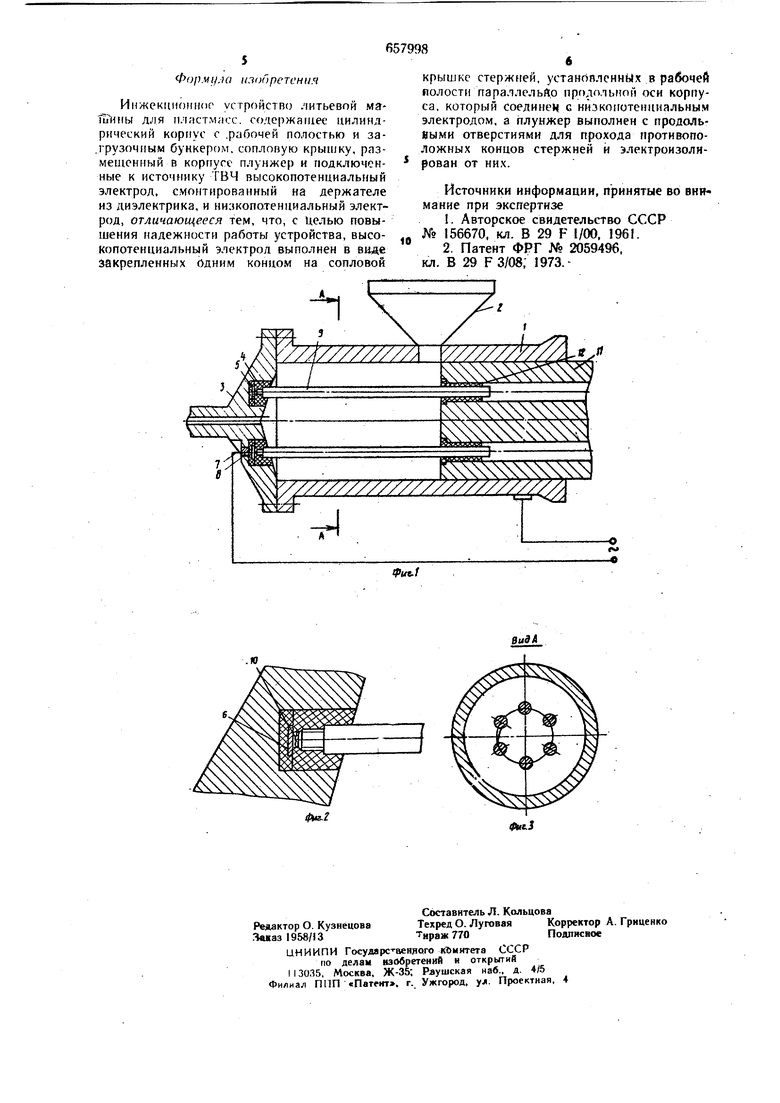

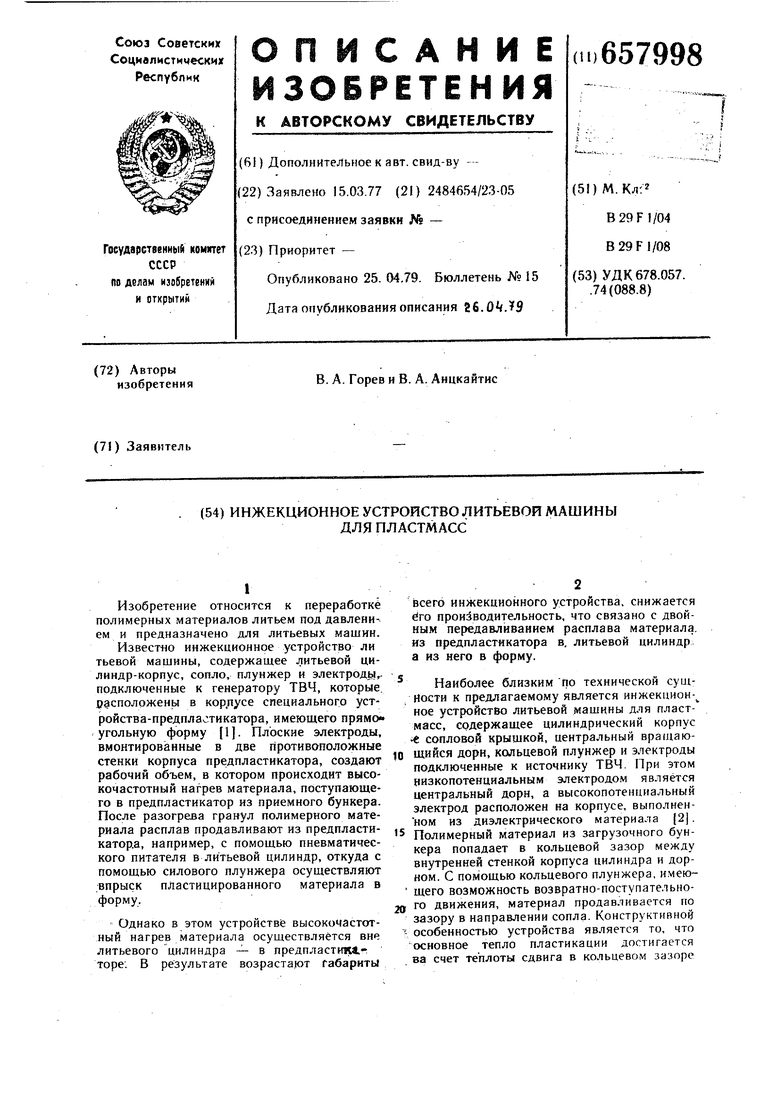

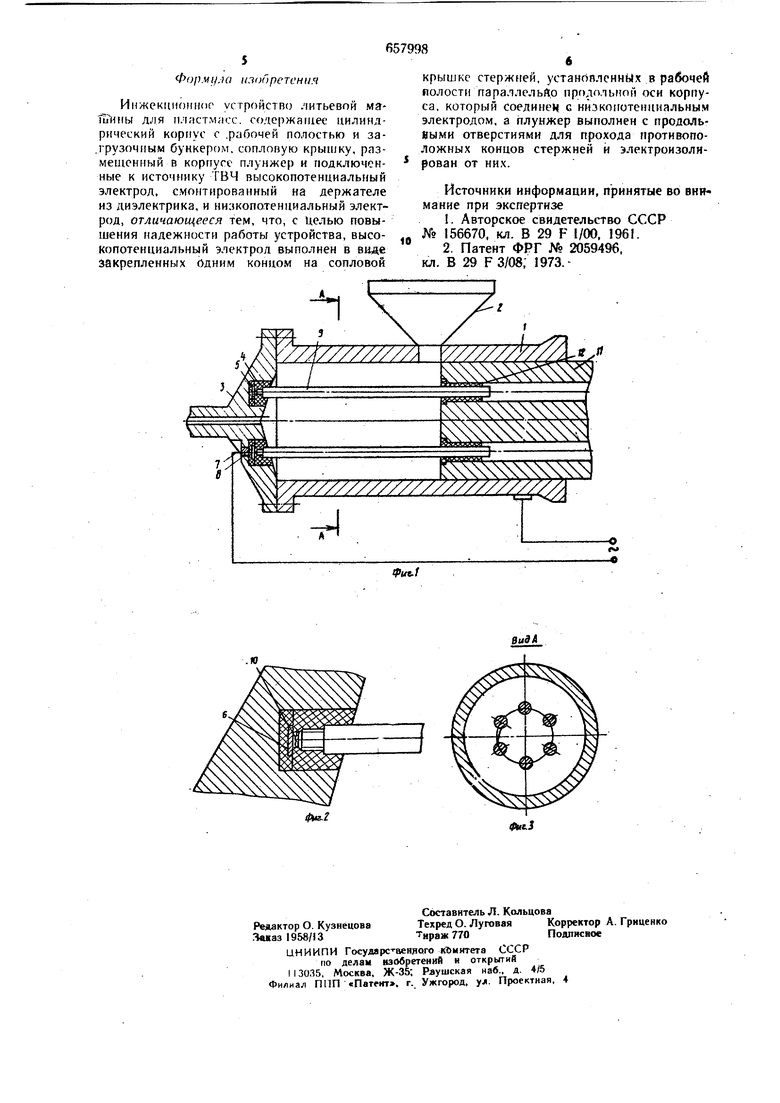

Наиболее близкимпо технической сущНости к предлагаемому является инжекционное устройство литьевой машины для пластмасс, содержащее цилиндрический корпус € СОПЛОВОЙ крышкой, центральный вращающийся яорн, кольцевой плунжер и электроды подключенные к источнику ТВЧ. При этом низкопотенциальным электродом является центральный дорн, а высокопотенциальный электрод расположен на корпусе, выполненном из диэлектрического материала 2. Полимерный материал из загрузочного бункера попадает в кольцевой зазор между внутренней стенкой корпуса цилиндра и дорном. С помощью кольцевого плунжера, имеющего возможность возвратно-поступательноГО движения, материал продавливается по зазору в направлении сопла. Конструктивной особенностью устройства является то, что сновное тепло пластикации достигается а счет теплоты сдвига в кольцевом зазоре между вращающимся центральным дорном и корпусом. Рпспо.пожеиие элсктродон такопо, что высокочастотный иагреп возможен лишь п узком кольцевом зазоре, составляющем незначительную часть требуемого объема впрыска, и для нагрева необходимо пропустить весь, материал через участок высокочастотного нагрева, а это снижает производительность, так как всегда предпочтительнее одновременный нагрев всего объема материала. Поэтому в данном устройстве дысокочастотный нагрев является не основным, а лишь дополнительным и служит для более точного регулирования температуры « кольцевом зазоре при вращении дорна. Производительность устройства также огра,ничена йеличиной предельной скорости сдвиговой деформации, превышение которой вызывает деструкцию материала. В то же время известно, что высокочастотный нагрев благодаря высокой скорости обеспечивает достижение наибольщей производительности. Однако в данном устройстве для размещения высокопотенциального кольцевого электрода корпус цилиндра выполнен из диэлектрического материала и в момент впрыска находится под рабочим давлением. достигающим 2000 кгс/см и более. В этом случае диэлектрический материал должен обладать высокой прочностью, износостойкостью, теплбстойкостьюг стойкостью к MHt гократным циклическим мафузкам, низким фактором потерь, т. е. диэлектрический материал, обладая определенными диэлектрическими свойствами; не должен уступать по физико-механическим характеристикамприменяемым для аналогичных целей высокопрочным износостойким легированным сплавам. Необходимость выполнения корпуса из Диэлектрических материалов значительно снижает надежность работы устройства. Цель изобретения г- повышение надежности работы устройства. В предлагаемом устройстве высокопйтенциальный электрод выполнен в виде закрепленных одним концом на сопловой крыщ ке стержней, установленных в рабочей полости параллельно продольной оси корпуса, который соединен с низкопотенциальным электродом, а плунжер выполнен с продольными отверстиями для прохода противоположнУх к онцов стержней и электроизолирован от них. На фиг. 1 изображено предлагаемое уст, ройство, общий вид; на фиг. 2 - крепление электрода в держателе; на фиг. 3 - сечение А-А на фиг. 1. Инжекционное устройство представляет собой цилиндрический корпус 1 с загрузочным бункером 2. К корпусу прикреплена сопловая крыщка 3, на внутренней поверхности которой установлен (например, sanpesJован) кольцевой держатель 4 с iiiaii6oH 5. ольцевой держатель 4 и шайба 5 выполнены из диэлектрического материала, а межу ними установлена крл1)Цевая шина 6 из электропроводного материала. Шина 6 через контакт 7, который электроизолирован от сопловой крышки 3 диэлектрической втулкой 8, подключена к источнику-генератору ТВЧ. В диэлектрическом держателе 4 выполнены гнезда, в которых закреплены, .например, с помощью резьбы э-лектродиые стержни 9, являюшиеся высокопотенциальным электродом и снабженные пружинными контактами 10. Стержни 9 установлены продольно корпусу 1 и входят в соответствующие продольные отверстия, выполненные в плунжере 11.. , причем стержни 9 электроизолироваиы от плунжера 11 диэлектрическими втулками 12. Корпус соединен с низкопотенциальным электродом, например, дЛя инжекционного устройства с объемом впрыска 3000-4000 см. Внутренний диаметр корпуса равен 150 мм, диаметр стержней электродов 15 мм, количество стержней электродов б на диаметре 70 мм. Устройство работает следующим образом. В исходной позиций плунжер I i отводят в крайнее правое положение. Через бункер 2 загружают необходимс-е количество полимерного материала, после чего уплотняют его плунжером 11 и включают высокочастотный нагрев с частотой поля 10-50 .мГц. После нагрева смыкают сопло сопловой крышкой 3 с литником формы, и осуществляют впрь1ск расплава в форму. Данное изобретение позволяет упростить конструкцию и уменьшить габариты устройства при том же полезном объеме впрыска .за счет отсутствия центрального дорна с приводом вращения; . Диаметр стержней, на порядок меньше, внутреннего диаметра корпуса, благодаря чему элект-родныё стержни практически не препятствуют заполнению рабочего объема: гранулированным материалом. Такое расположение электродов обеспечивает достижение одного из существенных преимуществ, заключаюй егося в том , что корпус Выполнен не из диэлектрика, а из общепризнанных конструкционных материалов для устройств подобного класса. Это.обеспечивает высокую надежность работы устройства. Равномерное IFfil lTГ стержней на диаметре, например, равном половине внутреннего диаметра корпуса, ббеспечивает возможность создания высокочастотного поля приемлемой равномерности. Кроме того, устройство позволяет увеличит. производительность литьевой машины, благодаря тому, что обеспечивается высокочагтотный нагрев одновременно всего объема материала.

Формула 430(1 ретсния

Инжекциоинпе устройство литьевой маТйшы для плястмлсс. содержагцее цилиндрический корпус с .рабочей полостью и за.грузочпым бункером, соплоную крышку, разметенный в корпусе плунжер и подключенные к источнику ТВЧ высокопотенциальный электрод, смонтированный на держателе из диэлектрика, и низкопотенциальный электрод, отличающееся тем, что, с Целью повышения надежности работы устройства, высоКопотенциальный электрод выполнен в виде закрепленных одним концом на сопловой

крышке стержней, устаноплеинЫх в рабочей полости параллельйр продольной оси корпуса, который соединен с нйзконотенцнальным электродом, а плунжер выполнен с продольВыми отверстиями для прохода противоположных концов стержней и электроизолирован от них.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 156670, кл. В 29 F 1/00, 1961.

2.Патент ФРГ № 2059496, кл. В 29 F3/08, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для высокочастотной сварки деталей из диэлектрических материалов | 1988 |

|

SU1636248A1 |

| Устройство для исследования пластичности и кинетики процесса отверждения полимерных материалов | 1982 |

|

SU1052936A1 |

| УСТРОЙСТВО ДЛЯ ДИЭЛЕКТРИЧЕСКОГО НАГРЕВА СЫПУЧИХ МАТЕРИАЛОВ | 1992 |

|

RU2013890C1 |

| УСТРОЙСТВО ДЛЯ ДИЭЛЕКТРИЧЕСКОГО НАГРЕВА СЫПУЧИХ МАТЕРИАЛОВ | 2001 |

|

RU2204888C2 |

| УСТРОЙСТВО ДЛЯ ФИЗИОТЕРАПИИ ЖИВОТНЫХ | 1994 |

|

RU2048821C1 |

| Устройство диэлектрического нагрева сыпучих материалов | 1987 |

|

SU1607081A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕТОПКИ МАСЛА | 1992 |

|

RU2033713C1 |

| СУШИЛКА ФОНТАНИРУЮЩЕГО СЛОЯ ДЛЯ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2178242C1 |

| УСТРОЙСТВО ДИЭЛЕКТРИЧЕСКОГО НАГРЕВА СЫПУЧИХ МАТЕРИАЛОВ | 2001 |

|

RU2187908C1 |

| Инжекционный механизм литьевой машины для полимеров | 1977 |

|

SU618296A1 |

Фиг.г

Ваал

ifut-S

Авторы

Даты

1979-04-25—Публикация

1977-03-15—Подача