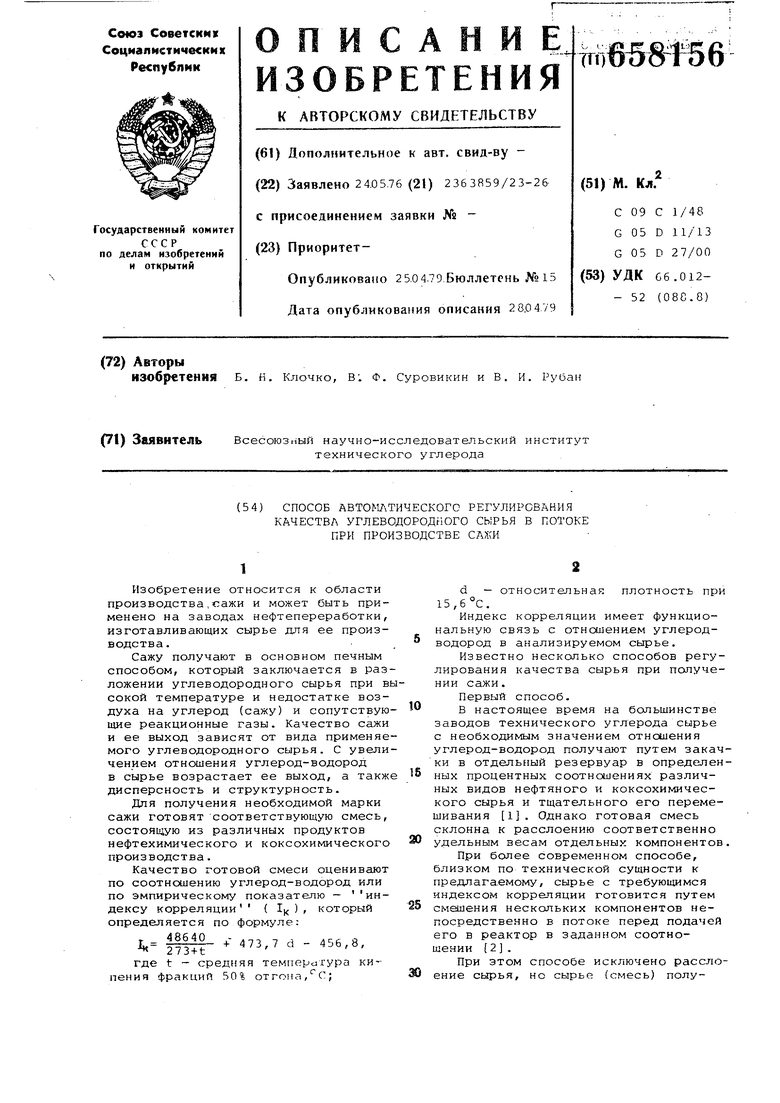

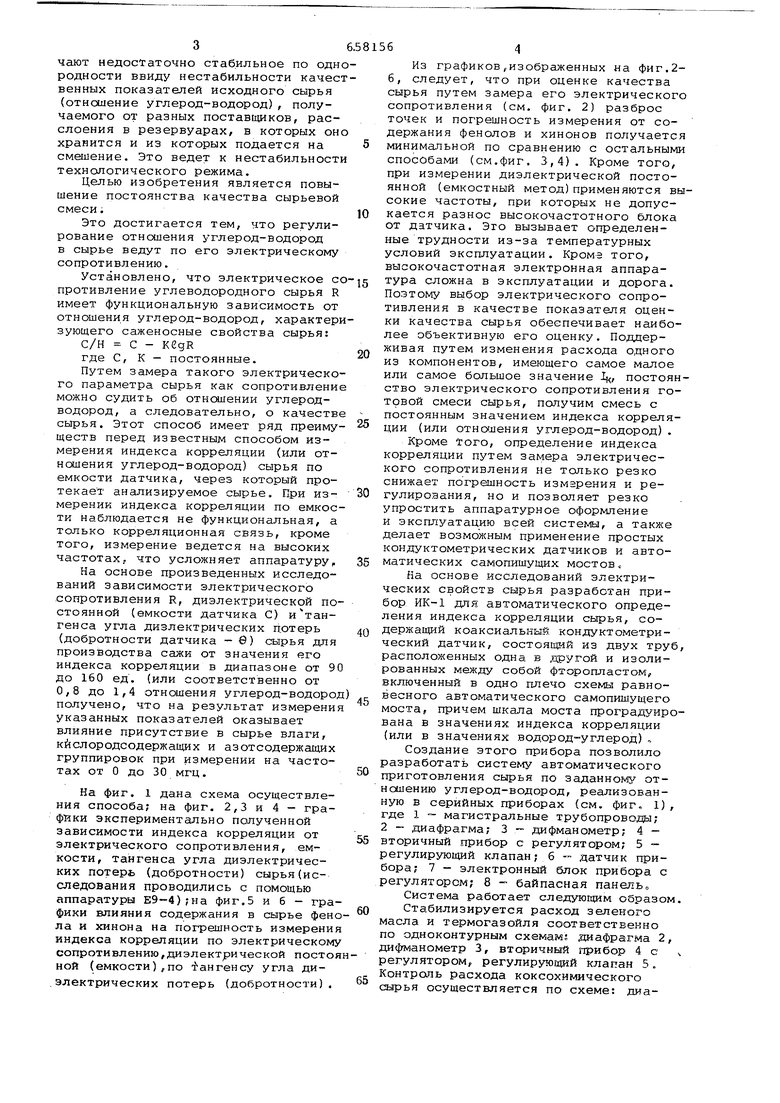

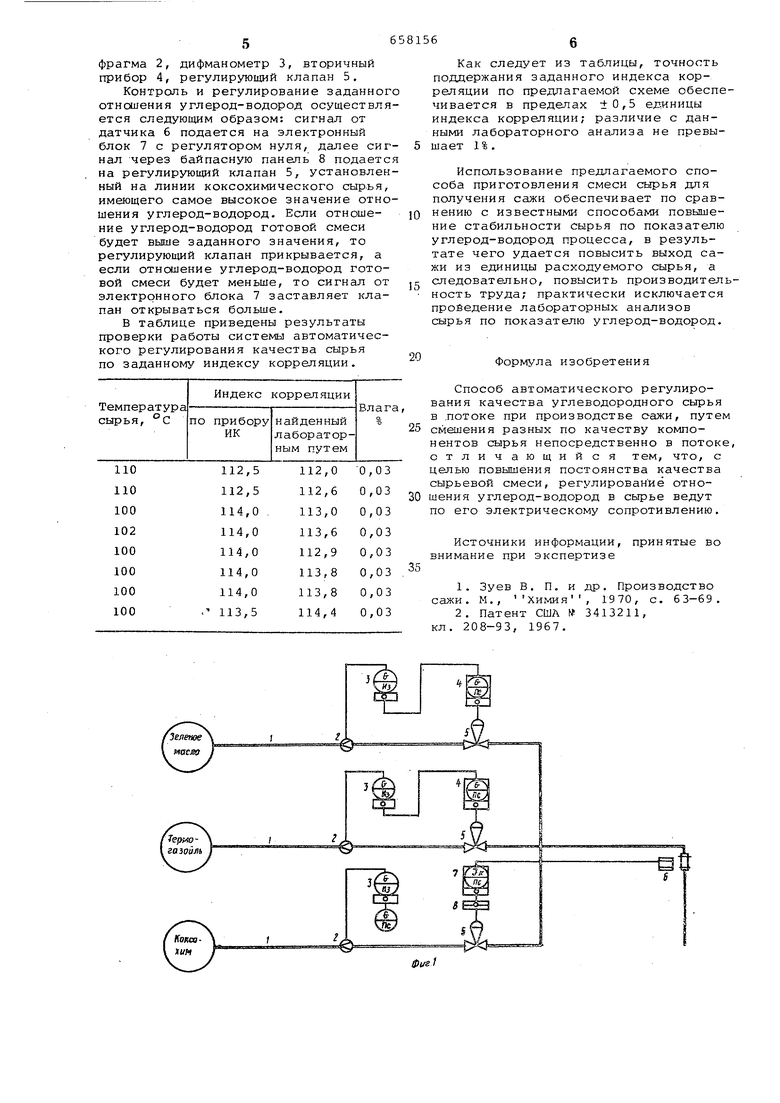

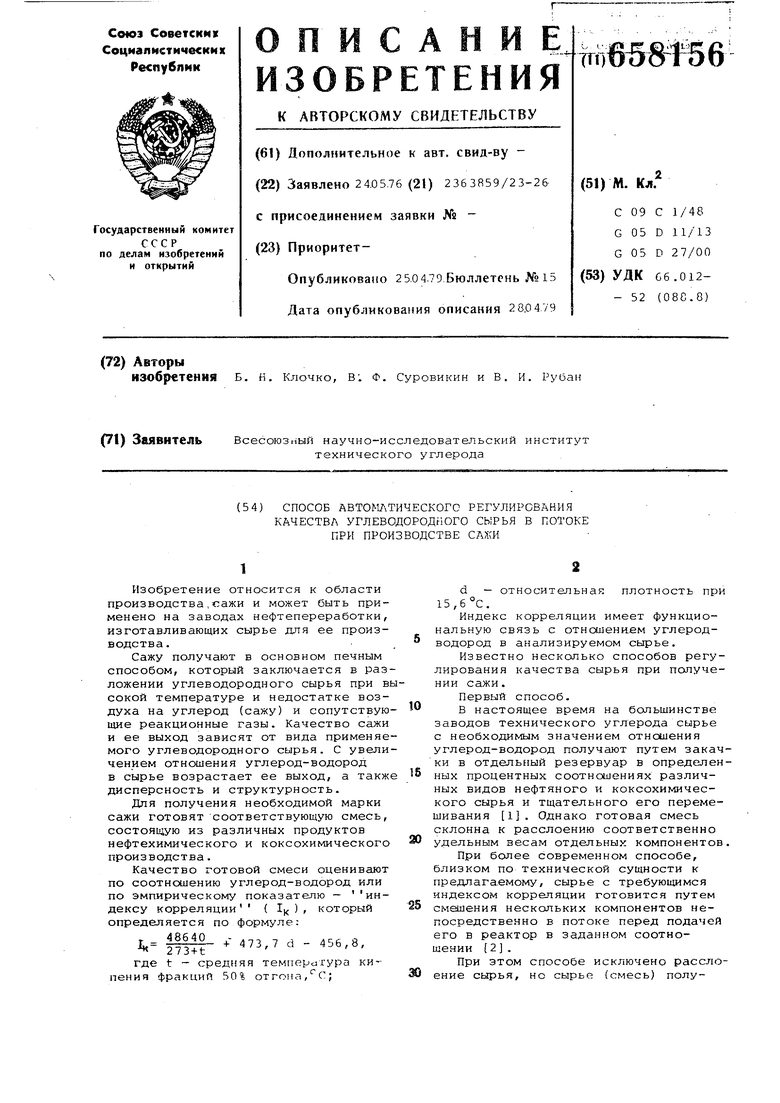

3 чают недостаточно стабильное по одно родности ввиду нестабильности качест венных показателей исходного сырья (отнсшение углерод-водород), получаемого от разных поставщиков, расслоения в резервуарах, в которых оно хранится и из которых подается на смешение. Это ведет к нестабильности технологического режима. Целью изобретения является повышение постоянства качества сырьевой смеси. Это достигается тем, что регулирование отношения углерод-водород в сырье ведут по его электрическому сопротивлению. Установлено, что электрическое co противление углеводородного сырья R имеет функциональную зависимость от отношения углерод-водород, характери зующего саженосные свойства сырья: С/Н С - KCgR где С, К - постоянные. Путем замера такого электрическо го параметра сырья как сопротивлени можно судить об отнсшении углеродводород, а следовательно, о качеств сырья. Этот способ имеет ряд преиму ществ перед известным способом измерения индекса корреляции (или отношения углерод-водород) сырья по емкости датчика, через который протекает анализируемое сырье. При измерении индекса корреляции по емкос ти наблюдается не функциональная, а только корреляционная связь, кроме того, измерение ведется на высоких частотах, что усложняет аппаратуру. На основе произведенных исследований зависимости электрического сопротивления R, диэлектрической по стоянной (емкости датчика С) и тангенса угла диэлектрических яотерь (добротности датчика - 0) сырья для производства сажи от значения его индекса корреляции в диапазоне от 9 до 160 ед. (или соответственно от 0,8 до 1,4 отношения углерод-водоро получено, что на результат измерени указанных показателей оказывает влияние присутствие в сырье влаги, кислородсодержащих и азотсодержащих группировок при измерении на частотах от О до 30 МГЦ. На фиг. 1 дана схема осуществления способа; на фиг, 2,3 и 4 - графтзки экспериментально полученной зависимости индекса корреляции от электрического сопротивления, емкости, тангенса угла диэлектрических потерь (добротности) сырья(исследования проводились с помощью аппаратуры Е9-4) ,-на фиг.5 и 6 - гра фики влияния содержания в сырье фен ла и хинона на погрешность измерени индекса корреляции по электрическом сопротивлению,диэлектрической посто ной (емкости),по тангенсу угла диэлектрических потерь (добротности) 6 Из графиков ,изобрал(енных на фиг.26, следует, что при оценке качества сырья путем замера его электрического сопротивления (см. фиг. 2) разброс точек и погрешность измерения от содержания фенолов и хинонов получается минимальной по сравнению с остальными способами (см.фиг. 3,4). Кроме того, при измерении диэлектрической постоянной (емкостный метод)применяются высокие частоты, при которых не допускается разнос высокочастотного блока от датчика. Это вызывает определенные трудности из-за температурных условий эксплуатации. Кроме того, высокочастотная электронная аппаратура сложна в эксплуатации и дорога. Поэтому выбор электрического сопротивления в качестве показателя оценки качества сырья обеспечивает наиболее объективную его оценку. Поддерживая путем изменения расхода одного из компонентов, имеющего самое малое или самое большое значение 1ц, постоянство электрического сопротивления готовой смеси сырья, получим смесь с постоянным значением индекса корреляции (или отношения углерод-водород). Кроме Того, определение индекса корреляции путем замера электрического сопротивления не только резко снижает погрешность измерения и регулирования, но и позволяет резко упростить аппаратурное оформление и эксплуатацию всей системы, а также делает возможным применение простых кондуктометрических датчиков и автоматических самопишущих мостов. На основе исследований электрических свойств сырья разработан прибор ИК-1 для автоматического определения индекса корреляции сырья, содержащий коаксиальный кондуктометрический датчик, состоящий из двух труб, расположенных одна в другой и изолированных между собой фторопластом, включенный в одно плечо схемы равновесного автоматического самопишущего моста, причем шкала моста проградуирована в значениях индекса корреляции (или в значениях водород-углерод), Создание этого прибора позволило разработать систему автоматического приготовления сырья по заданному отнсшению углерод-водород/ реализованную в серийных приборах (см. фиг, 1), где 1 - магистральные трубопроводы; 2 - диафрагма; 3 - дифманометр; 4 - вторичный прибор с регулятором; 5 - регулирующий клапан; 6 - датчик прибора; 7 - электронный блок прибора с регулятором; 8 - байпасная панель о Система работает следующим образом. Стабилизируется расход зеленого масла и термогазойля соответственно по одноконтурным схемам диафрагма 2, дифманометр 3, вторичный прибор 4с ч регулятором, регулирующий клапан 5. Контрапь расхода коксохимического сырья осуществляется по схеме: днафрагма 2, дифманометр 3, вторичный прибор 4, регулирующий клапан 5.

Контроль и регулирование заданного отношения углерод-водород осуществляется следующим образом: сигнал от датчика 6 подается на электронный блок 7 с регулятором нуля, далее сигнал через байпасную панель 8 подается на регулирующий клапан 5, установленный на линии коксохимического сырья, имеющего самое высокое значение отношения углерод-водород. Если отношение углерод-водород готовой смеси будет выше заданного значения, то регулирующий клапан прикрывается, а если отношение углерод-водород готовой смеси будет меньше, то сигнал от электронного блока 7 заставляет клапан открываться больше.

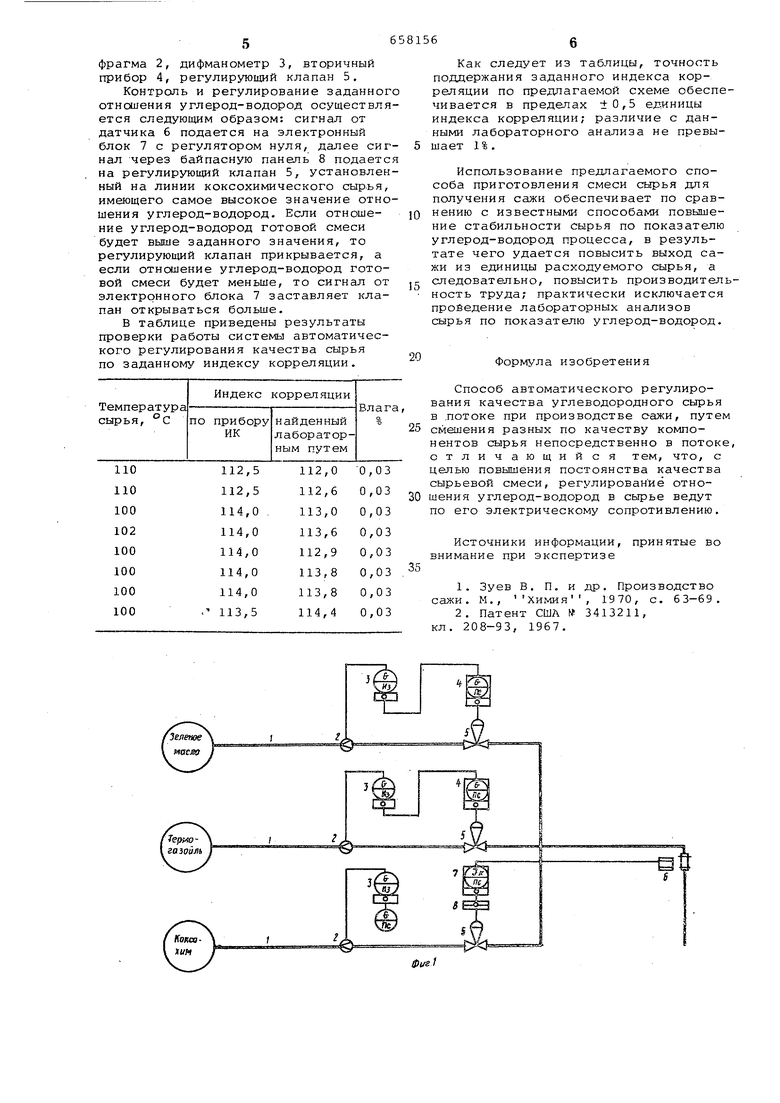

В таблице приведены результаты проверки работы системы автоматического регулирования качества сырья по заданному индексу корреляции.

Как следует из таблицы, точность поддержания заданного индекса корреляции по предлагаемой схеме обеспечивается в пределах 10,5 единицы индекса корреляции; различие с данными лабораторного анализа не превышает 1% .

Использование предлагаемого способа приготовления смеси сырья для получения сажи обеспечивает по сравнению с известными способами повышение стабильности сырья по показателю углерод-водород процесса, в результате чего удается повысить выход сажи из единицы расходуемого сырья, а следовательно, повысить производительность труда; практически исключается проведение лабораторных анализов сырья по показателю углерод-водород.

20

Формула изобретения

Способ автоматического регулирования качества углеводородного сырья в .потоке при производстве еажи, путем

25 смешения разных по качеству компонентов сырья непосредственно в потоке отличающийся тем, что, с целью повышения постоянства качества сырьевой смеси, регулирование отношения углерод-водород в сырье ведут по его электрическому сопротивлению.

Источники информации, принятые во внимание при экспертизе

1.Зуев В. П. и др, Производство сажи. М., Химия, 1970, с. 63-69.

2.Патент США № 3413211, кл. 208-93, 1967.

фие1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования режима сажевого реактора | 1976 |

|

SU574456A1 |

| УСТАНОВКА ДЛЯ АВТОМАТИЧЕСКОГО КОНТРОЛЯ | 1973 |

|

SU384904A1 |

| Устройство для автоматического управления процессом отгонки эфирных масел на непрерывнодействующем перегонном аппарате | 1977 |

|

SU621721A1 |

| Способ управления реактором для получения технического углерода | 1987 |

|

SU1426989A1 |

| Устройство для автоматического регулирования процесса синтеза аммиака | 1983 |

|

SU1167152A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ МОЛЬНОГО СООТНОШЕНИЯ "УГЛЕВОДОРОД : ОКИСЛИТЕЛЬ" ПРИ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1997 |

|

RU2173332C2 |

| Устройство для автоматического управления процессом отгонки эфирных масел на непрерывно действующих перегонных аппаратах | 1980 |

|

SU960766A1 |

| СПОСОБ ИЗМЕРЕНИЯ ФИЗИЧЕСКИХ СВОЙСТВ ЖИДКОСТИ | 2006 |

|

RU2332659C1 |

| Способ контроля и регулирования процессов азотирования и нитроцементации и система автоматического регулирования для осуществления способа | 1972 |

|

SU551409A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИТЬЕВОЙ ВОДЫ И ОЧИСТКИ ПРОМЫШЛЕННЫХ СТОКОВ И АВТОМАТИЗИРОВАННАЯ УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1996 |

|

RU2120412C1 |

Авторы

Даты

1979-04-25—Публикация

1976-05-24—Подача