114

Изобретение относится к автоматизации химико-технологических процессов и может быть использовано в нефтехимической промышленности при автоматизации реакторов для получения технического углерода печным спосо- бом.

Целью изобретения яв-ляется стабилизация качества технического угле- рода.

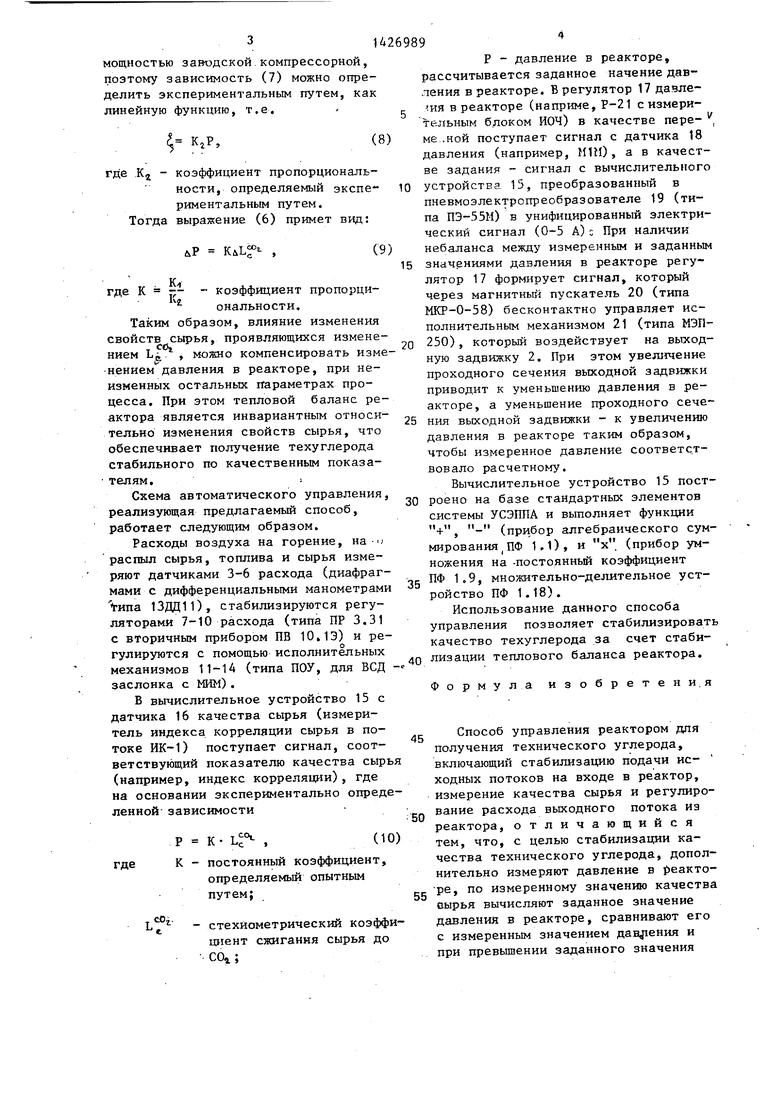

На чертеже приведена схема автоматического управления, реализующая данный способ.

Схема содержит реактор 1 с зад- вижкой 2 на выходе, датчики 3-6 и регуляторы 7-10 расхода воздуха на го

25

реиие и распыл сырья, топлива, исполнительные механизмы 11-14, вычислительное устройство 15, датчик 16 ;()

качества сырья, регулятор 17 и датчик 18 давления в реакторе, пневмозлект ропреобразователь 19, магнитный пус- |катёль 20 и исполнительный низм 21.

Способ осуществляется сладуюпщм образом.

Качество техуглерода определяется тепловым балансом реактора. При постоянных расходах исходных компонентов и качества топлива на тепловой баланс реактора влияет качество сырья . Влияние на тепловой баланс оказывают величины стехиометрических

до

коэффициентов сжигания сырья CCt,-Lc и до CO-L .

Количество сжигаемого сырвя определяется из выражения

35

30

п Vb.n

(,yL«. ,.(1)

де V,

fe.n

-V,

&.Г

4f

+V

B.P

, v..

VT LT

-избыток воздуха

в зоне реакции5 дЗ

-расходы воздуха на горвние топ лива и распыл сырья соответ- етвенно; е-,

-расход топлива;

-стехиометричес кий коэффициент сжигания ТОП лива|

-относительное количество сырья, превращен;ное до СО

55

Линеаризуем уравнение (1) ;в окрестности некоторой статической точки L., и

(С

-т ч

-LC. )

ьс - 1.С. ; .f

)

. ()T

.д

2 А Ь

(2)

Для стабилизации теплового баланса реактора необходимо выполнение условия :

0.

(3)

С учетом условия (3) выражение (2) примет вид: ,

1

CO/j

йЬс ГГо Ьс. -Ь

(4)

Полученная методом регрессионного

анализа экспериментально-статическая

, ро-г. модель зависимости LC от индекса

корреляции сырья имеет вид:

со, LC

9,45627 + 0,0187573 ИК- - 0,000117348 ИK

(5):

При изменении ИК сырья в пределах 10 единиц, что наблюдается в практи-. ке получения техуглерода определенной марки разность L i-c можно считать постоянной. Таким образом, выражение (5). имеет вид:

Ц К,

;Ajbc

Л6)

. 1

где К. 5b Z L2b-коэффициент

пропорциональ ности.

Относительное количество сырья, превращенного до СО является функци ей давления в реакторе, т.е.

f(P)

(7)

5

Так5 при повышении давления в реакторе доля сырья, превращенного до . СО, уменьшается, так как подавляются реакции образования СО при горении и газификации сырья.

В реальных заводских условияк давление в реакторе можно изменять в небольших пределах (0,05-0,1 кгс/см), потому что запас давления ограничен

3.К26989

мощностью заводской.компрессорной,

поэтому зависимость (7) можно определить экспериментальным путем, как линейную функцию, т.е.

К,Р,

коэффициент пропорциональности, определяемый экспе- 10 риментальным путем. выражение (6) примет вид:

(8)

&Р KiLf Кл

где К г- - коэффициент пропорци- овальности.

Таким образом, влияние изменения свойств сьфья, проявляющихся изменением Ьд. , можно компенсировать изменением давления в реакторе, при неизменных остальных параметрах процесса. При этом тепловой баланс реактора является инвариантньш относительно изменения свойств сырья, что обеспечивает получение техуглерода стабильного по качественным показа- телям,:

Схема автоматического управления, реализующая предлагаемый способ, работает следующим образом.

Расходы воздуха на горение, на- ) распыл сырья, топлива и сырья измеряют датчиками 3-6 расхода (диафраг(9)небаланса между измеренным и заданньт 15 значениями давления в реакторе регулятор 17 формирует сигнал, который через магнитньв пускатель 20 (типа МКР-0-58) бесконтактно управляет исполнительным механизмом 21 (типа МЭП20 250), который воздействует на выходную задвижку 2, При этом увеличение проходного сечения выходной задвижки приводит к уменьшению давления в реакторе, а уменьшение проходного сече25 НИН вьссодной задвижки - к увеличению давления в реакторе таким образом, чтобы измеренное давление соответствовало расчетному.

Вычислительное устройство 15 пост30 роено на базе стандартных элементов системы УСЭППА и вьтолняет функции +, - (прибор алгебраического суммирования ПФ 1,1), и х. (прибор умножения на -постоянньй коэффициент

,е ПФ 1.9, множительно-делштельное уст- мами с дифференциальными манометрами - ттф 1 18

13ДД11), стабилизируются регуляторами 7-10 расхода (типа ПР 3,31 с вторичным прибором ПВ 10,13) и регулируются с помощью исполнительных механизмов 11-14 (типа ПСУ, для ВСД - заслонка с МИМ),

В вычислительное устройство 15 с датчика 16 качества сырья (измеритель индекса корреляции сырья в потоке ИК-1) поступает сигнал, соответствующий показателю качества сырья (например, индекс корреляции), где на основании экспериментально определенной зависимости

Р К- ,(10)

где К - постоянный коэффициент, определяемый опытным путем;

Использование данного способа управления позволяет стабилизироват качество техуглерода за счет стаби- 40 лизации теплового баланса реактора.

Формула изобретен и,я

45

50

Способ управления реактором для получения технического углерода, включающий стабилизацию подачи исходных потоков на входе в реактор, измерение качества сырья и регулирование расхода выходного потока из реактора, отличающийся тем, что, с целью стабилизации качества технического углерода, дополнительно измеряют давление в реакто- ре, по измеренному значению качества сырья вычисляют заданное значение давления в реакторе, сравнивают его с измеренным значением дав 1ения и при превышении заданного значения

L

стехйометрический коэффициент сжигания сырья до СОг;

10

Р - давление в реакторе, рассчитывается заданное начение давления в реакторе, В регулятор 17 давле- шя в реакторе (наприме, Р-21 с измерительным блоком ИОЧ) в качестве пере- ,

)ме .ной поступает сигнал с датчика 18 давления (например, И1И), а в качестве задания - сигнал с вычислительного устройства 15, преобразованный в пневмоэлектропреобразователе 19 (типа ПЭ-55М) в унифицированный электрический сигнал (0-5 А): При наличии

)небаланса между измеренным и заданньт 15 значениями давления в реакторе регулятор 17 формирует сигнал, который через магнитньв пускатель 20 (типа МКР-0-58) бесконтактно управляет исполнительным механизмом 21 (типа МЭП20 250), который воздействует на выходную задвижку 2, При этом увеличение проходного сечения выходной задвижки приводит к уменьшению давления в реакторе, а уменьшение проходного сече25 НИН вьссодной задвижки - к увеличению давления в реакторе таким образом, чтобы измеренное давление соответствовало расчетному.

Вычислительное устройство 15 пост30 роено на базе стандартных элементов системы УСЭППА и вьтолняет функции +, - (прибор алгебраического суммирования ПФ 1,1), и х. (прибор умножения на -постоянньй коэффициент

Использование данного способа управления позволяет стабилизировать качество техуглерода за счет стаби- лизации теплового баланса реактора.

Формула изобретен и,я

Способ управления реактором для получения технического углерода, включающий стабилизацию подачи исходных потоков на входе в реактор, измерение качества сырья и регулирование расхода выходного потока из реактора, отличающийся тем, что, с целью стабилизации качества технического углерода, дополнительно измеряют давление в реакто- ре, по измеренному значению качества сырья вычисляют заданное значение давления в реакторе, сравнивают его с измеренным значением дав 1ения и при превышении заданного значения

514269896

давления над измеренным уменьшают значения давления над заданным увели- --расход выходного продукта из реакто- чивают расход выходного продукта из ра, д при превышении измеренного реактора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления пуском установки жидкофазного окисления углеводородов | 1986 |

|

SU1328341A1 |

| Способ автоматического управления вакуум-выпарной установкой периодического действия | 1989 |

|

SU1655527A1 |

| СПОСОБ КОНТРОЛЯ ПРОИЗВОДИТЕЛЬНОСТИ РЕАКТОРА ДЛЯ ПОЛУЧЕНИЯ САЖИ | 1984 |

|

SU1215352A1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ТЕМПЕРАТУРЫ РАСПЛАВА И ЗАЩИТЫ ЭЛЕКТРОДВИГАТЕЛЯ ЭКСТРУДЕРА ОТ ПЕРЕГРЕВАНИЯ | 2003 |

|

RU2239557C1 |

| Способ управления процессом жидкофазного окисления циклогексана в реакторе | 1978 |

|

SU742420A1 |

| Способ автоматического регулирования работы малоинерционных реакторов | 1981 |

|

SU965503A1 |

| Способ автоматического управления процессом разложения минерального сырья кислотой в химическом реакторе непрерывного действия | 1978 |

|

SU716975A1 |

| Способ автоматического управления газофазным процессом получения порошкового карбонильного железа | 1976 |

|

SU722847A1 |

| Устройство для автоматического регулирования процесса синтеза этилэтоксисиланов | 1981 |

|

SU1002296A1 |

| Система автоматического управления блоком регенеративных кристаллизаторов в производстве парафинов | 1983 |

|

SU1189474A1 |

Изобретение относится к автоматизации химико-технологических процессов, может быть использовано в нефтехимической промышленности при автоматизации реакторов дпя получения технического углерода и позволяет стабилизировать качество технического углерода. Сигнал с датчика (Д) 16 качества сырья поступает на вычислительное устройство 15, где рассчитывается заданное значение давления в реакторе. Текущее значение давления в реакторе измеряется датчиком 18 и регулируется регулятором 17 путем воздействия на магнитный пускатель 20, исролнительный механизм 21 и задвижку 2. 1 ил. (Л с 4 ю оо со Об со

| Басе Ю.П | |||

| и др | |||

| Исследование процесса образования сажи при распылении углеводородного сырья в турбулентном потоке продуктов сгорания | |||

| - Газовая промышленность, 1963, 8, с | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Способ автоматического управления процессом получения сажи | 1973 |

|

SU478045A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1988-09-30—Публикация

1987-03-30—Подача