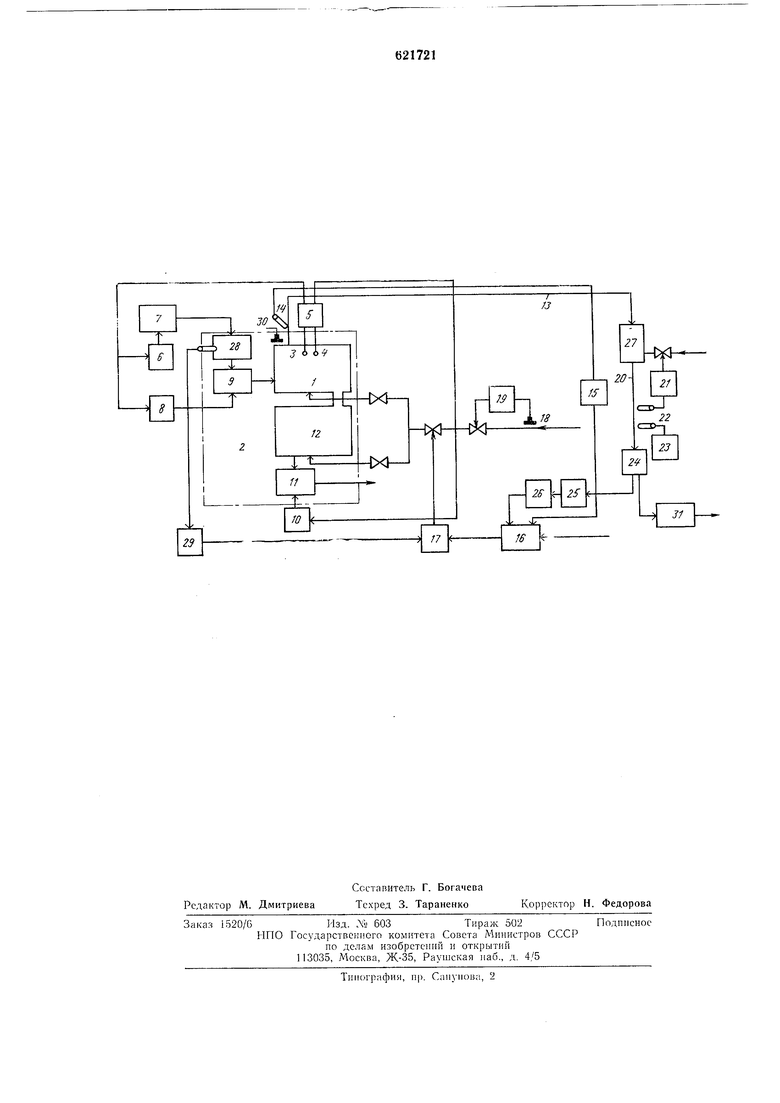

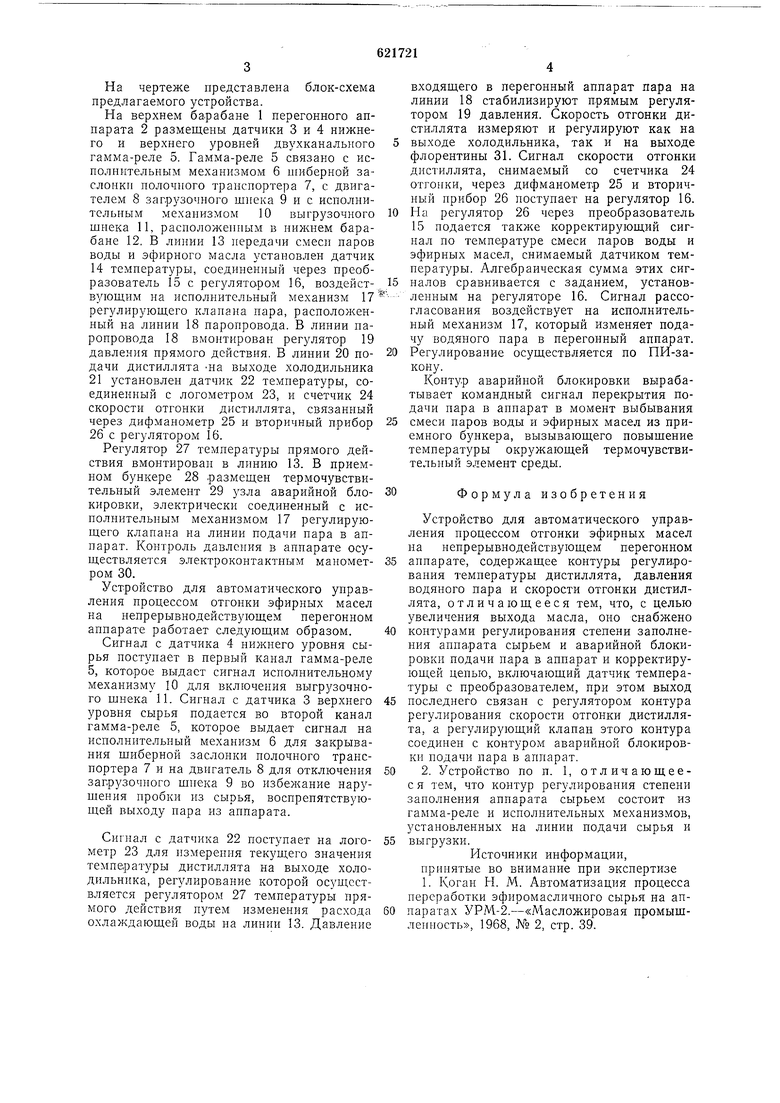

На чертеже представлена блок-схема предлагаемого устройства.

На верхнем барабане 1 перегонного аппарата 2 размещены датчики 3 и 4 нижнего и верхнего уровней двухканального гамма-реле 5. Гамма-реле 5 связано с исполнительным механизмом 6 шиберной заслонки полочного транспортера 7, с двигателем 8 загрузочного шнека 9 и с исполнительным механизмом 10 выгрузочного шнека 11, расположенным в нижнем барабане 12. В линии 13 передачи смеси паров воды и эфирного масла установлен датчик 14 температуры, соединенный через преобразователь 15 с регулятором 16, воздействующим на исполнительный механизм 17 регулирующего клапана пара, расположенный на линии 18 паропровода. В линии паропровода 18 вмонтирован регулятор 19 давления прямого действия. В липни 20 подачи дистиллята На выходе холодильника 21 установлен датчик 22 температуры, соединенный с логометром 23, и счетчик 24 скорости отгонки дистиллята, связанный через дифманометр 25 и вторичный прибор 26 с регулятором 16.

Регулятор 27 температуры прямого действия вмонтирован в линию 13. В приемном бункере 28 размещен термочувствительный элемент 29 узла аварийной блокировки, электрически соединенный с иснолнительным механизмом 17 регулирующего клапана на линии подачи пара в аппарат. Контроль давления в аппарате осуществляется электрокоптактным манометром 30.

Устройство для автоматического управления процессом отгонки эфирных масел на непрерывнодействующем перегонном аппарате работает следующим образом.

Сигнал с датчика 4 нижнего уровня сырья поступает в первый канал гамма-реле 5, которое выдает сигнал исполнительному механизму 10 для включения выгрузочного шнека 11. Сигнал с датчика 3 верхнего уровня сырья подается во второй канал гамма-реле 5, которое выдает сигнал на исполнительный механизм 6 для закрывания шиберной заслонки полочного транспортера 7 и на двигатель 8 для отключения загрузочного шпека 9 во избежание нарушенпя пробки из сырья, воснрепятствующей выходу пара из аппарата.

Сигнал с датчика 22 поступает на логометр 23 для измерения текущего значения температуры дистиллята на выходе холодильника, регз-лирование которой осуществляется регулятором 27 температуры прямого действия путем изменения расхода охлаждающей воды на линии 13. Давление

входящего в перегонный аппарат пара на линии 18 стабилизируют прямым регулятором 19 давления. Скорость отгонки дистиллята измеряют и регулируют как на 5 выходе холодильника, так и на выходе флорентины 31. Сигнал скорости отгонки дистиллята, снимаемый со счетчика 24 отгонки, через дифманометр 25 и вторичный прибор 26 поступает на регулятор 16.

10 На регулятор 26 через преобразователь 15 подается также корректирующий сигнал по температуре смеси паров воды и эфирных масел, снимаемый датчиком темнературы. Алгебраическая сумма этих сиг15 палов сравнивается с заданием, установ леппым на регуляторе 16. Сигнал рассогласования воздействует на исполнительный механизм 17, который изменяет подачу водяного пара в перегонный аппарат.

20 Регулирование осуществляется по ПИ-закону.

Контур аварийной блокировки вырабатывает командный сигнал перекрытия подачи пара в аппарат в момент выбывания

25 смеси паров воды и эфирных масел из приемного бункера, вызывающего повышение температуры окружающей термочувствительный элемент среды.

Формула изобретения

Устройство для автоматического управления процессом отгонки эфирных масел на непрерывподействующем перегонном

аппарате, содержащее контуры регулирования температуры дистиллята, давления водяного пара и скорости отгонки дистиллята, отличающееся тем, что, с целью увеличения выхода масла, оно снабжено

контурами регулирования степени заполнения аппарата сырьем и аварийной блокировки подачи пара в аппарат и корректирующей цепью, включающий датчик температуры с преобразователем, при этом выход

последнего связан с регзлятором контура регулирования скорости отгонки дистиллята, а регулирующий клапан этого контура соединен с контуром аварийной блокировки подачи пара в аппарат.

2. Устройство по п. 1, отличающеес я тем, что контур регулирования степени заполнения аппарата сырьем состоит из гамма-реле и исполнительных механизмов, установленных на линии подачи сырья и

выгрузки.

Источники информации, принятые во внимание при экспертизе 1. Коган Н. М. Автоматизация процесса переработки эфиромасличного сырья на аппаратах УРМ-2.-«Масложировая промышленность, 1968, № 2, стр. 39.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического управления процессом отгонки эфирных масел на непрерывно действующих перегонных аппаратах | 1980 |

|

SU960766A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭФИРНОГО МАСЛА МЯТЫ ПЕРЕЧНОЙ | 2017 |

|

RU2649024C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭФИРНОГО МАСЛА ИЗ ШАЛФЕЯ МУСКАТНОГО | 2017 |

|

RU2649023C1 |

| Способ получения эфирного масла из растений семейства яснотковые | 2023 |

|

RU2822772C1 |

| Установка для паровой отгонки эфирных масел из эфиромасличного сырья | 1983 |

|

SU1117311A1 |

| Установка для отгонки эфирных масел | 1990 |

|

SU1768619A1 |

| Система автоматического управления процессом гидролиза растительного сырья | 1978 |

|

SU763469A1 |

| Система автоматического управления процессом гранулирования в барабанной сушилке | 1986 |

|

SU1354011A1 |

| Способ получения эфирных масел | 1981 |

|

SU1106828A1 |

| АППАРАТ ДЛЯ ОТГОНКИ ЭФИРНЫХ МАСЕЛ ИЗ ЭФИРНО-МАСЛИЧНОГО МАТЕРИАЛА | 2014 |

|

RU2583094C1 |

Авторы

Даты

1978-08-30—Публикация

1977-02-02—Подача