Изобретение относится к области исследования теплотехнических процессов, а именно к исследованию процесса тепломассообмена в двухфазном двухкомпонентном потоке.

Известны установки для исследования процессов тепломассообмена в двухфазном двухкомпонентном потоке, содержащие участок измерения расхода газа, камеру смешения с магистралями для подвода газа и рабочей жидкости, обогреваемый рабочий участок с необходимой измерительной аппаратурой. Газ прокачивается через магистраль подвода газа вентилятором. Магистраль подвода рабочей жидкости включает емкость для рабочей жидкости, из которой рабочая жидкость подается на форсунки, расположенные в камере смешения, с помощью шестеренчатого насоса. ,ЕМКОСТЬ для рабочей жидкости с целью измерения расхода рабочей жидкости поставлена на весы. Из камеры смешения газ вместе с мелкораспыленной рабочей жидкостью и ее парами поступает в обогреваемый рабочий участок. Из обогреваемого рабочего участка в результате процесса тепломассообмена выходит парогазовая смесь, несущая неиспаривщуюся рабочую жидкость в виде капель. Эта смесь засасывается вентилятором и выбрасывается в атмосферу 1.

Однако капли рабочей жидкости, поступая в машину, создают опасность гидравлического удара, а выброс ее в атмосферу является неэкономичным, особенно при работе с дорогостоящимирабочими жидкостями, например со спиртом, глицерином и др. Кроме того, пары спирта и некоторыхдругих рабочих жидкостей при определенной концентрации с газом и определенной температуре становятся взрывоопасными, что делает невозможньгм работу на установке.

Известны также установки, содержащие обогреваемый рабочий участок с камерой

5 смещения, к которой-подключены расходный бак с рабочей жидкостью и газовая магистраль, и установленный за обогреваемым участком по ходу потока влагоотделитель, подсоединенный к вакуум;насосу. В камере 0 смещения установлены форсунки, .в которые из расходного бака поступает рабочая жидкость 2. Газ прокачивается через магистраль его подачи вакуум-насосом. Пройдя

участок измерения расхода газа, газ поступает в увлажнитель, где он полностью насыщается парами рабочей жидкости для точного замера параметров двухфазного двухкомпонентногб потока на входе в обогреваемый- рабочий участок. Затем в сепараторе капельной влаги происходит отделение находящейся впотоке капельной рабочей жидкости с целью повышения точности замера количества рабочей жидкости, поступающей в камеру смешения. Пройдя камеру смешения и обогреваемый участок, паро-газовая смесь вместе с неиспарившейся капельной рабочей жидкостью поступает во влагоотделитель, в котором отделяется капельная рабочая жидкость, а паро-газовая смесь засасывается вакуум-насосом и выбрасывается в атмосферу. В этих установках процесс тепломассообмена организован таким образом, что рабочая жидкость, поступившая в обогреваемый рабочий участок, полностью испаряется и в парообразном состоянии выбрасывается в атмосферу. Таким образом, в таких установках исключен возврат рабочей жидкости и следовательно возможность экономного ее расходования.

Цель изобретения - экономия рабочей жидкости, находящейся в парообразном состоянии.

Эта цель достигается тем, что установка дополнительно снабжена конденсатором испарительного типа, включенным одной полостью в ликию связи обогреваемого участка с влагоотделителем, а другой - подсоединенным к вакуум-насосу и атмосфере, и промежуточной емкостью, подсоединенной с одной стороны к расходному баку, а с другой с помощью сливной и уравнительной магистралей - к влагоотделителю.

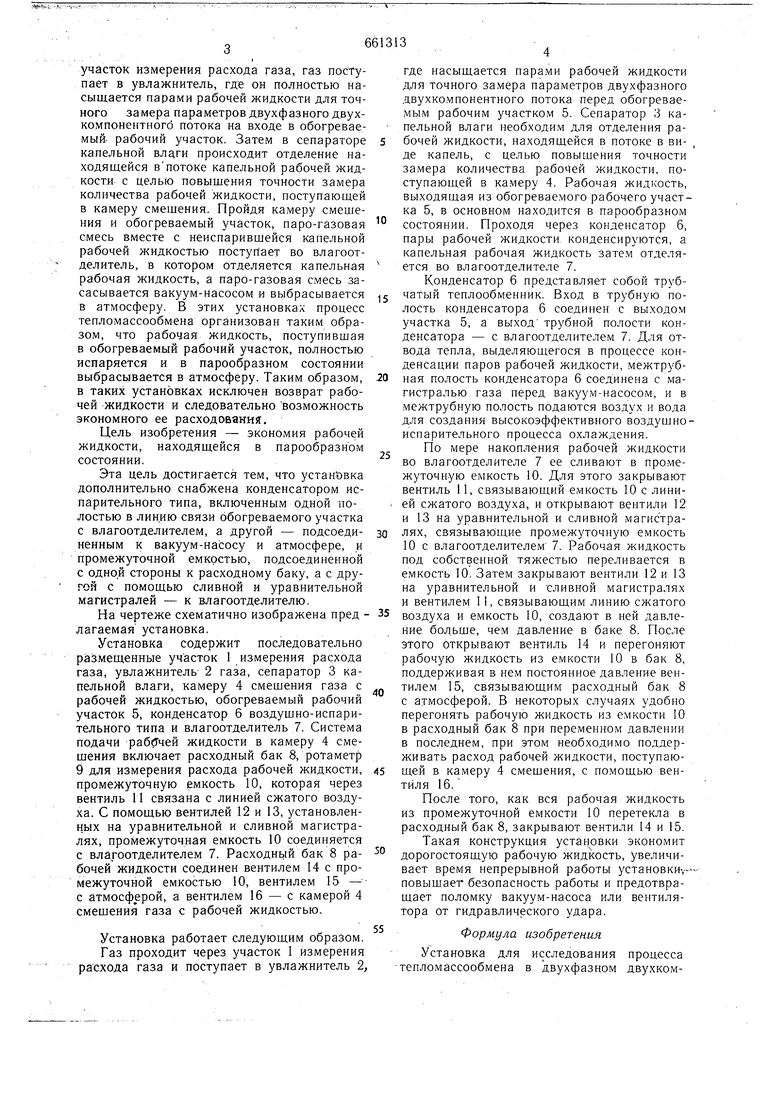

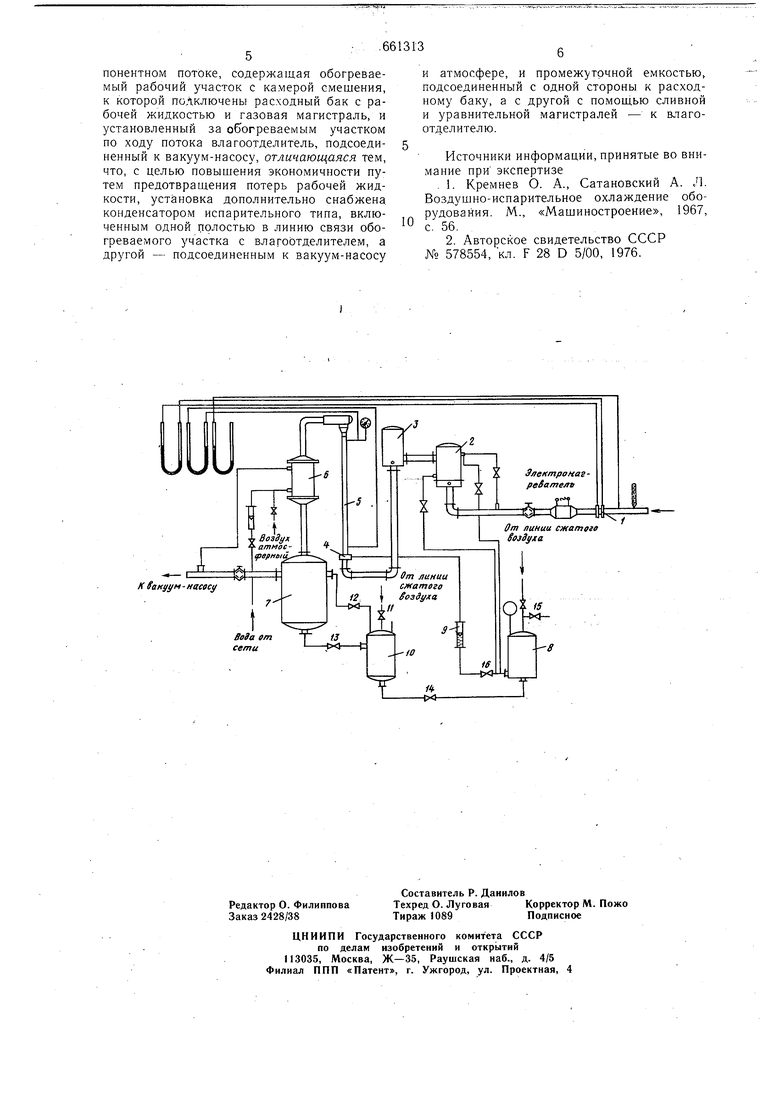

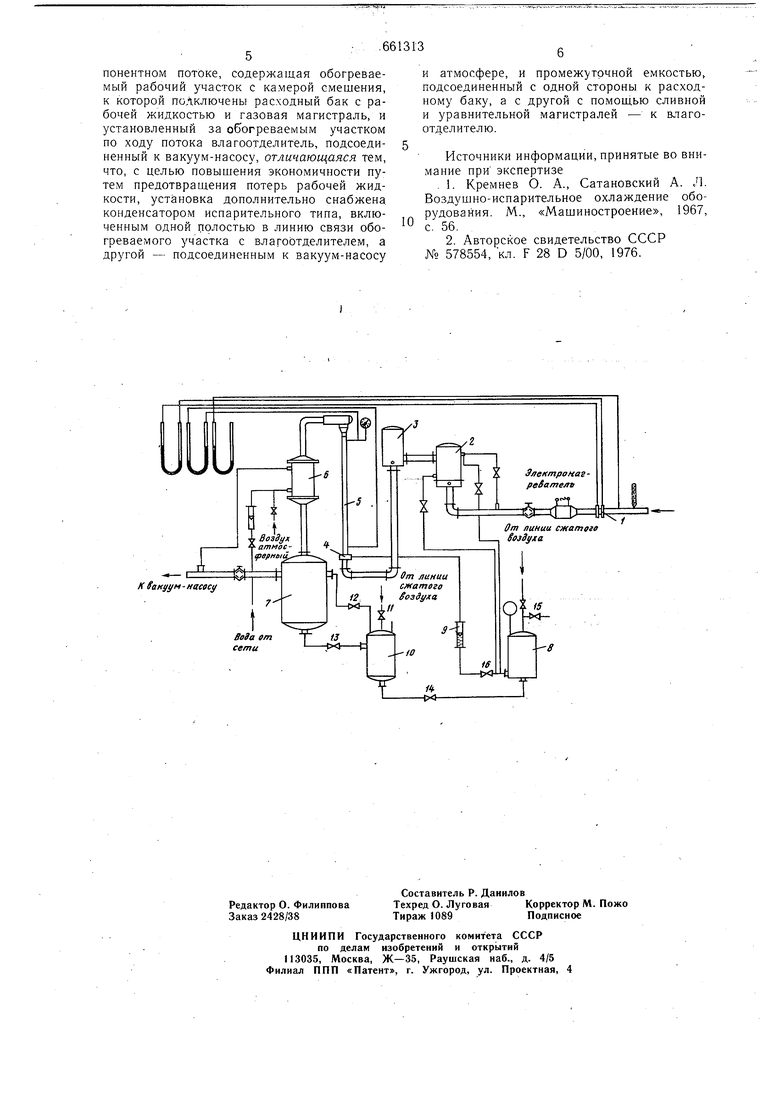

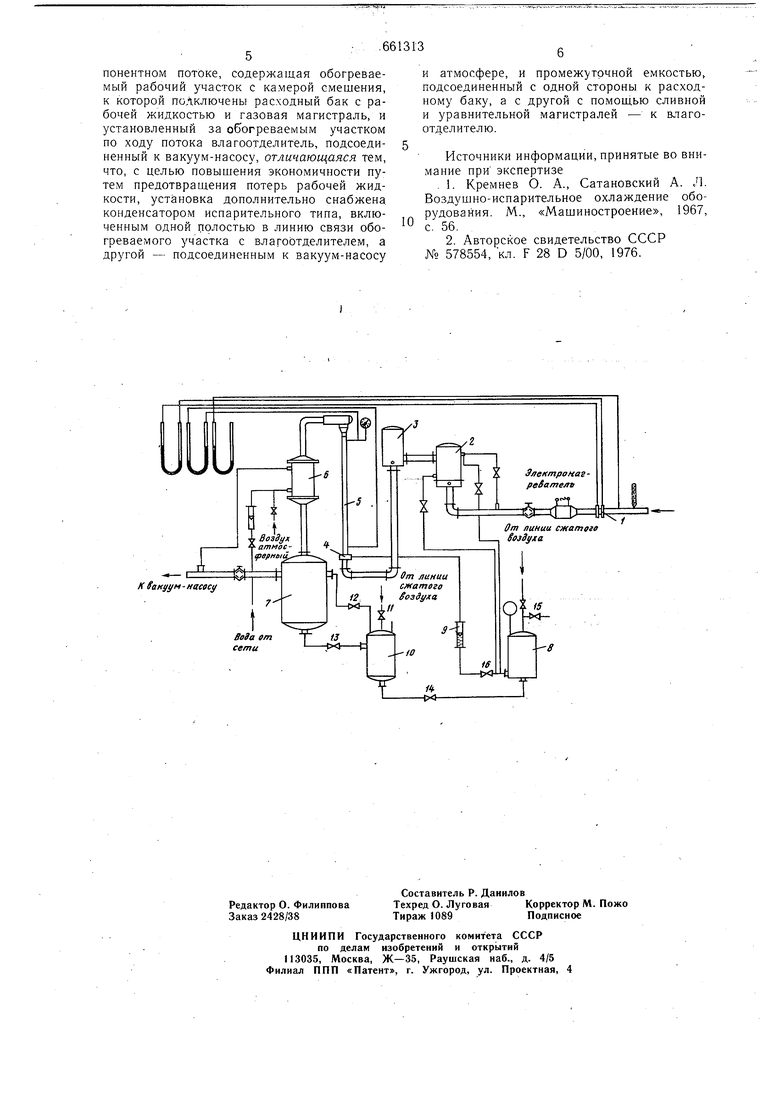

На чертеже схематично изображена пред лагаемая установка.

Установка содержит последовательно размещенные участок 1 измерения расхода газа, увлажнитель 2 газа, сепаратор 3 капельной влаги, камеру 4 смешения газа с рабочей жидкостью, обогреваемый рабочий участок 5, конденсатор 6 воздушно-испарительного типа и влагоотделитель 7. Система подачи рабСГчей жидкости в камеру 4 смешения включает расходный бак 8, ротаметр 9 для измерения расхода рабочей жидкости, промежуточную емкость 10, которая через вентиль 11 связана с линией сжатого воздуха. С помощью вентилей 12 и 13, установленных на уравнительной и сливной магистралях, промежуточная емкость 10 соединяется с влагоотделителем 7. Расходньгй бак 8 рабочей жидкости соединен вентилем 14 с промежуточной емкостью 10, вентилем 15 - с атмосферой, а вентилем 16 - с камерой 4 смешения газа с рабочей жидкостью.

Установка работает следующим образом. Газ проходит через участок 1 Измерения расхода газа и поступает в увлажнитель 2,

где насыщается парами рабочей жидкости для точного замера параметров двухфазного двухкомпонентного потока перед обогреваемым рабочим участком 5. Сепаратор 3 капельной влаги необходим для отделения рабочей жидкости, находящейся в потоке в виде капель, с целью повышения точности замера количества рабочей жидкости, поступающей в камеру 4. Рабочая жидкость, выходящая из обогреваемого рабочего участка 5, в основном находится в парообразном состоянии. Проходя через конденсатор 6, пары рабочей жидкости, конденсируются, а капельная рабочая жидкость затем отделяется во влагоотделителе 7.

Конденсатор 6 представляет собой трубчатый теплообменник. Вход в трубную полость конденсатора 6 соединен с выходом участка 5, а выход трубной полости конденсатора - с влагоотделителем 7. Для отвода тепла, выделяющегося в процессе конденсации паров рабочей жидкости, межтрубная полость конденсатора 6 соединена с магистралью газа перед вакуум-насосом, и в межтрубную полость подаются воздух и вода для создания высокоэффективного воздушноиспарительного процесса охлаждения.

По мере накопления рабочей жидкости во влагоотделителе 7 ее сливают в промежуточную емкость 10. Для этого закрывают вентиль 11, связывающий емкость 10 с линией сжатого воздуха, и открывают вентили 12 и 13 на уравнительной и сливной магистралях, связывающие промежуточную емкость 10 с влагоотделителем 7. Рабочая жидкость под собственной тяжестью переливается в емкость 10. Затем закрывают вентили 12 и 13 на уравнительной и сливной магистралях и вентилем 11, связывающим линию сжатого воздуха и емкость 10, создают в ней давление больше, чем давление в баке В. После этого открывают вентиль 14 и перегоняют рабочую жидкость из емкости 10 в бак 8, поддерживая в нем постоянное давление вентилем 15, связываюшим расходный бак 8 с атмосферой. В некоторых случаях удобно перегонять рабочую жидкость из емкости 10 в расходный бак 8 при переменном давлении в последнем, при этом необходимо поддерживать расход рабочей жидкости, поступающей в камеру 4 смещения, с помощью вентиля 16.

После того, как вся рабочая жидкость из промежуточной емкости 10 перетекла в расходный бак 8, закрывают вентили 14 и 15.

Такая конструкция установки экономит дорогостоящую рабочую жидкость, увеличивает время непрерывной работы установки ,повышает безопасность работы и предотвращает поломку вакуум-насоса или вентилятора от гидравлического удара.

Формула изобретения

Установка для исследования процесса тепломассообмена в двухфазном двухкомпонентном потоке, содержащая обогреваемый рабочий участок с камерой смешения, к которой подключены расходный бак с рабочей жидкостью и газовая магистраль, и установленный за обогреваемым участком по ходу потока влагоотделитель, подсоединенный к вакуум-насосу, отличающаяся тем, что, с целью повышения экономичности путем предотвращения потерь рабочей жидкости, установка дополнительно снабжена, конденсатором испарительного типа, включенным одной полостью в линию связи обогреваемого участка с влароотделителем, а другой - подсоединенным к вакуум-насосу

и атмосфере, и промежуточной емкостью, подсоединенный с одной стороны к расходному баку, а с другой с помощью сливной и уравнительной магистралей - к влагоотделителю.

Источники информации, принятые во внимание при экспертизе

. 1. Кремнев О. А., Сатановский А. Л. Воздушно-испарительное охлаждение оборудования. М., «Мащиностроение, 1967, с. 56.

2. Авторское свидетельство СССР № 578554, кл. F 28 D 5/00, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для исследования процесса тепломассообмена в двухфазном двухкомпонентном потоке | 1978 |

|

SU726407A2 |

| Установка для исследования про-цЕССА ТЕплОМАССООбМЕНА B дВуХ-фАзНОМ дВуХКОМпОНЕНТНОМ пОТОКЕ | 1979 |

|

SU800563A2 |

| Установка для исследования процесса тепломассообмена в двухфазном двух компонентном потоке | 1976 |

|

SU578551A1 |

| Установка для исследования тепломассообмена в двухфазном потоке | 1983 |

|

SU1163129A1 |

| Способ массотеплообмена между газом и двухкомпонентной смесью жидкости и установка для его осуществления | 1979 |

|

SU768405A1 |

| СУБАТМОСФЕРНАЯ СИСТЕМА ТЕПЛОХОЛОДОСНАБЖЕНИЯ | 2016 |

|

RU2652702C2 |

| Установка для смешивания и нанесения защитного состава на внутреннюю поверхность трубопроводов | 2021 |

|

RU2756088C1 |

| Система для промывки емкостей | 1986 |

|

SU1378954A1 |

| КОНДИЦИОНЕР | 2004 |

|

RU2274808C1 |

| ЭНЕРГОУСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ТЕПЛОВОЙ ЭНЕРГИИ ОТРАБОТАВШИХ ГАЗОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2019 |

|

RU2752680C2 |

Электронаг ребатель

±L

ffm линии сжатвгв Soiiyxa

Авторы

Даты

1979-05-05—Публикация

1977-02-14—Подача