(54) ПЛАВИЛЬНЫЙ АГРЕГАТ НЕПРЕРЫВНОГО ДЕЙСТВИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛИЧЕСКИХ РАДИОАКТИВНЫХ ОТХОДОВ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2345141C1 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ МЕТАЛЛА ИЗ СОДЕРЖАЩИХ ОКСИДЫ ЖЕЛЕЗА МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2548871C2 |

| СПОСОБ ПРЯМОГО ПРОИЗВОДСТВА СТАЛИ ИЗ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2006 |

|

RU2346056C2 |

| Способ непрерывного производства стали | 1982 |

|

SU1049552A1 |

| АГРЕГАТ ДЛЯ ПОЛУЧЕНИЯ ЖИДКОГО МЕТАЛЛА ИЗ РУД | 1969 |

|

SU232990A1 |

| КОПИЛЬНИК ВАГРАНКИ | 1992 |

|

RU2080533C1 |

| ПЕЧЬ ПЛАВИЛЬНАЯ | 2008 |

|

RU2399003C2 |

| Способ восстановления дисперсной окиси железа и получения расплавленного чугуна и устройство для его осуществления | 1980 |

|

SU938747A3 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛИЧЕСКИХ РАДИОАКТИВНЫХ ОТХОДОВ | 2011 |

|

RU2472862C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ВЫПЛАВКИ СТАЛИ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2027777C1 |

I

Изобретение относится к производству металлов и может быть испрльзовдно на металлургических и литейных предприятиях для выплавки чугуна и стали.

Известен агрегат непрерывного получения стали, включающий плавильную печь и реакционные емкости 1.

Наиболее близким к описываемому изобретению по технической сущности и достигаемому результату является плавильный агрегат непрерывного действия, содержащий шахтную печь и ступенчато расположенные ниже нее, последовательно соединенные между собой рафинировочные ванны с, летками для выпуска металла и шлака, первая из которых соединена с щахтной печью 2.

Недостатки известного агрегата следующие:

невозможность обеспечения производства

одновременно нескольких марок сталей и

чугунов, что часто требуется на большинстве

предприятий с разносерийным характером

„производства;

недостаточно высокая надежность агрегата..

Целью изобретения является обеспечение возможности одновременного непрерывного

производства чугуна или стали разных марок и повышение надежности работы агрегата.Цель достигается тем, что остальные рафинировочные ванны связггны с шахтной печью каналами, перекрытыми огнеупорными пробками, все ванны расположены вокруг шахтной печи и дополнительно соединены между собой обводным каналом.

Кроме того, агрегат снабжен регуляторами направления и расхода металла, расположенными в каналах, соединяющих рафинировочные ванны, каждый из которых выполнен в виде поворотной вокруг горизонтальной оси футерованной чаши с двумя выпускными отверстиями и установленных под отверстиями желобов для подачи металла

5 соответственно на выпуск и в последующую ванну.

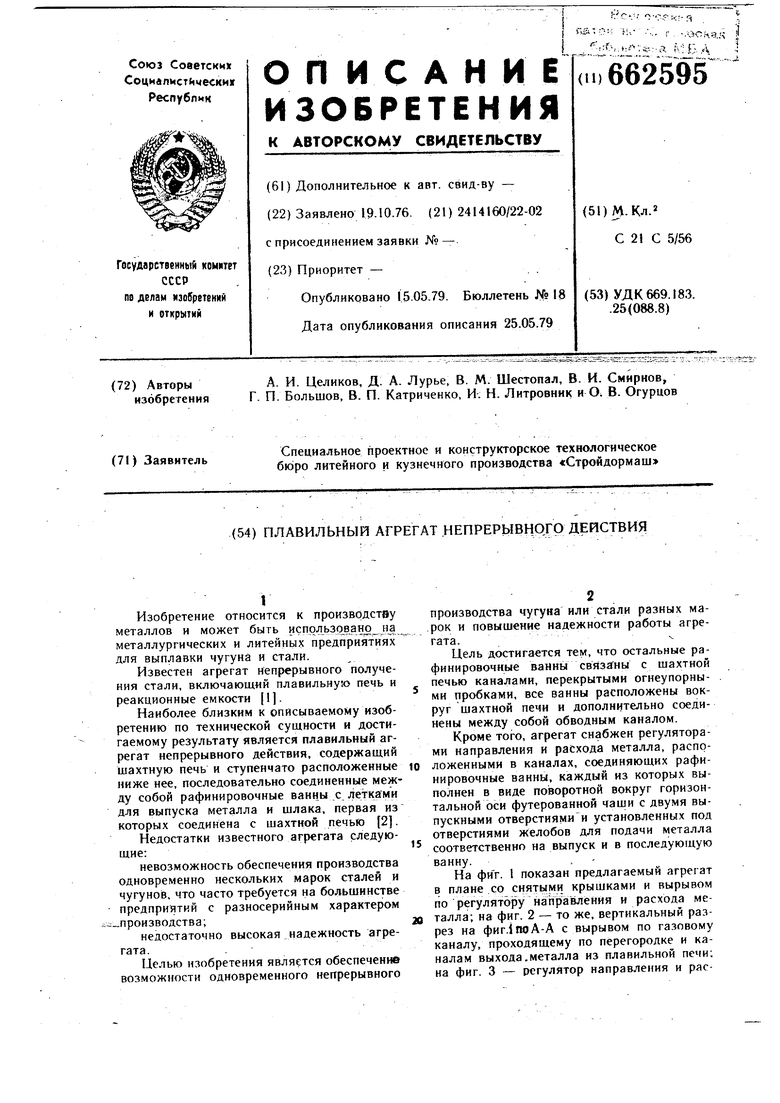

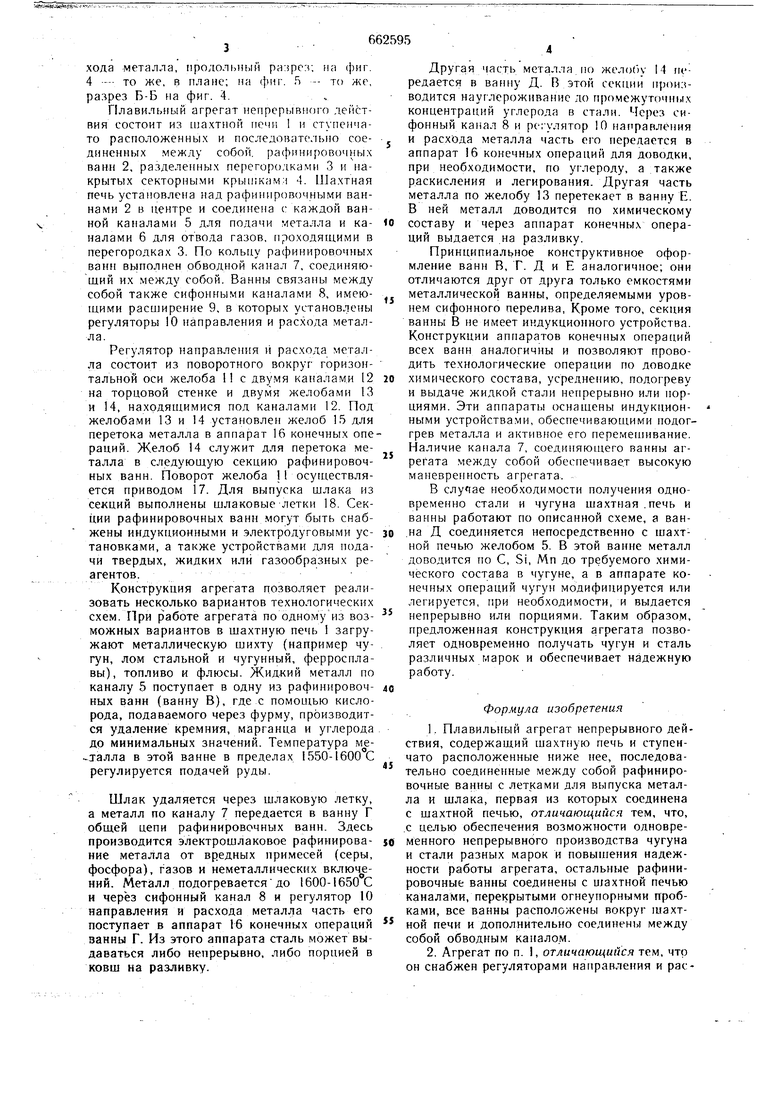

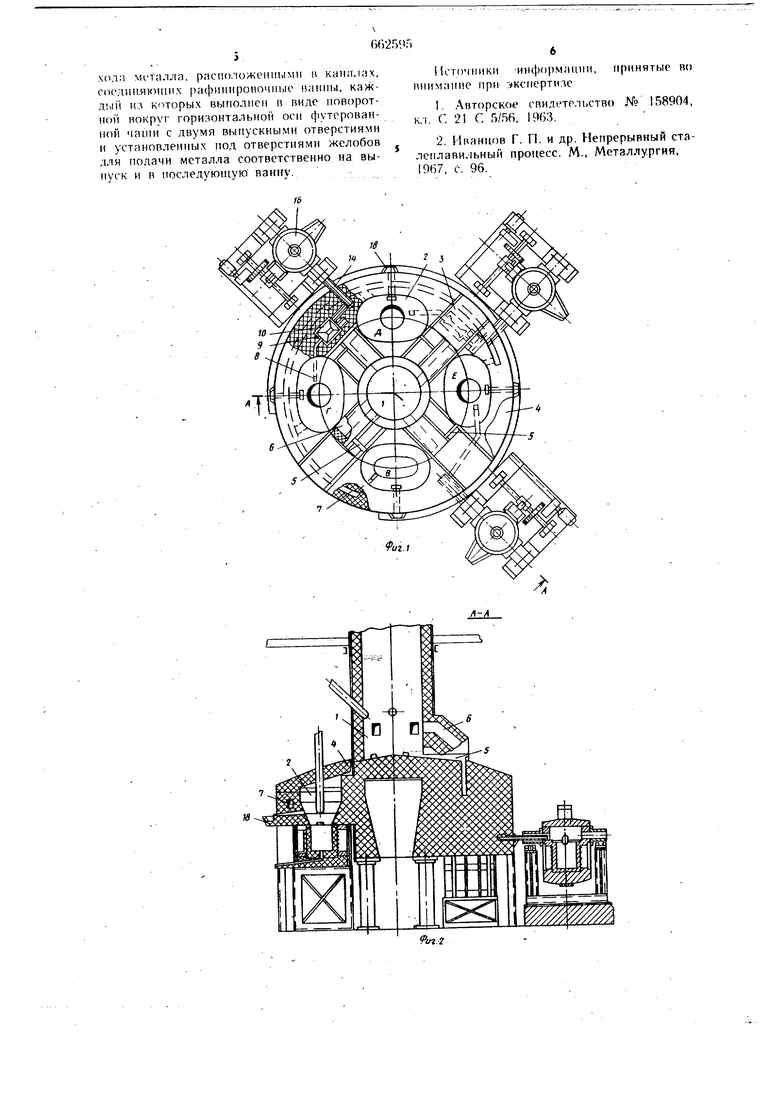

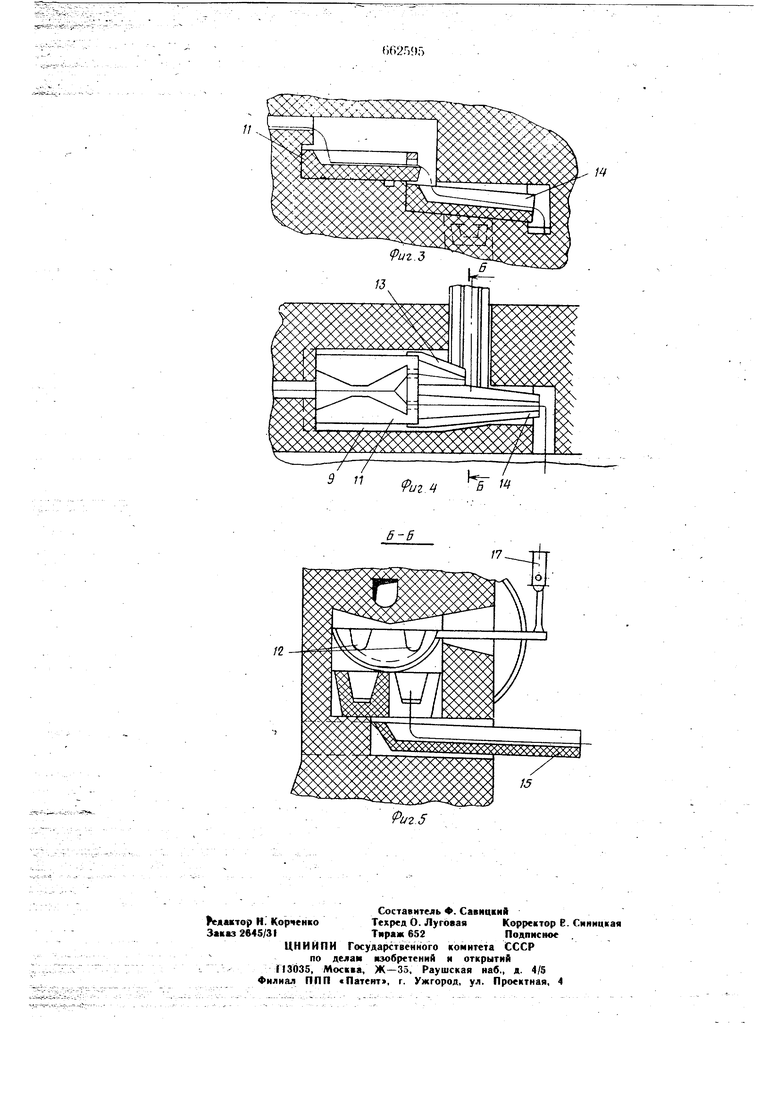

На фиг. I показан предлагаемый агрегат в плане со снятыми крышками и вырывом по регулятору направления и расхода металла; на фиг. 2 - то же, вертикальный разрез на фиг.1поА-А с вырывом по газовому каналу, проходящему по перегородке и каналам выхода.металла из плавильной печи; на фиг. 3 - регулятор направления и расхода металла, продольным ра:фс:г, на (рнг. 4 -- то же, R плане; па фиг. 5 - то же, ра:фез Б-Б на фиг. 4. Плавильный агрегат непрерывного действия состоит из inaxTHofi печи 1 п ступенчато расположенных и последовател1 1Ю соединенных между собой, рафинировочных ванн 2, разделенных перегородками 3 и накрытых секторными крьипками 4. Шахтная печь установлена над рафинировочными ваннами 2 в пептре и соединена с каждой ванной каналами 5 для подачи металла и каналами 6 для отвода газов, проходящими в перегородках 3. По кольпу рафинировочных ванн вьшолнен обводной канал 7, соединяющий их между собой. Ванны связаны между собой также сифонными каналами 8, имеющими расширение 9, в которых установ„тены регуляторы 10 направления и расхода металла. Регулятор направле)ия и расхода металла состоит из поворотного вокруг горизонтальной оси желоба П с двумя каналам.и 12 на торцовой стенке и двумя желобами 13 и 14, находящимися под каналами 12. Под желобами 13 и 14 установлен желоб 15 для перетока металла в аппарат 16 конечных опе раций. Желоб 14 служит для перетока металла в следующую секцию рафинировочных ванн. Поворот желоба Г осуществляется приводом 17. Для выпуска шлака из секций выполнены щлаковые летки 18. Секции рафинировочных ванн могут быть снабжены индукционными и электродуговыми установками, а также устройствами для подачи твердых, жидких или газообразных реагентов. Конструкция агрегата позволяет реализовать несколько вариантов технологических схем. При работе агрегата по одному из возможных вариантов в шахтную печь 1 загружают металлическую шихту (например чугун, лом стальной и чугунный, ферросплавы), топливо и флюсы. Жидкий металл по каналу 5 поступает в одну из рафинировочных ванн (ванну В), где с помощью кислорода, подаваемого через фурму, производится удаление кремния, марганца и углерода до минимальных значений. Температура ме- талла в этой ванне в пределах 1550-16000 регулируется подачей руды. Шлак удаляется через шлаковую летку, а металл по каналу 7 передается в ванну Г общей цепи рафинировочных ванн. Здесь производится электрошлаковое рафинирование металла от вредных примесей (серы, фосфора), газов и неметаллических включений. Металл подогревается до 1600-1650С и через сифонный канал 8 и регулятор И) направления и расхода металла часть его поступает в аппарат 16 конечных операций занны Г. Из этого аппарата сталь может выдаваться либо непрерывно, либо порцией в ковш на разливку. Другая часть металла цо желоОу 14 ireредается в ванну Д. В этой секции производится науглероживание до промежуточн1,1х концентраций углерода в стали. Через сифонный канал 8 и регулятор 10 направления и расхода металла часть его передается в аппарат 16 конечных операций для доводки, нри необходимости, по углероду, а также раскисления и легирования. Другая часть металла по желобу 13 перетекает в ванну Е. В ней металл доводится по химическому составу и через аппарат конечных операций выдается на разливку. Принципиальное конструктивное оформление ванн В, Г. Д и Е аналогичное; они отличаются друг от друга только емкостями металлической ванны, определяемыми уровнем сифонного перелива. Кроме того, секция ванны В не имеет индукционного устройства. Конструкции апнаратов конечных операций всех ванн аналогичны и позволяют проводить технологические операции по доводке химического состава, усреднению, подогреву и выдаче жидкой стали непрерывно или норциями. Эти аппараты оснащены индукционными устройствами, обеспечивающими подоггрев металла и активное его перемешивание. Наличие канала 7, соединяющего ванны агрегата между собой обеспечивает высокую маневренность агрегата. В случае необходи.мости получения одновременно стали и чугуна шахтная.печь и ванны работают по описанной схеме, а ван.на Д соединяется непосредственно с шахтной печью желобом 5. В этой ванне металл доводится по с. Si, Мп до требуемого химического состава в чугуне, а в аппарате конечных операций чугун модифицируется или легируется, при необходимости, и выдается непрерывно или порциями. Таким образом, предложенная конструкция агрегата позволяет одновременно получать чугун и сталь различных марок и обеспечивает надежную работу. Формула изобретения 1.Плавильный агрегат непрерывного действия, содержащий щахтную печь и ступенчато расположенные ниже нее, последовательно соединенные между собой рафинировочные ванны с летками для выпуска металла и шлака, первая из которых соединена с шахтной печью, отличающийся тем, что, с целью обеспечения возможности одновременного непрерывного производства чугуна и стали разных марок и повышения надежности работы агрегата, остальные рафинировочные ванны соединены с шахтной печью каналами, перекрытыми огнеупорными пробками, все ванны расположены вокруг шахтной печи и дополнительно соединены между собой обводным каналом. 2.Агрегат по п. 1, отличающийся тем, что он снабжен регуляторами направления и расходи %ит;1лла, распо.южениымч н Kaiia.iax, с(1ел11П.яю1цих рафииироиочиые наимы, каждый и:л которых выполнен п виде поворотной вокруг горизонтально оси футерованной Чснпи с двумя выпускными отверстиями и установленных под отверстиями желобов для подачи металла соответственно на выпуск и в последующую ванну.

Источники -информации, принятые во внимание при экспертиле

Ptn.z

иг ч

Авторы

Даты

1979-05-15—Публикация

1976-10-19—Подача